污泥柱塞泵大修工程总结

苏志升,龙梓坤

(广州中洲环保科技有限公司,广东广州 511400)

0 引言

某污水处理厂二期污泥储运项目,需要重新启动已闲置2年的污泥柱塞泵,该泵型号为施维英KSP25 污泥柱塞泵。闲置期间设备缺乏维护保养,存在零部件老化,油路、管路堵塞,框架锈蚀严重等问题,需要展开大修。设备大修存在的难题:①污泥柱塞泵原生产厂家已更新换代,且设备结构复杂,零部件无法适配;②系统图纸及相关参考资料说明书、图册均已丢失;③交货时间迫切,涉及零部件规格繁多,需要适配供货厂商及花费时间较多;④不可控因素较多,超预算风险控制严格。

为了便于维修工作的展开,将整机系统划分为:管路及接头、主泵体、双轴喂料螺旋、润滑系统、液压动力站、控制系统。采取同步工程模式开展工作,制定方案、拆解维修、部件采购、电控设计同步进行。为避免拆卸过程发生错漏,每一步拆解组装,均拍照留存。选定通风良好的场地进行拆卸,防止设备内残留污泥产生的可燃气体隐患。污泥柱塞泵液压原理见图1。

图1 污泥柱塞泵液压原理图

1 管路及接头

设备所有液压接头锈蚀严重,螺牙密封失效,橡胶油管、密封圈老化,需要全部更换。在没有零件图册及部件规格条件下,规格统计工作分3 步实施:①确定管件接头型式。常用液压接头型式有:平面密封接头、24°锥卡套接头、74°锥扩口接头、60°锥面接头;②确定接头螺纹规格。常用液压密封螺纹型式有:公制M 牙螺纹、英制G 牙螺纹、英制ZG 螺纹、美制NPT 螺纹;③确定接头压力等级。可划分为轻载、重载接头;④确定液压软管长度。

通过目测配合尺规检验,确定液压接头为24°卡套接头;通过牙规比对及若干螺纹接头样本试装,确定液压软管采用公制细牙螺纹型式,阀体连接接头采用英制G 牙螺纹型式;根据GB/T 3737—2008《卡套式直通管接头》,分别区分出轻载接头、重载接头,一般目测可判定出重载接头端口边缘较轻载接头厚实;粗测各液压软管长度;采用伊顿液压或派克液压体系的接头手册,标牌标记各液压接头及软管型号并编号。

2 主泵体

污泥柱塞泵主泵体由泵体框架、分配阀、主油缸、分配阀油缸、推缸及推缸活塞组成。泵体框架及分配阀属于钢结构骨架,维修难度较低,使用高压冲洗,清除内部积泥、锈蚀,并重新进行重防腐处理;主油缸及分配阀油缸采取同样的维修方案,并确保维修后达到工作压力密封等级。

2.1 油缸(主油缸+分配阀油缸)

污泥柱塞泵油缸静置时间过长,内部密封件老化产生较大胶合力,造成油缸前端盖及导向套拆除困难。通过外接小型液压站,往油缸内缓慢泵油将活塞杆顶出,切忌采用空气压缩机泵压方式。

拆解油缸各部件并用煤油清洗干净各个部件;目测、触感缸筒及活塞杆等部件表面、密封部位的质量,只有轻微点蚀,不影响使用,清洗后用无尘布包裹,防止二次污染;测量各密封槽尺寸,结合密封件外形,查阅比对Parker 或Hallite等大型品牌密封手册,确定各密封圈型号规格;编号标记并用密封袋保存。

主油缸采用双联动结构,缸筒上采用耐高压接近开关结构型式,开关已损坏,由于该结构安装精度要求高,调节难度高,型号规格较难匹配,在确定螺纹规格情况下,采用堵头封堵接口,在油缸及推缸之间的冷却水箱内配置IP68 防水接近开关,检测活塞活动行程,降低检测精度。

2.2 主泵体推缸及活塞

主泵体推缸直接接触污泥介质,使用高压冲洗枪冲洗干净后,检测缸体表面镀铬层的磨损划痕,确保推缸处于可正常使用状态后,在推缸内壁涂抹一层防护油脂,两端用工业拉伸膜包裹防尘。

推缸活塞为铸钢包覆橡胶一体式活塞,已严重腐蚀失效,原厂产品更新换代后,现有部件的接口无法对接,因此无法提供该规格备件。改为分体式活塞,根据现场测绘尺寸,活塞公称直径150 mm,活塞密封及导向环均采用常规混凝土泵活塞配件替代,活塞骨架在保证尺寸、连接接口耦合性的前提下,进行自主设计制造。

3 双轴喂料螺旋

双轴喂料螺旋总成采用液压马达配同步齿轮箱驱动螺旋轴转动,拧出齿轮箱底部油塞,排出废齿轮油;拆卸齿轮箱机罩壳体,所有内部部件用煤油反复清洗2~3 次;拆除所有油封,一般油封表面均标识其规格型号,编号标记并用密封袋保存;配件配齐后组装一体,齿轮箱灌入NG220 重载齿轮油,油位达到观察孔位置即可。

螺旋槽体防腐性能对设备使用寿命影响大,由于槽体内部锈蚀严重,打磨除锈后,需采用环氧重防腐工艺进行处理;槽体两端的轴承套、填料函密封均为易损件,且属于常规标准件,测绘其关键尺寸后即可按规格采购供货。螺旋需在洁净环境下拆卸清洗洁净,主轴密封接触面表面涂抹润滑脂后组装完整。

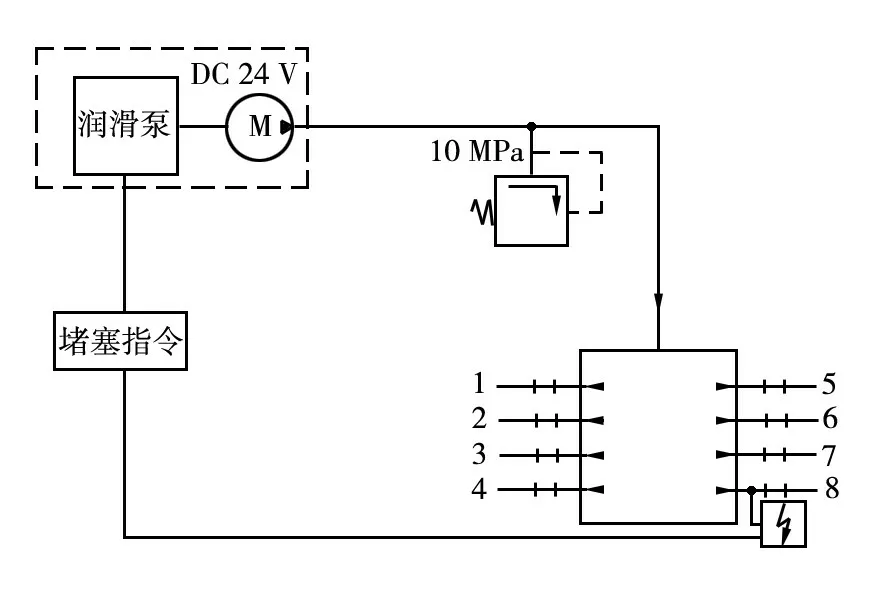

4 润滑系统

污泥柱塞泵系统采用单点自动注油的润滑方式,共8 个注油点,分别为主泵体分配阀油缸密封座润滑口×4、双轴喂料螺旋密封座润滑口×4,此润滑工艺不利于日常监控。采用集中润滑系统替代原润滑工艺方案,原理如图2 所示。

图2 集中润滑系统原理

5 液压站

液压站残留的液压油具有润滑防锈作用,本体损坏较少,针对电机、传感器、继电器、电磁阀等电气元器件,需分别单独进行电气测试检查。电机散热罩、散热风扇均需拆卸并清洁干净,液压泵未完成排障前,电机不允许单动启动。液压压力表搁置多年,且无定期校验,需按失效处理,需全部拆除,压力表均为快速接头结构,拆除后接口无需做封堵处理。液压泵为三联柱塞泵,属于核心元件,对工作油品质量极其敏感,维修过程中要避免接头、管件内部锈块等异物进入泵内,维修时拆除液压泵进出油口的管路,外接齿轮泵,分别对3 个液压泵体进行泵油冲洗,确保出油无杂质后做好封堵措施。

液压站管件接头依照前文所述方式进行拆除更换后,打开液压站排油阀,排出废油,用工业擦拭纸清洁干净油箱;拆除液压站滤芯,外接液压泵进行管道、油路冲洗。由于液压站阀件油路较多,需罗列各电磁阀工作组合回路并并逐一进行冲洗,确保所有阀件、阀块、油路内部杂质排出。所有部件、管路清洗干净后,安装滤芯,将液压站出油口与回油口串接,启动液压站使空载循环运行,期间切换各电磁阀回路,确保液压站整机各个油路循环运行2~3 min,然后二次更换滤芯。液压站所有油路完成循环运行后,重新安装液压压力表并进行排气处理,完成液压站整机维修维护。

6 控制柜

原有污泥柱塞泵电控柜采用传统的继电器控制模式,存在元器件老化、缺失及柜体锈蚀严重等问题,由于需要查线检验,存在耗时长、排障难等困难,本次设备大修采用PLC 集成控制系统的方案替换原整机柜体,表1 为污泥柱塞泵电气控制清单。

表1 污泥柱塞泵电气控制清单

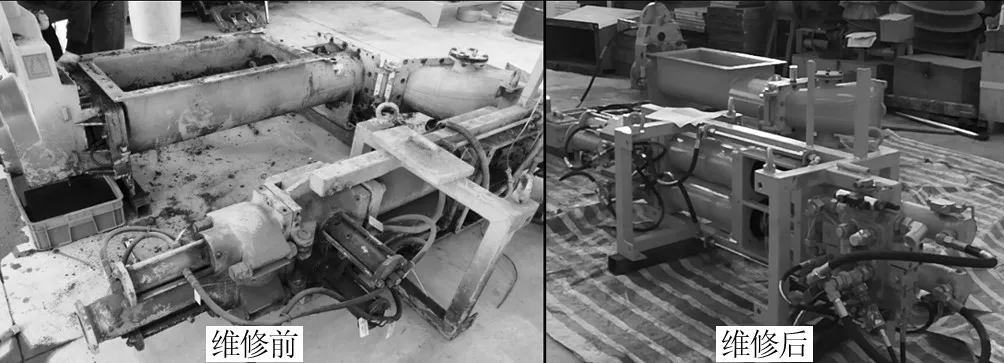

7 整机

污泥柱塞泵完成维修组装后,需要分别对主泵体水箱、分配阀、螺旋等接触污泥介质位置进行水密封性测试,对泄漏部位重新处理,确保整机满足密封性能。针对污泥柱塞泵的苛刻使用环境,需整机进行重型防腐处理,涂层厚度≥320 μm。设备出厂前,确保所有阀门启闭到位,然后进行整机联调测试,自动运行时间≥2 h,确保电控系统的稳定可靠。设备打包前,排出油箱液压油,所有液压管件接头均采取密封措施,到达现场后拆封,避免异物进入。维修后产生的废油、污泥等废弃物需按照规定处置,避免污染外溢造成二次污染。图3 为污泥柱塞泵维修前后对比。

图3 污泥柱塞泵维修前后

8 结语

(1)通过大修,设备重新投入运营并达到运行条件,满足污泥泵送工艺要求。

(2)在缺少参考资料的情况下,采取同步工程,边维修边制定方案,保证了维修工期,设备大修成本得到有效控制,可为同类泵送系统大修提供借鉴。