西门子S7-1500 PLC 在汽车发动机生产线中的应用

李向文

(北汽福田汽车股份有限公司,北京 102206)

0 引言

欧康发动机工厂位于潍坊市高新区,是北汽福田汽车股份有限公司以“工业4.0”和《中国制造“2025”》战略建成的年产30 万台的现代化发动机生产线。包括发动机缸体、缸盖柔性加工线、发动机整机装配及测试线,主要生产2.0 升及2.5 升的涡轮增压柴油发动机。通过西门子S7-1500 系列的PLC,配合分布式I/O 在发动机整机装配线的实际应用。包括ET200SP、ET200MP 以及SINAMICS G120C 变频器。实现整机智能装配线控制工艺要求。

1 布局规划与总体设计

1.1 发动机整机智能装配线

发动机整机智能装配线由一条环形总装线(冷试与装配共线,共用托盘)和缸盖分装线组成,大量采用机器人、拧紧机、模块化设计,提高柔性,满足不同型号发动机共线生产要求。装配线规划长度128 m,宽度22 m,共计109 个工位,工位结构采用空中吊挂方式,提高车间通透度,发动机整机智能装配线如图1 所示。

图1 发动机整机智能装配线

整线联动全部采用S7-1500 PLC 控制,全线分为自动工位和手动工位,自动工位分别由CPU1517 独立控制,手动工位分别由CPU1512SP 独立控制;全线配置MES(Manufacturing Execution System,制造执行系统)进行现场管理,ANDON 板生产拉动,设备的在线质量信息全部通过PLC 上传到MES 系统,拧紧工作站全部采用可编程控制电动扳手或拧紧机,实现联动控制;托盘装配Moby 载体,实现全过程生产信息存储及质量追溯;手动工位独立钢结构布置,每个工位配置HMI;工艺流程如图2所示,工艺特点如图3 所示。

图2 工艺流程

图3 工艺特点

1.2 通信网络架构

基于数据智能采集技术在发动机制造全过程质量控制和追溯,从零部件入库和拣选配送的条码扫描,到生产线上RFID(Radio Frequency Identification,无线射频识别技术)技术的应用(机加工线载码体,装配线MOBY),结合信息系统LES(Logistics Execution System,物流执行系统)、MES、设备管理系统、车联网系统,确保了从采购到生产再到销售、从供应商到工厂再到市场的全过程质量控制和追溯,数字化车间管控一体化网络架构如图4 所示。

图4 数字化车间管控一体化网络架构

依据装配和试验工艺需求将整个装配过程分成主装配线、缸盖分装线、测试线等。在主装配线与缸盖分装上线处配置上线PC,负责接收工厂的信息系统发送过来的装配计划信息。在发动机的下线工位处配置装配数据下线PC,进行发动机的下线数据下载。生产线控制方式采用PROFINET 总线,工位采用区域控制方式,共设8 个区域,发动机装配线总的网络拓扑如图5 所示,自动/手动工位控制逻辑如图6 所示。

图6 自动/手动工位控制逻辑

图5 中,浅色实线表示PROFINET 通信网络,分布式I/O 站的接口模块ET200SP、ET200MP 通过PROFINET 通信协议与CPU1517 集成PN 口交换数据。

图5 总装线总的网络拓扑

基于车间管控一体化系统的无纸化,装配工位配备HMI 触摸屏,把整机的数字化模型数据、输送线整体控制系统、Andon系统、现场工艺文件等集成在其中,实现了车间的无纸化生产。

CPU1517 集成1 个PROFIBUS DP 通信口,1 个以太网口和2 个PROFINET 通信口,通信能力强大,不需要任何扩展通信板卡即可满足全线的通信要求。每个CPU1517 通过以太网连接1 个安装有WinCC Professional 软件的上位机站做画面监控,每个工位的操作台上各有1 个KTP600 按键触摸屏独立完成该工位的画面监控。

2 装配线控制设计

2.1 TIA 软件平台

项目使用TIA Portal 软件对PLC进行编程和组态配置,以及上位机画面的监控,TIA Portal 软件又称TIA 博图软件,由STEP7 和WinCC 两大部分组成,项目使用STEP 7 Professional V15版本对S7-1500 进行硬件、网络配置和编程组态,软件界面如图7 所示。

图7 TIA 软件平台

2.2 MES 和现场PLC 之间通信

S7-1500 集成标准化的OPC UA通信协议,可实现控制器与MES 系统和企业级ERP(Enterprise Resource Planning,企业资源计划)系统间的数据安全高效通信。项目中每个工位都是采用S7-1500 系列PLC 独立控制,要想实现整线联动,必须2 个工位之间进行信号交互。每个工位的过点信息、压力、位移等结果值需要上传MES,这样就需要1 个主控PLC,作为MES 和现场PLC 之间的桥梁。

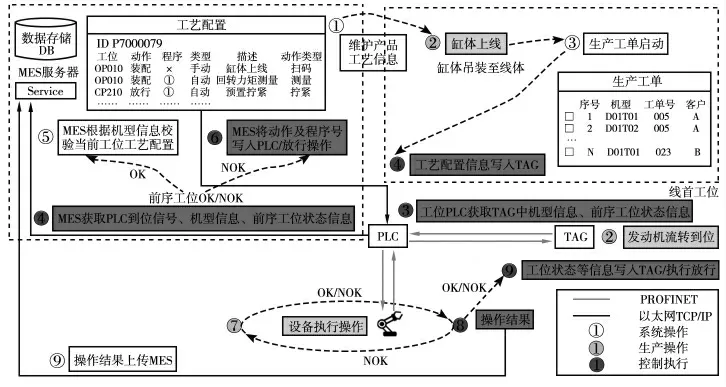

当前S7-1500 CPU 基于工业以太网的通信方式有“S7 Communication”、“ISO-on-TCP”、“UDP(User Data Protocol,用户数据报协议)”、“TCP”、“PROFINET IO I-Device Communication”、“PROFINET IO”等。项目中选用了S7 Communication、PROFINET IO I-Device communication、UDP 的混合连接方式,工位PLC 之间通过S7 Communication 通信,主控和每个工位PLC 之间通过PROFINET IO I-Device Communication 通信,主控PLC 和MES 之间通过UDP 通信,如图8 所示,下面简单介绍一下这种连接的编程方法。

图8 MES 和现场PLC 之间通信

2.2.1 S7 Communication 通信

项目采用在2 个S7-1500 CPU 之间组态1 个S7 连接,并使用PUT 和GET 通信指令实现2 个工位之间的数据交换。"PUT"指令写数据至远程连接伙伴,"GET"指令读取远程连接伙伴的数据。基于PUT 和GET 指令创建的FC 功能功能模块应用案例如图9 所示。

图9 PUT 和GET 指令设置编程

2.2.2 I Device 通信

PROFINET 的CPU 支持I-Device 功能,即智能I/O 设备功能,该功能支持控制器之间通过I/O 区域进行数据交换,项目中现场工位PLC 做为智能设备。将智能设备作为标准I/O 设备运行,务必通过GSD 文件对智能设备进行组态,首先在STEP7 中将每个现场CPU 组态为智能设备,配置好它们的数据交换信息,再导出为GSD 文件,然后在主控PLC 中导入该GSD 文件并将智能设备指定为I/O 控制器。如果想对配置的数据进行修改,则需要重新生成GSD 文件。

在配置好需要组态设备的IP 地址和设备名称后,需要编写I-Device 的通信程序。项目采用在程序中调用“DPRD_DAT(用于读取从站的过程数据)”和“DPWR_DAT(用于给从站写入过程数据)”来进行通信,应用案例如图10 所示。图10 中,“LADDR”:参数选择从站报文;“RECORD”:参数定义要发送/接收数据的首地址;“RET_VAL”:参数定义如果执行指令时出错,则返回值中会包含一个错误代码。

图10 “DPRD_DAT”和“DPWR_DAT”指令设置编程

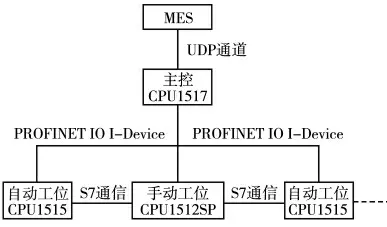

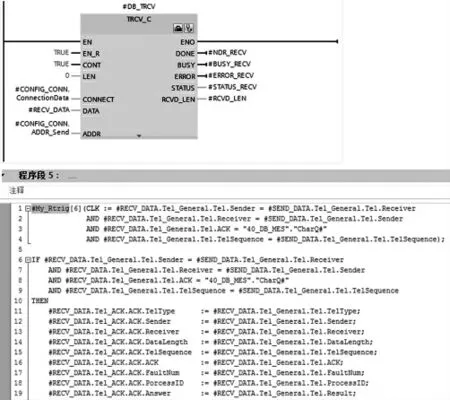

2.2.3 UDP 通信

UDP 是面向非连接的协议,在2 个节点之间进行相关数据域传输,它不与通信伙伴建立传输连接,而是直接把数据包发送过去。它适用于快速简单数据传输的通信协议,会对接收到的数据段进行重新排序等优点,因此在项目中主控PLC 和MES 之间通信采用UDP 方式进行,如图11 所示。

图11 主控PLC 和MES 之间通信

在主控PLC 侧通过集成的精简指令“TSEND_C”和“TRCV_C”来实现连接关系的建立、终止以及数据的发送、接收。先在S7-1500 CPU 的组态中为集成PN 口分配IP 地址和子网掩码,在循环程序中调用功能块“TSEND_C”编写集成发送程序,为其分配背景数据块,该块在REQ 上升沿时触发数据发送,如图12 所示。

图12 调用“TSEND_C”管理连接并发送数据

其接口参数可通过组态进行配置,选中“TSEND_C”块,在属性组态菜单的块参数中,按功能块“TSEND_C”的定义分别为CONNECT、DATA、DONE、BUSY、ERROR、STATUS 组态连接参数。

同样调用功能块“TRCV_C”编写集成接收程序,接收MES数据并判断是否是想要的,如图13 所示。

图13 调用“TRCV_C”管理连接并接收数据

2.3 S7-GRAPH 编程

相对于西门子PLC 的LAD、FBD 和STL 高级编程语言,S7-GRAPH 与其有着非常相近的特性,为满足制造业要求而设计,针对顺序控制程序作了相应优化处理,以图形方式把流程细分为步和转换条件,步包含动作,转换条件检验步的激活条件,更适用于车间流水线的顺序控制程序。博图软件已经集成了GRAPH 的软件包及授权,安装即可使用。项目中的每个自动逻辑程序都是使用S7-GRAPH 编写的FB 块,如图14 所示。

图14 自动逻辑GRAPH 编程

3 结束语

西门子新一代高性能模块化控制器S7-1500,处理速度更快、联网能力更强、诊断能力和安全性更高,100%满足了汽车行业的应用需要。全集成自动化Portal V15 编程软件,整合了STEP7、WinCC、StartDrive 等,提高了兼容性,借助该软件平台,极大地缩短了工程师的故障诊断和调试时间。