渤海油田注水井不动管柱微压裂工艺研究与应用

王明杰,魏爱拴,严孟凯,张利军,张广通

中海油能源发展股份有限公司 工程技术分公司(天津300459)

当前,渤海油田注水井长期作业后,出现无法正常注液情况,主要原因是长期开采导致油藏压力失衡,地层裂缝逐渐闭合,以及注入水中通常含有机械杂质、有机物、细菌,这些物质可对地层造成伤害,造成地层堵塞[1-4]。为达到注水要求,往往需要通过酸化压裂作业完成解堵[5]。酸化压裂作业压力通常在21~70 MPa,渤海地区井口大部分为21 MPa采油树,无法直接进行压裂作业,通常需要拆除井口,起出油管后通过钻杆进行酸化压裂或者直接更换高压力级别井口设备,增加了作业费用。针对上述难题,设计了一种井口保护器,改变了原有压裂工艺,压裂液不通过采油树而是通过井口保护器直接进入地层,大大提高了作业效率。同时在原有酸化压裂基础上引入微压裂工艺,借鉴低渗油藏压裂增产原理,采用清水作为压裂液,根据注水区域地质特点及岩石力学性质,设计相应施工压力,使注入水挤压地层,形成具有一定导流能力的人工裂缝,从而提高地层吸水能力[6-9]。

1 工艺原理

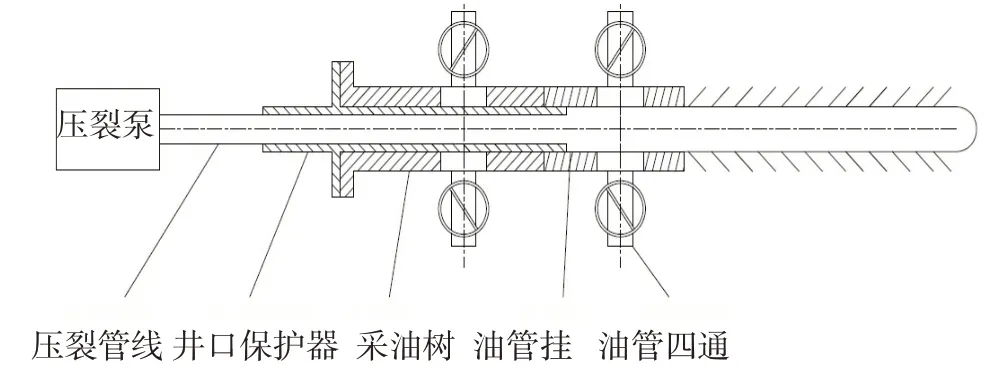

如图1所示,注水井不动管柱主要包括压裂泵+压裂管线+井口保护器+采油树+油管四通组成。压裂作业前,关闭油管四通主阀,拆掉采油树顶盖,将井口保护器上部与采油树相连,下部插入油管挂,压裂管线与压裂泵和井口保护器分别连接,测试井口保护器与油管挂之间密封能力。密封测试合格后打开油管四通主阀,按照压裂设计进行压裂作业。完成压裂后拆除井口保护器,恢复采油树至正常状态,即可进行注水作业。

注水井不动管柱微压裂工艺可以采用清水作为介质进行微压裂作业,也可以使用酸化剂做酸化压裂,压裂规模不受井口采油树规格限制,减少了起下生产管柱和单独下入压裂管柱程序,同时避免了配水器、安全阀等井下工具更换。

图1 注水井不动管柱示意图

2 结构分析

2.1 结构组成

井口保护器主要包括上接头、压环、坐筒、螺纹管、滑管、法兰、扭矩杆等(图2)。上接头内表面设计为螺纹与滑管连接,外表面为螺纹与压环相连,坐筒安装在压环与上接头之间,可上下活动。坐筒与压环之间以及与上接头之间安装了防磨垫片,减小了坐筒转动时的摩擦阻力。滑管下部有BPV扣和密封件,与油管挂连接扣和密封件相同。螺纹管外表面与坐筒内表面全部为矩形螺纹,螺纹管内表面与法兰螺纹连接,法兰内表面有密封件,滑管插入法兰后形成密封,坐筒外表面安装了扭矩杆,转动扭矩杆可带动坐筒在螺纹管上下活动,并带动滑管上下活动。

图2 井口保护器结构

2.2 工作原理

微压裂作业时,将井口保护器法兰下放至最低位置,使其与采油树法兰相连,拧紧螺栓;上抬扭矩杆至水平位置,正转扭矩杆带动坐筒转动,坐筒沿螺纹管向下移动,同时带动滑管向下移动,滑管下部BPV扣与油管挂接触后,通过反转上接头使滑管下部BPV扣与油管挂螺纹连接。上接头连接压裂管线后试压无误即可进行微压裂作业。

完成压裂后,拆除压裂管线,正转上接头使滑管与油管挂分离,然后反转扭矩杆带动坐筒沿螺纹管向上移动,坐筒上部与压环接触后,带动滑管向上移动,使滑管移出采油树,然后拆掉法兰连接处螺栓,使用吊车将井口保护器吊至钻台。

2.3 技术参数

这种井口保护器适用于79.4 mm(3⅛")和103.2 mm(4116")这2种尺寸的21 MPa及35 MPa规格采油树,管柱密封压力70 MPa,连接法兰规格为API 6A 79.4 mm与103.2 mm法兰,上接头扣型88.9 mm(3½")EUE(非加厚端),工具通径58 mm,工具长度3 300 mm。

3 试验井性能评价

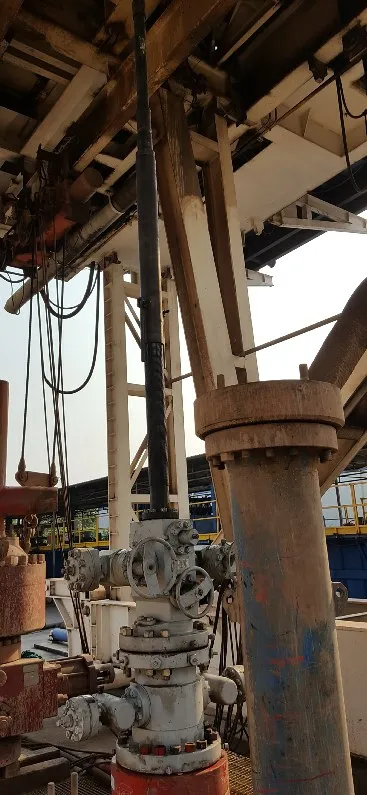

如图3所示,在中海油试验井,对注水井不动管柱微压裂工艺关键工具井口保护器进行测试。此次功能评价试验管柱组合为:井口保护器+88.9 mm(3½")油管+试压管线。

图3 井口保护器试验测试

井口保护器法兰与采油树法兰对接,使用螺栓固定法兰,关闭采油树翼阀与主阀,试压21 MPa合格。

打开采油树翼阀与主阀,正转井口保护器扭矩杆,管柱整体向下移动,滑管下部BPV扣与油管挂BPV扣接触后,反转油管,滑管与油管挂实现连接,试压70 MPa合格。井口保护器连接过程耗时30 min,试压耗时20 min,操作流程及试压性能达到现场应用要求。

4 现场应用效果

2016年9月,注水井不动管柱微压裂工艺在渤南某区块F8井成功应用,此次作业选用清水作为压裂液,微压裂工艺连接用时1 h,压裂作业12 h,随后恢复注水作业。

F8井微压裂作业前地层吸水指数为42 m3∕d,微压裂作业后达到415 m3∕d,增加了8.9倍,很好地改善了注水井地层的吸水能力。与原有压裂作业相比,不动管柱微压裂工艺作业时间缩短了150 h,作业费用减少了200万元,作业效果良好。不动管柱微压裂工艺随后又在F16、B2H、A16、A20、F1井完成应用,压裂作业时间12 h左右,应用情况见表1。

表1 不动管柱微压裂工艺应用情况

截至2020年6月,注水井不动管柱微压裂工艺已在渤海油田上百口井应用,与常规注水井压裂工艺相比具有以下显著效果。

1)准备时间,降低作业成本。注水井不动管柱微压裂工艺压裂前准备工作只需要将井口保护器与井口采油树连接,连接压裂管线,无需拆卸井口采油树,无需起出注水管柱,单井可节约作业时间150 h,减少作业成本200万元。

2)提高注水井效率。注水作业流程大幅度简化,12 h完成压裂作业,不耽搁油气井生产;同时降低作业费用,为注水井多次压裂提供了可能。F8井1年内进行了3次微压裂作业,注水能力得到了有效保障。

5 结论

1)注水井不动管柱微压裂工艺无需起出注水管柱即可实现压裂作业,可选用清水作为压裂液进行作业,也可选用酸化剂进行酸化压裂作业。

2)注水井不动管柱微压裂工艺压裂作业准备用时1 h,压裂作业12 h,单井作业时间节约了150 h,作业费用降低200万元。

3)通过现场应用验证,不动管柱微压裂工艺可有效提高注水井地层吸水指数,提高注水能力。