混合动力汽车油箱晃动噪声分析与试验验证

宋立廷, 霍建杰, 丁 一

(泛亚汽车技术中心有限公司, 上海 201201)

0 引言

随着社会发展, 人们对车辆品质的要求越来越高,乘坐舒适度是消费者选择轿车的重要指标,而舒适度的主要衡量指标之一就是汽车的振动噪声特性, 国内外NVH 控制技术已经非常成熟,在车企的应用也相当广泛,随着车内噪声水平的降低和客户期望的增加,车内噪声和振动的研究也越来越深入,此时车内油箱油液晃动产生的噪声开始引起普遍关注。 当轿车在标准动力配置下,燃油晃动噪声被发动机噪音和其他主要噪声源所掩盖;但是随着新能源汽车动力系统的不断升级, 发动机启/停技术的应用或油电混合动力汽车在纯电行驶模式下,传统噪声被减弱甚至消除,此时燃油晃动噪声变得相对更加明显[1-2]。

本文基于理论模态分析和hypermesh 软件对油箱三维数据进行建模和有限元模型仿真分析, 研究了混合动力汽车油箱在不同液位下燃油晃动噪声水平, 并通过试验台架试验对油箱进行试验验证。 基于有限元仿真和台架试验分析,提出降低油箱晃动噪声的油箱设计方案,并进一步通过CAE 仿真和台架试验验证方案有效性。

1 燃油晃动噪声研究

1.1 燃油晃动噪声机理分析

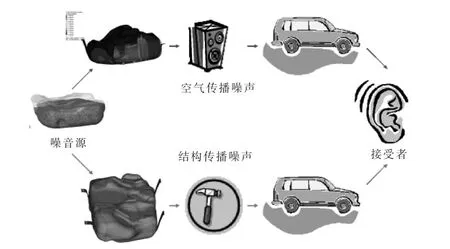

当车辆在加速、减速转向或者刹车的时候,燃油箱内的燃油由于本身的惯性,在油箱内部产生相对运动,形成噪声并传递到车辆内部就是燃油晃动噪声,通常分为两种:

第一类噪声:车辆的运动状态发生改变时,燃油由于惯性的作用,在油箱内部运动,撞击到油箱壳体内表面,撞击使油箱壳体产生了振动, 这种振动通过车身结构的传递而被坐在车内的乘客所接收到。

第二类噪声:油箱表面形状因设计需要,有时会有一些拱起的区域,当燃油晃动起来后,液体涌向这些拱起的区域,快速取代原来的气体,主要是通过空气作为介质进行噪声辐射传递被乘客感知到[3-4]。

图1 燃油晃动噪声的传递示意图Fig.1 Diagram of fuel sloshing noise transmission path

1.2 燃油晃动噪声有限元仿真和噪声辐射分析

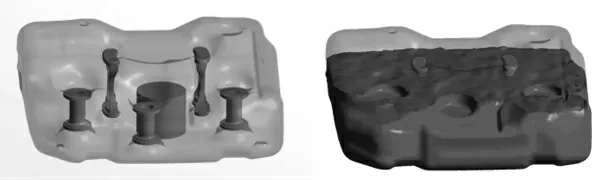

混合动力汽车存在复杂的工况模式, 尤其在纯电工况模式下,发动机不工作,燃油系统中大量的油蒸汽无法被脱附掉;排放法规从国五升级到国六,蒸发排放从2g/d升级0.7g/d; 基于混合动力汽车特殊的工况模式必须设计高压油箱方案满足蒸发排放要求。 某混合动力汽车项目经过多种设计方案对比后最终采用高压塑料油箱方案,高压油箱容积36L,将UG 软件中创建的油箱三维数模导入Hyper mesh 软件中进行前处理单元网格划分[5-6]。

由于油箱的形状和结构非常复杂, 为了便于有限元单元网格的划分,对油箱有限元模型进行简化处理:①油泵安装孔,通气管路,加油孔和阀等对计算影响不大,忽略不计; ②高压油箱及其内部焊接立柱视为整体, 其焊缝、圆角等特征忽略不计;③将油箱视为厚度均匀的封闭箱体,忽略其厚度变化。 对油箱进行单元网格划分和材料属性设置后,导入ANSYS FLUENT 软件进行后处理分析,从仿真结果分析,油箱容积在70%~100%液位下晃动噪声最明显。 尤其在90%液位下油液晃动存在空穴流动噪声。

通过图2 高压塑料油箱晃动仿真图, 高压塑料油箱在90%油量下噪声最明显。 我们将混合动力车金属油箱和塑料油箱晃动噪声通过台架实测数据对比, 噪声辐射点设置为油泵上方500mm,对数据进行分析发现,两款油箱液位高度在90%油量时, 混动车金属油箱最大声压级为43dB(A),而混动车塑料油箱最大声压级为58dB(A),该车型金属油箱的晃动噪声明显比塑料油箱低, 而且随着时间延长,油箱晃动噪声越来越小。

图2 油箱简化模型和90%油液晃动仿真图Fig.2 Tank Model and 90% slosh simulation

图3 混动车不同油箱噪声对比Fig.3 HEV different tank noise benchmark

2 燃油晃动噪声台架试验及分析

在进行油箱晃动噪声仿真分析时, 由于油箱的结构形状复杂,为了网格划分方便,对有限元模型进行简化处理, 导致CAE 仿真分析数据不能代替真实测试数据,存在误差, 因此需要结合油箱晃动噪声台架试验测试和仿真分析数据对比,指导油箱设计优化。

2.1 试验台架搭建

油箱晃动噪声试验测量装置由一个2m 长带有一定可变角度的台架组成,如图4 所示,油箱被水平固定到可以进行制动控制的滑动试验台上。 试验台从斜坡高处释放到末端时进行制动。 试验装置放置在半消声室中进行确保背景噪声接近20dB(A)水平。

试验信号采集仪器连接LMS 32 通道数据前端和LMT Test Lab 软件, 分别布置4 个麦克风和4 个三向振动加速度传感器,4 个麦克风分别布置在油箱左侧、上侧、右侧、前侧中心50cm 处各安装一个,油箱采用木块及绑带固定到模拟整车制动刹车的试验台上。 试验测试条件如表1 所示。

图4 油箱噪声辐射试验台Fig.4 Tank noise test setup

表1 试验测试条件Tab.1 Test condition

2.2 晃动噪声试验结果分析

图5 典型70%和90% 油箱液位下轻刹和中刹噪声Fig.5 Different braking and filling level noise

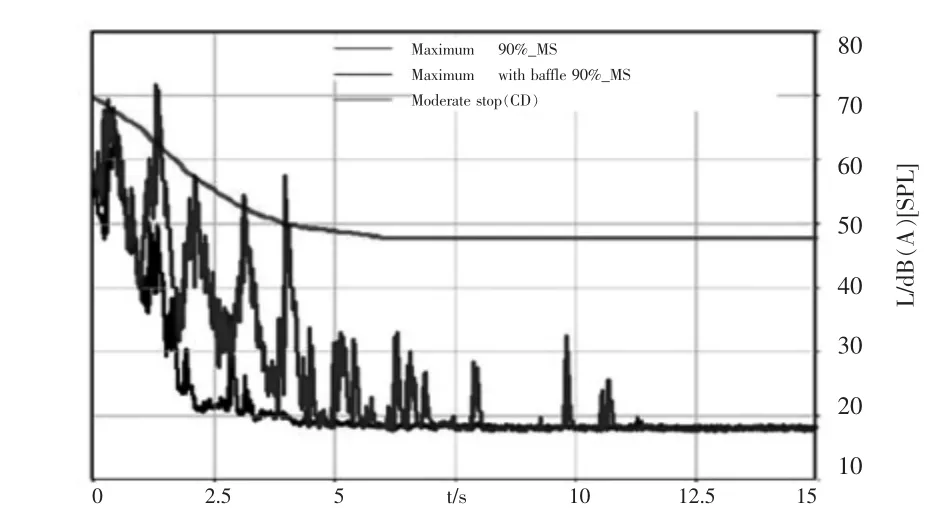

并且在90%加油量时,噪声峰值不断出现达到65dB(A),噪声持续达到8s 时间。 结合CAE 噪声仿真分析图可以看出,在90%液位时噪声值偏高且持续时间长表现一致, 为后续油箱设计方案优化和仿真分析及试验验证提供基础。

3 设计优化方案仿真分析和试验验证

根据传统油箱的晃动噪声开发经验, 通过在油箱内部增加防浪板降低噪声,或增加隔振垫、固定油箱绑带上增加减震耦合单元等方式降低振动传递等都可以有效降低油箱振动噪声[7]。 为了进行方案有效性对比,利用DFSS开发设计方案Pough 选择工具, 经过两轮高压金属油箱和高压塑料油箱内置防浪板对比, 最终确定高压塑料油箱内置防浪板设计。 基于高压塑料油箱三维UG 模型,建立油箱三维CAE 仿真模型,通过模型CAE 仿真数据对比发现, 带防浪板的塑料油箱的晃动噪声最大峰值只有46dB(A),相比原始设计方案53dB(A)晃动噪声明显降低。

图6 高压塑料油箱防浪板优化方案模型Fig.6 The optimization design model of pressurized fuel tank

作为对比, 我们将油箱内部增加防浪板制作快速成型样件, 并按照同样的试验方法进行油箱晃动噪声台架试验, 针对90%液位下不带防浪板和带防浪板噪声试验数据前后对比可以看出,设计优化方案噪声明显降低,并且在2s 后噪声已经降下来, 乘员舱噪声水平不到50dB(A),不会引起驾乘人员不适。

图7 防浪板方案和原始方案90%液位中刹噪声试验数据对比Fig.7 Baffle design and base design with 90% fuel moderate braking noise data benchmark

4 结论

为了研究混合动力汽车油箱的晃动噪声特性, 对油箱进行有限元仿真分析和晃动噪声试验分析, 油箱设计优化增加防浪板并制造样件测试噪声数据, 实现混合动力汽车油箱噪声分析及设计优化。 将油箱的三维数据导入到Hyper mesh 有限元处理软件前处理,随后在ANSYS中进行有限元计算, 得到油箱的晃动噪声示意图和噪声数据,在试验台架上进一步验证分析晃动噪声试验数据,并与仿真结果进行对比, 研究提出改进油箱晃动噪声的设计优化方案,进行试验噪声数据对比分析。基于以上分析本文给出以下结论:

(1)混合动力汽车油箱的晃动噪声仿真分析与试验分析结果表现一致,在70%~100%液位下油箱晃动噪声最明显,且在90%液位时中刹晃动噪声峰值最高,持续时间长。

(2)设计优化防浪板方案与原始方案进行噪声数据对比,90%液位时中刹晃动噪声最大峰值明显降低,且在2s后整体晃动噪声降到最低, 为后续混合动力汽车油箱晃动噪声研究提供设计指导。