硫酸盐镀液中紫铜电沉积Ni-Co/WC复合镀层的工艺条件优化

杨惠良

(德州学院,山东德州253000)

紫铜存在硬度较低的问题,设法提高紫铜的硬度一直以来备受关注。Ni-Co合金镀层具有较高的硬度,适合镀覆在紫铜表面用以提高其硬度。相关研究表明,将纳米颗粒引入Ni-Co合金镀层中,能增加形核率、细化晶粒,从而进一步提高Ni-Co合金镀层的硬度。王一雍等[1]将纳米Al2O3颗粒引入Ni-Co合金镀层中,得到了晶粒细小、表面平整的Ni‐Co/Al2O3复合镀层,研究发现,Ni‐Co/Al2O3复合镀层的硬度较Ni‐Co合金镀层显著提高。钟远辉等[2]将纳米SiC颗粒引入Ni‐Co合金镀层中,研究发现,纳米颗粒使晶粒生长呈无规律取向,从而较大幅度地提高Ni‐Co合金镀层的硬度。Tang H K等[3]将PTFE颗粒引入Ni‐Co合金镀层中,也起到了提高Ni‐Co合金镀层硬度的效果。王立平等[4]将纳米金刚石颗粒引入Ni‐Co合金镀层中,研究发现,纳米金刚石的弥散强化作用,显著提高了Ni‐Co合金镀层的硬度。Ranjith B等[5]将TiO2颗粒引入Ni‐Co合金镀层中,得到的Ni‐Co/TiO2复合镀层具有更高的硬度。

本文在硫酸盐镀液中加入纳米WC颗粒,在紫铜表面电沉积制备了Ni‐Co/WC复合镀层。以期通过引入纳米WC颗粒较大幅度地提高Ni‐Co合金镀层的硬度,从而为解决紫铜硬度较低的问题提供借鉴。

1 实验

1.1 材料

紫铜板(50 mm×26 mm×2 mm)作为基体,预处理流程如下:抛光→清除油污和磨屑→水洗→酸洗→水洗。

1.2 电沉积Ni-Co/WC复合镀层

采用硫酸盐镀液,其配方见表1。纳米WC颗粒由上海允复纳米科技有限公司生产,平均粒径为80 nm,纯度超过99.9%,镀液中纳米颗粒浓度为2~14 g/L。为保证纳米颗粒在镀液中均匀分散不发生团聚,电沉积之前对镀液进行如下处理:(1)镀液中加入表面活性剂,采用机械搅拌5~6 h,将较大的纳米颗粒团打散成较小的颗粒团或单态颗粒;(2)施加超声波震荡(超声波功率为120 W、频率为40 kHz),持续时间为1 h,利用超声空化效应将较小的颗粒团进一步打散成较均匀分散的单态颗粒。

采用水浴加热镀液,温度控制在30~70℃。镍板作为阳极,经预处理的紫铜板作为阴极,采用直流稳压电源,正负极分别接镍板和紫铜板,阴极电流密度(J)设为2~8 A/dm2。采用机械搅拌,搅拌速度为150~750 r/min。根据前期实验基础上得到的电沉积Ni‐Co/WC复合镀层的沉积速度取值范围,通过调节电沉积时间,保证不同工艺条件下的复合镀层厚度都为25μm左右。

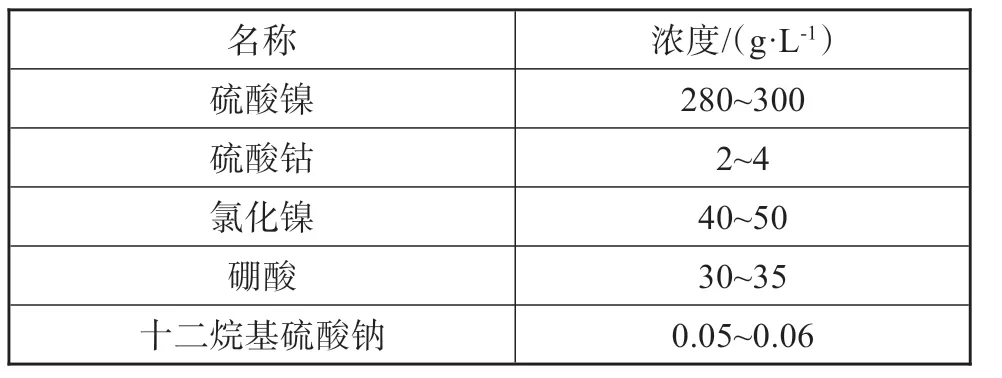

表1 硫酸盐镀液配方Tab.1 Sulfate bath formulation

1.3 复合镀层性能检测

利用维氏硬度计(HVS‐1000型,莱州市华兴测试仪器有限公司)检测复合镀层硬度,载荷选择100 g,保载时间为15 s。取5个点,计算平均值作为检测结果。利用场发射扫描电镜(Nova Nano‐SEM450型,美国FEI公司)对复合镀层微观形貌及硬度检测过程中留下的压痕形貌进行表征。

2 结果与分析

2.1 镀液中纳米颗粒浓度对复合镀层硬度的影响

在温度为60℃、J为5 A/dm2、搅拌速度为450 r/min的条件下,考察镀液中纳米颗粒浓度对镀层硬度的影响。图1所示为镀液中纳米颗粒浓度与复合镀层硬度的关系,可以看出,随着镀液中纳米颗粒浓度从2 g/L增加到14 g/L,硬度先升高后降低,镀液中纳米颗粒浓度为11 g/L时,硬度达到467.2 HV。

图1 镀液中纳米颗粒浓度与复合镀层硬度的关系Fig.1 The relationship between the concentration of nanoparticles in the bath and hardness of composite coatings

分析认为,随着镀液中纳米颗粒浓度增加,在连续搅拌过程中黏附于阴极表面的纳米颗粒增多,纳米颗粒优先黏附于结晶缺陷处并演变成异质形核中心,能改变临界形核条件和晶粒生长的表面能,使形核率增加,晶粒细化。根据Hall‐Petch公式[6],金属材料的硬度与其晶粒尺寸的平方根成反比关系,即金属材料晶粒越细,硬度越高。但镀液中纳米颗粒浓度增加到一定程度后,由于镀液黏稠导致稳定性变差,致使复合镀层结构不均匀,致密程度下降。另外,黏附于阴极表面的纳米颗粒容易团聚,会产生一定的屏蔽效应,阻碍金属离子在阴极表面还原沉积,也会导致复合镀层结构不致密,表现为硬度降低。

2.2 温度对复合镀层硬度的影响

在镀液中纳米颗粒浓度为11 g/L、J为5 A/dm2、搅拌速度为450 r/min的条件下,考察温度对复合镀层硬度的影响。图2所示为温度与复合镀层硬度的关系,可以看出,随着温度从30℃升高到70℃,硬度先升高后降低。其原因主要有两方面:一方面,温度影响了镀液的扩散能力;另一方面,温度影响了复合镀层中纳米颗粒含量。

图2 温度与复合镀层硬度的关系Fig.2 The relationship between the temperature and hardness of composite coatings

在一定范围内升高温度使镀液扩散能力增强,在连续搅拌过程中金属离子携带着纳米颗粒更快到达阴极表面[7],并发生还原沉积,纳米颗粒不断地被镀层所包裹,使镀层中纳米颗粒含量增加。由图3可以看出,在30~60℃范围内,随着温度升高,复合镀层中纳米颗粒含量从1.14%增加到3.26%。研究表明,复合镀层硬度与镀层中纳米颗粒含量近似呈正比关系。纳米颗粒黏附于阴极表面占据了一定的空间,使已形成的晶核生长过程受阻,而新晶核的形成速度加快,在这种竞争性状态下实现了晶粒细化,形成强化效应。另外,纳米颗粒在与镀层共沉积过程中,使晶体内的位错密度增加,促进致密复合镀层的形成,因此具有较高的硬度。然而,在60~70℃范围内,随着温度升高,复合镀层中纳米颗粒含量下降,从3.26%下降到2.81%。这是由于温度较高导致镀液黏度下降,纳米颗粒的黏附能力减弱,不容易被金属离子捕获并包裹,因此复合镀层中纳米颗粒含量下降。另外,温度较高导致沉积过电位明显减弱,致使复合镀层致密程度下降,表现为硬度降低。

图3 温度与复合镀层中纳米颗粒含量的关系Fig.3 The relationship between the content of nanoparti‐cles in composite coatings and temperature

2.3 阴极电流密度对复合镀层硬度的影响

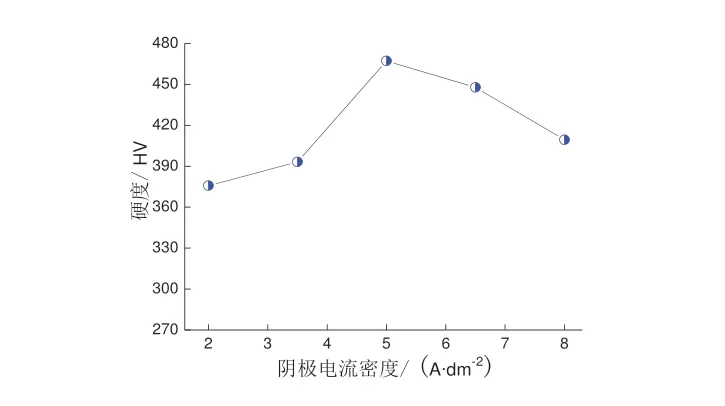

在镀液中纳米颗粒浓度为11 g/L、温度为60℃、搅拌速度为450 r/min的条件下,考察阴极电流密度对复合镀层硬度的影响。图4所示为阴极电流密度与复合镀层硬度的关系,可以看出,随着J从2 A/dm2增加到8 A/dm2,硬度先升高后降低。根据电沉积理论,在一定范围内增加阴极电流密度能加快镀层沉积速度,在更短时间内将黏附于阴极表面的纳米颗粒包覆,使纳米颗粒牢固地嵌入复合镀层中[8],充分发挥细晶强化和弥散强化作用,从而形成晶粒细小、结构致密的复合镀层。另外,在一定范围内增加阴极电流密度还能提高阴极过电位,增加形核率,有利于晶粒细化产生强化效应,表现为硬度升高。然而,在较高的阴极电流密度下,析氢反应加剧对纳米颗粒黏附于阴极表面会造成一定阻碍,这导致嵌入复合镀层中的纳米颗粒减少。另外,析氢反应加剧还容易引起结晶缺陷,使复合镀层结构不均匀,致密程度下降,表现为硬度降低。

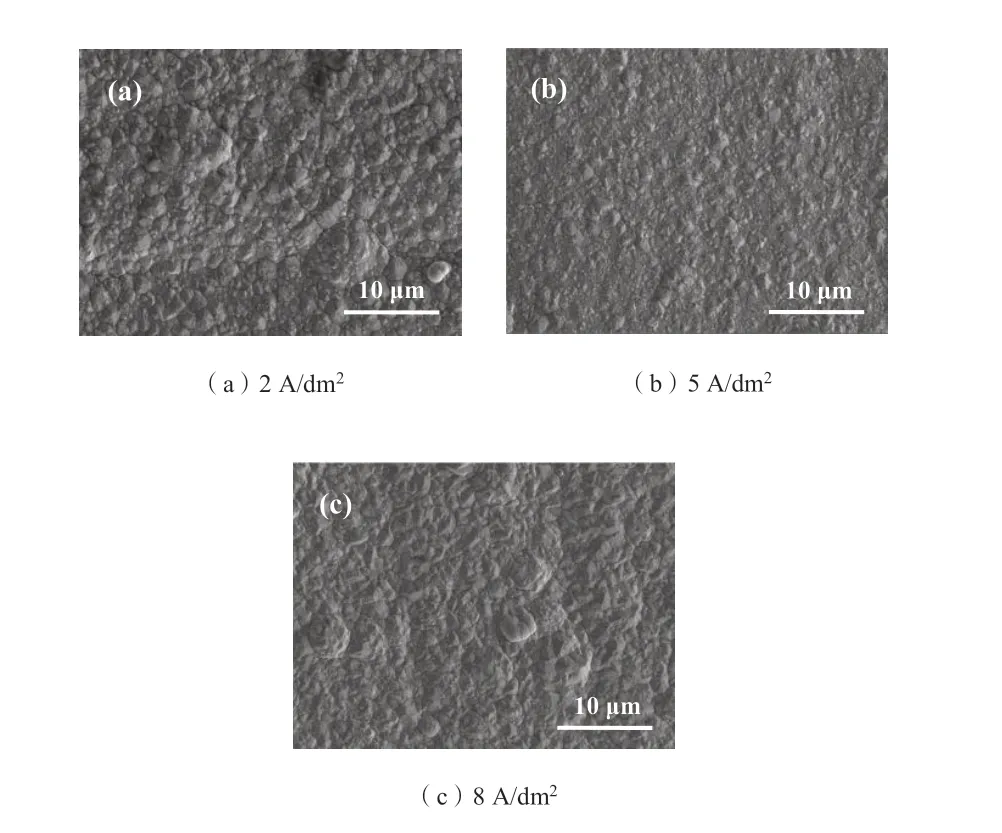

图5所示为不同阴极电流密度下电沉积的复合镀层微观形貌。可以看出,2 A/dm2和5 A/dm2下电沉积的复合镀层无明显针孔和裂纹等缺陷,表面比较平整,颗粒物较均一。但8 A/dm2下电沉积的复合镀层有少量缺陷,分布于表面的颗粒物具有不均一性,有明显堆积团聚现象。从晶粒尺寸和致密程度两方面比较来看,5 A/dm2下电沉积的复合镀层晶粒尺寸最小,表面的颗粒物较均一且呈均匀分布,这是其硬度较高的主要原因。

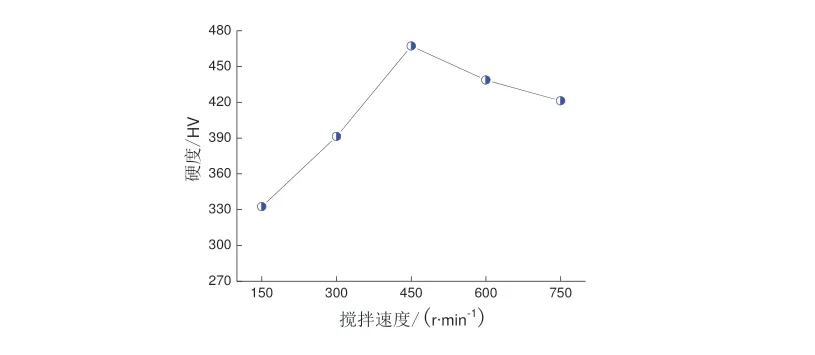

2.4 搅拌速度对复合镀层硬度的影响

在镀液中纳米颗粒浓度为11 g/L、温度为60℃、J为5 A/dm2的条件下,考察搅拌速度对复合镀层硬度的影响。图6所示为搅拌速度与复合镀层硬度的关系,可以看出,随着搅拌速度从150 r/min提高到750 r/min,硬度先升高后降低。搅拌的作用是使镀液成分趋于均匀,并使纳米颗粒在镀液中保持悬浮状态,有利于纳米颗粒较均匀地黏附于阴极表面,从而使复合镀层中纳米颗粒含量增加。由图7可以看出,在150~450 r/min范围内,随着搅拌速度提高,复合镀层中纳米颗粒含量从1.05%增加到3.26%。然而,在450~750 r/min范围内,随着搅拌速度提高,复合镀层中纳米颗粒含量逐渐下降。

图4 阴极电流密度与复合镀层硬度的关系Fig.4 The relationship between the cathode current density and hardnessof composite coatings

图5 不同阴极电流密度下电沉积的复合镀层微观形貌Fig.5 The microstructure of composite coatings electrode‐posited at different cathode current density

复合镀层中纳米颗粒含量对其强化作用有很大影响[9],均匀弥散在复合镀层中的纳米颗粒能起到填充晶粒间隙的作用,并对晶粒位错滑移产生较大的阻碍作用。一般来说,复合镀层中纳米颗粒含量越高,强化作用越显著[10],复合镀层硬度必然较高。

图6 搅拌速度与复合镀层硬度的关系Fig.6 The relationship between the stirring rate and hardness of composite coatings

图7 搅拌速度与复合镀层中纳米颗粒含量的关系Fig.7 The relationship between the content of nanoparticles in composite coatings and stirring rate

2.5 Ni-Co/WC复合镀层的最佳工艺条件验证

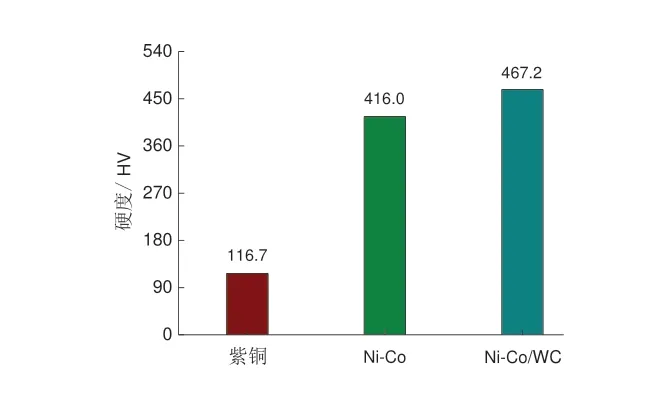

以复合镀层硬度最高为目标,确定了电沉积Ni‐Co/WC复合镀层的最佳工艺条件为:镀液中纳米颗粒浓度11 g/L、温度60℃、J为5 A/dm2、搅拌速度450 r/min。选取紫铜和温度60℃、J为5 A/dm2、搅拌速度450 r/min的条件下电沉积的Ni‐Co合金镀层作为对照,由图8可以看出,紫铜硬度仅为116.7 HV,显著低于Ni‐Co合金镀层和最佳Ni‐Co/WC复合镀层的硬度。最佳Ni‐Co/WC复合镀层的硬度达到467.2 HV,较Ni‐Co合金镀层提高了约50 HV,说明引入纳米WC颗粒显著提高了Ni‐Co合金镀层的硬度。

图9所示为紫铜和最佳Ni‐Co/WC复合镀层在硬度检测过程中留下的压痕形貌。可以看出,紫铜和最佳Ni‐Co/WC复合镀层的压痕轮廓都比较清晰,压痕边角处没有裂纹萌生。最佳Ni‐Co/WC复合镀层的压痕对角线长度明显短于紫铜的压痕对角线长度,印证了最佳Ni‐Co/WC复合镀层的硬度显著高于紫铜,能对紫铜起到表面强化的作用,为解决紫铜硬度较低的问题提供了借鉴。

图8 紫铜、Ni-Co合金镀层和最佳Ni-Co/WC复合镀层的硬度比较Fig.8 Comparison of the hardness of red copper,Ni-Co alloy coating and the optimal Ni-Co/WC composite coating

图9 紫铜和最佳Ni-Co/WC复合镀层的压痕形貌Fig.9 Indentation morphologies of red copper and the optimal Ni-Co/WC composite coating

3 结论

(1)随着镀液中纳米颗粒浓度增加(2~14 g/L)、镀液温度升高(30~70℃)、阴极电流密度增加(2~8 A/dm2)和搅拌速度提高(150~750 r/min),复合镀层硬度都是先升高后降低。以复合镀层硬度最高为目标,确定了电沉积Ni‐Co/WC复合镀层的最佳工艺条件为:镀液中纳米颗粒浓度11 g/L、温度60℃、阴极电流密度5 A/dm2、搅拌速度450 r/min。

(2)在最佳工艺条件下电沉积的Ni‐Co/WC复合镀层硬度达到467.2 HV,显著高于紫铜的硬度(116.7 HV)和对照的Ni‐Co合金镀层硬度(416.0 HV)。最佳Ni‐Co/WC复合镀层能起到表面强化的作用,为解决紫铜硬度较低的问题提供了借鉴。