镁合金表面电弧离子镀TiAlN薄膜的结构与性能研究

王晓奇,曹 慧,雷 彪

(1.内蒙古机电职业技术学院机电工程系,内蒙古呼和浩特010070;2.内蒙古机电职业技术学院冶金与材料工程系,内蒙古呼和浩特010070)

镁合金的密度约为1.8 g/cm3,比强度、比弹性模量大,地壳中含量丰富,承受冲击载荷的能力比铝合金大,而且抗电磁干扰,铸造性能、耐凹性和加工性能良好,较大规模的应用在航空航天、生物医学、汽车、数码产品等领域[1‐5]。然而,由于Mg化学性质活泼,镁合金在应用中极易发生腐蚀,消耗资源,增加成本。镀膜技术可在不削弱镁合金原有优点的同时提高镁合金的性能,例如TiAlN薄膜具有硬度高、耐高温、耐腐蚀等优点[6‐7]。目前,多种镀膜技术被用于制备高性能的TiAlN薄膜。曹慧等[6]采用射频磁控溅射在AZ31表面制备了TiAlN薄膜,研究了基体负偏压对薄膜微观结构和耐蚀性能的影响,结果表明薄膜具有良好的耐蚀性能,并且45 V负偏压下薄膜的耐蚀性能最佳;Quesada F等[8]采用射频磁控溅射在ASTM A36钢上制备了TiAlN涂层,并研究了N2分压对涂层结构和性能的影响,结果表明N2分压0.1时涂层的均匀性较高、硬度最大、耐蚀和耐磨性能最好,而N2分压0.05时涂层的结合性能最好;周磊等[9]采用阴极电弧离子镀方法制备了Al0.55Ti0.45N基和Al0.67Ti0.33N基复合涂层,研究了涂层在3.5%NaCl溶液中的电化学腐蚀行为,结果表明涂层对基体有较好的保护作用;Wu G S[10]等采用磁控溅射法在AZ31上制备了双层的TiAlN/TiAl膜,结果表明双层膜在3.5%NaCl溶液中耐蚀性能良好。可见,镀层后的基体具有优异的防腐蚀能力。为了比较不同镁合金基体上同种薄膜结构和性能的差异,本文以Al3Zn1Mg、Al6Zn1Mg和Al6Zn1Mg1.5Ce为基体,采用电弧离子镀的方法制备了TiAlN薄膜,研究了不同镀膜基体的结构和性能。

1 实验

1.1 薄膜制备

将基体去油清洗、打磨抛光后,利用手持式TR210型粗糙度仪在每组基体上测试五个点取平均值,得到各组基体表面粗糙度平均值为0.75(Al3Zn1Mg)、0.68(Al6Zn1Mg)、0.55(Al6Zn1Mg1.5 Ce)。然后分别在丙酮、无水乙醇中超声清洗10 min,待表面干燥后放入MIP-8-800型电弧离子镀设备的真空室内抽真空。多弧靶材为Ti-Al靶,Al含量为15 at.%,工作气体为高纯Ar(99.99 vol.%)、反应气体为高纯N2(99.99 vol.%)。正式镀膜前对基体和靶材进行预溅射,进一步去除表面污染,增加薄膜与基体之间的结合力。当真空度低于1.0×10‐2Pa时,通入氩气,控制压强为0.5 Pa,开启偏压直流电源,对基材施加-100 V偏压,辉光清洗基体5 min。TiAlN薄膜的制备参数:电弧电流70 A,直流偏压-100 V,本底真空度2.0×10‐3Pa,氮气流量8 sccm,氩气30 sccm,沉积60 min。

1.2 表征和评价方法

采用D8 Advance型X射线衍射仪分析薄膜结构,CuKα线以5°小角掠入射,扫描速度8°/min;采用JEOL-6300LV型扫描电镜观察薄膜表面和腐蚀形貌;采用CHI604C电化学工作站测试薄膜在3.5%NaCl溶液中的腐蚀性能,饱和甘汞(SCE)作为参比电极,铂片作为辅助电极,测试样品作为工作电极[11‐13],薄膜与溶液的接触面积1 cm2。实验前样品浸泡10 min,随后测量开路电位,时间30 min,OCP稳定后测量动电位极化曲线,电压范围±0.25 V,扫描速度1 mV/s。EIS测量频率10‐1~105Hz,扰动振幅10 mV。膜基结合力采用划痕法,金刚石划针,载荷20 N,划痕长度3 mm,划擦速度10 mm/min,划擦过程中持续记录声发射信号[14‐15],薄膜初始破裂的载荷设为Lc1,基体暴露的临界载荷为Lc2。

2 结果与讨论

2.1 XRD物相结构分析

图1为薄膜的XRD衍射图。图1表明,三组薄膜的衍射峰形相似,衍射峰尖锐,表明结晶良好。经过Jade6.5软件分析后得知薄膜包含FCC结构的TiN相、六方纤锌矿结构AlN相和FCC结构的TiAlN相。TiN对应(111)、(220)和(311)晶面,AlN对应(100)、(102)和(103)晶面,TiAlN对应(111)和(222)晶面。沉积在Al3Zn1Mg基体上的薄膜在TiAlN(111)和TiN(111)两个方向上具有择优取向,沉积在Al6Zn1Mg基体上的薄膜则在AlN(102)和TiN(311)两个方向上具有择优取向,沉积在Al6Zn1Mg1.5Ce上的薄膜在AlN(100)和TiN(111)两个方向上具有择优取向,并出现了TiN(220)衍射峰。可见,不同基体上薄膜的生长和结构具有明显的差异。不同择优取向的薄膜其性能往往不同,其表面状态、硬度、负电子亲和性、导热和压电系数等物理化学性能与晶面取向密切相关。在薄膜生长过程中,薄膜系统内部的能量最小化要求会导致薄膜晶面的择优取向生长。例如AlN(100)晶面的生长速率若大于(002)晶面,薄膜将具有(100)晶面择优取向。生长速率与各晶面的特性密切相关,如AlN(100)晶面只含有B1键,而(101)晶面则同时含有B1、B2键。因此高能量的沉积条件有利于具有高能量势垒、密堆积特性的(101)晶面择优取向生长[16],于是在图1中便产生了衍射峰强度高低的对比。

图1 TiAlN薄膜的XRD谱图Fig.1 XRD patterns of TiAlN films

2.2 扫描电镜观察

图2为薄膜的SEM形貌。从图2中可见,不同基体上薄膜的形貌和粗糙度不同,镀膜后基体被砂纸打磨后的划痕仍然可见,这说明不同基体上薄膜的表面形貌在很大程度上取决于基体的表面形貌,薄膜表面粗糙度主要受基体表面粗糙度影响。Al3Zn1Mg上的薄膜表面弥散分布着不规则的颗粒,表面粗糙度较大,并且在左下部有凹坑缺陷。Al6Zn1Mg表面薄膜表面的颗粒尺寸明显小于Al3Zn1Mg基体上的薄膜,表面粗糙度减小。Al6Zn1Mg1.5Ce表面的薄膜粗糙度进一步减小,表面更为平整,局部区域存在不规则的大颗粒,如图中白色圈出位置所示。薄膜表面大颗粒是电弧离子镀制备方法固有的特性和短板,大颗粒的产生是由于从阴极靶材与金属离子、电子一同喷射出的熔融中性粒子团簇或液滴,这些具有一定初速度的团簇或液滴在外电场和等离子的作用下,最终在基材表面上降落,便形成几十纳米至十几微米的大颗粒。从图2(d)的断面形貌来看,薄膜的厚度约为2μm。

2.3 腐蚀性能

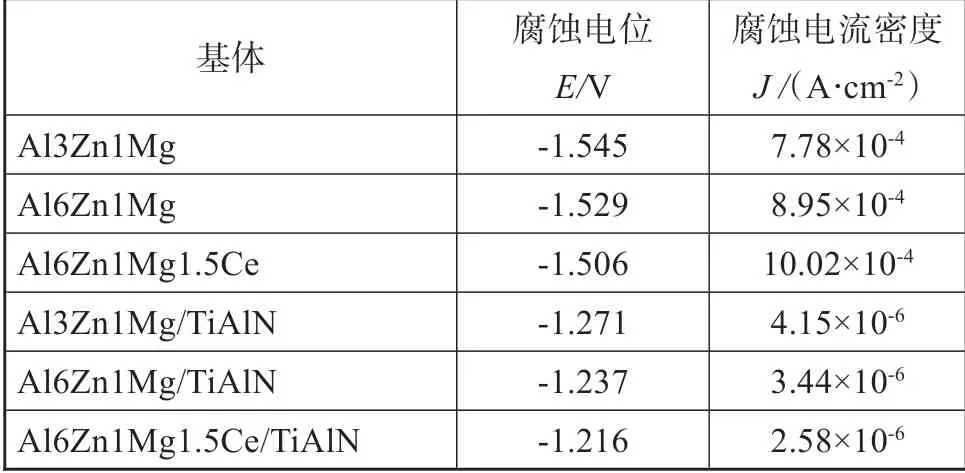

图3为薄膜的电化学结果。图3(a)表明,与基体相比(AZ31:-1.545 V;7.78×10-4A.cm-2)[6,10],薄膜的腐蚀电位显著升高,从-1.545 V到-1.271 V,提高了274 mV,腐蚀电流密度下降两个数量级,表明薄膜具有良好的耐蚀性能。从曲线中得到的电化学参数见表1、表1进一步表明镀膜后基体的耐蚀性能较好,但不同基体上薄膜的腐蚀电位和腐蚀电流密度存在差异,Al3Zn1Mg基体上薄膜的腐蚀电位最低,腐蚀电流密度最大,这主要是薄膜表面大颗粒以及表面缺陷导致的。Al6Zn1Mg1.5Ce基体上薄膜的腐蚀电位最高,腐蚀电流密度最小。可见,不同基体上薄膜的耐蚀性能有一定的差异。

图3(b)为基体的Nyquist图,三组基体的图像形状相似,整个频率范围均由一个高频容抗弧和一个低频感抗弧组成,各组基体的法拉第阻抗值不同,但差异不大,低频感抗弧暗示了基体材料点蚀的特征,表明阳极溶解过程中存在中间产物Mg(OH)2,这与镁合金本身的负差数效应有关,表明存在局部腐蚀倾向[17]。图3(c)为薄膜的Nyquist图,镀膜后基体的阻抗值大幅度提升,表明薄膜具有较好的耐蚀性能,整个频率范围只有一个容抗弧,容抗弧半径大小表示发生电荷转移过程的难易程度[18],Al6Zn1Mg 1.5Ce基体上薄膜的容抗弧半径最大,表明这组基体上薄膜的耐蚀性能最好,这主要由于薄膜表面的粗糙度较小以及缺陷较少。

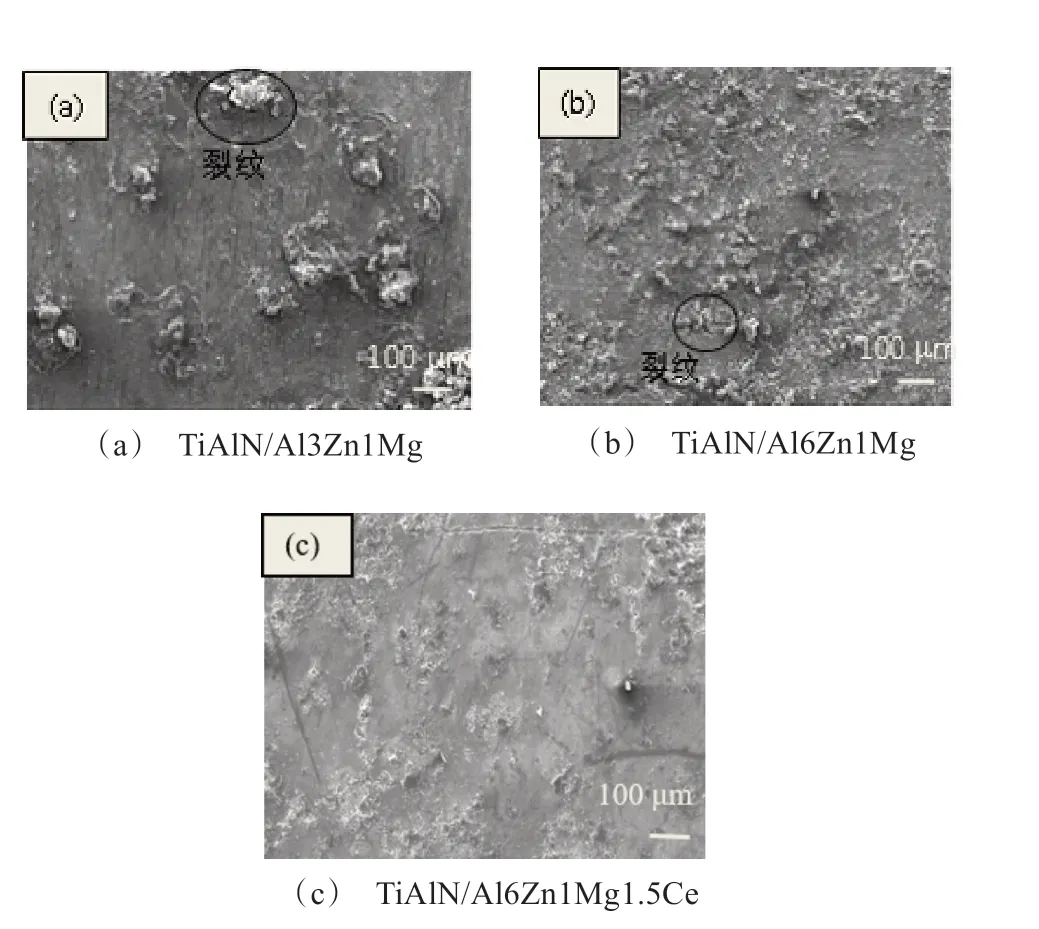

图4为薄膜的腐蚀形貌,图4中可看出Al3Zn1 Mg基体上薄膜腐蚀表面依旧是大颗粒的形貌,局部出现了较明显的腐蚀裂纹,但是裂纹并没有贯穿整个薄膜厚度,只是在表面发生,因而薄膜并没有失去对基体的保护作用。这是因为TiAlN薄膜相对于镁合金基体为阴极,如若阴极性薄膜存在贯穿性微观缺陷,会因为电偶腐蚀促进基体的腐蚀,对阳极性基体不能起到保护作用。Al6Zn1Mg基体上薄膜腐蚀后,表面存在较多的颗粒,颗粒尺寸减小,局部也出现了腐蚀裂纹,但裂纹尺寸和深度较小,并不明显。Al6Zn1Mg1.5Ce基体上薄膜腐蚀后,表面较平整,粗糙度较小,颗粒的数量和尺寸较小,表面不存在腐蚀裂纹、凹坑等缺陷,表明耐腐蚀性能较好。

图3 电化学测试结果Fig.3 Results of electrochemical test

表1 薄膜的电化学极化参数Tab.1 Electrochemical polarization parameters

2.4 膜基结合力

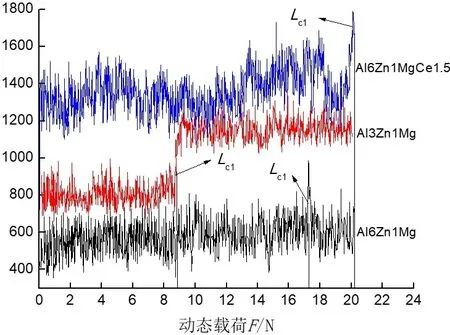

图5为划痕法测试的膜基结合力声发射曲线,由图5可知,Al3Zn1Mg基体上薄膜的Lc1为9 N,表明此时薄膜开始在金刚石划针的划擦下开裂,Al6Zn1Mg基体上薄膜的Lc1为17.2 N,Al6Zn1Mg1.5 Ce基体上薄膜的Lc1为20.16 N。三组基体上的薄膜均未出现Lc2,表明薄膜在本文试验加载条件下均未脱离基体,表明膜基结合性能较好,其中Al6Zn1Mg 1.5Ce基体上薄膜的结合性能最好。

图4 腐蚀后薄膜的SEM形貌Fig.4 SEM morphologies after corrosion

图5 划痕试验膜基结合力的声发射曲线Fig.5 Acoustic emission curves of scratch test

3 结论

(1)薄膜由立方TiN、六方AlN和立方TiAlN组成,不同基体上薄膜的择优生长取向不同。

(2)薄膜表面存在大小和形态不同的颗粒,Al3Zn1Mg基体上薄膜的粗糙度最大,且存在缺陷,Al6Zn1Mg1.5Ce颗粒尺寸和表面粗糙度最小。

(3)薄膜相对于基体的腐蚀电位显著升高,腐蚀电流密度下降,法拉第阻抗显著增大。Al6Zn1Mg 1.5Ce基体上薄膜的电位最高,电流密度最小,阻抗值最大,腐蚀形貌无缺陷,腐蚀性能最好。

(4)薄膜与基体结合良好,在20 N载荷下,薄膜仍然依附于基体,Al3Zn1Mg基体上薄膜在9 N时出现裂纹,Al6Zn1Mg基体上薄膜出现裂纹的载荷为17.2 N,Al6Zn1Mg1.5Ce基体上薄膜出现裂纹的载荷为20.16 N。