磷化温度对齿轮钢表面锰系复合磷化膜性能的影响

赵利民,王树凤

(1.扬州工业职业技术学院,江苏扬州225017;2.扬州力创机床有限公司,江苏扬州225017)

相比于铁系磷化膜和锌系磷化膜,锰系磷化膜 较厚且膜重大,更适合作为防腐蚀耐磨层,用在对表面性能有较高要求的零件上,如齿轮、链条等。然而,锰系磷化膜存在晶粒结合不够致密的问题,晶粒间的空隙会成为腐蚀介质渗入和扩散的通道,容易引起局部腐蚀[1‐3],同时也会降低锰系复合磷化膜的耐磨性能。

针对此问题,笔者借鉴制备颗粒增强复合材料的原理,通过共沉积将聚四氟乙烯(PTFE)颗粒掺入锰系磷化膜中,制备出锰系复合磷化膜。前期研究发现,锰系复合磷化膜较锰系磷化膜表现出更优异的耐腐蚀性能和耐磨性能,具有更广泛的应用前景[4]。目前关于锰系复合磷化膜的研究很少,亟需补充相关理论和实验数据。为此,笔者以齿轮钢作为基体制备锰系复合磷化膜,进一步研究磷化温度对锰系复合磷化膜性能的影响。

1 实验

1.1 锰系复合磷化膜的制备

使用由磷酸二氢锰、磷酸、硝酸钠、硝酸镍等试剂配成的磷化液,其成分如下:磷酸二氢锰30~40 g/L、磷酸3~5 mL/L、硝酸钠4~8 g/L、硝酸镍适量。将经过处理的PTFE颗粒水性分散液加入配好的磷化液中,浓度为60 mL/L。齿轮钢依次进行打磨、除油、酸洗、清洗和烘干处理,打磨使用橡胶磨轮,直到齿轮钢表面没有氧化皮、毛刺和划痕等缺陷为止。除油使用CF‐400型除油剂,酸洗使用10%(体积分数)的盐酸,用去离子水清洗,吹风机烘干待用。

处理后的齿轮钢先在胶体钛盐表调剂中浸泡30~40 s,目的是使齿轮钢表面形成大量结晶核,有助于加快成膜速度同时提高成膜完整性。然后立即浸入含有PTFE颗粒的磷化液中。根据前期实验探索并结合磷化液成分设置磷化温度,分别控制在74℃、82℃、88℃、94℃,温度的波动幅度不超过0.5℃,不同磷化温度下在齿轮钢表面制备的锰系复合磷化膜 依 次编号为MCPF1、MCPF2、MCPF3、MCPF4。磷化时间设定为20 min。

1.2 锰系复合磷化膜的性能测试

使用刃口锋利的刻刀在试样表面划网格图形,横向和纵向切割线呈90°相交。使用软毛刷将网格区清理干净,然后按压胶带使其与网格区紧密地黏合在一起,随后从一侧迅速提拉胶带。重复测试两次,依据GB/T 9286-1998对不同锰系复合磷化膜与基体的结合强度进行评价。

使用测厚仪测量不同锰系复合磷化膜的厚度,精确到0.1μm。为了保证测量结果较为准确,每个试样都重复测量3次,取平均值。

使用Tescan VEGA3型扫描电镜观察不同锰系复合磷化膜的微观形貌,并使用扫描电镜配备的能谱仪分析不同锰系复合磷化膜的成分。

使用XH‐1000型硬度计测试不同锰系复合磷化膜的硬度,施加在试样表面的载荷为0.98 N,加载时间为10 s。每个试样都测试3个点,取平均值。

使用微型摩擦磨损试验机在无润滑的条件下进行摩擦试验,测试不同锰系复合磷化膜的摩擦系数和磨损失重,作为评价耐磨性能的依据。试样固定在摩擦磨损试验机的样品台上,转速为100 r/min,摩擦偶件为硬质陶瓷球,施加在试样表面的载荷为0.98 N,摩擦时间设定8 min。摩擦试验结束后,将试样浸入无水乙醇中超声波清洗,烘干后使用扫描电镜观察磨痕形貌。

2 结果与分析

2.1 磷化温度对锰系复合磷化膜结合强度的影响

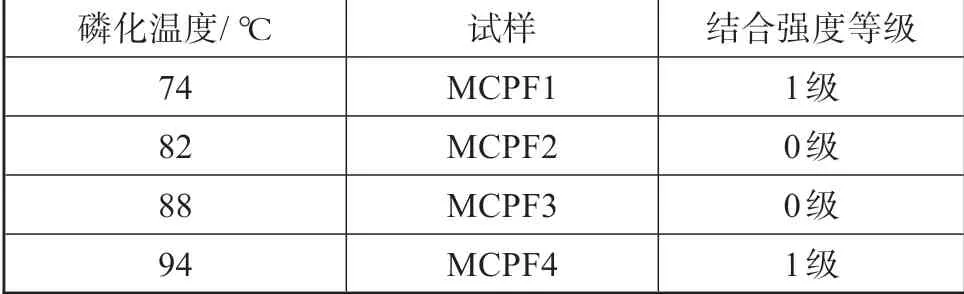

表1为不同磷化温度下制备的锰系复合磷化膜结合强度测试结果。由表1可知,MCPF1、MCPF2、MCPF3及MCPF4与基体的结合强度等级都低于2级,符合要求。依据评价标准,0级为横向和纵向切割线边缘平滑无毛刺,网格区内无剥落和开裂现象。1级为横向和纵向切割线边缘有轻微的毛刺,网格区内剥落面积不超过5%。当磷化温度分别为82℃、88℃时,MCPF2和MCPF3的结合强度等级都达到最高级0级,表明这两种锰系复合磷化膜与基体结合得更加紧密。

表1 不同磷化温度下制备的锰系复合磷化膜结合强度测试Tab.1 Test results of the binding strength of manganese composite phosphating films prepared at different phosphating temperature

2.2 磷化温度对锰系复合磷化膜厚度的影响

厚度是磷化膜的性能指标之一,与磷化膜的耐磨性能有一定关联[5]。图1为不同磷化温度下制备的锰系复合磷化膜的厚度。可见磷化温度对锰系复合磷化膜的厚度有较大影响,MCPF1最薄,约为8.8μm,MCPF3最厚,达到11.4μm。磷酸盐水解反应是磷化反应中的重要步骤,水解反应的平衡常数受磷化温度影响较大[6]。当磷化温度较低时磷酸盐水解反应较慢,导致磷化反应受阻,成膜缓慢。随着磷化温度从74℃升高到88℃,锰系复合磷化膜的厚度明显增加。这是因为磷化温度升高加速了磷酸盐水解反应,同时也促进了基体溶解,电离出越来越多的金属离子和磷酸根在磷化液中结合,使成膜速度加快[7‐8]。但是当磷化温度达到94℃,会导致磷酸盐过度水解造成磷化液酸比增大,破坏了磷化液的平衡状态,使成膜速度下降。因此MCPF4的厚度与MCPF3相比有一定幅度的降低。

图1 不同磷化温度下制备的锰系复合磷化膜的厚度Fig.1 Thickness of manganese composite phosphat‐ing films prepared at different phosphating temperature

2.3 磷化温度对锰系复合磷化膜微观形貌和成分的影响

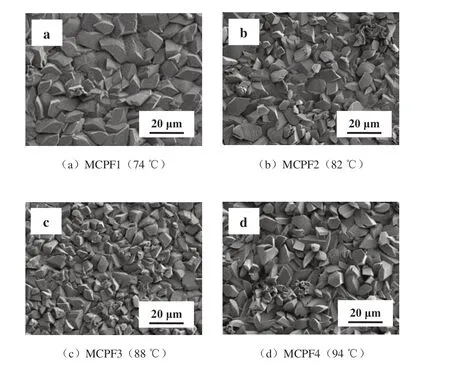

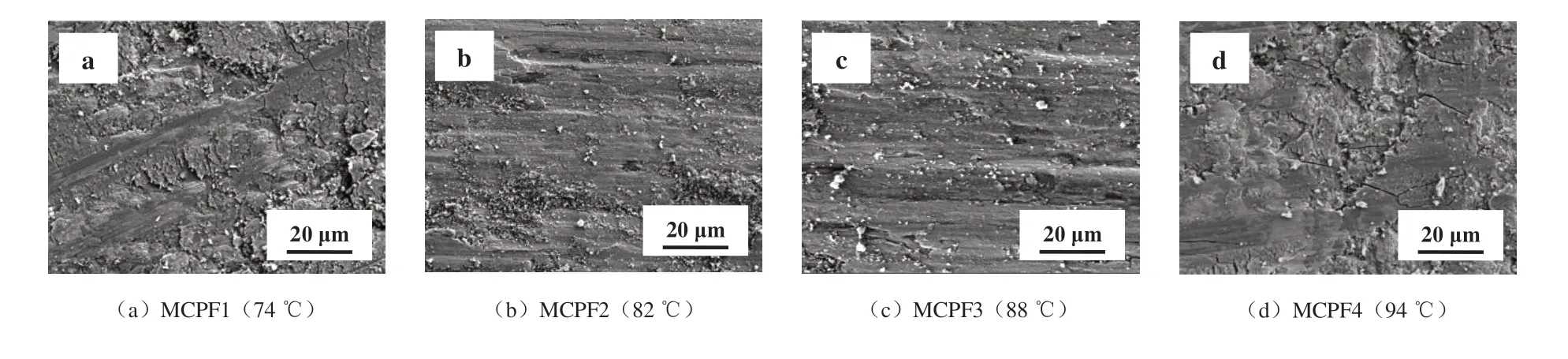

图2为不同磷化温度下制备的锰系复合磷化膜的微观形貌。可见所有锰系复合磷化膜的晶粒都呈多面体状,晶粒排布无规律。随着磷化温度从74℃升高到88℃,MCPF1、MCPF2、MCPF3的晶粒尺寸明显减小,晶粒排布也更加紧凑,另外可见越来越多的PTFE颗粒填充了晶粒间的空隙。根据磷化成膜机理,磷化温度对磷化膜的形成具有较显著的影响。在一定范围内,磷化温度升高使晶核数目增多,成膜速度随之加快[9],同时金属离子热运动加速,促进了PTFE颗粒的迁移,使越来越多的PTFE颗粒通过共沉积掺入锰系磷化膜中。但是当磷化温度达到94℃,由于磷酸盐过度水解破坏了磷化液的平滑状态,而且影响了磷化液酸比,导致MCPF4的晶粒尺寸增大,致密性下降。

图2 不同磷化温度下制备的锰系复合磷化膜的微观形貌Fig.2 Micro-structure of manganese composite phosphating films prepared at different phosphating temperature

图3为不同磷化温度下制备的锰系复合磷化膜成分。可见所有锰系复合磷化膜都由Mn、P、Fe、O、C和F元素六种组成,其中F元素质量分数在3.5~6.0%范围内。根据F元素质量分数,估算出MCPF1、MCPF2、MCPF3和MCPF4中PTFE颗粒的质量分数依次为4.72%、6.63%、7.01%、6.33%。可见MCPF3中PTFE颗粒的质量分数高于MCPF1和MCPF2中PTFE颗粒的质量分数,进一步证实磷化温度升高促使越来越多的PTFE颗粒通过共沉积掺入锰系磷化膜中,这有利于提高锰系复合磷化膜的耐磨性能。

2.4 磷化温度对锰系复合磷化膜硬度和耐磨性能的影响

图4为不同磷化温度下制备的锰系复合磷化膜的硬度。可见随着磷化温度升高,锰系复合磷化膜的硬度呈现先升高后降低的趋势,MCPF3的硬度相对 最 高,达 到260.6 HV,较MCPF1、MCPF2和MCPF4的硬度分别提高了15.4%、2.8%、8.4%。结合不同锰系复合磷化膜的厚度、微观形貌和成分进行分析,可知锰系复合磷化膜的厚度、致密性和成分是影响其硬度的重要因素。当磷化温度为88℃时,MCPF3最厚且致密性较好,晶粒排布更加紧凑,加之填充在晶粒间隙的PTFE颗粒较多使局部变形受阻,故MCPF3表现出较高的硬度。但是磷化温度太低或过高时,厚度和致密度下降导致MCPF1、MCPF4的硬度较MCPF3出现一定幅度降低。

图3 不同磷化温度下制备的锰系复合磷化膜成分Fig.3 Composition of manganese composite phosphating films prepared at different phosphating temperature

图4 不同磷化温度下制备的锰系复合磷化膜的硬度Fig.4 Hardness of manganese composite phosphating films prepared at different phosphating temperature

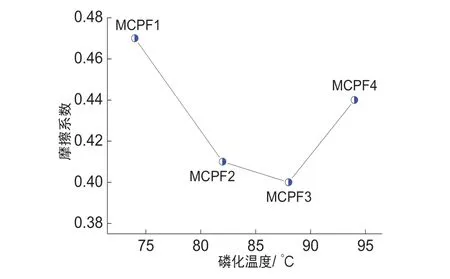

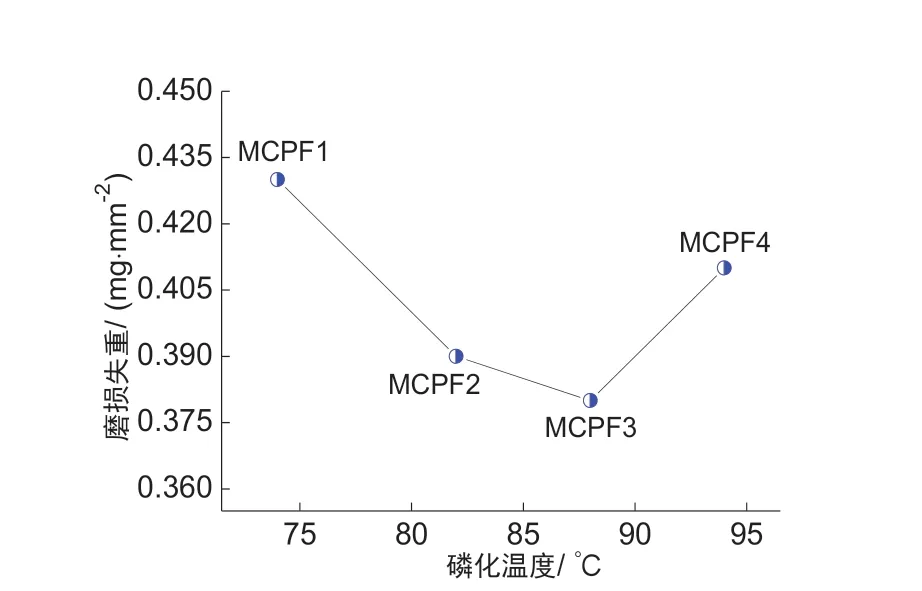

图5为不同磷化温度下制备的锰系复合磷化膜的摩擦系数,图6为不同磷化温度下制备的锰系复合磷化膜的磨损失重。可见随着磷化温度升高,摩擦系数和磨损失重都呈现先减小后增大的趋势,MCPF3的摩擦系数为0.40,较MCPF1、MCPF2和MCPF4的摩擦系数分别减小了14.9%、2.4%、9.1%,磨损失重为0.38 mg/mm2,较MCPF1、MCPF2和MCPF4的磨损失重分别降低了11.6%、2.56%、7.32%。由此可知,MCPF3的耐磨性能最好。

图5 不同磷化温度下制备的锰系复合磷化膜的摩擦系数Fig.5 Friction coefficient of manganese compos‐ite phosphating films prepared at different phosphating temperature

图7为不同磷化温度下制备的锰系复合磷化膜的磨痕形貌。可见MCPF1和MCPF4表面磨损严重,磨屑呈块状剥落形成了凹坑,而且都存在着不同程度的裂纹。MCPF2和MCPF3表面磨损较轻,没有出现明显裂纹,只有较浅的磨痕和随机分布的颗粒状磨屑,尤其是MCPF3,磨损程度更轻微,表现出良好的耐磨性能。这是由于MCPF3最厚且致密性较好,加之MCPF3中PTFE颗粒的质量分数最高,在摩擦过程中更多的PTFE颗粒受热膨胀并在挤压作用下变形被刮磨转移至摩擦副之间,会形成良好的固体润滑膜,起到更好的减摩作用[10-12]。

图6 不同磷化温度下制备的锰系复合磷化膜的磨损失重Fig.6 Wear weight loss of manganese composite phosphating films prepared at different phosphating temperature

图7 不同磷化温度下制备的锰系复合磷化膜的磨痕形貌Fig.7 Wear morphologies of manganese composite phosphating films prepared at different phosphating temperature

3 结论

(1)在齿轮钢表面成功制备出锰系复合磷化膜,磷化温度对锰系复合磷化膜与基体之间的结合强度,对锰系复合磷化膜的厚度、致密性、硬度和耐磨性能都有较大影响。在一定范围内,磷化温度升高使锰系复合磷化膜的厚度增加,致密性和硬度提高,且锰系复合磷化膜中PTFE颗粒的质量分数升高,从而提高锰系复合磷化膜的耐磨性能。

(2)磷化温度为88℃时制备的锰系复合磷化膜与基体结合得更加紧密,该磷化膜的厚度达到11.4μm且致密性较好,加之其中PTFE颗粒的质量分数达到7.01%且硬度达到260.6 HV,因此表现出良好的耐磨性能,优于其他锰系复合磷化膜。