基于LedaFlow的某海底管道蜡沉积模拟研究

吴小路,孙译徵,曹学文,徐 龙

1.中海石油(中国)有限公司深圳分公司,广东深圳 518000

2.中国石油大学(华东),山东青岛 266580

3.中海石油技术检测有限公司,天津 300452

海洋深水区域拥有丰富的油气资源,随着近些年陆地及海岸线附近的油气资源的日益匮乏,深水区域的石油产量显著增加,海上油气田开发逐渐走向深海已经成为了石油工业发展的趋势[1-2]。然而深水区域恶劣的自然环境会给油气资源的开发带来巨大的困难和挑战,尤其是对于含蜡原油而言,随着海底油气管道运用的范围越来越广,多相流动中的蜡沉积问题引起越来越多的关注,已成为深水管道流动安全保障问题的研究重点[3-4]。

1 海底管道蜡沉积现状

在海底低温环境(深海海床温度大约为4~8℃)的作用下,原油自油藏中采出经过水下生产管汇进入海底输油管道后,原油温度不断降低,蜡的溶解度急剧下降,管壁附近的原油温度会降低至初始析蜡点以下,管道内壁附近溶解在原油中的蜡分子会结晶析出,并在浓度差、自由表面能等因素的驱动下在管壁处沉积下来[5-7]。海底管道中蜡沉积的发生使得管道的有效流通面积减小,输送摩擦阻力增大,管道的输送效率降低,同时析出的蜡晶也有可能进入流体介质中,致使流体介质黏度增加,导致海底管道的压降增大,严重时还会导致管道蜡堵以及生产停输等事故。这大大增加了深水含蜡原油采输的难度和海底管道运行的风险[8-14]。海底管道出现蜡沉积导致的费用增加是巨大的,例如英国的拉希莫油田就曾出现过相当严重的蜡沉积问题以至于整个油田都被遗弃,资产损失超过1 亿美元[15]。

清管作业虽然能够有效缓解蜡沉积层过厚的问题,但是在蜡沉积速率较快且蜡层硬度较高的情况下,很有可能导致清管器卡堵事故的发生[16]。从清管周期的角度考虑,如果清管过于频繁,会导致生产时率的降低且会增加清管费用;若清管周期较长,导致蜡沉积层厚度过大,使得输送效率降低,清管作业难度增加,且易发生蜡堵事故[17]。因此,制订合适的清管周期对于海底管道的安全经济运行具有重要意义[18-22]。

合理制订清管周期首先需要充分掌握管道沿线的蜡沉积厚度分布,所以预测海底管道沿程蜡沉积厚度分布就显得格外重要。因此合理预测管道沿线蜡沉积厚度,对于合理制订清管周期以及海底管道安全高效运行有着非常重要的指导意义。为了更好指导某海底管道的清管作业,利用LedaFlow软件模拟了运行工况下海底管道原油蜡沉积,为该海底管道清管提供相关依据。

2 海底管道参数

某油田水下管汇至FPSO海底管道平管段采用单层不保温钢管,不考虑埋设,有防腐层;与FPSO相连的管道采用长度为850 m的动态软管,同样不考虑保温。具体海底管道参数如表1所示。

表1 管道参数

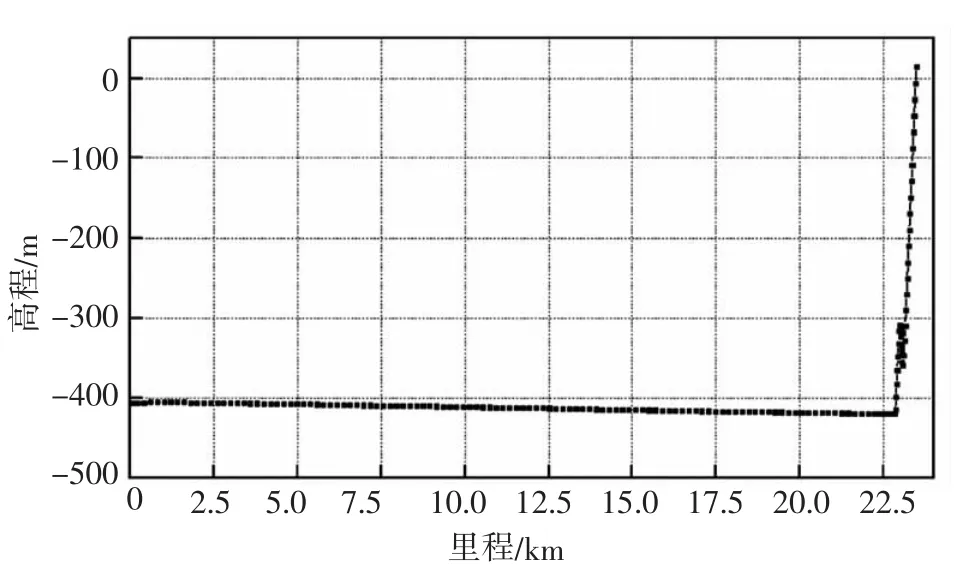

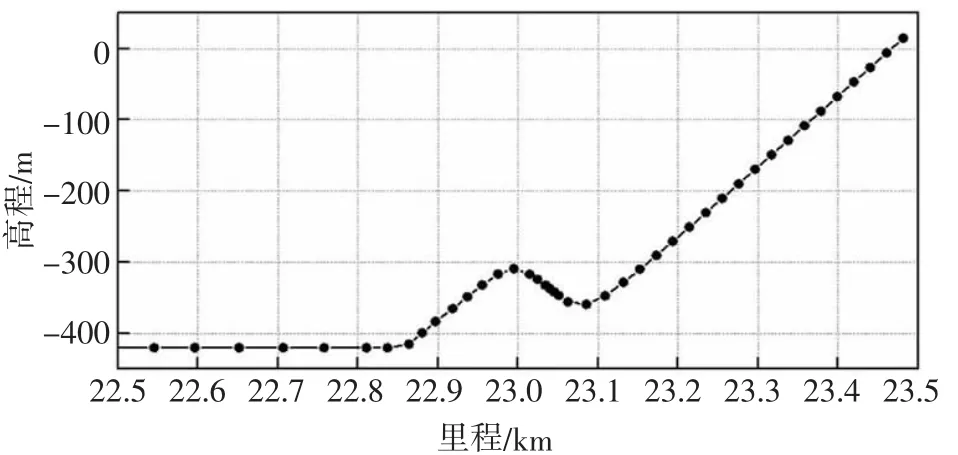

海底管道高程随里程变化曲线如图1所示,其起点为水下管汇,终点为FPSO;其动态软管段高程随里程变化曲线如图2所示。

图1 海底管道高程随里程变化曲线

图2 动态软管段高程随里程变化曲线

模拟环境温度取8.1℃(冬季最底层海水温度),设定海底管道的入口温度为90.4℃,输油量为5 405.7m3/d,输气量为8 648.91 m3/d,出口压力为0.8 MPa。

3 蜡沉积计算模型

LedaFlow软件中蜡沉积计算模块主要是基于Lee的MWP动力学模型[1,23,24],并进行了相应的简化改进。该模型认为管壁上的蜡沉积包括以下几个过程:热油与低温管壁接触时会有少量蜡晶析出,形成一种内部包裹着油的海绵状蜡晶网络结构。原油中蜡分子浓度梯度在径向温度梯度作用下不断变化,使得管道中心附近的蜡分子不断地通过对流扩散作用运移至管壁蜡沉积层表面。部分蜡沉积层表面的蜡分子会继续扩散到蜡沉积层的内部,不含蜡的液态油组分会反相扩散到油流当中,导致沉积物的含蜡量不断增加。随着时间的变化,蜡沉积层的厚度不断增加,含蜡量在逐渐增加,沉积物的硬度不断提高。

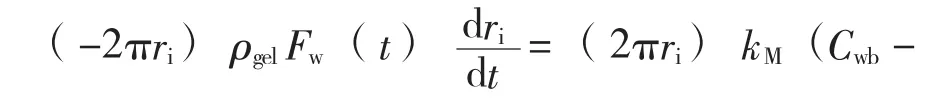

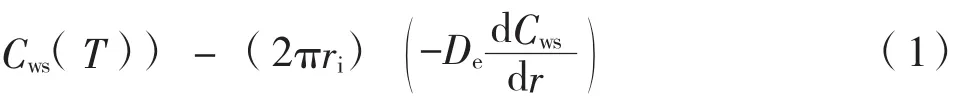

根据能量守恒和质量守恒原理,通过联立式(1)、式(2)、式(3) 求解出蜡沉积层厚度和沉积物的含蜡量[24]。蜡层厚度增加表达式为:

式中:ri为管道的有效半径,m;ρgel为蜡沉积的密度,kg/m3;Fw为沉积层中蜡的质量分数,%;t为蜡沉积时间,s;kM为内部对流质量传递系数,m/s;Cwb为主体油流中蜡的质量浓度,kg/m3;Cws为沉积物中蜡的质量浓度,kg/m3;T为油温,℃;De为蜡在沉积层内部有效分子扩散系数,m2/s;r为径向距离,m。

沉积层内部老化表达式为:

式中:R为管道半径,m。

式(1)、式(2)中的有效分子扩散系数De可以按照Cussler公式进行计算:

式中:Dwo为蜡在油中的分子扩散率,m2/s;α为沉积物中蜡晶分子长径比。

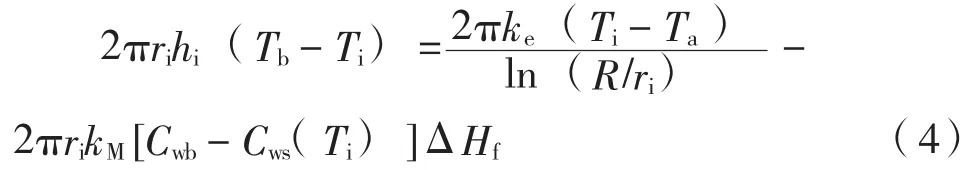

蜡分子从油流到沉积层表面径向对流换热通量为沉积层内部热传导速率与蜡分子固化潜热的差值,热量守恒表达式为:

式中:hi为内部对流热量传递系数,W/(m2·k);Tb为管道入口温度,℃;Ti为界面温度,℃;ke为蜡沉积的有效导热系数,W/(m2·k);Ta为管道出口温度,℃;ΔHf为蜡的凝固热,J/kg。

应用有限差分法直接求解传热方程和传质方程得到质量传递系数kM和热量传递系数hi,从而计算蜡沉积速率。

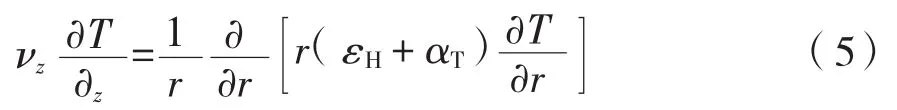

蜡沉积过程中传热方程为:

式中:νz为轴向速度,m/s;z为轴向距离,m;εH为涡流热扩散率,m2/s;αT为热扩散系数,m2/s。

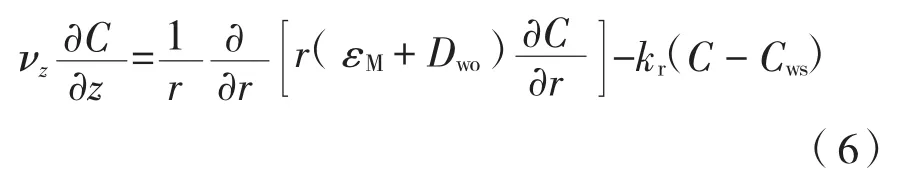

蜡沉积过程中传质方程为:

式中:C为蜡溶度,kg/m3;εM为涡流质量扩散率,m2/s;kr为蜡分子在油相中的比沉积速率,s-1。

kr的理论计算公式为:

式中:Shp为蜡晶颗粒表面的舍伍德数;Ap为蜡晶颗粒的表面积,m2;Np为蜡晶颗粒的数密度;dp为蜡晶颗粒的直径,m。理论计算公式中参数大多与蜡晶颗粒相关且难以直接确定,如颗粒直径、颗粒面积、颗粒数密度等,因此研究人员通常根据实验结果计算蜡分子在油相中的比沉积速率[25-27]。

蜡晶析出会对原油的流动特性产生影响,含悬浮蜡晶颗粒原油的表观黏度选择Newtonian model、Non-Newtonian Pedersen model以及 Non-Newtonian SoFA model三种模型进行计算[28-30]。蜡沉积会导致管径减小,从而使管道的压降增大,LedaFlow对于蜡沉积产生后管径减小的管道不再建模,而是采用了Darcy-Weisbach方程调整三相的壁面摩擦力来模拟蜡沉积所引起的管路压降增加,Darcy-Weisbach方程计算公式如式(8)所示。与此同时,考虑由于蜡沉积层而产生的保温作用。

式中:Δp为压降,Pa;Δx为管长,m;f为摩阻系数;D为管道直径,m;ρ为密度,kg/m3;U为流速,m/s;Q为流量,m3/s;tuning为阻力系数;Dclean为无蜡沉积存在时的管道内径,m;Dwax为蜡沉积存在时的管道内径,m。

4 流体物性

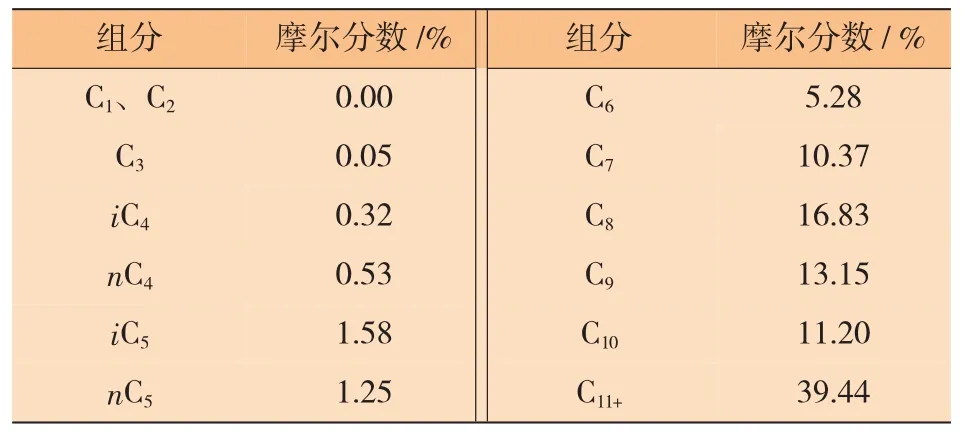

该海底管道输送的原油属于轻质原油,密度低、凝点低、轻油回收率高,胶质和沥青质含量低,析蜡起始点为27℃,析蜡高峰点为17.5℃,凝点为4℃,含蜡量为7.98%,20℃时的原油密度为798 kg/m3,闪点为22℃,倾点为1℃。输送的原油和天然气组分如表2、表3所示。

表2 原油全组分分析

表3 油田原油伴生气组分

对于流体的物性计算,LedaFlow可选用PVTsim、 Multiflash、 BlackOil、 Guts、 Constant、Steam、KTable等不同方法。本模拟均采用Multiflash预先处理生成物性文件。

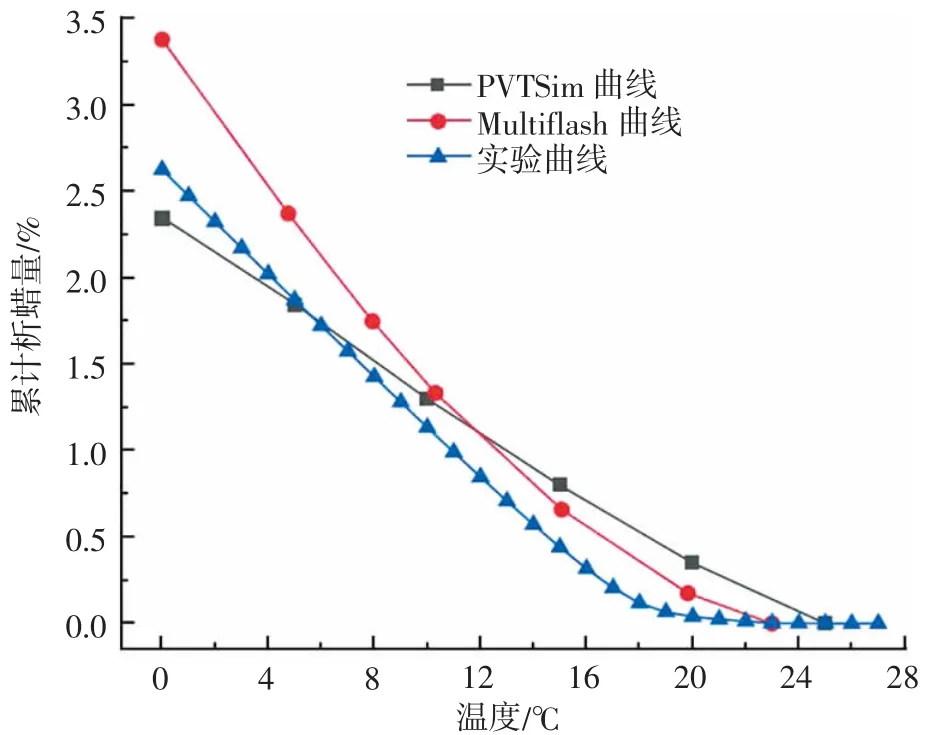

LedaFlow软件在进行蜡沉积模拟时,除了需要输入流体的物性文件,还需要输入原油的析蜡曲线。析蜡曲线可以从相关的实验中获得,也可通过Multiflash或者PVTsim等流体包生成。按照SY/T 0545—2012《原油析蜡热特性参数的测定:差示扫描量热法》,利用DSC(差示扫描量热仪) 测得的原油析蜡曲线,即为实验曲线;利用Multiflash以及PVTsim软件,根据输入流体的组分、含蜡量以及析蜡点等数据,可以计算得到Multiflash以及PVTsim析蜡曲线。在本文中将利用实验曲线、Multiflash软件与PVTsim软件计算的析蜡曲线进行蜡沉积模拟,3条曲线如图3所示。

图3 原油析蜡曲线

如图3中实验曲线所示,蜡沉积从析蜡点27℃开始积累,17.5℃之前的累计析蜡量较小,在17.5℃达到析蜡高峰,此后随着温度的降低,蜡以一个稳定的速度析出,0℃时累计析蜡量达到2.63%。Multiflash计算析蜡曲线各个温度下的累计析蜡量均高于实验析蜡曲线。而PVTsim计算析蜡曲线在8℃时的累计析蜡量处于两者之间。与其他两条曲线相比,PVTsim软件计算析蜡曲线不存在明显析蜡高峰点。

5 蜡沉积模拟

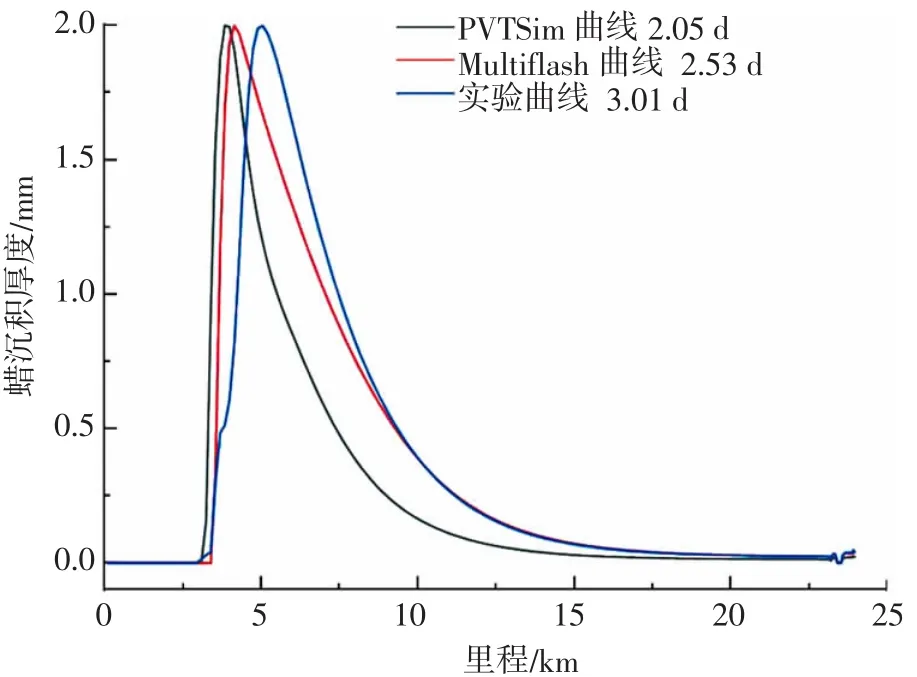

析蜡曲线对蜡沉积模拟结果的影响非常大,选择合理的析蜡曲线才能保证蜡沉积模拟的准确性。使用上述3条析蜡曲线进行蜡沉积模拟,以管道最大蜡沉积厚度达到2 mm为模拟停止条件。模拟得到的蜡沉积分布结果如图4所示:使用PVTsim计算析蜡曲线进行模拟,管道最大蜡沉积厚度达到2 mm的时间最短为2.05 d,最大蜡沉积厚度位于3.82 km处,蜡沉积总量为4 151 kg;使用实验析蜡曲线进行模拟,管道最大蜡沉积厚度达到2 mm的时间最长为3.01d,最大蜡沉积厚度位于5 km处,蜡沉积总量为5 740 kg;使用Multiflash计算析蜡曲线进行模拟,管道最大蜡沉积厚度达到2 mm的时间为2.53d,最大蜡沉积厚度位于4.15km处,蜡沉积总量为5 860 kg。可以看出:在此工况下使用软件计算析蜡曲线与实验曲线进行模拟得到管道最大蜡沉积厚度达到2 mm的时间均保持在2~3 d,模拟结果具有较好的一致性。

图4 最大蜡沉积厚度2 mm蜡沉积沿线分布

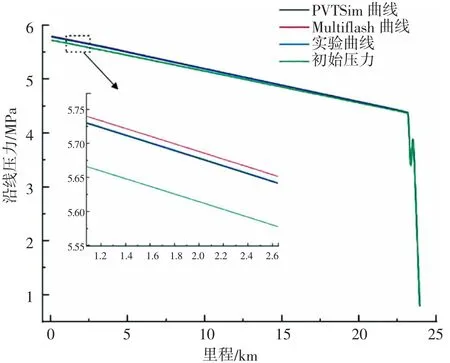

管道内蜡沉积的出现会导致管道的内径减小,流动阻力增大,同时蜡晶的出现也会影响原油的流变特性,进而使得管道沿线的压降增大。从图5中可以发现,当蜡沉积出现以后,管道沿线的压力会上升,其中水下管汇处的压力变化尤为重要,工程上可以通过监控水下管汇处的压力变化判断管道的结蜡情况。最大蜡沉积厚度达到2 mm时不同原油析蜡曲线模拟结果对比如表4所示。对比无蜡沉积时管道的压力分布,使用PVTsim计算曲线与实验曲线模拟得到水下管汇处的增压为0.064 MPa;而使用Multiflash计算曲线模拟得到水下管汇处的增压为0.075 MPa。与此同时,管壁上的蜡沉积也起到了保温的作用,管道内最大蜡沉积厚度达到2 mm时全线的温度分布如图6所示,对比无蜡沉积时的温度分布曲线,蜡沉积的存在使得部分管段的保温性能变好,温度曲线也随之上移。

表4 最大蜡沉积厚度2 mm不同原油析蜡曲线模拟结果对比

图5 最大蜡沉积厚度2 mm时沿线压力分布

图6 最大蜡沉积厚度2 mm时沿线温度分布

同样的,使用上述3条析蜡曲线进行蜡沉积模拟,以管道最大蜡沉积厚度达到4mm为模拟停止条件。模拟得到的结果如表5所示。使用PVTsim计算析蜡曲线进行模拟,管道最大蜡沉积厚度达到4mm的时间延长为5.15d;使用实验析蜡曲线进行模拟的时间为7.61d;使用Multiflash计算析蜡曲线进行模拟的时间为6.34d。最大蜡沉积厚度4mm的位置相较于2 mm的位置均发生了后移,这是因为蜡沉积层产生的保温作用改变了管道沿线的温度分布。与此同时,水下管汇处的压力也有所上升,最大达到了0.104MPa。

表5 最大蜡沉积厚度4 mm不同原油析蜡曲线模拟结果对比

国内外石油公司大都以蜡沉积引起的管道压力增加(一般为0.200 MPaA)和最大蜡沉积厚度(一般为2 mm)作为清管周期确定的方法。但在此模拟中,当采用水下管汇处压力增加0.200 MPa作为清管标准时,管道内最大蜡沉积的厚度可能会远超过4 mm,这时清管存在一定的风险。因此清管周期的确定需要以海底管道的实际结蜡情况为基础,综合考虑压力增加和最大蜡沉积厚度两种方法,以保证清管操作的安全运行。

6 清管模拟

采用Multiflash计算所得曲线,利用LedaFlow软件对蜡沉积工况进行清管模拟。清管的标准分别为管道内最大蜡沉积厚度为2、4 mm时进行清管操作。在实际的工况中,海底管道呈U型分布。但在模拟中对清管流程进行了简化,以模拟清管过程中的工况变化,即清管器直接从水下管汇处发球,对单条海底管道进行清管操作。

如图7所示,最大蜡沉积厚度为2 mm时对管道进行清管操作,在发球之前,水下管汇处的压力为5.796 MPa,清管器在进入海底管道后,水下管汇处的压力立刻上升至5.816 MPa,而此时清管器并未遇到蜡层,压力上升是清管器与管道摩擦导致的。在清管器遇到蜡层以后,需要对蜡层进行破坏,压力会有所上升,当清管器越过最大蜡沉积厚度位置以后,蜡沉积厚度减小,压力短暂下降以后又开始缓慢上升,这是因为清管后重新出现蜡沉积。清管过程中清管器运行速度为1.45~1.54 m/s,水下管汇的最大压力为5.833 MPa,清管后水下管汇的压力为5.78 MPa(相较于清管前,压力下降了0.016 MPa)。如图8所示,清管器在含蜡原油管道中共运行4.56 h,清管作业过程中,清管器运行较为平稳,速度维持在1.45~1.54 m/s。

图7 清管过程水下管汇压力及蜡沉积总质量变化(最大蜡沉积厚度2 mm)

图8 清管器运行速度以及运行距离(最大蜡沉积厚度2 mm)

如图9所示,最大蜡沉积厚度达到4 mm时对管道进行清管操作。清管前水下管汇的压力为5.827MPa,清管过程中水下管汇最大压力为5.856 MPa,清管后水下管汇的压力为5.78 MPa,相较于清管前压力下降了0.076 MPa。如图10所示,清管器在含蜡原油管道中共运行4.56h,清管作业过程中,清管器运行较为平稳,速度维持在1.45~1.54m/s。

图9 清管过程水下管汇压力及蜡沉积总质量变化(最大蜡沉积厚度4 mm)

图10 清管器运行速度以及运行距离(最大蜡沉积厚度4 mm)

通过表6可以发现,当最大蜡沉积厚度分别为2 mm和4 mm时进行清管操作,清管后水下管汇处的压力分别下降了0.016 MPa和0.076 MPa,清管过程中水下管汇处的最大压力均未超过5.9 MPa,因此在清管过程中水下管汇处的压力均小于关停压力。但需要注意的是,软件假设不考虑清管器刮掉的蜡,在模拟中刮掉的蜡立即消失,即没有考虑球前蜡塞的作用。因此清管模拟与清管器实际运行工况存在差别,需要对球前蜡塞的运移阻力进行进一步分析,以保障清管器的安全运行。

表6 管道清管工况对比

7 结论

(1)使用软件计算析蜡曲线与实验曲线进行模拟得到管道最大蜡沉积厚度达到2 mm的时间都保持在2~3 d,模拟结果具有较好的一致性。

(2)最大蜡沉积厚度达到4 mm时,水下管汇处的增压最大达到了0.104 MPa。因此当采用水下管汇处增压0.200 MPa为清管准则时,管道内最大蜡沉积的厚度可能会远超过4 mm,这时清管存在一定的风险。

(3)清管周期的确定需要以海底管道的实际结蜡情况为基础,综合考虑压力增加和最大蜡沉积厚度两种方法,以保证清管操作的安全运行。

(4)对最大蜡沉积厚度2 mm以及4 mm时分别进行清管操作,清管后水下管汇处的压力分别下降了0.016 MPa和0.076 MPa,清管过程中水下管汇处的最大压力均未超过5.9 MPa,因此在清管过程中水下管汇处的压力均小于关停压力。

(5)软件假设在模拟中不考虑清管器刮掉的蜡,清除的蜡立即消失,即在模拟中没有考虑球前蜡塞的作用。因此清管模拟与清管器实际运行工况存在差别,需要对球前蜡塞的运移阻力进行进一步分析,以保障清管器的安全运行。