复杂海域海底管道混凝土配重及防腐层高压水射流水下切割清除施工技术

王立领,吴 军,张 涛

中国石油集团海洋工程有限公司,山东青岛 266555

在海洋石油海底管道维修中,高压水射流水下在位切割清除混凝土配重及防腐层的施工受海洋环境影响,实施作业难度较大。水下的特殊环境决定了水下工程的困难性和复杂性,水下切割有其独特的理论基础和使用方法。这种技术在一般海域已有实践应用,但在低能见度、海流速度大等复杂海域,到目前为止国内鲜有成功案例。高压水射流技术近些年才逐步应用于海底管道混凝土配重层破拆清除,其切割机理主要是利用高压水对混凝土的水楔作用和水锤效应[2],混凝土和钢材的强度差别以及抵御高压水能力的不同,可以安全应用于钢质管道上切割混凝土[3]。在册子岛至镇海原油海底管道变形缺陷隐患修复工程中,高压水射流切割清除混凝土及防腐层施工技术的成功实施,为以后类似复杂海域施工提供了宝贵经验。

册子岛至镇海原油海底管道于2005年投产,起于舟山册子岛西侧的大沙岱,终于宁波北仑电厂二期工程灰坝(海塘),全线长度超过30 km,直径762 mm,单层钢管结构,混凝土配重层厚度为80 mm。管道所在的杭州湾舟山海域,潮汐属于不规则半日潮型,每日两涨两落,潮差变化较大,最大潮差4 m左右,潮流速度快,项目施工区最大涨、落潮流速达2.76 m/s左右,水流扰动大。加之杭州湾是钱塘江出海口,海水中携带着大量的泥沙,致使海域水中能见度极低,几乎为零,严重影响水下切割清除作业及布锚稳船操作。潜水员水下作业只能在“盲摸操作”下进行,给施工作业带来极高难度和风险。

1 海底管道变形缺陷隐患修复工程概况

该海底管道于2017年12月例行全线通球检测时,发现变形点1(位于西堠门航道中间) 及变形点2(紧邻金塘水道)两处出现较为严重的变形缺陷,变形量分别达到22%及12%,图1为缺陷检测渲染图。为确保管道运行安全,运营方通过方案研究分析,计划采用管卡方案对管道两处变形点的隐患进行治理修复,因此,必须安全破拆清除混凝土配重层,为管卡安装提供条件。

图1 缺陷检测渲染图

根据管卡技术规格和安装要求,配重及防腐层清除长度至少需要6 m。综合考虑混凝土清除方案及环境条件定制了一套高效专用高压水射流装置,用于水下在位清除作业。

该装置包括三个独立模块[4],即高压泵机组、液压控制站和水下设备,以及它们之间的液压控制管道、射流管道、信号电缆。水下设备在抱管装置固定下成半包围状,切割清理海底管道配重层时由水上液压控制站控制,喷头夹具可绕海底管道圆周旋转,也可沿海底管道轴向移动[5]。

2 高压水射流装置环境适应性设计考虑

杭州湾海域含沙量大、水下能见度低、流速大,常规潜水水下作业时间非常有限(平潮期),这种环境特点要求破拆设备具有较高的稳定性和自动作业能力。液压动力驱动执行机构作业不但要实现自动化,而且要求执行机构尽可能的简化以降低设备操作故障率。综合这些因素,对高压水射流破拆设备进行了环境适应性设计,以提升设备稳定性、切割效率及施工安全性。

(1)设计制作了适用于本项目水下设备的专用工装框架,最大限度减少了通用规格尺寸的工装冗余机构,使得工装大为简化,降低了故障率,提高了工装运行稳定性。

(2)工装框架内侧采用圆角,并加橡胶垫圈防止碰伤管道。

(3)通过理论计算和陆地实验池水下试验,反复校调最佳切割参数,并研制出C40混凝土专用破拆枪头,通过实践验证了该枪头的高效性和稳定性。

(4)加大枪头与混凝土之间的作业间距以适应管道变形,防止枪头碰撞混凝土配重层及异物。

(5) 采用多泵并联,提高流量,增大压力,以补偿由于枪头作业间距增大带来的能量损失,保证切割效果。

3 设备试验及潜水员水下“盲摸无误操作”训练

为确保水下高压水射流清除作业时管道本身安全及操作可行性,做到万无一失。施工前利用原海底管道剩余管段,对设备和管道进行了陆地实验池试验和潜水员实操训练,内容包括:空气环境中切割性能试验、水下切割试验及潜水员戴眼罩条件下“盲摸无误操作”训练。实验池池水为透明清澈洁净水,试验人员可以观察到水下潜水员的所有动作。经过反复练习,充分熟悉水下破拆设备的定位、安装、移位、检查和解拆五个方面的操作流程,确保施工现场低能见度海水环境下也能做到水下盲摸操作正确无误、安全高效。

测试调整控制执行机构和高压泵机组的运行参数。通过水下模拟试验确认设备最佳切割状态,确定合理压力值,以保证既能有效切割混凝土配重层(包括防腐层),又不影响钢管道缺陷处状态。

实验池水下环向切割后配重层状态见图2。

图2 实验池环向切割混凝土层试验效果

相比于空气中的高压水射流,水中淹没环境对高压水射流的效果消弱很大[6]。反复实践发现,喷嘴与混凝土间距、海流速度等对切割效果均有较大影响。相比于空气中试验,水下切割需提高16%~35%的射流压力才能做到有效清除,现场最大作业压力达到170 MPa。

实验池水下切割混凝土层后钢管表面状态见图3。

图3 实验池水下切割混凝土层后钢管表面状态

4 布锚及稳船

变形点分别位于杭州湾西堠门航道和临近金塘水道,航道均为自然冲刷,特别是西堠门航道以水流急、泥质硬著称,大潮汛期间海流速度大,保障船舶稳定对施工安全至关重要。

根据施工船舶作业工况与锚泊计算分析结果,对常规的8字布锚方式进行了优化,以提升船舶稳性,采取以下4项措施。

(1)施工过程中单锚最大拉力严控在1000kN以内(锚机额定拉力为1 800 kN),当拉力接近1 000 kN时,禁止行船调整船位,避免移船时锚机拉力继续增大,进而增加溜锚风险。

(2)优化适用于本海域恶劣海况的布锚方案,缩短一个锚位的移船距离,确保锚的抓地力,切实防止溜锚。为此采取如下措施:增大锚的出缆角度,使出锚角度接近水流方向,以提供更大的横向拉力;严格控制出缆长度(不得小于300 m),保证缆绳具备足够的承载力;抛缆长度要小于常规的出缆长度,避免锚缆弯曲托底;卸载背流方向的锚拉力。

(3)24 h实时监控锚位、锚机、锚缆的工作状态。

(4)大潮汛涨落潮期间,为了应对单锚拉力过大及船位偏移现象,抛锚艇至下游船侧根据实时情况进行顶推作业,保障船舶安全。

通过上述优化布锚措施,施工船舶顺利渡过了杭州湾海域5个大潮汛。由此可见:针对施工海域流速较大工况,适时调整增大缆绳出缆角度,牺牲单个锚位行船的有效长度,可以提高船舶稳性;通过调整出缆角度无法满足稳船效果时,在船位有发生偏移的征兆下需立即停船,通过抛锚艇到作业船的下游侧进行顶推,从而保证船舶及施工安全。

5 混凝土配重层切割清除关键工序

关于管道变形点定位、寻管及形成作业面施工技术非本文讨论范围,这里不作赘述。以下着重讨论混凝土配重层切割清除关键工序。

5.1 设备水下定位安装

本项目高压水射流设备定位一次作业范围为环管道360°圆周面、沿管道轴向长度2 m。设备两端为倒U型智能抱管结构,可实现较好固定效果,且能够实现支撑点自动调整以确保与海底管道的同轴度,此为保证射流均匀切割的关键。

水下设备工装下水前,在工作船甲板面将液压控制管道、高压水管及高压水喷嘴等其他附件与水下设备连接固定。根据作业水深配置足够长且无中间接头的高压水管、液压管、空气管、信号电缆等,并将之集成线束,最大程度降低施工安全故障隐患及环境污染风险。

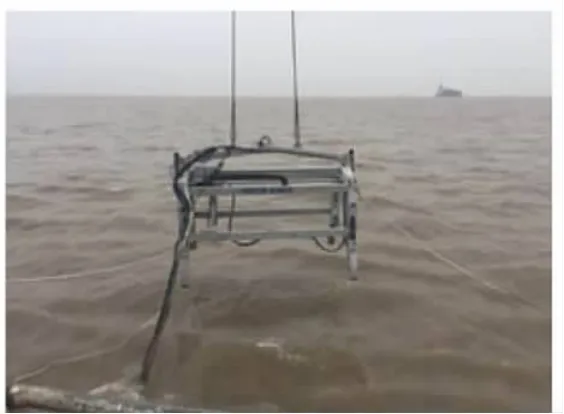

粗定位和精定位:待施工区域具备潜水条件后(平潮期为最佳),潜水员持定位器下潜至管道预定位置,将定位器固定在待作业管段两端。设备起吊下水,随定位器的钢丝引绳到达既定管段,半锁定抱管装置,完成粗定位。潜水员再根据切割范围,轴向移动水下射流设备,微调后通知水上操作人员完全锁定抱管装置,完成精定位。解除吊装缆绳及钢丝引绳,保留定位器。水下射流设备及线缆束吊装入水见图4。

图4 水下射流设备及线缆束吊装入水

5.2 混凝土切割流程

创新切割工艺流程和施工方法。经过反复计算、分析和试验,确定了一套高效而安全的切割流程和工序,事实证明行之有效,极大地提高了清除效率,减少了水下作业时间。

(1)精定位完成后,启动液压控制系统,喷嘴不带负荷试运转,潜水员确认高压水喷嘴行程区间无障碍,可安全运行。潜水员出水,工作船甲板待命。

(2)开启高压泵机组,喷嘴自管顶开始沿轴向切割清除混凝土,轨迹宽度约为8 cm,每完成一条,自动步进或人工控制沿环向向下移动一个步距。将混凝土配重层按照如图5所示的形状切割清除,管顶(即钢管横切面12点钟位置)破拆宽度为0.4 m,两侧3点钟与9点钟位置破拆宽度为0.2m。再完成如图5所示的两侧环状切割。

图5 切割清除形状示意

(3)如上所述切割完毕后,潜水员入水将两侧环与12点钟位置的配重层钢筋逐根剪断,然后采用液压扩张器在12点钟位置将混凝土配重层钢筋向两侧扩张分离,边缘翘起后利用吊机辅助向两侧剥离,借助吊机拉力和配重层本身重量,使配重层脱离管体。

(4)清理管体混凝土及防腐层残留:喷嘴每沿管道轴向往返1次为计数单元,每个位置往复3次环向步进1次。水上操作人员通过计数显示、作业区域声谱分析以及潜水员探摸检查确认清除情况,完成本段清除。

(5)设备就位范围2 m工作段内的混凝土清除完毕后移位至下一工作段,直至计划内的所有混凝土切割清除完毕。

5.3 设备移位

轴向每2 m为一个工作段,完成上一工作段的清除工作后,潜水员入水辅助精确定位到下一工作段,步骤如图6所示。

图6 设备移位流程

5.4 切割清除施工效果

吊装出水脱离管体的混凝土配重层如图7(a) 所示,块体完整、切口整齐、无明显变形,非常像一件“对襟混凝土马甲”,好于预期设计效果,既降低了工作支持船吊装和使用频率,又大幅减少了清除工作量。配重层内侧面与防腐层的脱离也很彻底,无明显粘连现象,如图7(b)所示。为配重层及防腐层残留清除提供了便利,如果有大块残留或局部凸起,将对喷嘴行走带来不确定性。从未剪断钢筋网的管道横截面3、9点钟位置(见图7(c))可以看到,原配重层钢筋配置稠密,水下作业困难;更能够直观看出水射流切口整齐,切割清除效果良好。

图7 混凝土层切割清除施工效果

通过对出水混凝土配重层的直观状态、潜水员钢管表面探摸检查和声呐扫侧结果等的综合判断,除受损点本身外,海底管道钢管表面光滑、整洁,施工效果好于设计预期,为管卡安装提供了基础条件,满足管卡安装密封要求。

6 结束语

基于高压水射流的在位切割海底管道混凝土配重及防腐层的施工技术在作业环境恶劣的杭州湾舟山复杂海域的首次成功实施,丰富了国内海底管道混凝土配重水下在位破拆清除技术,积累了在海水能见度低且海流速度大的工况下高压水射流技术应用经验,形成了一系列布锚稳船、水下切割清除施工方法、工序等施工技术,可为今后类似抢/维修工程提供有力借鉴。