起始缆水下无线控制脱扣装置仿真分析和优化

李 斌,孟祥伟,林宇航,甘惠良,魏作水,陈建长,马天亮

1.海洋石油工程股份有限公司,天津 300461

2.天津市精研工程机械传动有限公司,天津 300409

海底管道的铺设是海洋油气田开发中的重要环节,海底管道在起始铺设时,需要先将起始锚布置在海底预设计区域,并将起始锚与起始缆相连。在铺管开始时,起始缆的另一端通过铺管船的托管架与海管起始端的管道终端结构(PLET)相连,之后铺管船沿预定路线前行,在起始锚提供的拉力下,逐步下放海管。铺管过程结束后,将起始锚及起始缆回收[1]。目前,完成海管起始铺设后需要潜水作业支持船RSV或DSV二次返回起始点,利用潜水员或ROV解开起始缆,整个工作需要1天左右的时间[2]。本文设计了一种起始缆水下无线控制脱扣装置,利用该装置可以实现无线遥控解开起始缆或绑在桩腿上的缆绳,施工效率可提升80%左右,极大节省了时间和设备资源。

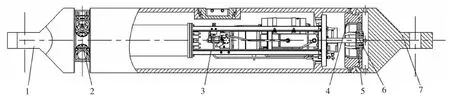

1 脱扣装置原理

脱扣装置原理如图1所示,装置由7部分组成,分别为外筒1、水下通信装置2、驱动组件3、锁紧块4、推座5、推座固定连接座6、脱离筒7。

图1 脱扣装置原理

外筒起到整个脱扣装置的固定和支撑作用;水下通信装置直接固定在外筒上,在外筒内部通过电缆与驱动组件相连,用来接收脱扣信号;驱动组件通过支架固定在外筒内部,由电池、控制模块、液压泵和液压油缸等组成,为脱扣装置脱开提供驱动;外筒与脱离筒的连接与固定通过锁紧块实现,锁紧块设计有圆弧凸台和斜面凸台,外筒与脱离筒在其连接部位也设计了凸台,其外形轮廓与锁紧块相同,使两筒在接合的情况下能够被锁紧块固定,锁紧块的位置由外筒内部的圆弧凹槽和定位销共同确定,锁紧块可以沿外筒的圆弧凹槽翻转,翻转的角度由推座控制;推座通过固定连接座固定在驱动组件的液压缸活塞杆上,随活塞杆移动,当推座位于活塞杆最大伸长量时,锁紧块被压紧在脱离筒上,使脱离筒与外筒保持连接状态,活塞杆收缩时,推座向收缩方向移动,当负载较大,脱离筒作用在锁紧块上的径向分力足以克服脱离筒与推座之间的摩擦力时,锁紧块随着推座移动而翻转;当负载较小时,脱离筒作用在锁紧块上的径向分力小于静摩擦力,为保证这种情况下也能够使脱离筒脱开,在锁紧块与推座的接触面上设计了斜坡,当推座移动到斜坡位置时,会推动锁紧块翻转,从而实现脱开。脱扣装置的工作过程如下:该装置在水下待机时,驱动组件处于待机状态减小功耗,液压缸活塞杆伸出,使推座固定在锁紧块尾端,锁紧块在推座的固定下将外筒和脱离筒锁紧在一起;当水下通信装置接收到脱扣信号后,驱动组件由待机状态激活,控制液压缸活塞杆收缩,推座随活塞杆移动,推动锁紧块翻转,当锁紧块翻转一定角度后,脱离筒在负载拉力作用下与外筒脱开,实现起始缆脱扣。在负载拉力为539 kN时,驱动组件能提供的最大脱扣拉力为58.8 kN。

2 脱扣装置动力学分析

为了保证起始缆脱扣装置能够在驱动组件最大拉力范围内正常完成脱扣动作,需要对其脱扣所需拉力进行动力学仿真分析,若仿真得出的脱扣拉力大于设计拉力,则进行优化。

2.1 仿真模型建立

应用ADAMS软件进行起始缆脱扣装置的动力学分析。在建立动力学分析模型前,先对模型做些简化[3]:第一,本次仿真分析的主要是脱扣动作部分,由锁紧块和与其配合的筒体及推座组成,液压部分和电气部分不需考虑;第二,主要起固定及连接作用的部分,可以忽略;第三,外筒和脱离筒只保留连接部分,其余部分可简化;第四,由于推座形状简单,为减少模型导入过程中实体表面识别不准确,在ADAMS中建立圆环代替推座。

根据简化方案建立如图2所示仿真模型,各部件连接关系如下:外筒通过固定副与地面连接;脱离筒建立相对于地面的移动副,方向沿筒轴线指向脱离方向;推座建立相对于地面的移动副,方向与脱离方向相反;锁紧块与筒体及推座之间通过接触力连接,接触力参数的设置对仿真结果影响很大,因此必须设置准确[4];在脱离筒上建立一个方向与脱离方向相同的力,作用点在筒口圆心处,模拟负载拉力,修改拉力进行仿真可以模拟不同载荷下装置的工作情况。在推座与地面间的移动副上建立驱动,模拟液压系统对推座的脱扣拉力,选择位移驱动形式,该驱动在移动方向上的受力峰值就是完成脱扣动作所需的最大拉力。

图2 脱扣装置动力学模型

2.2 仿真分析

根据脱扣装置的实际使用情况,设置仿真时的负载拉力由58.8 kN开始增加,逐渐增加至满载539 kN。读取作用在推座上的峰值拉力,该峰值就是完成脱扣所需的脱扣拉力。由于作用在推座上的为位移驱动,因此无论负载拉力为多大,模型都能正常完成脱扣,但是只有脱扣拉力小于设计拉力58.8 kN,才能看作是满足设计要求。仿真曲线如图3所示。

图3 不同负载下脱扣所需拉力仿真曲线

脱扣装置在负载58.8 kN时,脱扣拉力就达到了47.4 kN,处于较大的水平。负载拉力117.6 kN时,脱扣拉力为59.6 kN,超出了最大驱动拉力,说明装置此时已经无法完成脱扣。负载拉力为539.6 kN时,脱扣拉力为111.1 kN,约为最大驱动拉力的2倍。脱扣装置在负载大于117.6 kN时无法完成脱扣,说明目前的设计不能满足需求。负载拉力每增加58.8kN,脱扣拉力增加并不大,在9.8kN左右。按照此规律测算,当负载为0时,脱扣拉力应为39.2 kN左右,这说明脱扣装置自身存在阻力,阻碍脱扣动作完成,必须进行优化。

3 脱扣装置静平衡分析与优化

3.1 脱扣装置静平衡分析

对装置脱扣过程中的受力进行分析:负载拉力通过挂钩分配在8个锁紧块上,由于锁紧块与挂钩接触面为斜面,因此其受力可分解为水平指向脱离方向的轴向力和垂直指向脱离筒轴线的径向力;径向力将锁紧块压紧在推座上,驱动组件在拉动推座移动时,其拉力主要用来克服锁紧块与推座间的摩擦力;负载越大,径向力越大,则摩擦力越大,脱扣拉力也越大。当负载为0时,锁紧块不受径向力,锁紧块与推座间不应存在摩擦力。因此对装置进行静平衡分析,观察负载为0且推座没有移动情况下各部位受力。

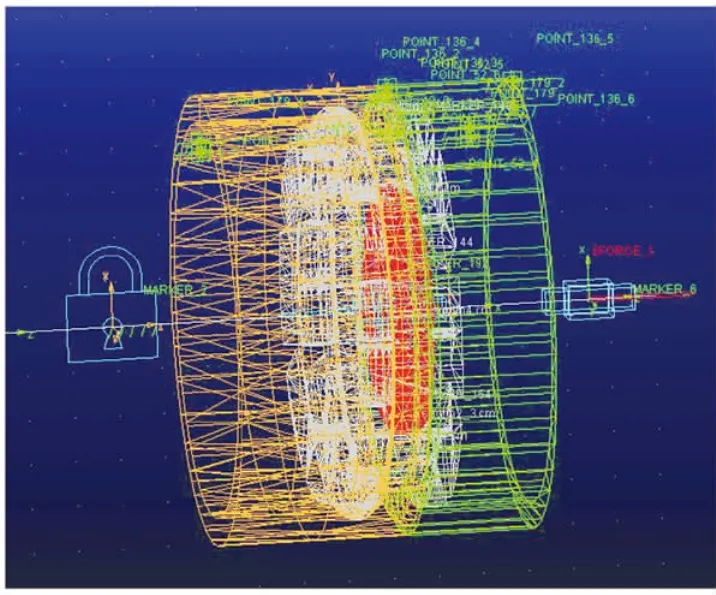

静平衡仿真锁紧块受力如图4所示,红色直线表示锁紧块与挂钩之间的力,白色直线代表锁紧块与外筒之间的力,黄色直线代表锁紧块与推座之间的力。

图4 静平衡状态下锁紧块受力示意

在负载为0时,锁紧块与筒体及推座之间都有力存在,各部位受力峰值见表1。这些力表明锁紧块处于被筒体和推座挤压的状态,因此负载为0时,就需要较大脱扣拉力。该状态主要是锁紧块与其他部件配合尺寸设计不合理导致的,不仅会导致脱扣所需拉力增大,在实际使用中也可能出现安装困难等问题。

表1 锁紧块静平衡受力数值

3.2 脱扣装置优化

穿透深度是ADAMS软件根据受力计算出的部件互相嵌入深度,可以近似的认为是干涉量[5]。锁紧块与筒体接触部分最大穿透深度为0.178 mm,与脱离筒部分最大穿透深度为0.188 mm,与推座部分最大穿透深度为0.279 mm。

为了消除静平衡状态下锁紧块受力,根据仿真穿透量,在锁紧块与外筒和挂钩接触面分别增加0.2 mm间隙,锁紧块与推座接触面增加0.3 mm间隙。进行静平衡仿真,受力示意如图5所示。

图5 优化后锁紧块受力示意

增加间隙的情况下,只有锁紧块圆弧部分存在受力情况,但受力较小仅为58 N,可能是建模中几何误差导致的,可以忽略。

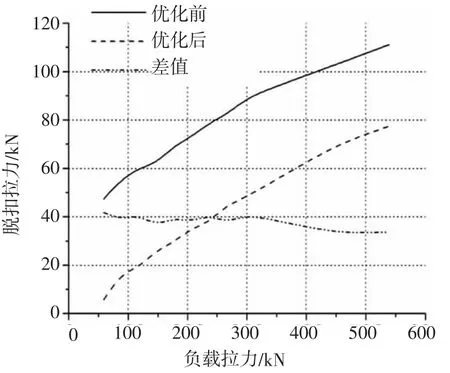

对优化后的模型进行不同负载情况下的仿真,脱扣拉力见图6。

图6 优化后脱扣所需拉力曲线

优化后,负载拉力为58.8 kN时的脱扣拉力由优化前的47.4kN减小到5.8 kN,减小量为41.7 kN,优化效果明显。在不同负载的情况下,脱扣拉力减小的平均值为38.1 kN,与2.2节分析的优化前0负载脱扣拉力39.2 kN很接近,可以认为此时已经完全消除了自身干涉。但是在负载为465.5 kN时,脱扣拉力为70.7 kN,仍大于设计值58.8 kN,无法完成脱扣。装置还需要继续进行优化。

影响脱扣拉力的主要因素有材料属性、接触面的粗糙度、锁紧块与各部件的间隙等。由于调整锁紧块与各部件间隙只需调整锁紧块尺寸参数,相较其他影响因素容易实现,因此仍然选择调整尺寸进行优化。锁紧块与各部件的接触面中,与推座接触面形状最规则,受力也简单,比较容易判断尺寸变化对受力的影响,因此选择增加该部分接触面间隙进行优化脱扣拉力。在已优化的基础上继续增加锁紧块与推座间隙并进行仿真,结果见图7。

图7 增加推座间隙后脱扣所需拉力曲线

当锁紧块与推座间的间隙增加至0.5 mm时,负载539 kN情况下脱扣拉力为52.1 kN,小于设计拉力58.8 kN,能够正常完成脱扣动作。

4 试验验证

为了验证仿真结果的准确性,搭建了脱扣装置的试验样机(见图8),该样机省略了水下通讯组件和驱动组件,外筒和脱离筒只保留了连接部分,用两台拉力千斤顶分别与推座和脱离筒相连,模拟脱扣拉力和负载拉力。

图8 脱扣装置试验样机

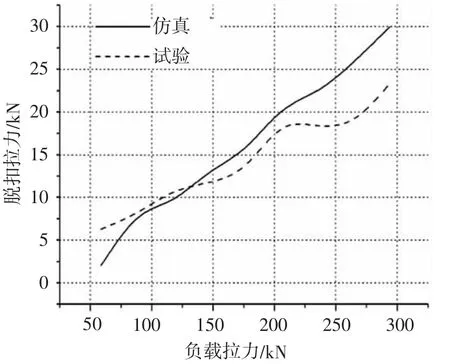

调整试验装置的拉力千斤顶,使负载拉力由58.8 kN逐渐增加至294 kN,进行多次试验,脱扣拉力曲线见图9。

图9 脱扣拉力试验与仿真曲线

负载为58.8 kN时,试验脱扣拉力为6.3 kN,大于仿真脱扣拉力;随着负载拉力增加,试验与仿真脱扣拉力的差异减小,至负载约127 kN时二者差异为0;负载继续增加,试验与仿真脱扣拉力差异开始增大,且试验值小于仿真值,至负载265 kN时,二者差异达到最大,为6.7 kN;负载由265 kN继续增加,仿真与试验差异基本保持不变,稳定在6.7 kN左右。通过对比发现,在负载较小时,试验曲线的增长率小于仿真曲线,负载达到265 kN后,二者增长率趋于一致。整体来看二者脱扣拉力数值差异不大,根据试验结果计算不同负载拉力下的平均仿真精度为85.6%,说明仿真结果准确性较高。

5 结论

本文提出了一种起始缆自动脱扣装置,可以在海管铺设作业中提升效率、节约设备。为了验证自动脱扣装置能否满足要求,建立了该装置设计状态的动力学模型,并进行了仿真分析。分析结果表明:该装置设计状态不能满足使用需求。根据仿真结果进行了分析,并制定了优化方案。对优化后的动力学模型又进行仿真,仿真结果显示:通过优化,自动脱扣装置在最大负载的情况下能够在设计脱扣拉力范围内完成脱扣,满足使用要求。为了验证仿真分析的准确性,搭建了脱扣装置的模拟试验装置,进行了脱扣试验,试验结果与仿真结果很接近,根据试验结果计算的仿真精度为85.6%,说明仿真分析有较高的准确性。