单轴荷载下聚氨酯固化道床碎石道砟体压缩性能研究

余思昕 ,肖杰灵 ,景璞 ,杜帅,熊震威

(1.西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031;2.西南交通大学 土木工程学院,四川 成都 610031)

有砟轨道应用广泛,但道床的散体性影响了轨道结构的稳定性、耐久性和平顺性。聚氨酯固化技术可加强散体道砟的整体性,在有砟轨道过渡段刚度调整、飞砟防治和道床结构强化等方面均有应用[1]。通过对有砟道床的全断面或局部灌注聚氨酯材料,经微发泡后填塞道砟孔隙,形成了一种胶结的碎石颗粒体结构[2]。近年来聚氨酯固化结构引起了科研工作者广泛的关注。WOOD‐WARD 等[3−4]研究认为聚氨酯加固有砟道床可有效保持轨道框架稳定,实现道岔区和过渡段的刚度过渡,减少轨道的维护工作量。CAI 等[5]基于多体系统动力学理论和有限元方法,研究了聚氨酯固化道床在重载铁路隧道中的动力特性。王红[6]比较了道砟胶结和聚氨酯固化技术的优缺点和应用条件。郄录朝等[7]通过聚氨酯固化道床的足尺模型试验,研究了道床的弹性、累积变形等力学性能,提出聚氨酯固化道床相较于有砟道床,具有更好的弹性保持能力和抗累积变形能力。KEENE 等[8]采用单轴压缩及循环荷载下的弯曲试验,对比了聚氨酯及水泥等胶凝材料与道砟黏结后的力学性能差异。徐旸[9]通过试验曲线标定离散元聚氨酯固化道床立方体试件模型,探究不同试件厚度的残余变形和动位移幅值随荷载的变化规律。贾文利[10]对聚氨酯固化道床立方体试块进行了单轴抗压试验,研究不同聚氨酯材料和不同养护时间的试块强度与变形间的关系。上述研究主要侧重于固化道床结构的整体力学性能及工程应用评估,缺乏聚氨酯固化道床试件受压过程中,结构的力学性能变化规律,以及聚氨酯和道砟间破坏机理的研究,而结构细观力学研究对掌握结构整体承力特性及破坏机理尤为重要。相关研究表明,单轴压缩试验与反复加载试验是研究材料基本力学性能的主要试验。杨大方等[11]对单轴压缩下的细砂岩的裂纹扩展、破坏过程进行了描述,得到了材料的主要破坏模式;徐浩等[12]采用电子万能试验机,研究了单轴反复荷载下水泥乳化沥青砂浆的力学性能,提出了反复荷载下该材料的应力−应变曲线方程。李俊华等[13]采用低周反复荷载研究高强混凝土柱的受力性能,通过滞回曲线研究其耗能能力。考虑到固化道床主要承受轨枕传来的轮轨垂向荷载,下面将通过对特制的聚氨酯固化道床试块进行单向和反复加载试验,研究在加载过程中的残余应变和能量耗散规律;并通过单轴压缩试验,获得材料的应力−应变曲线,观察加载过程中裂缝的出现、扩张直到破坏的全过程以及试件最后的破坏行为,观察破坏后聚氨酯与道砟的几何形态,分析聚氨酯与道砟间的相互作用关系。

1 试验方案

1.1 试验方法

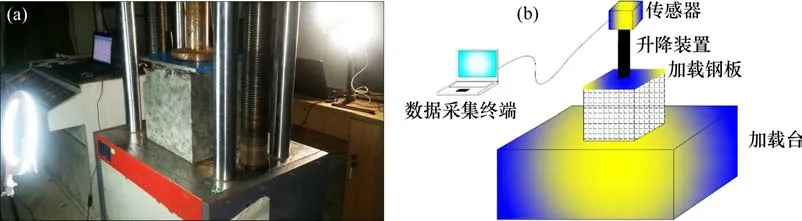

采用WDW 系微机控制电子万能试验机进行控制加载。力由受压方向的荷载传感器测试,位移由高精度位移传感器量测,其精度为0.001 mm。放置试块前,在底座与加载头部涂抹润滑剂,消除界面摩擦的影响。为进行均匀加载,消除间隙,在加载面上放置一块350 mm×350 mm×10 mm 的钢板,正式试验前应进行一定的预载。对黏弹性材料进行压缩试验时,加载速率对试验结果有较大的影响[14]。为保证加载时试件处于准静态受力过程,参考典型的黏弹性材料——沥青混合料的试验规程[15],将试验加载速率设为2 mm/min。试验装置如图1。

图1 试验装置Fig.1 Test apparatus

1.2 试件制作

选用经水洗、烘干的特级道砟,考虑道床断面的尺寸和碎石颗粒的边界效应,制作尺寸为350 mm×350 mm×350 mm 的聚氨酯碎石道砟试件。使用的聚氨酯发泡材料由多元醇组合料(A)与异氰酸酯组合料(B)构成,组合料中包括扩链剂、发泡剂、匀泡剂和催化剂等辅助剂,材料的性能与发泡环境相关,10%压缩强度约为11~14 kPa,拉伸强度约为250~280 kPa,撕裂强度约为500~600 N/m。A 料与B 料按1:0.7 的质量比混合,聚氨酯混合料质量约为7 kg,采用搅拌机充分搅拌后由顶部灌注模具中,起发时间约为20 s,表干时间约为80 s。使用的道砟质量约为73 kg,道砟装入模具时,应分层振捣击实3 次,确保密实度达到1 700 kg/m3。灌注完毕后加盖400 mm×400 mm 的钢化玻璃板,并作用一定的荷载于其顶部,确保不因聚氨酯膨胀将道砟顶起。为保证聚氨酯材料发泡充分,环境温度应控制在20~30 ℃,当发泡完毕并达到稳定强度后可进行拆模,试件固化前后对比如图2所示。

图2 聚氨酯固化道砟立方体试件Fig.2 Polyurethane reinforced ballast cube specimen

2 单轴压缩荷载下的试件力学性能分析

测试聚氨酯固化道床试样的应力−应变曲线如图3所示。

由图3可看出,试件在开始加载到最终破坏的过程中主要经历4个阶段。

图3 试件单轴压缩应力−应变曲线Fig.3 Uniaxial compression stress-strain curve of specimen

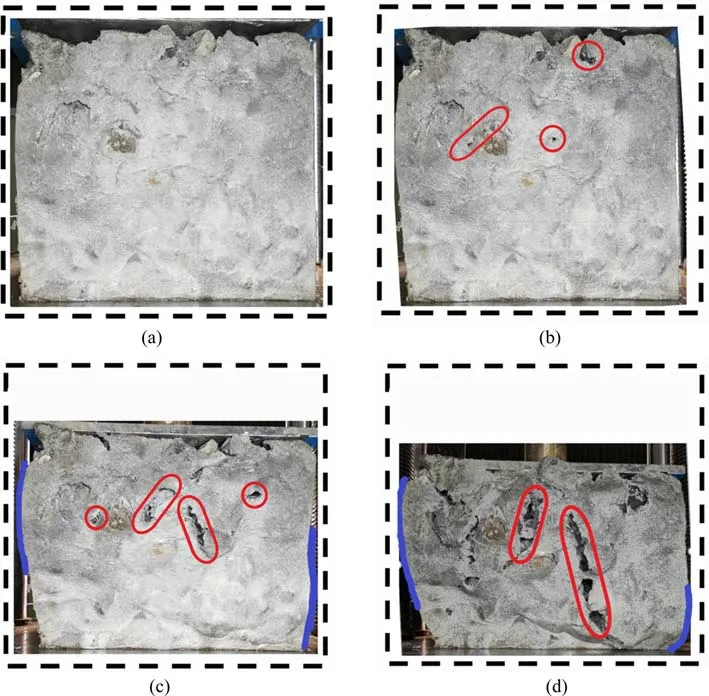

AB为“刚度强化”阶段,受预压荷载影响,加载前应变初始值约为0.01,初加载后,应力−应变曲线切线斜率逐渐增大,刚度从0.55 kN/mm 逐渐增大至约3.0 kN/mm,增长率约550%,平均刚度约为1.18 kN/mm(即AB段割线刚度)。试件外形并无明显变化,仍呈现方形,表面聚氨酯出现“褶皱”现象,这与砟胶混合体受载时所表现的不同特性有关。初期传力最先由道砟颗粒接触传递,颗粒产生相互移动趋势,颗粒间的聚氨酯材料随之产生变形,形成“褶皱”;随着荷载的增加,道砟接触点增多,当内部达到一定密实度后,道砟体逐渐形成稳定的受力框架,参与整体结构受力,分担聚氨酯承受的荷载,并随着这种参与度的增强,结构刚度随之强化,试验现象如图4(a)所示。当应力达到0.18 MPa,应变约为0.07 时,对应图中B点时,强化阶段结束。

图4 试件单轴压缩过程试验现象Fig.4 Experimental phenomenon of uniaxial compression of specimen

BC为“刚度稳定”阶段,此时应力应变曲线接近直线,试件刚度稳定在3 kN/mm 左右,道砟颗粒与聚氨酯在该阶段形成一个协调的组合体共同承载;二相材料及其黏结界面均处于弹性工作范围,试件受力变形稳定,呈现出线弹性状态。随着垂向变形的增大,试件逐渐出现侧向膨胀现象。当垂向加载平均应力0.5 MPa 时,试件垂向应变约为0.11。因碎石道砟多由玄武岩、花岗岩等硬质岩石加工而成,材料自身的可压缩性极低;持续加压下,道砟颗粒体将向侧面迁移、流变;而聚氨酯材料凭借良好的黏结性和延展性,能很大程度上控制道砟颗粒脱离组合体。当随着应力的不断增大,聚氨酯强度与颗粒摩擦自锁无法限制道砟间的迁移趋势时,道砟颗粒与聚氨酯的黏结界面处将逐渐滋生微小的裂纹,并逐步向聚氨酯材料内扩展。试验现象如图4(b)所示。当加载应力达到0.55 MPa,应变约为0.12 时,对应图中C点时,稳定阶段结束。

CD段为“刚度衰减”阶段,随着加载荷载持续增大,道砟间相对位移的趋势不断增强,并由于在弹性阶段萌生的小裂缝不断累计,聚氨酯材料对于道砟的黏结限制作用逐渐减弱,道砟间发生相对位移的趋势进一步增大,裂缝相互间出现贯通,且尺寸进一步扩大,并向内部扩散。最终主裂缝形成于试件中部,体现为由黏结界面的撕裂带动聚氨酯材料的开裂。试块应变加剧明显,应力增加减缓,出现结构刚度退化现象,试件刚度由3 kN/mm 衰减至0 kN/mm,平均刚度约为0.72 kN/mm。在此阶段内,能够明显听见试件内部发出声响,可能是由于道砟发生破碎或道砟间摩擦错动发生碰撞引起。由于道砟原有稳定的受力框架遭到破坏,应力−应变曲线出现较多的毛刺。道砟向前后、左右膨胀臌曲明显,试验现象如图4(c)所示。当应力达到0.81 MPa,应变约为0.25时,对于图中D点,此时为曲线峰值点,承受的荷载值达到最大。

DE段为“结构破坏”阶段,试块的应力在D点达到峰值,出现应变大幅度增加,应力迅速减小的现象。试件中部表面的主裂缝从上至下、由内向里出现贯通性撕裂。在压力作用下试块出现塌陷、倾斜,裂缝周围道砟间的聚氨酯材料失去力学作用,道砟颗粒间的接触传力骨架被破坏,试件无法均匀承受荷载,最终失去承载能力,试验现象如图4(d)所示。

3 反复荷载下的试件力学性能分析

考虑到列车荷载的反复作用特性,为进一步探究聚氨酯固化道床的力学性能,对试件进行反复加卸载试验。根据已有研究[9]及《铁路工务技术手册——轨道》[16]规定,对试件进行逐级加载,设置的应力条件分别为0.2,0.3 和0.4 MPa,获得其加卸载应力应变曲线如图5 所示。测试结果表明,试件在经过10次加卸载后,其应力−应变曲线逐渐趋于稳定,残余应变增长率越来越小,可认为此时已达到相应应力条件下的基本稳定状态。各加载工况首次加载与后续加载的应力应变曲线存在较大差异,这与试件初次受载,内部道砟与聚氨酯仍处于相对松散的自然状态,聚氨酯发泡过程中存在着部分空隙等因素有关。在受荷载作用后,道砟体结构发生微量调整,消除了试件内的组合间隙,实现了道砟颗粒与道砟胶的协同受力,结构达到了一个稳定的受力状态,呈现出较为稳定的弹塑性特性。因此,在应用时,应对聚氨酯固化道床结构进行充分的预加载,以便获得性能稳定的固化道床结构。

图5 反复荷载下的应力−应变曲线Fig.5 Stress-strain curves under repeated loads

显然,试件在循环加卸载过程中存在着耗能现象。研究表明:试件的滞回环面积与滞回能的大小成正比,可以反映试件在循环荷载下的能量耗散能力;每次加载的滞回环面积,应为对应加载周期内应力−应变曲线围成的闭合曲线的面积[17]。应力−应变的乘积为试件的应变能,滞回环的面积即为体积耗能,由此可计算试件的单位体积耗能。

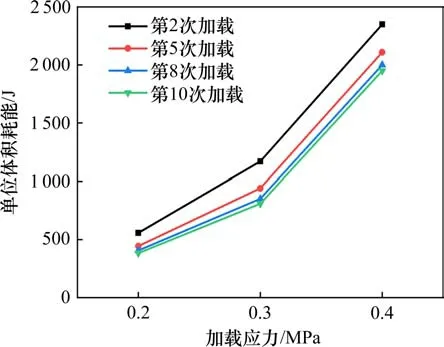

针对同一加载次数条件下,不同应力水平对耗能的影响进行分析,如图6所示。

图6表明,单位体积能耗随着加载应力的增大而增加,说明应力越大时,聚氨酯试件的耗能能力越强,且随应力水平的增长而耗能更趋明显;在基本稳定状态下,试件的单位体积耗能在0.2,0.3和0.4 MPa应力下分别约为383,808和1 950 J,应力每增加0.1 MPa,试件的单位体积耗能增强约2.1~2.4倍。

图6 单位体积耗能与加载应力的关系Fig.6 Relationship between energy dissipation per unit volume and loading stress

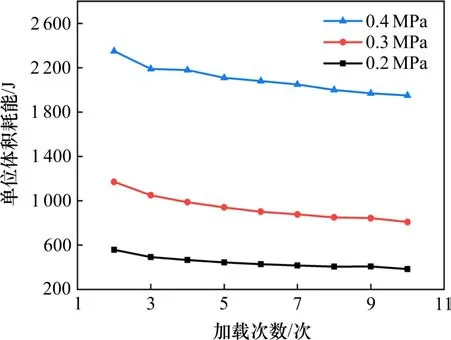

针对同一应力水平下,不同加载次数对耗能的影响进行分析,如图7所示。

图7 单位体积耗能与加载次数的关系Fig.7 Relationship between energy dissipation per unit volume and loading times

图7表明,单位体积耗能随着加卸载次数的增加而减小,尤其在前期的加载中减少的较为明显;结合图6发现,在加载后期试件每次加卸载后的单位体积耗能的减小量在不断缩小;应力0.4 MPa时,试件的耗能平均减小量在第2~5次加载、第5~8 次加载和第8~10 次加载分别为60(J∙m-3)/次,37(J∙m-3)/次和25(J∙m-3)/次,减小率分别约为39%和23%,耗能性能有逐渐稳定的趋势。这是由于试件多次加载后,结构内的道砟经过反复流变、迁移,达到了一个较为稳定的能量耗散状态。

试件的耗能能力主要来源于道砟颗粒间的摩擦、冲击以及聚氨酯材料的张缩变形,能量消耗的形式主要为道砟的破碎、聚氨酯材料的开裂和以热能的形式发散到空气中。综上所述,试件在0.2~0.4 MPa的反复荷载作用下,能够保持较为稳定的耗能性能,且应力越大,耗能性能越强。

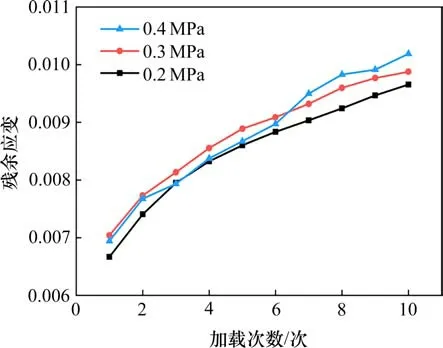

残余应变主要由试件内部聚氨酯材料的微小伤损引起。第一次加载时,残余应变因试件内空隙及不适应协同受力而尤为明显。在反复荷载下试件前期产生的伤损仍会对后续的性能产生叠加影响,故随着荷载次数增多残余变形不断增大。

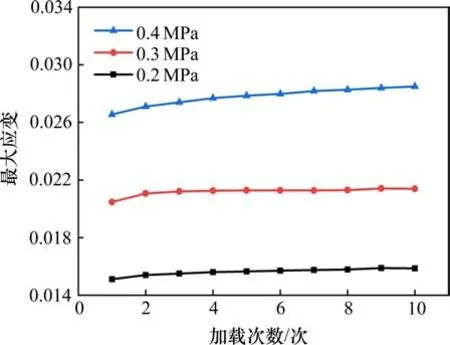

由图8可知,残余应变在荷载的反复作用下持续增长,故在线路运营过程中需加强对线路永久沉降的观测,以保持轨道平顺性的要求。由图9可知,试件的最大应变随着加载次数的增加而增加,主要变形集中在前3 次加载。应力为0.2 MPa 与0.3 MPa 的试件在第8 次加载后趋于稳定,可认为应力在0.2~0.3 MPa时,聚氨酯固化道床在反复疲劳荷载下具有较高的稳定性。但对于应力为0.4 MPa 的试件,最大应变随着加载次数呈现线性增长,10 次加载后仍有增长的趋势,说明该应力条件下试件出现反复荷载下的伤损加剧。

图8 残余应变随加载次数的变化Fig.8 Residual strain changes with the loading times

图9 最大应变随加载次数的变化Fig.9 Maximum strain varies with the loading times

4 结论

1) 聚氨酯固化道床经过初期受压,方可消除结构内部的间隙,使道砟与聚氨酯材料形成协调组合体,达到稳定的受力状态,故在线路正式运营前应进行充分的预压。

2) 聚氨酯固化道砟体单轴压缩所能承受的最大压应力约0.8 MPa;压应力为0.2~0.5 MPa 时处于刚度相对稳定区;当超过0.5 MPa 时,易出现刚度衰减退化现象,不利于结构的安全稳定性。

3) 聚氨酯道砟体在反复加载后,结构的耗能能力可以逐渐趋于稳定;且应力越大,试件耗能性能增强的尤为显著,在试件处于基本稳定状态时,应力每增加0.1 MPa 单位体积耗能增强2.1~2.4倍。

4) 反复加压试验表明,聚氨酯固化道砟体所能承受的最大应力在0.4 MPa 以内时,可防止残余变形显著累积,造成的轨面平顺性不良,保证行车品质与安全。结合单轴试验与反复荷载实验结果,为保证聚氨酯固化道床运营的安全性和耐久性,道床所受的最大平均应力宜控制在0.4 MPa以下。