含多间隙曲柄滑块机构动力学建模与特性分析

王 航, 郑雪山, 周 挺, 张国兴, 侯雨雷, 曾达幸

(1.浙江万里学院 信息与智能工程学院, 宁波315100; 2.燕山大学 机械工程学院, 秦皇岛 066004; 3.东莞理工学院 机械工程学院, 东莞 523000)

0 引 言

复杂多变环境对机械系统运行品质提出了越来越高的要求[1]。间隙的存在使得高端装备动力学模型呈现出高度非线性,非线性系统的参数发生变化会导致混沌现象。含有混沌运动的系统是一类具有初值敏感性和遍历性,看似无法预测,但是不收敛和不回归的非周期系统[2]。

伴随混沌现象与混沌理论的发展,混沌特性分析已成为热点研究问题[3-4]。Gogu等应用混沌特性对间隙问题进行研究,研究了其动力学模型[5-6]。此后,研究人员围绕这类机构性能分析、非线性特性、系统数学模型的建立以及机构验证等方面作了大量深入探究。钟顺等建立充液飞行器多频动作状态时燃料液体的晃动规律,获得系统多组参数时次谐分岔和异宿分岔的数值特性,明确了混沌运动现象产生的机理[7]。梁山等研究了具有非线性的2自由度1/4汽车悬架模型在路面不平度激励下发生的混沌振动,仿真和实验研究结果揭示了系统发生混沌振动的可能性[8]。马洪涛等研究了在一定的扭矩作用下,随着转速的增大,行星换向机构最终由周期运动状态突变为混沌运动状态[9]。文献[10]针对双级行星齿轮传动系统,依据相空间轨迹以及分岔图的方法探究系统的混沌运动规律,研究结果说明系统正常工作模型应符合周期运动规律。苟向锋探究了齿侧的间隙值改变对振动系统性能的影响,发现多组激励频率时系统能产生Hofp分岔现象[11]。孙涛等建立发动机对转双转子系统的动力学模型,研究了外转子发生突加不平衡故障后引起的转子动静碰摩对于对转转子响应的影响,分析了对转双转子系统的分岔与混沌现象[12]。

曲柄滑块机构可将旋转转变成平移运动,在传统机械、航空航天和机器人等领域都使用曲柄滑块机构,研究含间隙机构动力学问题具有普遍意义。本文以曲柄滑块机构为研究对象,考虑多组运动副间隙,构建了含多组间隙机构的动力学特性方程,分析发生间隙条件下机构动态变化特性,研究间隙的数目、大小和位置对机构存在的混沌特性的作用规律,并辨识了机构的混沌现象。

1 含间隙曲柄滑块机构动力学建模

1.1 转动副间隙描述

运动副构成元素间的运动状态可分为自由运动、接触运动和撞击,如图1所示。接触运动状态时,轴与轴套不发生分离,在惯性力和摩擦力一起作用时,伴随轴套和轴的分离转变为自由运动状态。自由状态下,轴在轴套所限制的区域内作自由运动,运动副元素间没有力作用。自由运动情形完结后,构成运动副的元素产生撞击而进入撞击状态。撞击状态完成后,轴的运动状态往往难以辨别,与撞击之前的恢复力参数、速率以及撞击完结后速率等方面有关联。

图1 含间隙转动副的运动状态

(1)

式中单位矢量n表示成:

n=e/e

(2)

(3)

将式(3)两边进行求导运算,可获得撞击点的速度为:

(4)

依据投影规律能够获取撞击点对于本身所在平面的切向速率vt与法向速率vn,可表示为:

(5)

撞击环节运动副构成元素的极大嵌入深度数值为:

δ=e-c

(6)

式中c表示间隙尺寸的数值,数值为:

c=Rj-Ri

(7)

式(7)的物理意义表示运动副构成元素半径之间的差值。当δ值不小于0时,运动副构成元素处在相互接触环节;当δ不大于0时,运动副构成元素处于自由状态;当δ等于0时,运动副构成元素之间产生撞击。

1.2 间隙铰链接触力模型

L-N模型既涉及撞击时产生的能量耗散,又考虑撞击体的材料性质、局部弹性形变和撞击速度等信息,普遍应用于具有间隙机构的研究中[14]。此模型将运动副构成元素间撞击环节的能量耗散、构成运动副元素的材料性质、构成运动副元素的弹性形变、撞击发生前各组构成元素速率等因素整合起来。其接触力模型的计算方程为:

(8)

刚度系数K的方程为:

(9)

(10)

(11)

式中:R1和R2为运动副构成元素的半径;δ1和δ2为运动副构成元素的等效弹性模量;υ1和υ2为泊松比;E1和E2为杨氏模量。

阻尼系数D的表达式为:

D=μδn

(12)

式中μ为滞后系数,计算公式为:

(13)

0≤ec≤1

(14)

在运动副构成元素完全弹性撞击情形下,ec取值为0;运动副构成元素在完全非弹性撞击情形下,ec取值为1。

由式(12)和式(13)可得:

(15)

因此,式(8)可表示为:

(16)

运动副构成元素之间是否发生撞击可以根据嵌入值δ的大小来分析,条件为:

(17)

当构成运动副元素互相存有接触情形时,处于碰撞范围出现撞击力作用。这组力的数值依据L-N模型求解,可表示为:

(18)

1.3 含间隙曲柄滑块机构动力学建模

(19)

进而有:

(20)

图3 含多间隙的曲柄滑块机构示意图

图4 含多间隙的曲柄滑块机构矢量图

根据图4计算各构件质心的坐标位置,以矩阵形式表示为:

(21)

对式(20)两边求导,可得:

(22)

由于间隙值

变化很小,忽略上式高阶项,展开余项为:

(23)

对式(21)两边求导,可得各构件质心线速度:

(24)

对式(23)两边求导,可得连杆角加速度:

(25)

对式(24)两边求导,可得各构件质心加速度:

(26)

通过具有间隙平面多刚体系统动力学分析,轴处于轴承中像异的运动情形具有分阶段函数的属性,能够将轴和轴承的运动属性一并展现在运动方程之中。当轴与轴承处在相互分离情形时,轴处于自由运动的情形;当轴承与轴处于接触情形时,轴受到轴承的约束力作用而处于约束运动中。因此,具有间隙的多刚体体系的运动情形,伴随轴与轴承接触状态的变化。假定具有间隙平面多刚体体系有m组运动副与n组零部件,开始构建多组构件运动学的表达式,便于依据拉格朗日乘子法,列写包含运动约束的运动规律。

平面多刚体体系里各个构件的质心位置表示成(x,y)T,构件的方位角表示成(φ,ω),则第i个构件的广义坐标为:

qi=[x,y,φ,ω]T

(27)

系统n个构件的广义坐标为:

q=[q1,q2,…,qn]T

(28)

第i个构件的运动约束方程矢量为:

Φi=[x,y,f,ω,t]T

(29)

系统的约束方程为:

Φ(q,t)=[Φ1,Φ2,…,Φn]

(30)

在间隙内部引入等效接触力后,系统包含拉格朗日乘子的动力学公式表示为:

(31)

当间隙内部发生撞击时,引入单位阶跃函数s(δ),其表达式为:

(32)

撞击力大小为:

F=s(δ)(Fn+Ft)

(33)

在间隙内部引入等效接触力后,系统方程最终形式为:

(34)

2 间隙参数变化对机构动力学影响仿真

选定机构各个构件材料为45钢,其相关参数如表1所示。在动力学仿真中,设定滑块和连杆之间的转动副C处存在间隙,选取求解两组周期作为输出项,分别求取间隙半径为0.3、0.5和1.5 mm时的动力学响应结果。仿真参数如表2所示,角速度ω=20π rad·s-1。

表1 曲柄滑块机构各构件几何参数和质量特性

对含C处间隙曲柄滑块机构进行动力学仿真,运动副构成元素的相和轴心运动轨迹如图5所示,考虑1.5 mm间隙情形时的数据,位移和速度庞加莱截面图如图6所示。

(a) 间隙0.3 mm X轴相轨迹

(d) 间隙0.5 mm Y方向相轨迹

(g) 间隙0.3 mm轴心轨迹图

表2 含C处间隙曲柄滑块机构动力学仿真参数

由图5(a)和图5(c)可以看出,间隙尺寸为0.3和0.5 mm时,间隙之间X轴的相轨迹曲线变化偏小,整体形态总体不会发生改变;图5(b)和图5(d)显示,间隙尺寸为0.3和0.5 mm时,间隙内部Y轴的相轨迹改变较为显著,伴随间隙值升高,Y轴的混乱情形更加显著。

由图5(g)和图5(h)可以看出,间隙尺寸为0.3与0.5 mm时,轴心轨迹基本一样且均产生撞击聚集;由图5(a)、图5(c)和图5(e)可以看出,间隙尺寸为某一值时,间隙内部X轴相轨迹将发生突变,其中图5(e)相轨迹中显现两组相接近的“吸引子”的聚集区域;由图5(b)、图5(d)和图5(f)可以看出,间隙值到达特定时间隙内部Y轴的相轨迹同时也会产生突变,其中图5(e)相轨迹中Y轴的混乱程度更加明显,整体结构更加发散。

由图6(a)和图6(b)可以看出,间隙之间X轴与Y轴上的庞加莱截面均展现散点形态,X轴上的点出现显著的聚集形态,Y轴上的点愈加的分散,进一步证实了间隙内部Y轴的混乱程度比X轴的混乱程度显著。由图5(e)和图5(f)可以看出,由于图5(e)相轨迹中出现两个类似“吸引子”的集中区域,相轨迹约束能力显著。三组间隙情形时Y轴相内部一直没有发生“吸引子”的聚集区域,伴随间隙值加大,X轴的相轨迹发生分岔形态后,最终致使相轨迹发生突变形态。

(a) X方向庞加莱截面

在Adams模型中,B、C处添加代表轴和轴套的两个半径不同的球体,取0.3 mm的半径差体现间隙,分析多间隙机构动力学行为,仿真分析的结果如图7所示。由图7(a)和图7(b)对比可知,B、C间隙内部在X方向能发生两个“吸引子”,B处“吸引子”比C处“吸引子”的吸引作用显著,B间隙X方向内部相轨迹规则更强,C间隙X方向内部散乱程度愈加凸显。由图7(c)和图7(d)对比可知,B、C间隙之间在Y方向出现的“吸引子”数目相异;由图7(c)可以看出,B间隙Y方向出现距离相较接近的三组“吸引子”,对相的束缚能力更显著,据此B间隙的Y方向上相轨迹较为规律;由图7(d)可以看出,C间隙Y方向出现一个“吸引子”,且这组“吸引子”对相的束缚性能相比B间隙处更小,与B间隙作比较,C间隙Y方向的相轨迹更加发散。

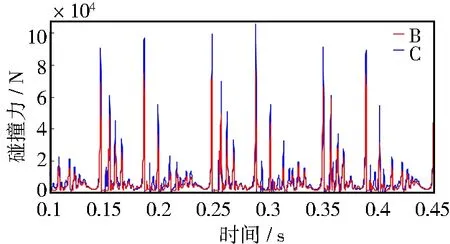

由图7(e)和图7(f)对比可知,C间隙之间的轴心间轨迹规律性比B间隙之间的轴心间轨迹更弱,B间隙两者间的轴心撞击点集中在轴心的两侧,而B间隙两者间的轴心撞击点大多数散布在轴心四周。B间隙内部撞击更加聚集,C间隙内部的撞击分散程度更高。由图7(g)可以看出,C处的撞击力对比B处的撞击力更高,表明C处的混乱程度高与其内部的撞击力大小存在重要关联。可以看出,多组间隙情形时,间隙之间展现剧烈的非线性形态。间隙值为0.3 mm时,B处的混乱状态较C处减小更多,C处的撞击力比B处更强,表明远离驱动副的铰链之间混乱程度更加显著。

(a) B间隙X轴相轨迹

(d) C间隙Y轴相轨迹

(e) B间隙轴心轨迹图

(f) C间隙轴心轨迹图

(g) B以及C间隙的撞击力

(h) 滑块的速度曲线

(i) 滑块的加速度曲线

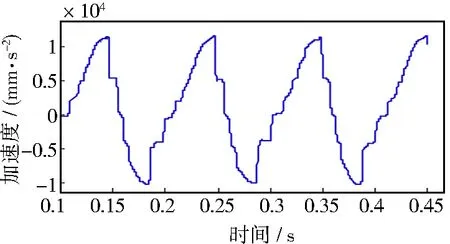

(j) 滑块移动曲线

在Adams模型中,依次解算B与C处间隙半径等于0.2、0.3及0.5 mm情形时的动力学影响结果。滑块的输出响应如图8所示。由图8(a)、图8(b)与图7(j)对比可知,间隙分别位于B、C处和同时位于B、C处时,滑块位移变化不大。说明间隙的位置与数目对滑块的位移输出影响不大。由图8(c)、图8(d)与图7(h)对比可知,含C处间隙滑块速度曲线出现的波动比含B处间隙强烈;含多间隙滑块速度曲线出现波动比含单间隙强烈。说明间隙的位置与数目对滑块的速度输出有较大影响。由图8(e)、图8(f)与图7(i)对比可知,含C处间隙滑块加速度曲线出现的波动比含B处间隙强烈;含多间隙滑块加速度曲线出现波动比含单间隙强烈。说明间隙的位置与数目对滑块的加速度输出有较大影响。

3 含间隙曲柄滑块机构混沌现象辨识

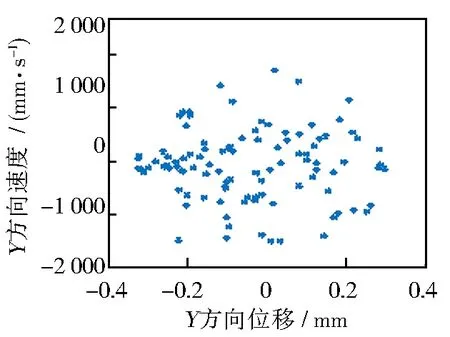

根据定量法(李雅普诺夫指数)和定性法(庞加莱映射法)对间隙值为0.3mm的多间隙曲柄滑块系统的混沌特性开展了研究。含间隙曲柄滑块机构的庞加莱截面如图9所示。可以看出,机构庞加莱截面的各点相互不重复,各组点的散布图表明该系统无周期性的解,表明系统处于混沌运动形态,证明两组间隙Y方向分量的混乱程度愈发显著。

(a) B处间隙滑块位移图形

(b) C处间隙滑块位移图形

(c) B处间隙滑块速度图形

(d) C处间隙滑块速度图形

(e) B处间隙滑块加速度图形

(f) C处间隙滑块加速度图形

(a) B间隙X轴庞加莱截面

(b) C间隙X轴庞加莱截面

(c) B间隙Y轴庞加莱截面

(d) C间隙Y轴庞加莱截面

图10 B与C处Y轴分量的最大李雅普诺夫指数Fig.10 Maximum lyapunov exponent of Y axis components at B and C

选取间隙B与间隙C处的轴心沿Y向位移数据予以分析,B与C处Y轴分量的最大李雅普诺夫指数如图10所示。横坐标表示时间,纵坐标表示发散情况,选取曲线上升的稳态环节,对稳态环节的直线倾斜情况展开拟合操作,获知曲线的拟合斜率为5.22和2.94,最大李雅普诺夫指数均大于0。

由最大李雅普诺夫指数分析法再次验证了曲柄滑块系统运动副之间发生的混沌现象;同时表明同一机械系统的运动副间隙大小相同、位置不同情况下,撞击力、轴心轨迹和混沌运动的强度不同。仿真数据的庞加莱映射及系统的最大李雅普诺夫指数说明,机构已经处于混沌状态,与含间隙曲柄滑块机构的动力学行为所表现出的非周期特性相吻合。

4 结 论

分析了多间隙情况下曲柄滑块机构运动副内部的动力学行为,进一步证明间隙处的方位是致使机构发生激烈非线性以及混沌运动的关键因素,以及当间隙值相同时,间隙的数目会决定系统的动力学稳定性。曲柄滑块系统随间隙值增加滑块速度和加速度波动量均增加;含C处间隙滑块加速度曲线出现的波动比含B处间隙强烈;含多间隙滑块加速度曲线出现波动比含单间隙强烈。针对曲柄滑块机构的研究表明,不论处于单个间隙式是多个间隙情形时,与驱动副较远的运动副的非线性特性愈发显著,这组运动副内部更易发生撞击区域聚集现象。