电机外置式电辅助增压器设计与试验研究

丁占铭,程振宇,曹晓琳,王晓远,张岩,门日秀,沈建新

(1.天津大学电气自动化与信息工程学院,天津 300072;2.中国北方发动机研究所柴油机高增压技术国防科技重点实验室,天津 300400;3.浙江大学电气工程学院,浙江 杭州 310027)

电辅助涡轮增压具有压比可调可控、加速响应快等优点,是涡轮增压技术的重要发展方向[1]。传统涡轮增压器靠涡轮回收内燃机排气余热驱动压气机,加速时从排气能量变化为增压压力需要一定时间,不可避免地会出现“涡轮迟滞”现象。在重载或特种柴油机上,所用涡轮增压器转动惯量大,涡轮迟滞尤为显著,导致发动机出现低速扭矩差、起动冒黑烟等问题[2]。电辅助涡轮增压在发动机低速工况下利用高速电机辅助驱动,在进气充量调控、加速响应性方面具备传统涡轮增压难以比拟的优势。混合动力技术同样可以增加动力输出以提升车辆加速性能,但与之相比,电辅助涡轮增压技术有其独到的优势。J. Beer等[3]的研究指出,电辅助增压技术可使曲轴输出功率增加其所耗电能的10倍以上,这意味着为了达到相同的动力提升,混合动力技术所需电能要10倍于电辅助增压技术。在电池功率有限的情形下,电辅助增压技术的优势非常明显。

按照高速电机安装位置,电辅助涡轮增压器可分为电机外置式和中置式两种[4]。电机外置式构型将电机布置在压气机进口前,对传统涡轮增压器结构改动最小,且电机距离涡轮最远,散热压力小,但缺点是轴系长,外置电机会对压气机进气产生一定影响。电机中置式构型是将高速电机集成布置在涡轮增压器中间体之内。电机中置式构型整体结构紧凑,不影响压气机性能,缺点是需要重新设计涡轮增压器润滑与密封系统,且涡轮端的高温排气对高速电机热管理带来巨大挑战[5]。

电机外置式及中置式电辅助涡轮增压已经在F1赛车中得到应用,取得了显著的成效并显示出良好的推广应用潜力[6]。德国G+L innotech公司提出一种基于电机气隙进气的电机外置式电辅助增压器结构[7],其特点是高速电机气隙尺寸与压气机进口尺寸相当,避免了外置电机对压气机进气的负面影响。但是气隙的高磁阻会不可避免地导致电机功率低、轴向尺寸长等问题。卡特彼勒公司较早开展了电机中置式增压器结构用于涡轮复合的研究[8],并研究了电辅助增压对柴油机缩排量及节能减排的巨大作用[9]。博格华纳、盖瑞特等[10]涡轮增压器厂商均开展了电机中置式电辅助增压器的研制。基于博格华纳可变喷嘴涡轮增压器,E. Winward等[11]设计并研制了电机中置式电辅助增压器,其研究显示电辅助增压可将发动机加速响应提升60%,同时发现中置式高速电机在发动机持续高负荷状态下会出现温度过高等问题,高速电机及控制器的热管理需要重点研究。日本三菱重工[12]已研制出转速达到220 000 r/min的电机中置式电辅助涡轮增压器。为了减小电机尺寸和转动惯量,为电机转子设计了碳纤维材料的加强结构。台架试验表明,电辅助增压器从起动到转速达到74 000 r/min的时间比传统增压器缩短三分之一;配机试验表明,电辅助增压器可使发动机低速扭矩增加约17%。英国伦敦帝国理工学院[13]、巴斯大学[14]、韩国汉阳大学[15]等均针对电辅助涡轮增压开展过仿真或试验研究。

国内关于电辅助涡轮增压技术的研究相对较少,主要有电辅助增压器对内燃机性能影响的仿真研究[16-17]、电辅助增压器控制研究[18-19]等。天津大学[20]研究了兼顾加速响应性和燃油经济性的电辅助增压器控制策略。北京理工大学的刘张飞[21]对电机中置式电辅助增压器的转子动力学特性进入了深入研究,指出电机转子长度对第一阶和第三阶临界转速有显著影响,为保证稳定性电机转子的长度不宜过长。

电机外置式电辅助涡轮增压是实现增压器电动化的重要技术路线,但目前相关研究很少,国内更是缺乏关键部件结构设计、转子轴承系统设计及动力学分析的研制经验。为了提高某涡轮增压器的加速性能,本研究开展了电机外置式电辅助增压设计研究。首先进行了高速电机电磁及结构设计,高速电机与涡轮增压器之间采用超越离合器结构控制二者的连接、分离。为了考察电辅助增压器工作范围内转子轴承系统的动力学特性,开展了转子-轴承系统的临界转速及振动稳定性分析。最后,完成了电辅助涡轮增压器的集成设计与样机试制,并开展加速性对比试验研究,以检验电辅助增压对加速性提升的效果。

1 高速电机匹配与设计

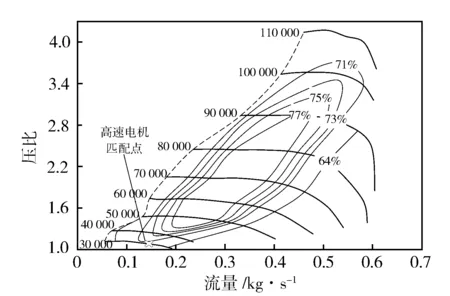

在所设计的电辅助涡轮增压器中,高速电机在起动和低速阶段辅助驱动增压器;在增压器转速较高时,涡轮已具有足够的能量,高速电机与涡轮转轴脱开。电机与压气机匹配点见图1,对应压气机压比1.1、流量0.15 kg/s,电机最高辅助转速取30 000 r/min。

电辅助增压器加速过程满足方程(1):

(1)

式中:J为转子转动惯量,取值3.16×10-4kg·m2;ω为转动角速度;τm为电机转矩,τt为涡轮转矩;τc为压气机转矩;τs为轴系摩擦转矩。

图1 压气机MAP与高速电机匹配点

实际增压器加速过程涉及复杂的非定常气动效应,很难得到真实的涡轮转矩和压气机转矩值。为便于设计计算,在设计过程中忽略涡轮转矩,且假设电机转矩恒定,压气机转矩与转速的平方成正比,轴系摩擦转矩与转速成正比。

基于高速电机匹配点参数,可按照式(2)和式(3)计算压气机转矩。

(2)

(3)

假定高速电机匹配点处轴系效率为ηs=85%,则可按照式(4)计算摩擦转矩。

(4)

图2 高速电机定、转子二维结构

规定0%—90%最高辅助转速所需时间为电辅助增压器的加速响应时间,纯电机驱动下加速响应时间的设计目标选为1.5 s,则电机平均转矩τm≥0.85 N·m,对应电机设计功率为2.7 kW,考虑到功率裕度,取电机的设计功率为3 kW。

由于结构简单、不需励磁、效率高和功率密度大等优点,选用永磁无刷直流电机。所设计高速电机二维结构见图2,电机为4对极24槽结构。

2 超越离合器结构设计

为了实现电机与涡轮增压器转子之间的快速连接与断开,设计了微型超越离合器结构。在设计微型超越离合器时,一方面应保证其质量和体积小、离合时间短,以尽量减小对整体加速性能和轴系稳定性的影响,另一方面需要保证足够的接合可靠性,在需要接合或断开时,能够稳定可靠地实现功能。因此,在离合器设计时,需要从结构、材料等多方面考虑,寻求多种影响因素和目标期望的平衡。

所设计的超越离合器由离合外套、离合内套和摩擦环组成(见图3)。其中,电机轴与离合器内套固定,离合器外套与内套形成滑动杆连接,再通过内套的小凸台和外套的螺旋槽限制相互运动。外套右端嵌入一摩擦环,摩擦环的主要作用是传递扭矩。电机轴向增压器轴传递扭矩的顺序是:电机轴—离合器内套—离合器外套—摩擦环—轴端螺母—增压器轴。当电机转速小于增压器转速时,在摩擦环作用下,离合器外套相对内套顺时针旋转,同时向左移动,导致离合器外套与螺母分离,实现脱离功能,如图3a所示。电机起动并带动增压器加速时,结合时电机转速大于增压器转速,离合器外套相对内套逆时针旋转同时向右移动,使得离合器外套与螺母接合,实现接合传递扭矩功能,如图3b所示。

图3 微型超越离合器断开与连接工况

设计的超越离合器结构简单可靠,转动惯量不足电辅助增压器转子总转动惯量的1%,对整体加速性能影响极小。经分析,离合器内套小凸台承受的切应力最大,因此设计了双槽-双凸台的承力结构,大幅降低了最大切应力,保证了离合器的可靠工作。

3 复杂支撑长转子-轴承系统动力学分析

电机外置式电辅助增压器具有支撑多、转子长、受力复杂等特点,转子动力学特性与传统涡轮增压器大不相同,必须对其转子-轴承系统进行动力学分析,摸清临界转速、固有频率等振动特性,保证电辅助增压器能够安全加速至其最高辅助转速。

电辅助增压器的转子分为两大部分:一部分为常规涡轮增压器的转子部件,主要由压气机叶轮、涡轮及转轴等组成;另一部分为电机转子。根据该转子轴承系统零件之间的装配及配合关系,在动力学计算模型的建立过程将压气机叶轮与主轴、涡轮叶轮和主轴在建模时按照一体来处理。同时为了真实地反映物理模型,避免陀螺力矩集中,将该压气机与涡轮叶轮等效为圆盘。

将转子-轴承系统划分为41个计算节点,节点5和17布置两个滚珠轴承,节点31和32布置两个浮动轴承,节点27和40分别为压气机和涡轮的质心位置。建立的动力学计算模型见图4。

图4 电辅助增压器转子-轴承系统计算模型

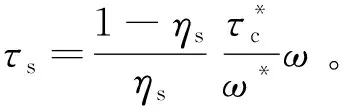

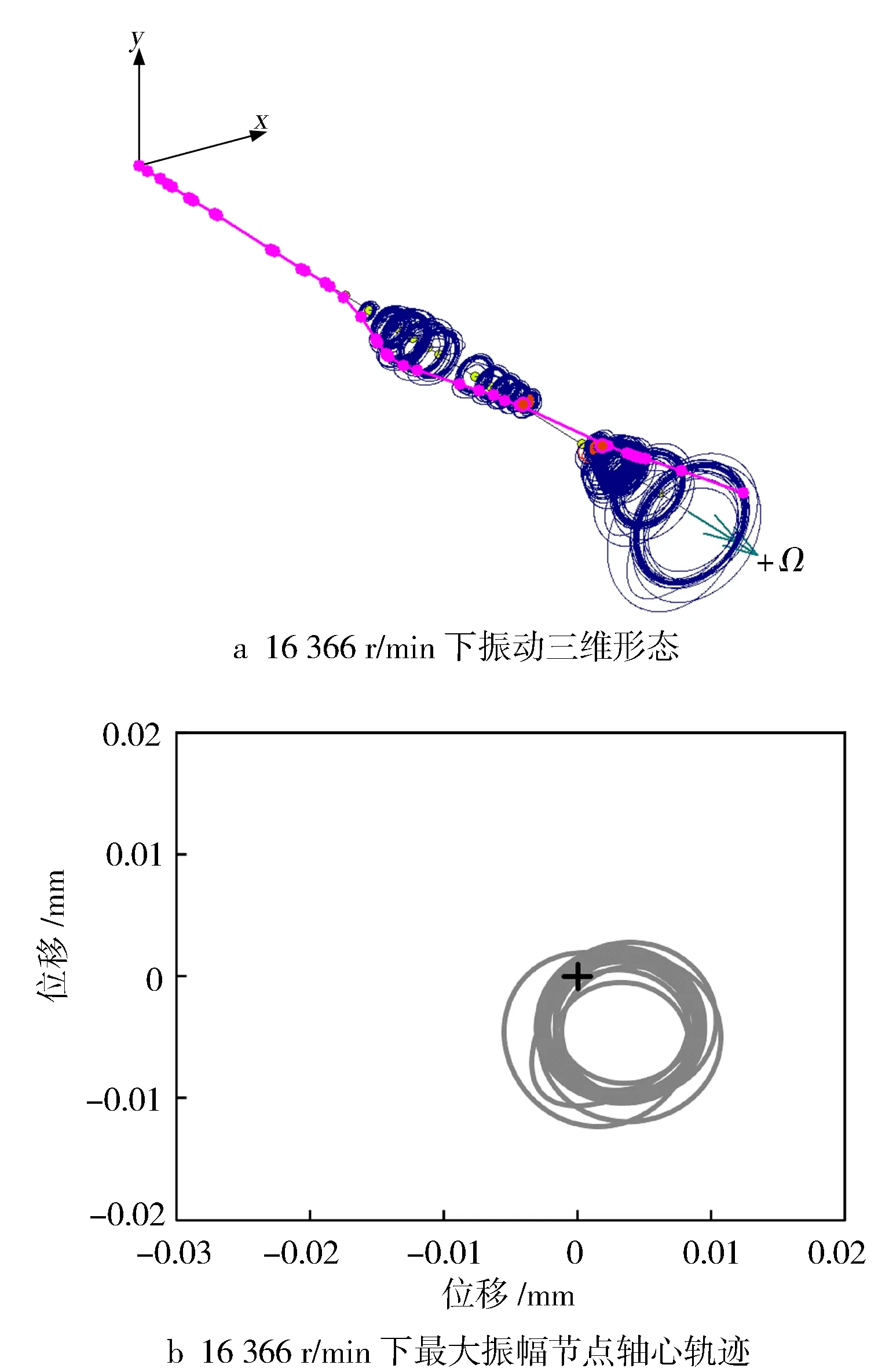

图5示出电辅助增压器转子-轴承系统的转速涡动分析。增压器正常工作过程中,不会出现反进动情况,因而只需考虑正进动情形。由图5可知,当转速升到16 366 r/min时与转子-轴承系统的正进动阻尼固有频率线相交,该转速即为转子临界转速,对应的振型见图6。在设计转速30 000 r/min范围内仅会出现一阶临界转速,高于30 000 r/min后电机转子脱开,转子-轴承系统与原增压器相同,不需重复分析。

通过非线性瞬态分析方法计算了一阶临界转速(16 366 r/min)与最高辅助转速(30 000 r/min)下电辅助增压器转子-轴承系统实际的振动三维形态和最大振幅处的轴心轨迹(见图7)。从转子-轴承系统的振动三维形态仿真结果可知,两种转速下转子-轴承系统振动位移最大处均在涡轮出口侧,电机转子振动位移很小,因此转子振动容许值可参照涡轮增压器确定,即转子振幅应小于等于涡轮及压气机与壳体径向间隙的50%。对于所选增压器,振动容许值为0.25 mm。在一阶临界转速下,最大振动位移为0.012 7 mm,在最高辅助转速下,最大振动位移为0.024 5 mm,均远小于振动容许值,因此该电辅助增压器的转子-轴承系统满足稳定性要求。

图5 临界转速Campbell图

图6 电辅助增压器一阶模态振型

图7 电辅助增压器瞬态响应分析

4 加速试验研究

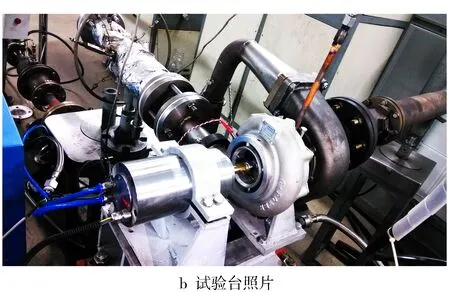

电辅助增压器试验台架(见图8)主要由涡轮增压器、超越离合器、高速电机、连接支架以及相关连接管路、辅助系统等组成。采取涡轮冷吹进气的方式开展试验,涡轮进气平均温度为289 K,试验过程中涡前温度变化不超过±2 K。试验可分为3个部分:

1) 涡轮增压加速试验。在电机脱开状态下,测试外吹空气驱动涡轮增压器的加速响应。具体试验方法为:首先将四通阀切至外吹状态,调节压气机背压阀和涡轮进气阀,使得压气机工作在匹配点,此时得到的压气机背压阀和涡轮进气阀开度即为试验所需开度。然后切换四通阀关闭涡轮外吹进气,使增压器降速至停机。最后,在保证压气机背压阀和涡轮进气阀开度不变的前提下,切换四通阀打开涡轮外吹进气。试验中记录增压器转速和压气机出口压力的加速响应数据,这两个参数直接反映增压器的加速性能。

2) 纯电机驱动加速试验。切换四通阀使增压器处于外吹状态,关闭涡前进气调节阀使涡轮无进气,测试纯电机驱动状态下增压器加速响应。

3) 电辅助增压加速试验。在电机与涡轮共同驱动条件下,测试增压器的加速响应。具体压气机背压阀和涡轮进气阀开度的控制方法与试验1相同,在起动电机的同时切换四通阀打开涡轮外吹进气,记录加速数据。

图8 电辅助增压器试验台架

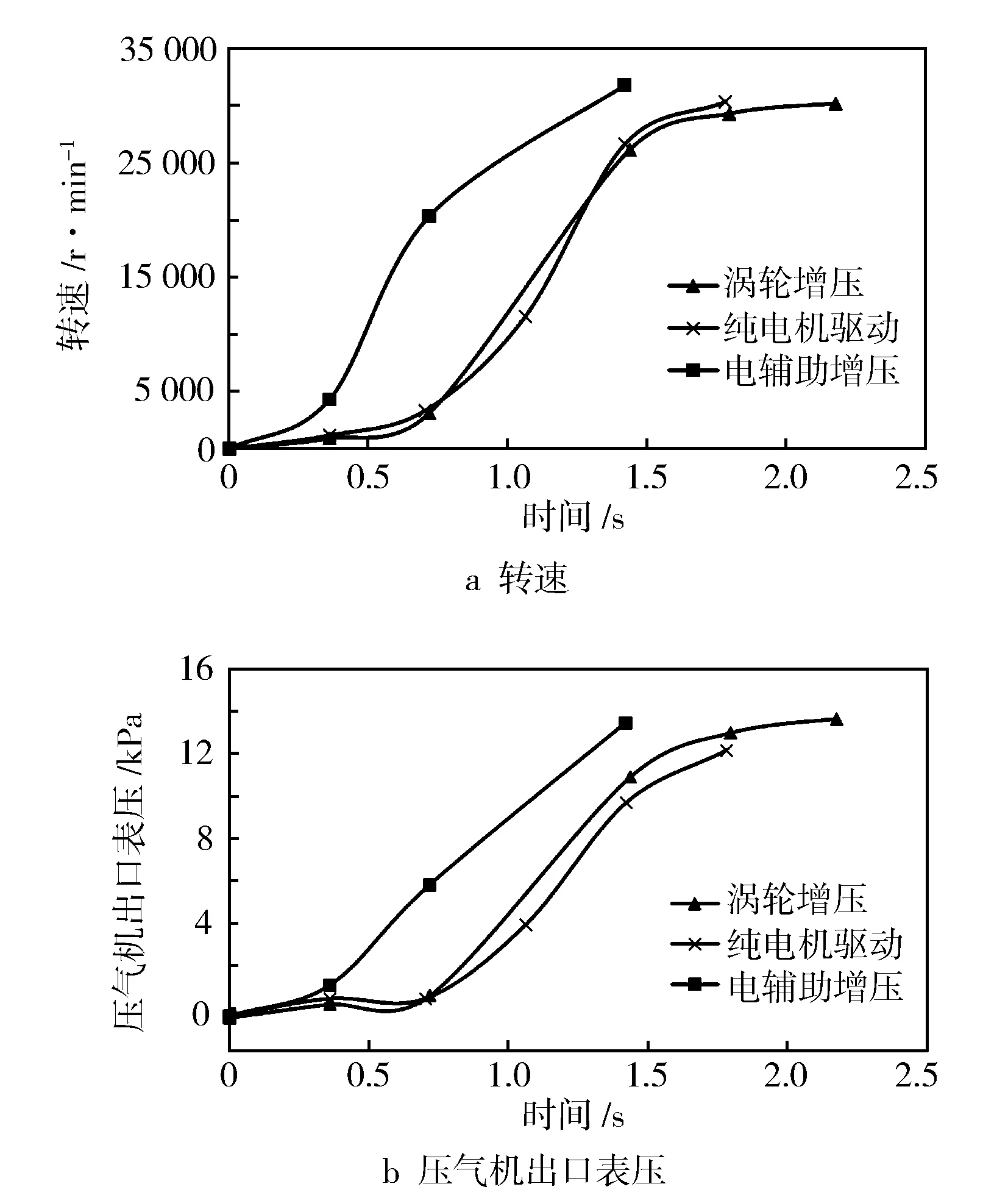

试验结果见图9。涡轮增压的响应时间较长,为1.47 s。纯电机驱动时加速曲线与涡轮驱动状态下的近似,达到设计目标。在电辅助增压模式下,增压器的加速响应时间大幅缩短,仅为1.09 s,与纯涡轮驱动相比缩短25.9%。压气机出口压力响应曲线显示了类似的结论,即所设计的电辅助增压器能够显著提升增压器的加速性能。

图9 电辅助增压器加速试验结果

5 结束语

为了提升增压响应特性,开展了电机外置式电辅助涡轮增压器设计研究,介绍了基于加速性能的高速电机与涡轮增压器匹配设计、微型超越离合器结构设计、转子轴承系统动力学分析等方面的方法与结论,最后加工样机并开展了电辅助增压器加速性能试验。研究结果表明,具备离合功能的电辅助增压器能够较好地克服长转子的缺点,仅需在电机辅助转速范围内满足稳定性要求,因此在高速转子稳定性上具有重大优势。转子动力学分析表明,仅一阶临界转速出现在电机辅助转速范围内,且转子-轴承系统的最大振动值远小于容许值。开展了涡轮增压、纯电机驱动、电辅助增压3种模式下的加速性对比试验,试验结果表明电机外置式电辅助涡轮增压器能够明显提升涡轮增压器加速性能,大幅缩短涡轮迟滞,可使增压器加速响应时间缩短25.9%。