高能点火对电弧发展和稀燃影响的可视化研究

耿小雨,吴锡江,王志宇

(上海汽车集团股份有限公司技术中心,上海 201804)

目前的先进汽油机通过高压缩比、高滚流的设计结合大容量冷却EGR的快速燃烧概念,加上减摩和热管理等措施可实现40%的最大热效率。下一代高效汽油机的热效率要达到45%左右,引入大量空气的稀薄燃烧被认为是实现该目标的核心概念。稀薄燃烧目前存在稀燃工况窄、稀燃极限工况下点火和燃烧不稳定等问题[1]。众多研究表明[2-6],高能点火可以加强火核形成、加快火焰发展并提高燃烧稳定性,有效扩大稀燃极限,从而成为行业研究热点。

常规点火系统能量一般小于50 mJ,放电时间一般在2 ms左右,而叠加类高能点火系统基于常规点火系统提高放电电流、延长放电时间或多次击穿,可提高点火能量到100~400 mJ,奔驰、德尔福、博世、电装等[3-6]机构均有相关研究。而诸如冷等离子体放电(电晕点火、微波点火等)、预燃室射流点火等新型空间点火技术存在控制难度大、机体改动大以及成本高等诸多问题[7],目前尚处研究阶段。

许多学者基于定容弹研究火花形成和发展,无法得到实际缸内流场环境和燃烧时的结果。而基于常规发动机的研究,通过燃烧参数间接分析结果数据,只能推测高能点火系统对燃烧初期的火核形成和发展的影响机理,无法得到直观的结果。光学单缸机(Optical Single Cylinder Engine,OSCE)具备与实际发动机一致的进排气和燃烧系统,且透明缸套结合高速摄像,在观察缸内实际条件下的火核形成和发展、燃烧状态等方面具备定容弹和普通发动机难以比拟的优势[8]。本研究基于光学发动机和高速摄影(High Speed Photography,HSP),同时结合燃烧分析仪等设备,研究高能点火对放电特性、不同进气流场下的电弧发展以及稀燃工况燃烧参数的影响。

1 试验设备和方法

1.1 光学机系统

试验所用光学单缸机拥有全行程透明缸套,可直接看到燃烧室以及喷油、点火等动作,光学机进气道、缸盖及活塞顶采用高滚流设计,主要技术参数见表1。

表1 光学机技术参数

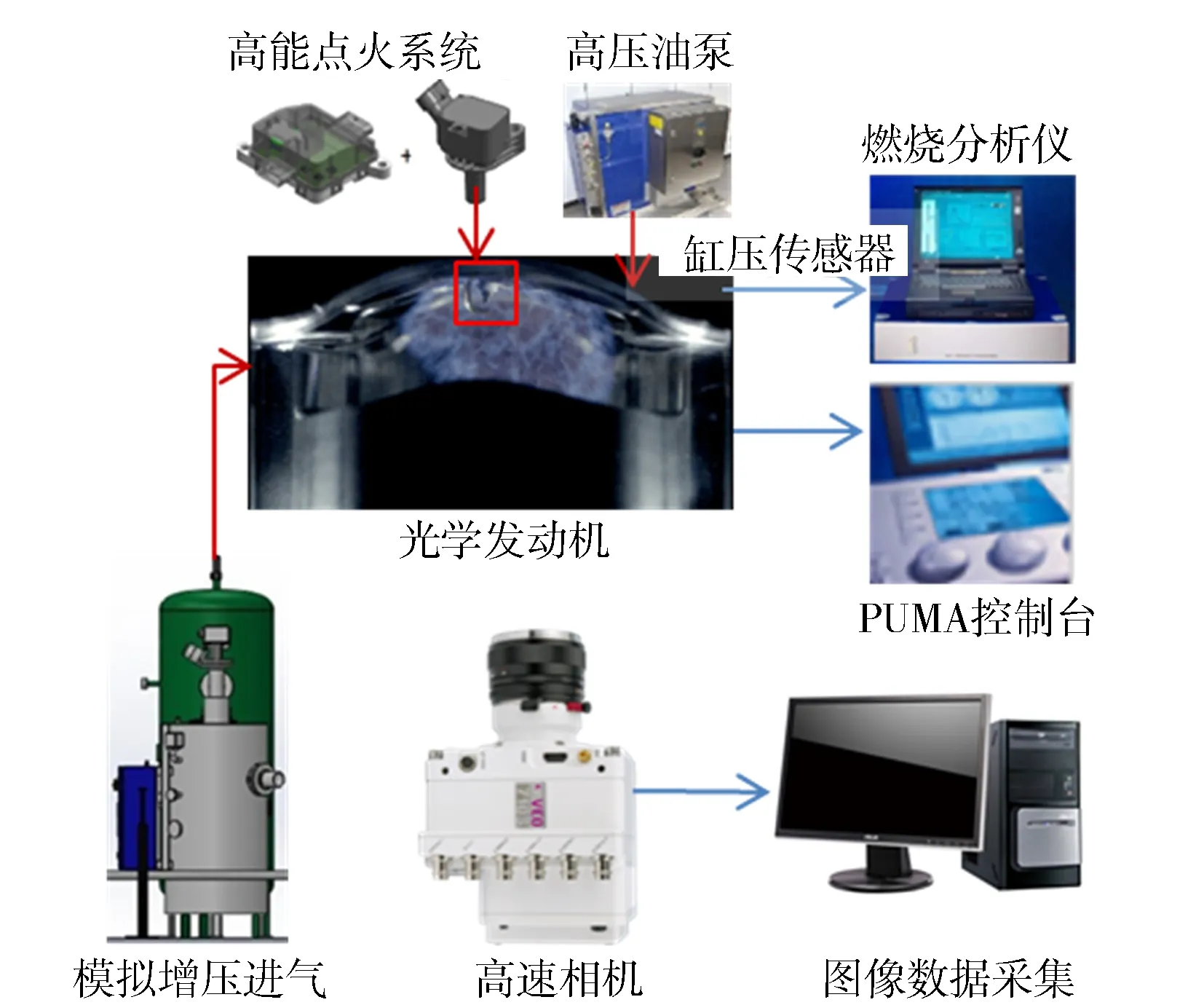

主要台架试验设备见图1。光学机配合彩色高速相机在2 000 r/min的试验工况下每1°拍摄一张燃烧室内的图像,使用模拟增压系统控制进气温度和压力,使用缸压传感器和燃烧分析仪采集分析燃烧参数,使用空燃比分析仪和宽域氧传感器实时反馈空燃比。

图1 光学机台架试验设备

1.2 高能点火系统

目前,汽油机普通点火系统均采用电感式火花放电技术,其基本原理是次级线圈匝数远高于初级线圈,通过控制初级线圈充放电,在次级线圈产生感应电压作用于火花塞电极,当电压高于电极间隙的当地击穿电压,产生放电,线圈中的磁能传递到电极间混合气中。

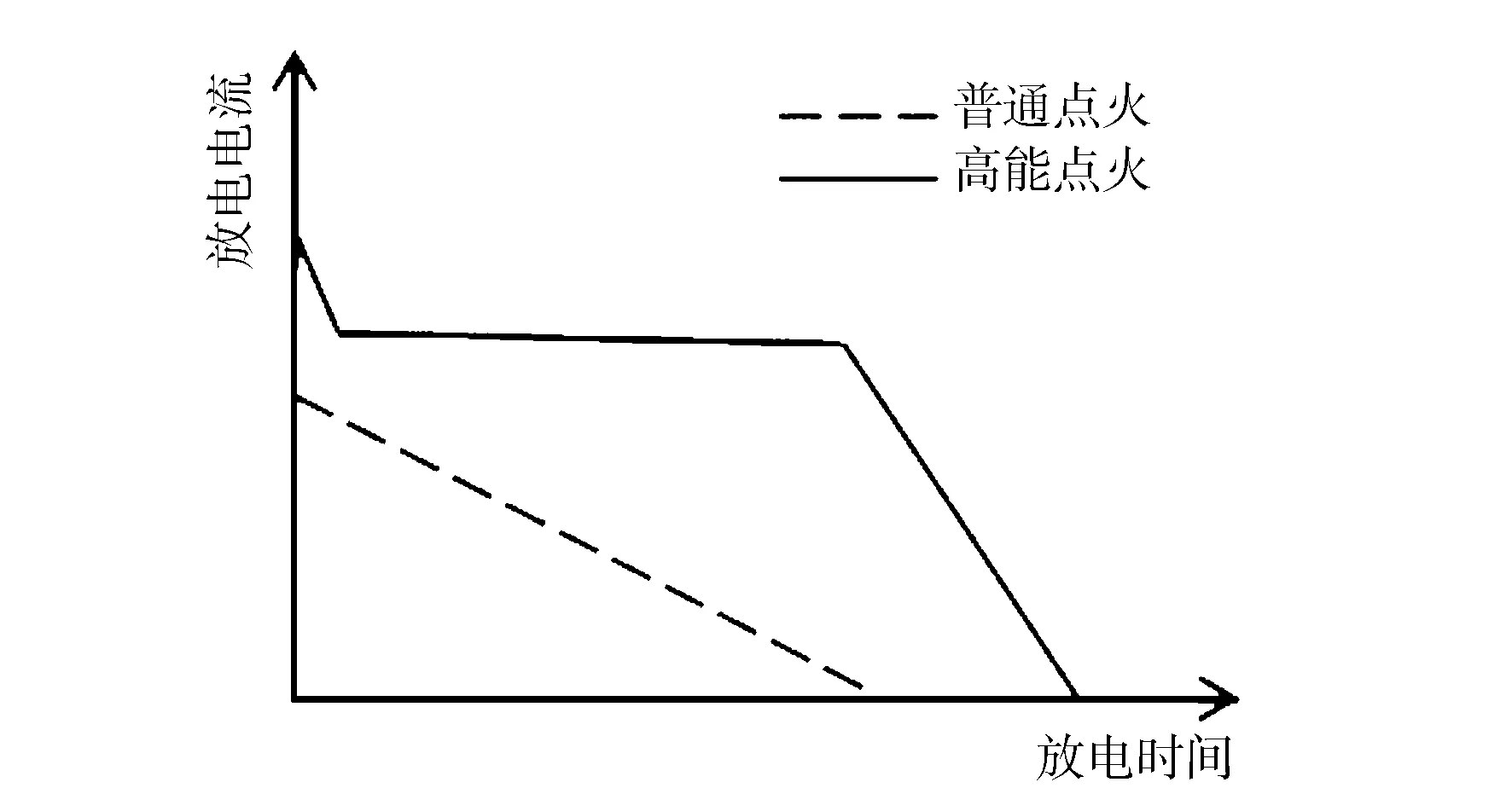

本研究所用高能点火系统基于相同原理,相对普通点火系统提高了放电电流并延长了放电时间(见图2),在12 V电压下可提供约150 mJ点火能量,通过提高供电电压可以进一步提高点火能量。该高能点火系统和普通点火均采用热值为8、中心电极间隙约0.8 mm、电极直径0.6 mm、双针双铱金的定制火花塞。

图2 普通点火和高能点火的放电电流示意

1.3 试验方法

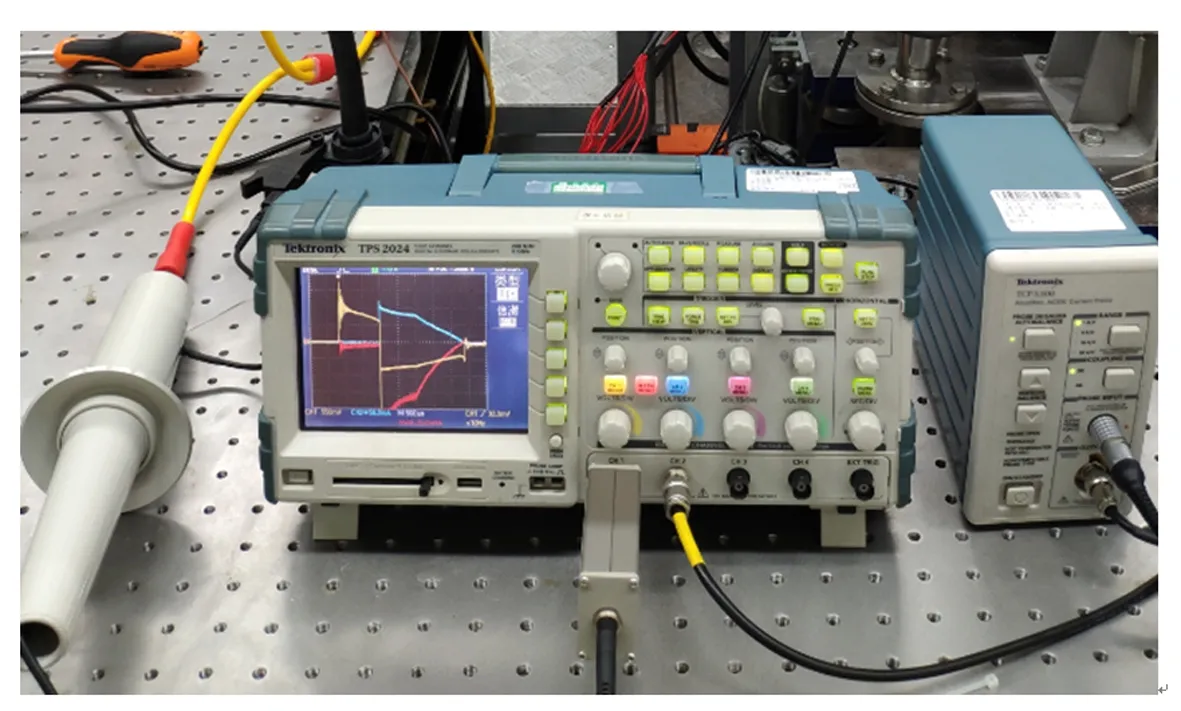

放电特性和能量对点火性能有直接影响。首先研究不同点火系统的放电特性,参考文献[9]中的测量方法,采用电压-电流法,测试12 V供电普通点火和高能点火系统的基本放电特性,然后把高能点火的供电电压提高到14 V和16 V,检测不同电压下的放电特性。检测系统(见图3)包括示波器、高压探头、电流钳、电流钳放大器等。高压探头直接测得火花塞上的次级电压,电流钳测得火花塞电极电缆上的次级电流,示波器可记录整个放电过程的电压U和电流I,通过积分计算可以得到不同点火系统的点火能量。

图3 放电特性检测系统

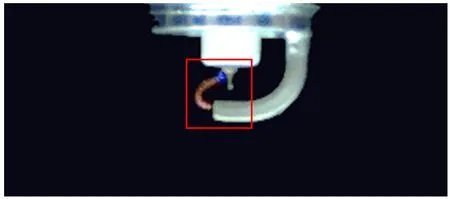

火花塞点火击穿后在正负极之间形成等离子体放电通道,在进气流场作用下等离子体被吹走形成弯曲的电弧(见图4)。研究发现[10-11],放电电流越大,相同流场下的电弧长度和尺寸越大,等离子通道与混合气接触面积越大,能加快燃烧速度。稀燃发动机的进气流场明显增强,甚至会吹断放电通道,实际点火时间明显小于设计值,可能造成失火等问题。本研究结合光学机和高速摄影,研究不同进气压力下实际缸内流场对点火电弧发展的影响并分析影响机理。

图4 气流作用下的放电通道电弧示意

为了研究高能点火对燃烧的影响,本研究选择转速2 000 r/min、指示平均有效压力0.57 MPa的工况进行台架试验,通过调整喷油量和进气压力等参数,实现不同的稀燃程度,进而研究不同点火能量对燃烧稳定性、燃烧速率以及稀燃极限的影响。

2 试验结果和分析

2.1 不同点火系统的放电特性

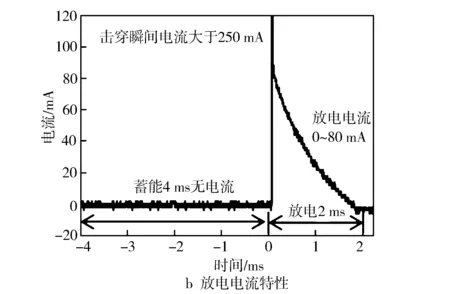

研究表明[12],放电过程首先是持续数纳秒的击穿阶段,随后经过数微秒的电弧阶段迅速过渡到数毫秒的辉光放电阶段。击穿瞬间电压可达数千伏特,电流可达数十安培。在室内环境测得普通点火系统的电压与电流放电特性,结果见图5。点火前4 ms为蓄能阶段,期间电压为-600~-300 V,蓄能结束后进入放电阶段。由于时间尺度差异太大,较难捕捉到瞬态最大值。辉光放电阶段,2 ms的放电时间内,电压保持400~800 V,电流从80 mA逐渐降至0 mA。

图5 普通点火的电压和电流特性

14 V供电高能点火的电压和电流特性见图6。相比普通点火,高能点火的蓄能电压达-1 000 V,蓄能时间仅1 ms左右。放电阶段同样有较大差异:整个放电阶段持续4 ms左右,且前3 ms电压稳定在800 V左右,电流稳定在70 mA以上,均明显高于普通点火,3 ms之后电压和电流才迅速衰减。

图6 高能点火的电压和电流特性

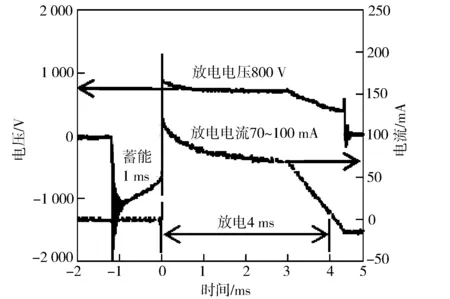

从图6可见,高能点火系统增大了放电电压和电流并延长了放电时间,且试验发现提高供电电压,对应的放电电压、电流均明显增大。进一步分析不同电压下的高能点火与普通点火放电特性。图7a为放电功率,由低到高4条曲线分别是普通点火,高能点火12 V,14 V以及16 V,对时间积分得到图7b点火系统能量。

图7 不同点火系统的功率和点火能量

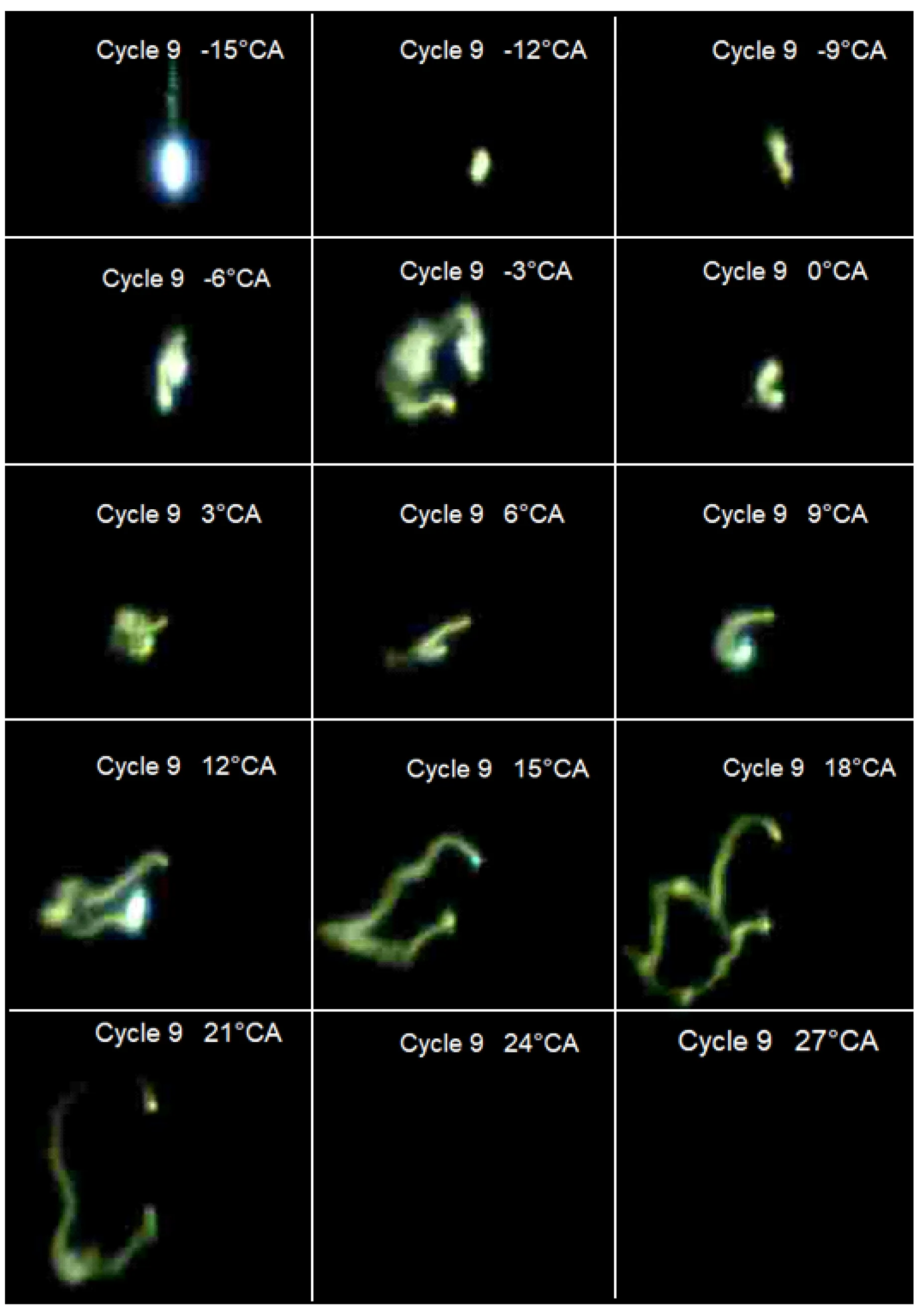

由图7a可知,普通点火系统初始放电功率仅30 W左右,并随时间迅速衰减,12 V高能点火初始放电功率超过60 W,16 V初始放电功率可达120 W以上,并且前3 ms有明显的功率保持台阶,3 ms后放电功率才快速衰减。放电时间随供电电压的增加而小幅增加。由图7b可知,高能点火能量明显高于普通点火系统的40 mJ,在12 V,14 V和16 V下的高能点火能量分别为144 mJ,202 mJ和254 mJ,点火能量与供电电压呈二次方关系。

稀薄燃烧会导致火焰传播变慢,通常需要提前点火以实现较好的燃烧相位,但点火角过于提前会因缸内温度太低而失火。研究表明[11],大电流可以增加对火花塞周围的能量输入,延长点火时间可以做到压缩上止点缸内温度较高时仍然在点火,改善因缸内温度低和点火时间短造成的失火问题。该高能点火系统持续3 ms的大功率放电台阶可以基本实现全转速范围以较大的点火提前角持续点火到压缩上止点,最大程度地兼顾燃烧相位和低温失火问题。但也存在高转速工况点火时间太长,可能加速火花塞磨损的问题。

2.2 不同点火系统的电弧发展

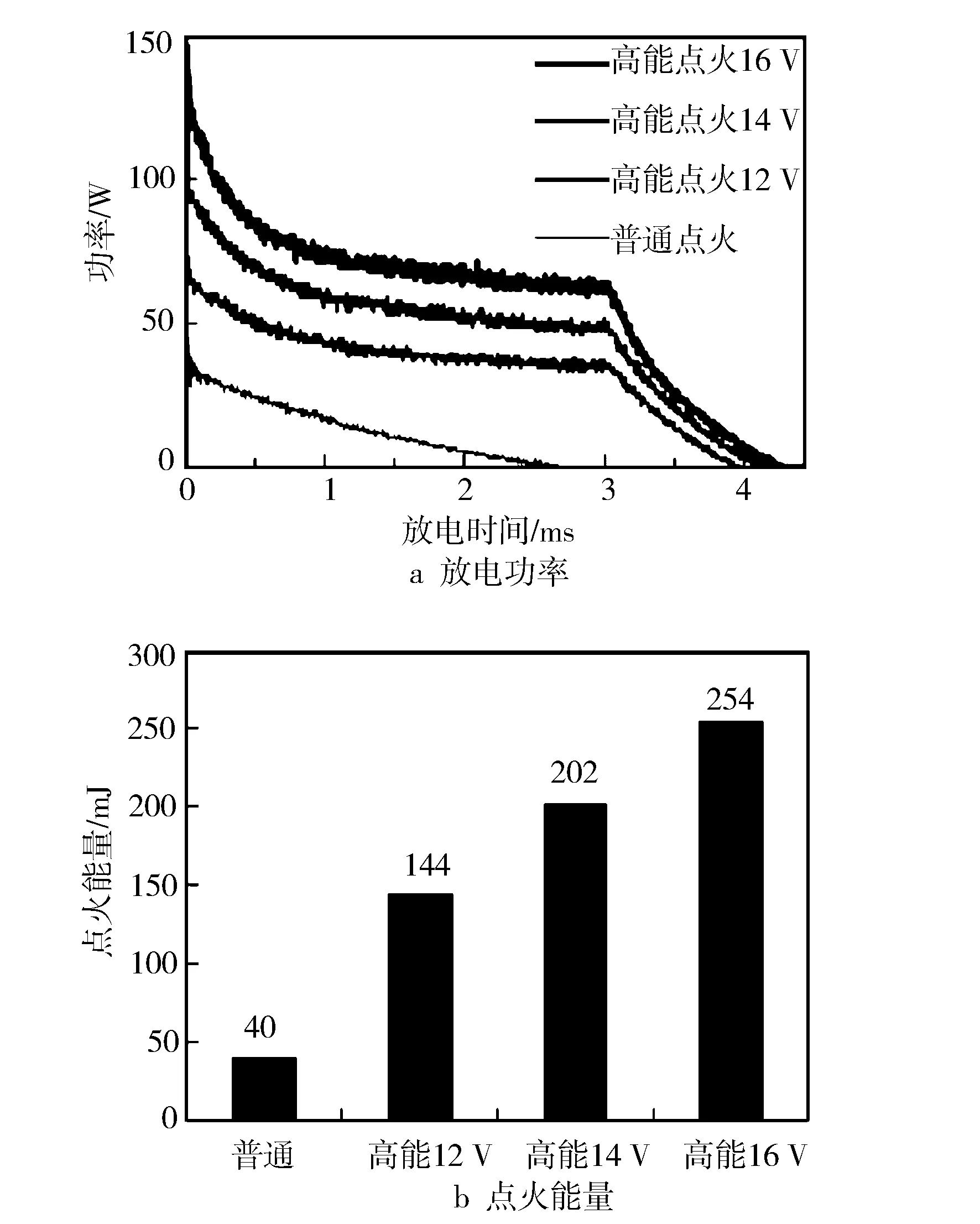

为了研究进气流场对点火电弧实际持续时间的影响,本试验选择发动机转速为2 000 r/min的工况,通过模拟增压系统控制进气压力(绝对压力)从36 kPa分级增加到101 kPa。点火提前角统一设为-15°,进行只点火不喷油试验。关闭环境灯光,使用高速摄影拍摄点火和气流作用下的电弧发展,拍摄频率设为12 000 fps(2 000 r/min工况下1 ms等效12°,即1张/(°))。以高能点火16 V为例,理论点火持续4.25 ms,即持续到36°。实际某循环进气流场下的火花塞电弧随曲轴转角发展见图8,从第21°之后拍摄不到电弧,放电通道已被进气流场吹断。

图8 实际进气流场下电弧随曲轴转角的发展

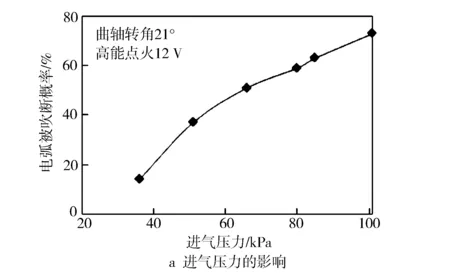

不同循环的吹断角度有一定差异,为了得到更具规律性的结果,对12 V高能点火在每一个进气压力下的电弧进行连续500循环拍摄,并用软件处理500个循环每个曲轴转角的图片,统计放电全程电弧拉升和吹灭情况,得到电弧随曲轴转角的吹断概率受进气压力的影响(见图9a)。在66 kPa进气压力下对不同能量高能点火的电弧发展进行连续500个循环的拍摄,得到电弧随曲轴转角的吹断概率受点火能量的影响(见图9b)。

图9 进气压力和点火能量对电弧吹断的影响

由图9a可以看出,无气流吹火花塞时,12 V供电高能点火电弧可从-15°持续到33°。有气流时,-5°之后随着曲轴转角增加,电弧被吹断的概率逐渐增大,尤其是23°之后电弧被吹断的概率加速增加。对放电3 ms(等效21°,此时电流最平稳)时的电弧在不同进气压力下的吹断概率进行分析,得到进气压力对电弧吹断概率的影响(见图10a)。

图10 进气压力和放电功率对电弧吹断概率的影响

由图9b可以看出,随着高能点火等级的提高,相同曲轴转角下电弧被吹断的概率明显降低。同样地,23°之后不同等级高能点火的电弧被吹断的概率均加速增加。结合图7a的放电功率曲线可知,前3 ms有功率保持台阶,3 ms后放电功率迅速衰减,造成电弧容易被吹断。图9b不同曲轴转角对应的电弧吹断概率结合图7a不同曲轴转角对应的放电功率,可以得到电弧吹断概率随瞬态放电功率的散点图(见图10b)。

由图10a看出,在3 ms(21°)时,36 kPa的进气压力下仅有14%的循环电弧被吹断,随着进气压力增加,电弧被吹断的概率迅速增加,101 kPa时有73%的循环电弧被吹断,这是气流增强带来的结果。由图10b可以看出,66 kPa进气压力下,在放电功率小于40 W时,电弧吹断概率随着放电功率的增加迅速降低,且基本呈线性。在放电功率大于60 W时,不同供电压力下都能实现电弧基本不会被吹断。丰田和电装[6,13]通过试验结合建模对电弧吹断模型进行了深入研究,发现随着火花塞周围流速的增加,为了维持稳定点火,放电电流也要随之增加,但增幅逐渐减小。以流速30 m/s为例,为了保证电弧不被吹断,放电电流需要稳定在80 mA以上。结合上述结果,得出如下推论:对于每一个气流流速v,存在一个维持稳定点火的最低放电功率P,高于该放电功率则电弧不会被吹断,低于该放电功率越多则电弧被吹断的概率越大。气流流速v越大,稳定点火的最低放电功率P也越大,推测是因为火花塞输入放电通道的能量需要大于气流吹走的能量才能保持稳定,否则放电等离子体通道会被吹断。

2.3 高能点火对燃烧的影响

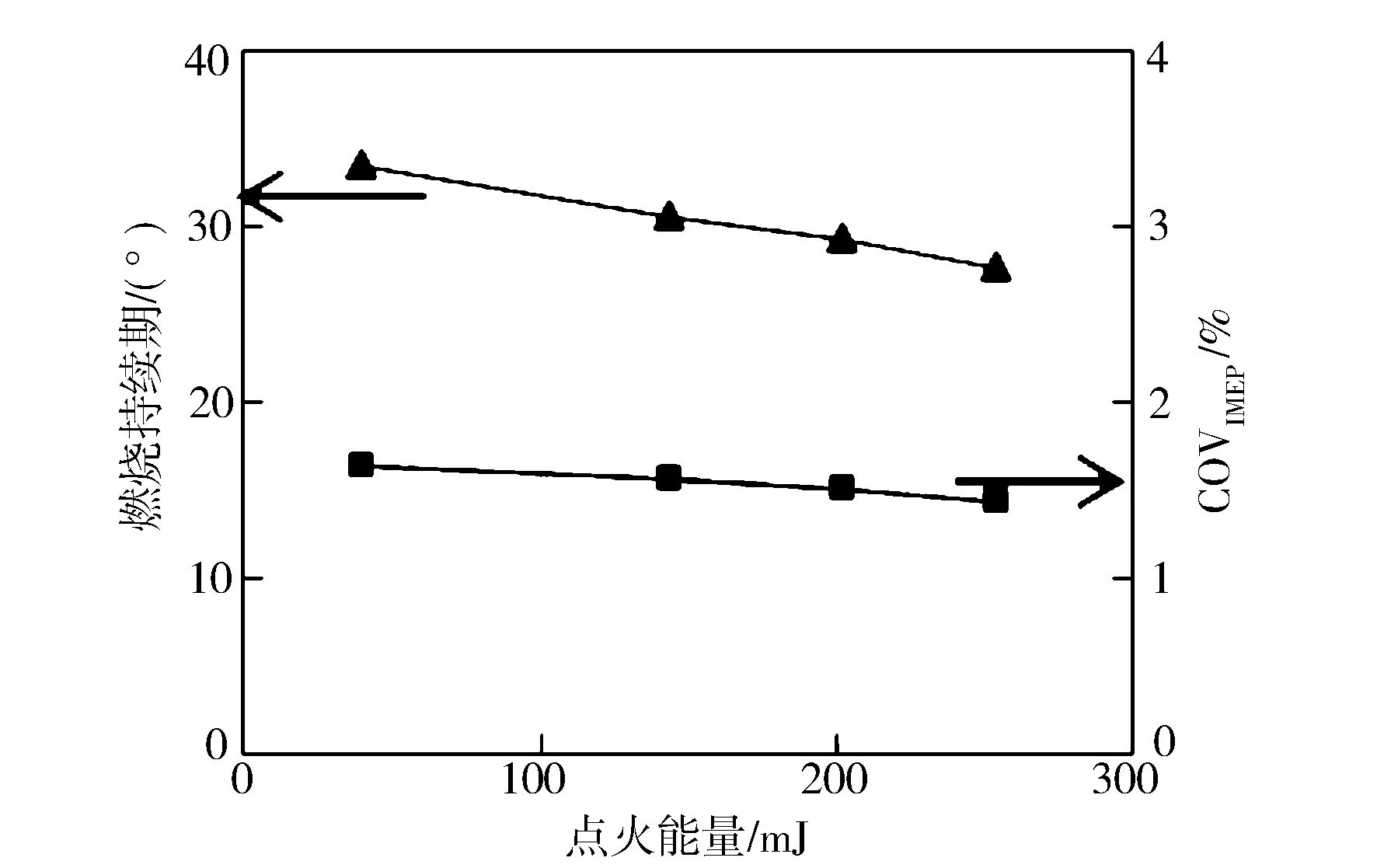

研究表明[14],过量空气系数大于1.36时,高能点火对指示平均有效压力(IMEP)循环变动(COVIMEP)、燃烧相位等参数影响很小,这是因为普通点火也能形成稳定的火核,火焰传播也较快。高能点火对过量空气系数大于1.5的工况燃烧影响较大,因此对稀燃具有重要的现实意义。燃烧试验工况控制转速为2 000 r/min,调整进气和喷油使得指示平均有效压力为0.57 MPa、过量空气系数φ=1.6,点火角固定为-17°,研究该稀燃工况下不同点火能量对燃烧的影响。取连续的50个循环进行平均,以主燃烧持续期(5%~90% MFB)作为燃烧速率指标,持续期越小则燃烧越快。以平均指示压力波动COVIMEP作为燃烧稳定性指标,越小则燃烧越稳定。试验结果见图11。

图11 高能点火对燃烧参数的影响

由图11可知,相同稀燃工况下,随着点火能量等级的提高,燃烧持续期逐渐减小,IMEP循环变动整体较小,且随着点火能量的增加进一步降低,即高能点火改善了该工况下的燃烧速率和燃烧稳定性。

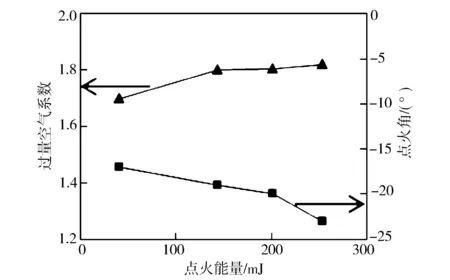

为了进一步研究点火能量对稀燃极限的影响,调整喷油、进气压力、点火提前角等参数从而增加稀燃程度直至COVIMEP达到临界值。以3%为燃烧稳定性临界值,试验得到不同点火能量的稀燃极限过量空气系数及对应点火角(见图12)。

图12 高能点火对稀燃极限的影响

由图12可知,普通点火的稀燃极限过量空气系数为1.70,16 V高能点火(254 mJ)的稀燃极限可达1.82。在相同的IMEP循环差异限值下,随着点火能量的增加,稀燃极限不断增加,由于稀释程度增加,对应的点火角也不断提前。

3 结论

a) 试验所用高能点火系统通过增大放电功率和维持高功率放电台阶的设计,使得点火能量明显高于普通点火系统的40 mJ,在12 V,14 V和16 V供电下的高能点火能量分别为144 mJ,202 mJ和254 mJ,点火持续时间从2.6 ms增至4 ms以上;

b) 光学机台架试验结合高速摄影发现:点火系统输入的能量需要大于气流吹走的能量才能保持稳定点火, 144 mJ点火能量下,随着进气压力从35 kPa逐渐增至101 kPa,电弧被吹断的概率从14%增至73%;66 kPa进气压力下,随着点火能量从144 mJ增加到254 mJ,电弧被吹断的概率从39%降至5%;放电功率超过一定值就能保证电弧基本不会被吹断,且火花塞周围流速越高,该功率越大;

c) 高能点火对稀薄燃烧极限工况有较大影响:相同过量空气系数(φ=1.6)下,点火能量越高则稀燃燃烧越快,且燃烧稳定性越好;相同燃烧稳定性限值(COVIMEP小于3%)下,点火能量越高,稀燃极限过量空气系数越大。