粉煤灰中战略金属镓的提取与回收研究进展

赵泽森,崔莉,郭彦霞,程芳琴

(山西大学资源与环境工程研究所,山西低附加值煤基资源高值利用协同创新中心,山西太原030006)

引 言

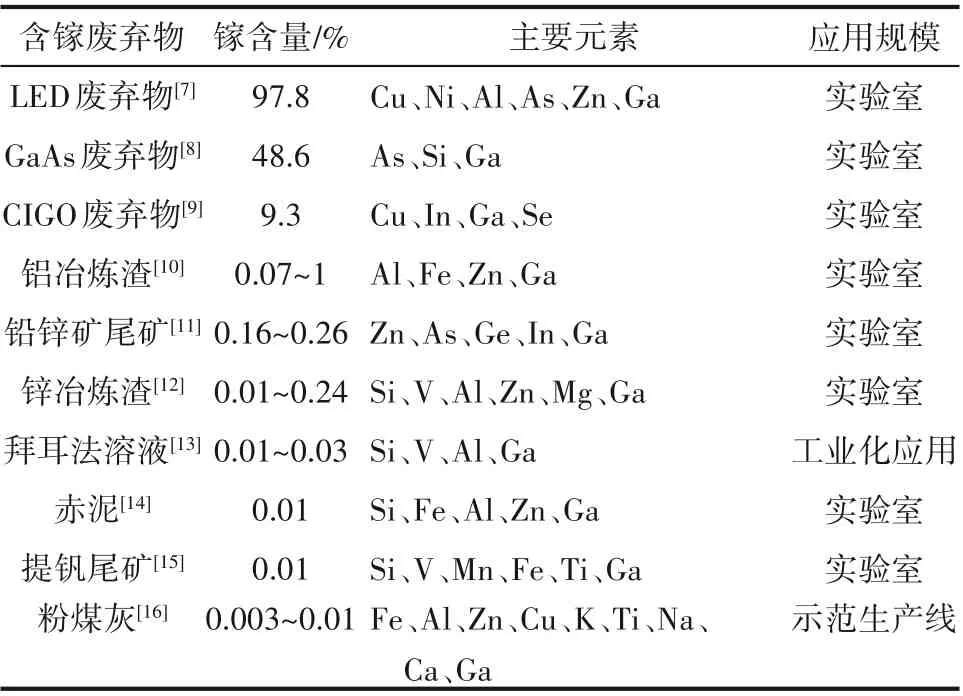

镓(Ga)是一种稀有金属元素,被称作“电子工业的粮食”[1]。目前镓主要应用于半导体、催化、医疗等领域,同时在热界面材料、焊接领域、光学领域和记忆合金等领域也有了崭新的应用和发展,其中镓在半导体行业的消耗量占其消耗总量的80%~85%[2]。镓在自然界没有独立成矿,主要是从铝土矿和炼锌废渣中提取,其中从铝土矿中提镓的生产量占总生产量的90%[3]。在过去40年中,镓的全球产量以年均7.4%的速度增长,2018年的产量达到410吨/年,其增长速率远超大多数工业金属[4]。尽管镓的年产量逐年增加,但随着半导体行业的蓬勃发展,对镓的需求也越来越大,预计到2050年,镓需求量是当前的10倍左右[5]。当前Ga产量无法满足日益增大的需求量,因此有不少科学家尝试从含镓废弃物中回收镓以缓解供需矛盾[6]。各种含镓的废弃资源中镓含量和主要元素如表1所示,其中GaAs、LED和铜铟镓硒(CIGO)等电子废弃物虽然镓含量较高,但是总量少,目前终端产品中镓的回收率不足1%[5]。煤和煤燃烧生成的粉煤灰中虽然镓含量较低,但储量大,潜在经济价值巨大[17]。2010年,在中国内蒙古准格尔探测发现超大型含镓煤矿,镓储量高达85.7万吨,这一含镓煤矿的发现使得我国金属镓的储量达到世界总储量的95%[18]。如表1所示,煤在燃烧生成粉煤灰后,镓可进一步富集1.3~2.2倍[19],含量达到30~100μg/g(0.003%~0.01%),超过工业开采品位(30μg/g)[20],因此粉煤灰被视为镓的潜在来源之一。在过去的几十年中,人们一直在研发一种回收率高、操作简单、成本低廉且无污染的粉煤灰提镓工艺。然而由于粉煤灰矿相多样、成分复杂、镓含量相对较低等原因,粉煤灰中镓资源的回收仍处于实验室研究阶段。

表1 不同原料主要金属元素及镓的含量Table 1 The contents of metal elementsand gallium in different raw materials

目前虽然已经有一些从废弃物中回收镓的研究报道[21-22],但关于粉煤灰中镓资源回收系统的综述报道还较少。本文对粉煤灰中镓的赋存形式、浸出工艺和浸出液中镓的分离方法进行了系统总结,分析和对比了各方法的优势和存在的问题,并探讨了粉煤灰中镓回收面临的挑战和未来研究方向,可为粉煤灰中镓资源的回收利用提供借鉴和参考。

1 粉煤灰中Ga的赋存形式

Ga的部分性质类似于两性金属,是典型的稀有分散金属,地壳丰度仅为10μg/g[2]。由于Ga和Al的地球化学特征十分相似,Ga主要与铝土矿伴生,赋存在水铝石、磷灰石、霞石、明矾石和铝硅酸盐等矿物中[20]。其赋存形式由主到次依次为以类质同象替代(替代矿物中的铝)存在于矿物的晶格中、以吸附形式存在于黏土矿物微粒和铝铁氢氧化物表面[23]。

粉煤灰中Ga的赋存形式主要与其化学组成和物相组成有关。粉煤灰是一种化学组成和矿相复杂的矿物,包括Al、Si、碱金属、碱土金属、过渡金属、镧系等在内的二三十种元素(图1),其中一些元素可以独立成矿,一些元素以类质同象替代存在于其他矿相中,还有的以无定形存在,且晶相/非晶相嵌粘夹裹,目标金属Ga与主要元素Al、Si共伴生,增加了其选择性分离的难度。其中晶相主要是铝硅酸盐矿相和石英,其含量一般在70%~95%之间[24],此外还有少量的赤铁矿、磁铁矿、黄长石、硬石膏、石灰石等[25]。非晶相主要是由硅铝玻璃体以及非晶态二氧化硅等组成[26]。

图1 PC(a)、CFB(b)和IGCC(c)粉煤灰的化学组成[24]Fig.1 Element composition of PC(a),CFB(b)and IGCC(c)coal fly ash[24]

由于不同粉煤灰原料来源和发生热转化的温度不同,其矿相组成有很大的差异。煤粉炉(PC)灰是将煤粉在1300~1500℃炉膛燃烧所得的飞灰,主要包含非晶相和以莫来石、石英相为主的晶相[27];循环流化床(CFB)灰是将煤矸石、煤泥等劣质煤在800~950℃燃烧得到的,由于煅烧温度较低,远低于莫来石形成的温度,其晶相主要是原料中的黏土矿物或者与脱硫剂反应生成的产物,包括石英和硬石膏,大概占20%~30%,其余都是非晶态铝硅酸盐;煤气化(IGCC)灰是由煤和焦炭添加2%~4%的石灰石在1600℃煅烧所得,主要含非晶相[28]。不同类型的粉煤灰矿相组成不同,导致Ga的赋存形式有所不同。

由于粉煤灰中Ga的含量较低且矿相组成复杂,难以通过表征手段直接确认其赋存形式,因此有不少学者使用间接方法对其赋存形式进行考察,包括直接酸浸法和直接碱浸法。直接酸浸法即用无机酸和粉煤灰直接反应,浸出的Ga为吸附态的Ga[29]。本课题组考察了盐酸直接酸浸PC灰,Ga的浸出率为30%,Al、Si和Fe的浸出率均小于3%,认为有30%的Ga是以吸附态的形式赋存在粉煤灰的表面。直接碱浸即将NaOH与粉煤灰直接反应,NaOH除了可以将吸附态的Ga浸出,还可以与非晶态二氧化硅反应,将非晶态二氧化硅中包裹的Ga溶解出来[30],因此直接碱浸时浸出的Ga是吸附态和非晶态二氧化硅中包裹的Ga两种赋存形式之和。直接碱浸后,还有部分Ga残余在灰中,这部分Ga主要赋存在晶相中[31]。张战军[32]通过直接碱浸的方式推测PC灰中Ga的赋存形式,发现吸附态和非晶态二氧化硅中的Ga占55%,剩余的Ga赋存在莫来石、刚玉等晶相中。此外,也有研究认为Ga在粉煤灰中的赋存和粒径大小有关[13]。

综上所述,目前对Ga赋存形式的研究主要集中于PC灰,主要有三种赋存形式:其一是吸附态的Ga,煤在燃烧过程中赋存于有机质中的Ga挥发后,由于粉煤灰的表面细孔特别丰富,少量Ga以吸附态的形式赋存在PC灰表面[33];其二是赋存于PC灰非晶相中的Ga,在燃烧过程中部分矿物晶格发生变形或破坏,这些矿物中的Ga被挤出矿物晶格,黏附于熔体或具有表面活性的矿物表面,急剧冷却过程中,Ga富集于熔体转变而成的非晶相中,结合较为紧密,不易浸出[34];其三是赋存于晶相中的Ga,其主要赋存形式是类质同象替代。Ione等[35]提出如果两个元素离子半径差与被替代元素半径之比(∆r/r)小于0.15,则类质同象替代可以发生。从表2可以看出,在粉煤灰常量元素中只有Mg2+、Al3+和Fe3+与Ga3+的∆r/r小于0.15,但由于Mg2+和Ga3+离子电势不同导致其配位形式不同,因此粉煤灰中的Ga3+可能主要以类质同象替代的方式替代Al3+和Fe3+而存在。例如,Ga可能是以类质同象的形式替代PC灰中莫来石等铝硅酸盐晶相中六配位的Al3+[36]和赤铁矿、磁铁矿中的Fe3+。

表2 Ga3+和粉煤灰中常量金属元素离子半径(r)和半径比(∆r/r)Table 2 Ionic radius(r)and radius ratio(∆r/r)of major metal elements and Ga3+in coal fly ash

迄今为止,尽管对PC灰中Ga的赋存形式有一些研究,但PC灰中非晶相和铝硅酸盐晶相中Ga的键合状态和化学环境还不清楚。此外,对CFB灰和IGCC灰中Ga的赋存形式还没有系统研究。这些问题极大地限制了粉煤灰中Ga资源的回收,后续可通过使用X射线吸收精细结构谱(XAFS)、微区分析、固体NMR、原子力显微镜(AFM)和斯坦福离子探针(SHRIMP-RG)等表征手段进一步从微观尺度揭示粉煤灰中Ga的赋存形式,这对建立Ga定向预富集分离的方法非常必要。

2 粉煤灰中Ga的浸出工艺

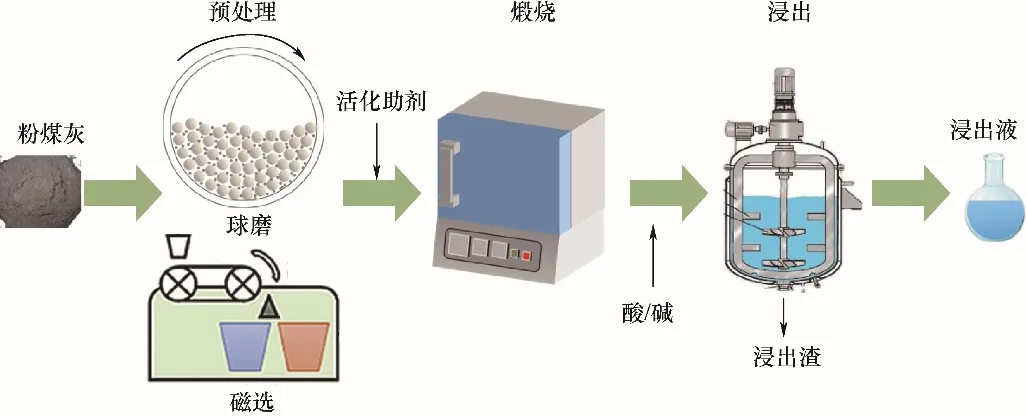

浸出是回收固相中金属元素常用的方法之一,粉煤灰浸出工艺一般包括预处理、煅烧活化、浸出和过滤等步骤,如图2所示。其中浸出剂种类、浓度和活化方式对目标金属浸出率影响较大。根据浸出时是否活化和浸出介质的不同,可以将浸出过程分为直接酸法浸出、直接碱法浸出和助剂活化浸出[37]。

图2 粉煤灰浸出流程示意图Fig.2 Leaching process of coal fly ash

2.1 直接酸法浸出

酸法是粉煤灰提取金属元素常用的方法之一。一般采用的无机酸如盐酸或硫酸作为浸出介质,与氧化镓反应生成氯化镓或硫酸镓[38]。不同粉煤灰由于物相组成差异导致酸法浸出的效果不同。其中,IGCC灰和CFB灰的物相组成以非晶相为主,通过直接酸法浸出Ga的浸出率可达60%~80%。例如王永旺[39]和Arroyo等[40]分别用6 mol/L盐酸和0.5 mol/L硫酸酸浸CFB灰和IGCC灰,Ga的浸出率为70%以上。PC灰中Ga主要赋存在玻璃相和莫来石晶相中,其中莫来石相的活性较差,导致PC灰在直接酸法浸出时Ga的浸出率远低于同等条件下CFB灰和IGCC灰中Ga的浸出率。白光辉等[41]用6 mol/L盐酸酸浸PC灰,Ga的浸出率仅为44%。为了进一步提升PC灰中Ga的浸出率,有研究者通过微波加热强化Ga在酸性介质中的浸出[42]。

2.2 直接碱法浸出

直接碱法浸出是采用NaOH等碱性溶剂作为浸出介质与粉煤灰反应,粉煤灰中的Ga与NaOH反应生成镓酸钠(NaGaO2)。碱法在粉煤灰提取金属元素中研究也较多,但与直接酸法浸出类似,由于不同粉煤灰物相组成和Ga赋存形式的不同,碱浸效率也有所不同,CFB灰和IGCC灰中Ga的浸出率较高,而PC灰中Ga的浸出率较低。例如Font等[43]和Arroyo等[40]考察了IGCC灰中Ga的浸出行为,发现用0.5 mol/L的NaOH浸出,Ga浸出率达到60%~86%。张丽宏等[44]考察了用NaOH直接浸出PC灰,当NaOH为5 mol/L时,Ga浸出率仅为22%。有研究表明[45],提高碱浸温度可以促进Ga的浸出,但当碱浸温度超过一定限度时,PC灰中浸出的Al2O3与SiO2开始大量与NaOH反应,生成副产物羟基方钠石(Na8Al6Si6O24(OH)2(H2O)2)[式(1)],导致Ga浸出率下降。

2.3 助剂活化浸出

由于PC灰中莫来石、石英等晶相化学结构稳定,不易和酸碱反应,因此在直接酸浸和碱浸时Ga浸出率较低。为了进一步提高PC灰中Ga的浸出率,可通过在活化过程中加入化学助剂以打破晶相中Al-O-Si的稳定结构,通过矿相重组形成具有较高反应活性的新物相,从而提高Ga的浸出率[46]。

活化过程常用助剂类型有钙助剂(如CaO、CaCO3等)和钠助剂(如Na2CO3、Na2O、Na2S2O7等)[47]。由于钠助剂活化温度较低且效果较好,得到较多的关注,其中以Na2CO3研究最为广泛[48]。经Na2CO3助剂活化后粉煤灰中Ga的浸出率达到90%以上,且酸浸溶出的效率高于碱浸。关于钠助剂活化铝硅酸盐矿相转变已经有大量的研究,由于莫来石晶体结构中存在大量氧空位(◇)(图3),其易于与Na2CO3分解产生的氧供体发生作用[49],Na+还可以平衡电荷[式(2)],经矿相重组可生成易溶的霞石相(NaAlSiO4)[式(3)][30],在浸出过程中,莫来石晶相中的Ga被释放出来,与Na2CO3反应生成NaGaO2从而提高了Ga的浸出率。

图3 莫来石活化机理示意图[36]Fig.3 Schematic diagram of mullite activation mechanism[36]

表3总结了直接浸出和助剂活化浸出体系的活化和浸出工艺条件以及Ga的浸出率。总地来说,CFB和IGCC灰在直接浸出的情况下Ga就有较高的浸出率(60%~80%),PC灰经过助剂活化后,Ga的浸出率能达到90%以上,其中助剂活化-酸浸的浸出率高于碱浸。虽然目前已经实现了粉煤灰中Ga的有效浸出,但单次浸出液中Ga的浓度较低,且浸出液是一个多离子共存的复杂体系,后续Ga的选择性分离和富集仍是难点。

表3 不同浸出和活化工艺条件下三种不同类型灰中Ga的浸出率Table 3 Leaching ratio of Ga from three different types of coal fly ash under different leaching and activation process conditions

3 粉煤灰中Ga的提取分离方法

Ga进入到浸出液后,一般经过分离富集后再制备金属镓。目前应用最为广泛的金属镓制备方法是电沉积法,该法是对含有金属离子和电解质的水溶液或高温熔盐施加足够的电压,使金属离子在阴极表面发生还原反应和电结晶反应实现金属的分离。由于粉煤灰浸出液中Ga浓度低(30~100 mg/L),且杂质离子多,单独采用电沉积法无法实现粉煤灰浸出液中Ga的回收利用。针对粉煤灰浸出液中Ga浓度低的问题,有学者提出先采用碳酸化沉淀的方法实现Al/Ga的分离,然后通过膜电解法选择性回收粉煤灰碱浸液中的Ga,镓回收率达到97.9%,同时实现了碱浸液中NaOH和NaHCO3的回收再利用[56]。该方法工艺流程短,能耗低,但对溶液中金属离子的浓度要求较高。例如当溶液中Fe浓度为30 mg/L时,金属镓不再生成[57]。当浸出液中重金属浓度低且采用耐硫腐蚀电极时低浓度含镓(100 mg/L)溶液可以采用直接电解的办法制取。因此建立高效选择性的分离方法是粉煤灰中Ga资源利用的关键。粉煤灰浸出液中共存离子种类多,除含有Al、Fe、Ca、Mg、K、Ti等大量存在的元素(>800 mg/L),还含有Zn、Pb、Mn、Cu等少量的金属元素(10~100 mg/L),其中Fe3+、Al3+在浸出液中的含量高(5~30 g/L),且与Ga3+离子势相近(Ф=Z/r,Ф为离子势;Z为离子电荷数;r为离子半径),化学反应活性相当,选择性分离难,因此Ga/Fe、Ga/Al的分离研究报道较多[58]。目前常用的分离方法包括沉淀法、溶剂萃取法和吸附法。

3.1 沉淀法

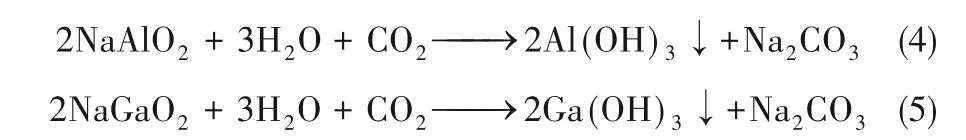

沉淀法是较为简单的金属离子分离的方法[59],其基本原理是基于不同金属离子在一定条件下溶解度的差异从而实现分离(图4)。Ga和Al均为两性元素,既可溶于强酸,也可溶于强碱,但两者形成沉淀的pH范围不同,Ga在pH为2.9~9.4的范围内形成Ga(OH)3沉淀,而Al形成沉淀的pH为3.3~10.6。因此通过控制酸性或碱性溶液的pH,可以实现Ga、Al的分步沉淀,从而实现Ga的选择性分离。常用的沉淀剂有CO2、NaOH、CaO等。例如李婷[60]采用两段碳酸化的方法分离粉煤灰模拟碱浸液中的Ga,第一次碳酸化控制pH在10.5~12.5,溶液中的铝酸钠(NaAlO2)分解形成Al(OH)3沉淀;过滤Al(OH)3后,进行第二次碳酸化,溶液中的镓酸钠(NaGaO2)分解生成Ga(OH)3沉淀[式(4)、式(5)]。用沉淀法回收碱性溶液中的Ga已有工业化应用,其技术已经较为成熟。但粉煤灰浸出液中Ga含量较低,无法直接应用沉淀法。其中粉煤灰碱性浸出液可以通过浸出液循环使Ga富集,然后再用沉淀法分离。而粉煤灰酸性浸出液则由于其溶液中共存离子种类较多,Ga沉淀时会导致其他金属发生共沉淀,难以用沉淀法实现Ga的分离[61]。

图4 不同金属离子形成氢氧化物沉淀的pH范围Fig.4 The pH range of different metal ions to form hydroxide precipitation

3.2 溶剂萃取法

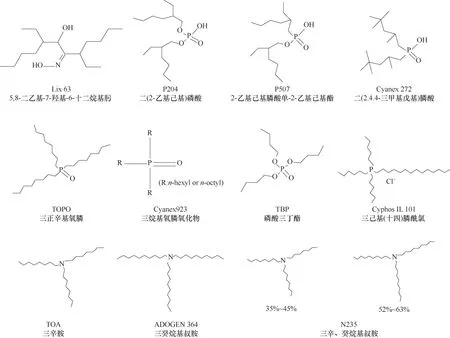

溶剂萃取法是利用元素在两种互不相溶的溶剂中溶解度或分配系数的不同,使元素从一种溶剂转移到另一种溶剂的方法,该方法选择性较高,工艺操作简单。采用溶剂萃取法分离Ga主要集中于酸性体系的研究,常用的分离Ga的萃取剂包括有机磷类和有机胺类萃取剂,有机磷类萃取剂又包括中性含磷萃取剂和酸性含磷萃取剂,此外还有双酮类、羧酸类、羟基喹啉类萃取剂[62-63],部分萃取剂结构如图5所示。

图5 常用的分离Ga的萃取剂结构Fig.5 The structure of various extractantsfor Ga separation

不同类型的萃取剂结构和官能团不同,萃取分离Ga的化学反应机制不同,适用的溶液条件不同。对于中性和胺类萃取剂,在盐酸体系中有较好的Ga/Al分离的效果,主要是基于Ga-Cl形成的络合物和中性/胺类萃取剂在酸性条件下质子化后的离子缔合反应。该分离过程受溶液酸度的影响较大,如Gupta等[64]考察了中性萃取剂Cyanex 923和Cyanex 925对1~8 mol/L盐酸体系中Ga的分离,当盐酸浓度高于3 mol/L时,Ga的萃取率高于95%。李宇亮等[65]通过斜率法研究了中性萃取剂TBP萃取Ga的配合物组成为TBP.HGaCl4。除了酸度的影响,Cl-的存在对Ga的萃取也具有显著的促进作用。由于Fe3+、Co2+、Zn2+在盐酸溶液中也形成金属和Cl-的配合物,对该体系中Ga的萃取分离选择性影响较大。如Kumbasar等[66]将烷基氧膦TOPO液膜用于盐酸体系中Ga的选择性分离,Ga/Fe、Ga/Co、Ga/Zn、Ga/Al的分离因子分别为24.2、16.2、28.3、64.7。Nayak等[67]考察了中性萃取剂Cyphos IL 101对盐酸溶液中Ga、Fe、Al、Cu、Ni和Zn的分离,发现在2 mol/L盐酸溶液中Ga、Fe、Cu、Zn的萃取率都达到了90%以上,而Al和Ni的萃取率不足5%。

酸性萃取剂对Ga的作用机制与中性和胺类萃取剂不同,主要是基于—COOH和—POOH基团上的H+与溶液中Ga3+的阳离子作用。该反应过程受溶液pH的影响较大,王凌云等[68]考察了Lix 63、P507和P204等多种酸性萃取剂在不同pH条件下对Ga的萃取率,发现Ga的萃取率随平衡pH的升高而增加,当平衡pH>3时Ga的萃取率达到80%以上。由于不同酸性萃取剂结构不同,酸解离常数(pKa)不同,相同pH条件下酸性萃取剂对金属离子的萃取分离效率和选择性不同。通过选择合适pKa的酸性萃取剂和平衡pH,可在一定程度上实现梯级除杂和Ga的选择性分离。本课题组提出了粉煤灰硫酸酸浸液中Ga的梯级分离工艺,首先控制pH为0.8左右,采用P507除杂;然后控制平衡pH为2.4~2.6,采用Cyanex 272从萃余液中选择性提Ga,Fe/Ga、Fe/Al和Ga/Al的分离因子分别为145、133和40;通过斜率法和光谱学表征确定了Ga和Cyanex 272(L)形成的配合物的组成为GaL3、Ga(HL)L3、Ga(HL)3L3(图6)[16]。和沉淀法相比,溶剂萃取法目前大多是对单一模拟溶液中的Ga进行分离,其选择性较高,但无法实现粉煤灰浸出液中Ga的有效富集,不利于后续Ga产品的制备。

图6 不同类型萃取剂和Ga形成萃合物的结构[16]Fig.6 The extracted complexes of different type extractant and Ga[16]

3.3 吸附法

吸附法多用于从低浓度的溶液中富集目标离子,主要是通过活性基团如—COOH、—OH、NOH、—NH2等与Ga发生作用使其选择性地进入到固相从而实现分离的方法,用于从粉煤灰浸出液中吸附Ga材料主要有偕胺肟树脂[69]、聚氨酯泡塑[70],此外还有活性基团功能化的碳基、硅基、树脂材料[71]。部分吸附材料的活性官能团、适宜pH条件和饱和吸附量如表4所示。

表4 不同吸附材料活性官能团、适宜p H和对Ga的饱和吸附量Table 4 Active functional groups,suitable p H and saturated adsorption capacity of Ga for different adsorption materials

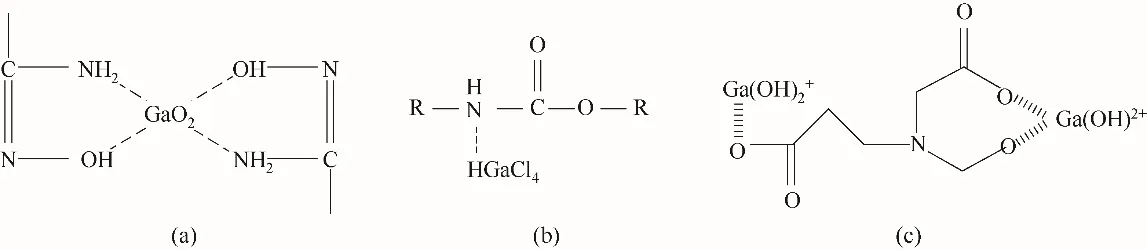

树脂吸附法是从拜耳法溶液中提Ga比较成熟的方法,一般使用偕胺肟树脂吸附分离Ga[80]。杜燕等[13]采用偕胺肟树脂从高铝粉煤灰“预脱硅-碱石灰烧结法提取氧化铝”的种分母液中吸附富集Ga,淋洗液中Ga的浓度可达1 g/L以上,经进一步分离纯化、富集以及电沉积工艺可得到金属Ga。偕胺肟树脂对强碱性体系中Ga的吸附是由于树脂中胺基(—NH2)和 肟基( N—OH)与GaO2-的螯 合 作 用[图7(a)][81]。

偕胺肟树脂表面的活性官能团偕胺肟基在酸性溶液中不稳定,不适宜酸性溶液中Ga的分离[82]。在酸性体系研究较多的是聚氨酯泡塑(PUF),许多研究者认为PUF对高浓度盐酸溶液中Ga的吸附与聚氨酯(—NHCOO—)活性基团和溶液中GaCl4-发生相互作用有关[图7(b)],这与中性萃取剂和胺类萃取剂从盐酸体系中分离Ga的机理类似。Gesser等[83]首次用PUF吸附盐酸溶液中的Ga,发现在高浓度盐酸溶液中吸附效果较好。Fang等[42]首次提出用PUF吸附粉煤灰盐酸浸出液中的Ga,发现PUF对粉煤灰酸性体系中Ga/Al有很好的选择性,但无法实现Ga/Fe的有效分离,且由于酸浸液成分复杂,PUF的回用性能差;为了克服以上问题,提出酸浸液经除硅、除钙和铁还原后再吸附分离Ga的工艺。

图7 偕胺肟树脂(a)、聚氨酯泡塑(b)和生物质材料(c)对Ga的吸附机理Fig.7 Adsorption mechanism of Ga on amidoxime resin(a),polyurethane foam(b)and biomass adsorbent(c)

综上所述,除了沉淀法和偕胺肟树脂用于碱性溶液Ga的回收已有工业化应用外,从酸性体系中回收Ga仍然处于实验室研究阶段。相对于粉煤灰碱性溶液,粉煤灰酸性浸出液体系更为复杂、共存离子种类多,且Ga3+与共存的Fe3+、Al3+反应活性相当,如何实现Ga的高效选择性分离和富集仍然是当前面临的首要问题。

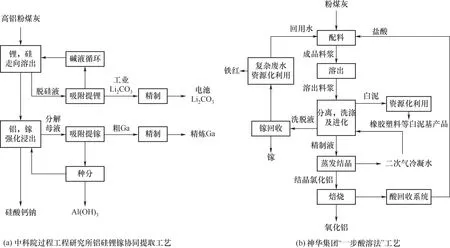

4 粉煤灰提取Ga的工业化应用

由于粉煤灰中Ga含量较低,工业上单独提取Ga没有经济效益,因此粉煤灰中Ga的回收必须采取多元素协同利用工艺。中科院过程工程研究所提出的铝硅锂镓协同提取工艺[图8(a)]通过控制条件先用弱碱将硅、锂定向溶出得到脱硅液,然后残渣经过活化碱浸得到铝、镓浸出液[86]。用离子筛和树脂从脱硅液和浸出液中分别吸附锂和镓,最终制备得到碳酸锂和金属镓产品。吸附后,脱硅液和浸出液分别用于制备硅、铝产品,实现了粉煤灰中铝硅锂镓四种元素的协同利用。由于该工艺中镓主要在碱性浸出液中,因此可以借鉴工业上已成熟使用的偕胺肟树脂实现镓的选择性回收。但该工艺具有碱法提铝工艺中常见的问题,如渣量大、铝提取率低、成本高等,因此尚没有进行工业化推广。

神华集团提出了“一步酸溶法”[图8(b)],从粉煤灰中协同提取铝、硅、镓、铁等元素[87]。该工艺包括盐酸酸浸、树脂分离、蒸发结晶等步骤,最终得到氧化铝、金属镓、氧化铁红和白泥基橡胶塑料等产品。“一步酸溶法”相比于传统碱法生产工艺,具有减量化、工艺流程短和综合利用率高等优势。2018年该工艺在内蒙古鄂尔多斯市神华准格尔矿区建立了工业化示范生产线。但该工艺Ga的总回收率仅有50%,这是因为与传统氧化铝生产的碱性循环母液不同,除铁树脂洗脱液为酸性,且含有大量Fe3+,影响了分离步骤中Ga的回收率。

图8 中科院过程工程研究所铝硅锂镓协同提取工艺(a)和神华集团“一步酸溶法”工艺(b)Fig.8 The extraction process of Al-Si-Li-Ga of Institute of Process Engineering,CAS(a)and“one-step acid solution process”of Shenhua company

综上,包含Ga的多元素协同利用工艺是粉煤灰资源化利用的一个重要方向。目前碱法工艺具有渣量大、成本高等问题。酸法工艺虽然工艺简单,但杂质金属元素多,除杂难度大导致其难以工业化。金属元素多虽然增大了分离难度,但如能实现这些金属离子(如Na、Mg、Ca、K等)的高效分离,就能实现更多元素的协同利用,从而提高工艺收入,促进工业化应用。因此粉煤灰中多金属梯级选择性分离技术是实现粉煤灰中金属回收利用亟待解决的关键问题。

5 结论及展望

随着半导体材料的不断发展,从镓赋存量巨大的粉煤灰中回收Ga已得到了广泛关注,从粉煤灰提Ga不仅可以实现废弃物的高值化利用,还能在一定程度上缓解Ga供需紧张的局面。目前在粉煤灰中Ga的矿物赋存形态、稳定铝硅酸盐矿相转化、Ga的高效溶出和粉煤灰碱性浸出液提Ga等方面的研究已经取得了显著进展,从粉煤灰酸性浸出液中提Ga也进行了相关的探索,但是仍然有一些关键的科学问题尚未突破,比如粉煤灰中不同赋存形态Ga的键合状态和化学环境、浸出液中Ga和共存金属离子的水溶液化学特征、矿相转化和浸出过程Ga的迁移转化规律、不同活性功能基团与Ga相互作用机制等,这些问题对Ga选择性分离材料的设计开发和Ga高效分离富集方法的建立具有重要的作用,同时Ga和粉煤灰中其他伴生元素的协同提取也是粉煤灰资源化利用发展的重要方向。