超声喷丸FGH97 粉末高温合金表面粗糙度试验与数值分析

蔡晋,Kiplagat Collins Cherutich,李威,师俊东,林爽

(1.沈阳航空航天大学 航空宇航学院,沈阳 110136;2.中国航发沈阳发动机研究所,沈阳 110015)

粉末冶金高温合金因晶粒细小、组织均匀等特点,广泛应用于航空发动机涡轮盘、压气机盘、涡轮轴等高温承力转动部件。FGH97 粉末高温镍基合金是我国研制的与俄罗斯EP741NP 牌号相近的合金。工作温度下的抗疲劳性能是FGH97 合金的重要特征之一,而夹杂物、表面形貌不均匀等缺陷的存在,对粉末冶金高温合金的疲劳寿命有严重的负面影响,因此通常采用喷丸强化提高FGH97 合金承受循环载荷、微动磨损和应力腐蚀的抵抗力[1-2]。

针对喷丸对材料疲劳性能的影响,S. Bagherifard等[3-4]通过旋转弯曲疲劳试验评估了喷丸纳米层对疲劳强度的影响,结果显示,与低粗糙度喷丸试样相比,较高的粗糙度降低了疲劳寿命,增加了结果的离散度,降低了疲劳预测的准确性,提出了控制喷丸参数降低粗糙度以改善疲劳性能的重要性。Y. Akiniwa[5]与A. K. Gujba 等[6]的研究表明,对于承受疲劳载荷的构件,表面粗糙度会部分抵消残余压应力场的优势,并导致疲劳强度降低,在特定点上引起应力集中,从而加速裂纹萌生。Wen Ai-ling 等[7]研究了喷丸强化对疲劳强度的改善作用,结果表明,喷丸及复合喷丸强化对可以显著提高目标材料的疲劳极限,同时提出了材料表面状态的控制是影响疲劳寿命、疲劳裂纹萌生及扩展的关键。G. G. Feldmann 等[8]提出航空发动机的旋转部件需采用喷丸处理,以抑制裂纹的萌生和扩展,但喷丸引起的表面粗糙度增加会降低翼型的空气动力学效率,因此需要研究喷丸工艺参数以控制表面粗糙度分布在设计要求的使用区间。何家文[9-10]对喷丸引起的形变纳米化组织结构及相关性能的研究表明,高强度喷丸后表面特征的剧烈塑性变化,导致塑性大幅下降,粗糙度急剧提高,过喷丸使疲劳强度显著下降,导致零件失效几率增加,因此对目标材料表面质量的控制极为重要,同时基于表面形变各影响因素对疲劳裂纹扩展作用的试验,提出残余压应力是提高疲劳性能的主导因素,这一结论与美国空军研究院[11]、巴西大学[12]及英国拉夫堡大学[13]的研究结果相似。

针对喷丸对材料耐蚀性的影响,A. A. Ahmed[14]与C. Aparicio 等[15]提出耐腐蚀性能与表面粗糙度有关,较高的表面粗糙度和不均匀性可以为破坏钝化膜提供作用点,腐蚀电流密度与粗糙度之间呈线性关系。英国Rolls-Royce 公司与斯旺西大学罗罗技术研究中心[16]研究了镍基合金喷丸后的热腐蚀行为,结果表明,未喷丸试件表面粗糙度较低,可以减少S 的扩散,提高表面含Cr 氧化层的附着力,而喷丸试件表面产生弯曲应力,同时较高的表面粗糙度诱导产生氧化裂纹,一旦氧化膜破裂,腐蚀性物质攻击基质导致耐蚀性降低。

S. Kumar 等[17]的研究表明,与其他表面处理工艺相比,超声喷丸(USP,Ultrasonic shot peening)处理结果具有较低的表面粗糙度,通过产生较低的表面粗糙度和有利的残余压应力场,提高了合金材料的疲劳性能。德国MTU 公司和克劳斯塔尔技术大学[18]在两种喷丸强度下对超声喷丸与传统喷丸进行比较研究,结果表明,喷丸强度相同时且覆盖率为100%的情况下,超声喷丸的表面粗糙度明显小于传统喷丸。法国Sonats 和日本东京精工[19]研究了超声喷丸对高强钢疲劳极限的影响,试验结果表明,超声喷丸处理后样品的表面粗糙度低于传统喷丸获得的表面粗糙度,并认为造成结果差异的原因是超声喷丸的弹丸冲击速度要比气动喷丸的速度小。M. Taro 等[20]将有限元结果与超声喷丸表面粗糙度测量结果进行比较,验证了仿真模型的有效性,针对常用金属材料的超声喷丸工艺参数范围,给出了工艺参数对表面粗糙度及几何形貌的影响。刘辉等[21]基于有限元仿真研究了超声喷丸与传统喷丸的表面应力场,证实了超声喷丸具有较低的表面粗糙度以及较深的残余压应力层。蔡晋等[22]基于仿真结合试验研究了腔室形状对超声喷丸冲击力分布的影响,研究表明,改变超声喷丸腔室形状及振幅可以控制零件目标区域的均匀强化。王业辉等[23]研究了超声喷丸工艺参数对残余应力场的影响,结果显示,改变超声喷丸工艺参数可以控制表面残余应力及残余应力层的深度范围。杨天南等[24]通过有限元方法研究并预测了超声喷丸表面的基本几何轮廓变化规律,建立了应力覆盖范围与几何形貌及覆盖率之间的关系。以上超声喷丸强化工艺的研究集中在覆盖率、残余应力、力学影响等方面,在表面形貌的探究中仅对单一粗糙度参数进行基于不同工艺的数值仿真对比,没有从试验、前后道工序等角度综合评估超声喷丸对表面粗糙度的影响,且强化材料多为钛合金,而在粉末高温合金超声喷丸粗糙度领域仍需进一步探究。因此,本文通过试验结合仿真技术,探究不同喷丸强度下,FGH97 粉末高温合金超声喷丸后的表面粗糙度变化规律,并建立超声喷丸有限元粗糙度预测模型,实现FGH97 粉末高温合金超声喷丸后表面粗糙度的数值评估。

1 试验

1.1 材料

试验材料为FGH97 粉末高温合金,采用真空感应炉熔炼棒,等离子旋转电极工艺制粉。经热等静压成形热处理后获得材料毛坯。将粉末高温合金板材切割成50 mm×60 mm×5 mm 的试样。热处理制度为1200 ℃保温8 h,炉冷到1170 ℃;870 ℃保温32 h,空冷至室温。FGH97 的化学成分如表1 所示,FGH97试样喷丸前表面状态如图1 所示。

图1 FGH97 试样超声喷丸前的表面状态Fig.1 Surface state of FGH97 sample before ultrasonic shot peening

表1 FGH97 粉末高温合金的化学成分Tab.1 Chemical composition of FGH97 powder superalloywt%

1.2 超声喷丸处理

对FGH97 粉末高温合金试样进行超声喷丸处理,采用氧化锆陶瓷弹丸,弹丸直径为2.5 mm,弹丸数目为500 个,振幅分别为40 μm 与60 μm,喷丸强度分别为0.13 A 与0.18 A。FGH97 粉末高温合金超声喷丸工艺参数如表2 所示。

表2 FGH97 粉末高温合金超声喷丸工艺参数Tab.2 Ultrasonic shot peening process parameters of FGH97 powder superalloy

1.3 粗糙度检测

采用VHX-900 表面轮廓仪测定试样的表面粗糙度Ra(轮廓平均算数偏差)与Rz(轮廓最大高度)。其中Ra的表达式见式(1),其中Y=f(x)表示采样长度内的峰值高度。

另一个在研究中被广泛认可的表面参数是Rz,即剖面的最大高度,定义为采样长度内最大剖面峰高(Rp)和最大剖面谷深(Rv)之和[25-26]。根据其定义,Rz是形貌的极值特征值。Rz的表达式为:

每个试样取10 条测量线(横向5 条,纵向5 条),每条线测5 个数据点,即每个试样表面测量50 个数据点(横向25 个数据点、纵向25 个数据点),分别测量每个点的Ra(轮廓平均算数偏差)与Rz(轮廓最大高度)。

采用变异系数V定义粗糙度均值的相对标准偏差,设X1,X2, ···,Xn为总体N(μ,S2)的随机样本。分别采用25 个值(所有数据点)、10 个极值、5 个极值,计算0.13 A 与0.18 A 喷丸强度下试样表面横向与纵向粗糙度均值的相对标准偏差,以反映不同极值数据测量数目下粗糙度值的离散度波动情况。

样本标准差S为:

变异系数V为:

2 有限元模型的建立

2.1 本构模型

在超声喷丸过程中,材料的屈服应力和屈服极限在不同的应变速率下将发生改变,FGH97 粉末高温合金材料的塑性参数采用Johnson-Cook 模型(在材料定义时选择Rate dependent)。材料的屈服极限用为[27]:

式中:σ为材料应力;A为材料静态屈服应力;B为材料应变幂指系数;ε为材料等效塑性应变;n为应变硬化指数;C为应变率敏感系数;为应变影响因子;T*为温度影响因子;m为温度敏感性系数。设置材料熔点和参考温度(一般取室温),相应的参数见表3。

表3 FGH97 材料本构模型参数Tab.3 Parameters of material constitutive model of FGH97

2.2 模型尺寸及边界条件

试件尺寸为50 mm×60 mm×5 mm,单元类型采用六面体结构化网格,下表面1 mm 层深单元尺寸采用 0.5 mm×0.5 mm×0.05 mm,向上逐渐增加至0.5 mm×0.5 mm×0.5 mm,网格类型为C3D8R。腔室尺寸为156 mm×136 mm×116 mm,壁厚为8 mm,网格尺寸为8 mm,网格类型为C3D8R(采用刚性体约束,不考虑变形),振动头单元尺寸为7 mm,网格类型为C3D8R(采用刚性体约束,不考虑变形)。超声喷丸数值模型如图2 所示。

图2 超声喷丸材料流动与粗糙度场数值分析示意图Fig.2 Schematic diagram of numerical analysis of ultrasonic shot peening material flow and roughness field: (a) spheres distribution and motion vector field; (b) spheres and sample; (c) ultrasonic shot peening device; (d) surface equivalent strain field; (e) surface material flow; (f) surface roughness field

3 结果与讨论

3.1 超声喷丸表面粗糙度的数值评估

采用喷丸强度0.18 A 的超声喷丸试验工艺参数,对试样表面进行超声喷丸数值仿真,放大试样表面竖直方向变形,分析超声喷丸表面宏观形貌。图3a 为超声喷丸表面粗糙度形貌的透视化反馈,反映出超声喷丸表面宏观粗糙度形貌较为均匀,并未有较多的孤立峰值与谷值出现。图3b 为超声喷丸仿真表面的总体形貌情况,试样表面冲击凹坑密度分布均匀,峰谷值在不同的区域差异较小,试样边部区域的较大变形是由一定程度的应力集中引起的。

为了比较数值模型结果与试验数据的差异性大小,对超声喷丸试样沿横向与纵向在位移场中的粗糙度截面分割,沿全局坐标系X轴均分截取5 个粗糙度截面,沿Y轴同样截取5 个粗糙度截面,截取方式如图3c—d 所示。其中图3c 表示截取试样横向表面粗糙度,图3b 表示截取试样纵向表面粗糙度。基于切片表面峰谷值,对超声喷丸试样的二维粗糙度值进行数值评估。

图3 0.18 A 超声喷丸仿真试样的整体形貌Fig.3 Overall morphology of 0.18 A ultrasonic shot peening sample: (a) perspective view of the surface morphology along the X direction; (b) surface morphology; (c) Y direction slice of roughness section; (d) X direction slice of roughness section

根据公式(1)和公式(2),得出切片1 横向粗糙度Ra、Rz分别为1.12、4.52 μm,纵向粗糙度Ra、Rz分别为1.14、4.48 μm,同样方式求出横纵向粗糙度切片(2~5)的Ra、Rz值,得出横纵向粗糙度Ra、Rz均值分别为1.02、4.3 μm。由于仿真结果不受试样前处理造成的外观几何影响,横纵向粗糙度几乎不存在方向性,同时试样表面除边缘区域,其他区域横纵向粗糙度差异较小。

3.2 超声喷丸表面粗糙度的试验评估

图4a、图4b 分别为喷丸强度0.13 A 与0.18 A 超声喷丸处理后的表面状态。随着喷丸强度的增加,喷丸强度为0.18 A 时,单位面积内的凹坑数增多,塑性变形分布更均匀,材料表面机加工痕迹被超声喷丸凹坑覆盖的程度较0.13 A 时更高,冲击产生的凹坑与周边凸起区域的塑性变形程度更明显。

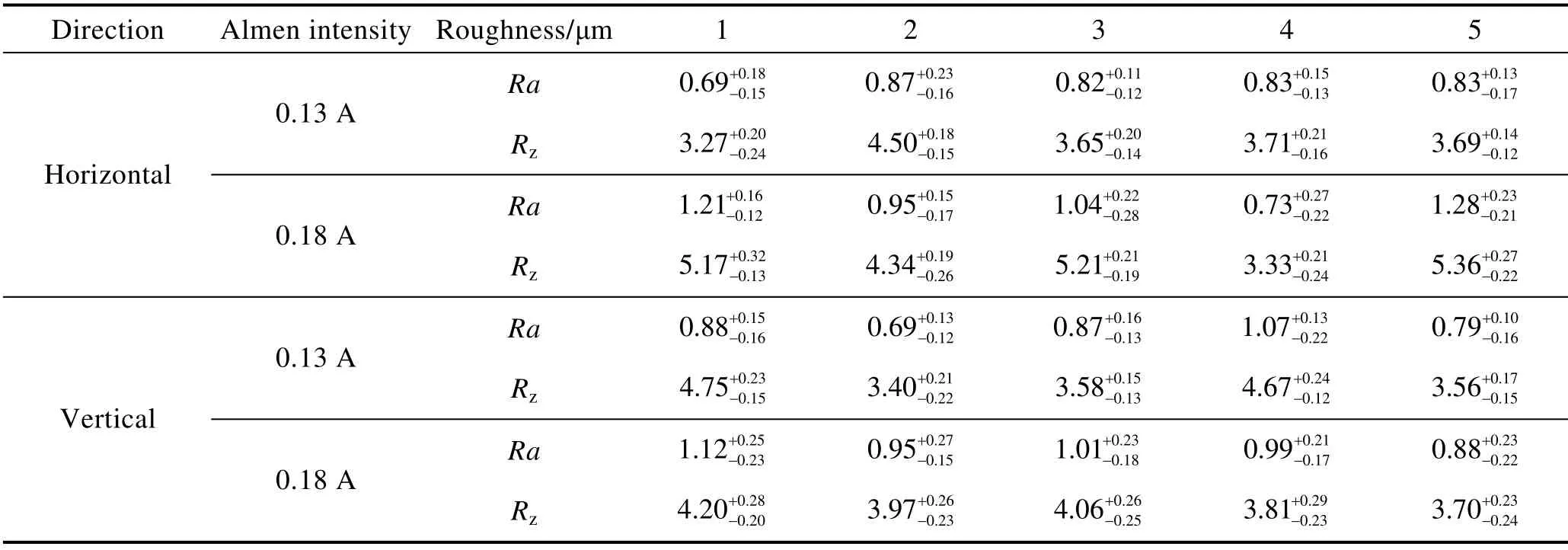

图5 为0.13 A 与0.18 A 超声喷丸试样表面粗糙度检测轮廓形貌,弹丸冲击试样表面发生塑性变形,局部出现凹坑(蓝色)和凸起(红色)。0.18 A 超声喷丸试样表面凹坑周围凸起高度及凹坑深度明显高于0.13 A 试样。表4 统计了两种喷丸强度超声喷丸后的试样表面横纵向粗糙度情况,其中两种喷丸强度下横向与纵向的Ra、Rz值分别为25 个,以Ra值体现超声喷丸后试样表面整体平均粗糙度轮廓信息,以Rz值体现超声喷丸试样表面宏观轮廓信息,粗糙度统计显示,0.13 A 喷丸强度下,横纵向整体粗糙度Ra、Rz均值分别为0.85、3.85 μm;0.18 A 喷丸强度下,横纵向整体粗糙度Ra、Rz均值分别为0.96、4.25 μm。两种喷丸强度下,试样的横向粗糙度与纵向粗糙度并不存在明显的方向性,横向与纵向每条粗糙度测量线下平均粗糙度的标准差范围相近,同一喷丸强度下,每条粗糙度测量线的平均粗糙度浮动不明显,但标准差浮动范围较大,因此需要进一步对测量点进行粗糙度均值的相对标准偏差统计分析。

图4 超声喷丸试样的表面形貌Fig.4 Surface morphology of ultrasonic shot peening sample

图5 超声喷丸试样表面粗糙度检测Fig.5 Surface roughness measurement of ultrasonic shot peening sample

表4 超声喷丸试样粗糙度Tab.4 Roughness of ultrasonic shot peening sample

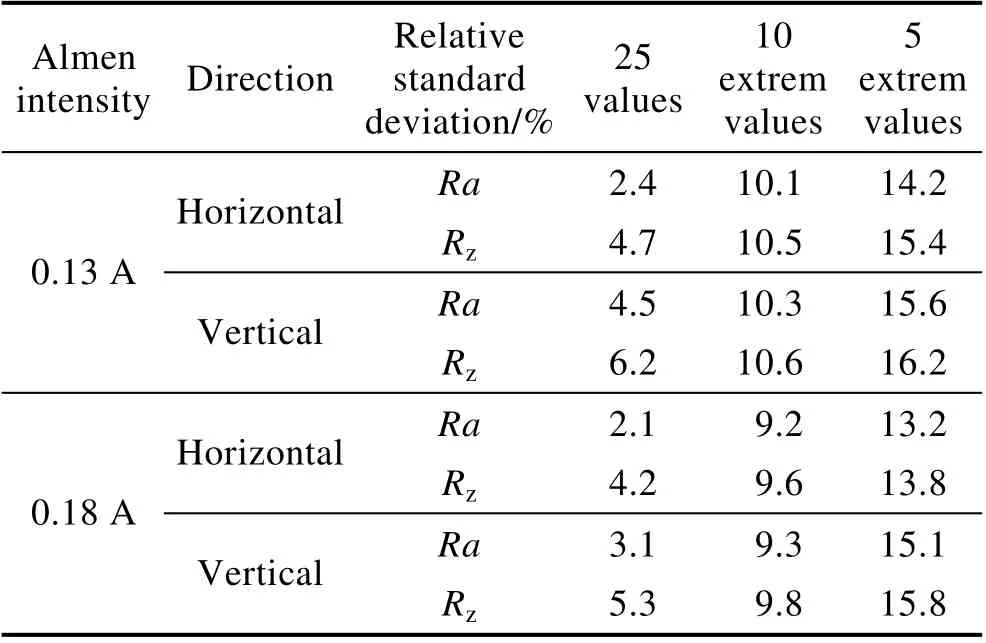

图6 为0.13 A 与0.18 A 超声喷丸强度下模拟的粗糙度的相对标准偏差数据统计。0.13 A 横纵向粗糙度统计数据表明,25 个测量值统计的情况下,相对标准偏差虽然较小,但横纵向存在约2%的浮动;10个极值统计的情况下,相对标准偏差基本稳定在10.4%附近,横纵向相对标准偏差变化低于0.3%;5个极值统计的情况下,相对标准偏差超过15%。0.18 A 横纵向粗糙度统计数据表明,25 个测量值统计的情况下,相对标准偏差虽然较小,但横纵向存在大于1%的浮动;10 个极值统计的情况下,相对标准偏差基本稳定在9.5%附近,横纵向相对标准偏差变化低于0.3%;5 个极值统计的情况下,相对标准偏差超过15%,且横纵向差异超过3%。横纵向具体Ra与Rz具体相对标准偏差值如表5 所示。

图6 两种喷丸强度下横纵向粗糙度相对标准偏差Fig.6 Relative standard deviation of horizontal and vertical roughness under two shot peening intensities

表5 超声喷丸粗糙度相对标准偏差Tab.5 Relative standard deviation of roughness of ultrasonic shot peening

超声喷丸模拟与试验试样表面形貌基本相似,凹坑密度分布均匀,横纵向粗糙度模拟值(Ra、Rz均值分别为1.02、4.3 μm)与试验数据(Ra、Rz均值分别为0.96、4.25 μm)最终评估值的差异小于10%,符合所建议的相对标准公差范围,因此该数值模型可以实现对超声喷丸粗糙度场的评估。比较0.13 A 与0.18 A 喷丸强度下,不同测量点数量的Ra、Rz均值的相对标准偏差。结果表明,两种喷丸强度下,纵向粗糙度相对标准偏差略大于横向,表面机加工痕迹虽然没有对粗糙度均值产生明显的方向性影响,但一定程度上影响了横纵向粗糙度数据的相对标准偏差。比较两种喷丸强度下横纵向在25 个测量值、10 个极值、5 个极值时的Ra与Rz均值的相对标准偏差,增加喷丸强度至0.18 A 后,试样表面横纵向Ra与Rz相对标准偏差减小,说明喷丸强度的增加虽然增加了Ra与Rz均值(根据表5),但一定程度上降低了试样表面横纵向粗糙度分布的离散度。在不同喷丸强度粗糙度相对标准偏差统计下,10 个极值的测量数目体现了最佳的粗糙度数据准确性,两种喷丸强度下,粗糙度标准偏差均低于10%,且横纵向相对标准偏差变化低于3%,较其他两种方式,更能准确反映出超声喷丸后试样表面粗糙度的情况。

4 结论

1)表面机加工痕迹虽然没有对粗糙度均值产生明显的方向性影响,但一定程度上影响了FGH97 粉末高温合金超声喷丸横纵向粗糙度数据的相对标准偏差,因此对超声喷丸强化表面粗糙度分析前试样的前处理状态进行测量分析是必要的。

2)喷丸强度的增加虽然增加了Ra与Rz均值,但一定程度上降低了试样表面横纵向粗糙度分布的离散度。

3)10 个极值的测量数目体现了最佳的粗糙度数据准确性,样本数目过多或过少都会使相对标准偏差的离散度增大。与其他两种方式比较,10 个极值的取样测量数目更能准确反映出超声喷丸后试样表面粗糙度的情况。

4)基于有限元仿真可以对FGH97 超声喷丸强化表面宏观形貌及数值进行有效的评估和预测分析。