电火花间隔沉积石墨-硬质合金自润滑涂层及其摩擦学性能

谈庆瑶,曹同坤,徐英涛

(青岛科技大学,山东 青岛 266000)

在机械行业中,由于机械零部件之间存在的摩擦导致零件的磨损量逐步增多,机械零部件的机械性能以及使用寿命都会受到影响。因此,提升机械零部件材料的性能和表面防护就显得至关重要[1-3]。涂层技术是指基体材料的原有性能不变,在摩擦副的表面上制备一层具有良好的耐摩擦磨损以及润滑性能的固体润滑转移膜[4-6]。

目前,国内外有许多学者对电火花沉积制备涂层进行了相关研究。在绝大多数情况下,采用电火花沉积技术所制备的涂层都属于硬质涂层,这种涂层可在一定程度上提高机械零部件表面的硬度,进而提高机械零部件的耐磨性。例如制备硬质合金涂层,并进行摩擦磨损分析,结果表明,涂层表面较光滑、组织均匀且致密,涂层硬度提高,耐磨性得到提升[7-8]。虽然具有高硬度的涂层可以在一定程度上增加基体表面的耐磨性,但却无法使基体表面的润滑性能得到提升。

国内外对制备自润滑涂层的研究也有不少,包括粉末烧结、热喷涂、激光熔覆等方法。于福洋[9]利用大气等离子喷涂工艺,在硬质合金中添加石墨作为润滑剂制备了涂层。结果表明,在硬质合金中含有6%(质量分数)的石墨时,涂层表面较致密且硬度达到最佳值。Yan 等人[10]将Ti-Si-C 体系和NiCrBSi 粉末相结合,采用激光熔覆法在Ti6Al4V 合金表面上制备出了Ti3SiC2/Ti5Si3/TiC/Ni 基复合涂层。研究结果表明,涂层的硬度较基体提高了2 倍,而当涂层处于室温状态下时,摩擦因数降低,最小为0.33,且涂层的磨损表面相对较光滑。

电火花沉积技术相对于其他技术,基体与涂层之间的结合强度较高,沉积层的厚度较厚,且工作条件(气、液、真空)可控。本课题组前期采用电火花沉积技术制备了多种自润滑涂层,有Cu-MoS2自润滑涂层[11]、石墨自润滑涂层[12]、Cu/BN 自润滑涂层[13]等,在自润滑的减摩抗磨方面取得了重要的研究成果。目前,单一涂层的性能正朝着多层涂层发展,弥补了摩擦接触表面具有单一性能且不能同时发挥出涂层性能的不足,因此设计出石墨与硬质合金软硬相间的单一涂层,对同时提升涂层的润滑性和耐磨性有极大作用。本文通过使用电火花沉积技术在45 钢表面间隔沉积了条状的硬质合金-石墨自润滑涂层,分析了涂层的表面形貌和组织成分,测试了涂层在不同影响因素下的摩擦磨损性能及磨损机理。

1 试验

1.1 设备与材料

试验设备采用ESD-03B 型电火花堆焊修复机。基体为φ20 mm×10 mm 的45 钢,电极为石墨棒和硬质合金棒,石墨棒和硬质合金棒的直径均为3 mm。

1.2 涂层制备

试验前的准备工作:对45 钢基体进行表面处理,依次使用320 目、600 目及1200 目的砂纸,对基体表面进行粗磨和精磨,以去除基体表面的氧化皮;对打磨好的45 钢进行抛光处理,用沾有丙酮的棉棒擦拭基体表面残留的磨屑和油污,将擦拭好的基体放入无水乙醇中浸泡15 min,而后用热风吹干。

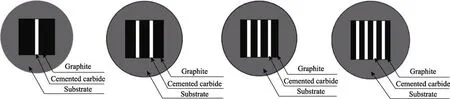

试验采用电火花堆焊修复机,室温下在基体表面上准备制备涂层,电极挡位选用二挡,这是因为在二挡时所制备出的涂层表面较为致密、均匀。放电功率为60 μF,频率为40 Hz。在10 mm×10 mm 的基体表面上采用石墨电极和硬质合金电极交替沉积出条状涂层,其中将硬质合金涂层的宽度设置为1 mm,涂层的具体结构如图1 所示。试验采用优化后的最佳沉积工艺参数(表1)在基体表面进行沉积,在试件表面分别采用石墨电极和硬质合金电极进行多次往复沉积,从而制备出条纹状的石墨-硬质合金自润滑涂层。电极选用旋转方式,转速为140 r/min,沉积时间根据沉积面积比确定。

1.3 摩擦磨损试验

图1 涂层设计Fig.1 The coating design

表1 沉积工艺参数Tab.1 Deposition process parameters

对制备好的涂层使用HSR-2M 高速往复摩擦磨损试验机进行摩擦磨损试验,摩擦时采用轴承钢(GCr15)球体(φ3 mm)作为对磨偶件,摩擦时的试验条件为:室温(25℃),摩擦时间20 min,载荷10 N。摩擦频率带动对磨偶件做往复运动,往复长度为5 mm。摩擦过程为滑动摩擦,对磨偶件固定不动,测量摩擦因数。采用扫描电镜(SEM)对摩擦后的自润滑涂层的磨损表面进行分析。

2 结果

2.1 涂层的微观形貌及组织成分

图2a 为3 号试件涂层的微观形貌。由图2a 可知,石墨涂层和硬质合金涂层区域的分界处较为明显,由于石墨具有良好的导热性,石墨电极熔融后的熔滴在基体表面上快速冷却,形成一个小的沉积点,反复沉积后,沉积点多次融合、重叠,因此石墨涂层表面多呈现出橘皮状,此时涂层表面具有良好的均匀性、致密性和连续性。反观硬质合金自润滑涂层区域,涂层表面相对较光滑,表面呈现白亮色。这是由于在沉积过程中放电时产生的火花较大,熔融的电极材料会在基体表面分散开,由于硬质合金的导热性低于石墨,有一定的冷却时间,熔融的硬质合金具有流动性,使得硬质合金表面较为平缓。通过图2b 可发现,石墨涂层区域呈层状分布,这是由于在制备过程中,电极多次放电促使沉积点不断熔合与重叠,由于石墨自身的线膨胀系数很小,抗热震性较高,因此即使石墨在高温下,体积变化也不会很大,不易产生裂纹。反观硬质合金涂层区域,表面较为光滑,但涂层表面出现了少许裂纹。这是由于硬质合金的热膨胀系数比石墨高,抗热震性较弱,因此在高温下表面易产生裂纹。纵观石墨-硬质合金自润滑涂层的整个表面,有气孔现象产生,这是由于电火花沉积是在高温高压下进行的,电极材料和基体被瞬间熔化,但材料的体积在冷却过程中会急剧缩小,在热膨胀和冷收缩的作用下,熔融材料内部的空气会迅速排出,最终在涂层表面出现微小的孔[13]。

图2 石墨-硬质合金沉积层的表面形貌Fig.2 Surface morphology of graphite-cemented carbide sediments: a) coating topography, b) partial enlargement

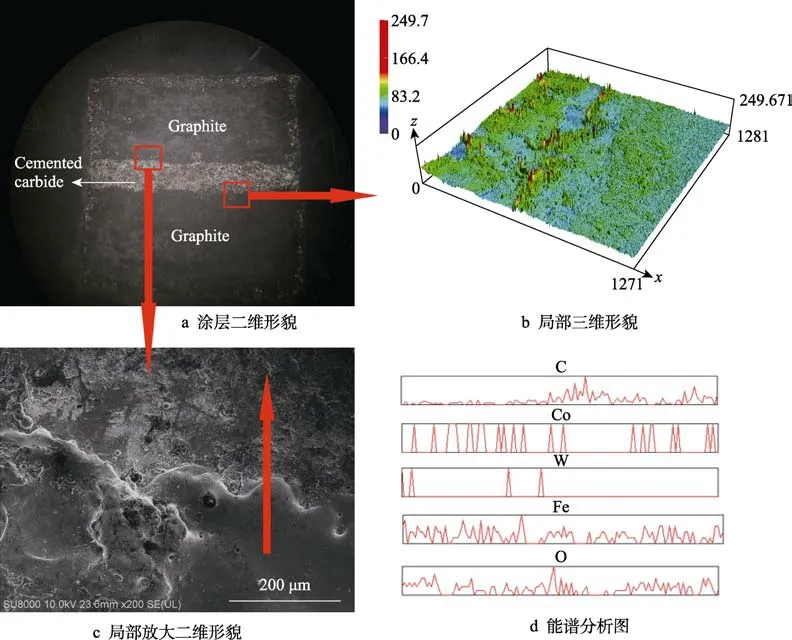

图3 是涂层表面形貌图及能谱扫描分析图。从图3a 和图3b 中可以看出,硬质合金涂层与石墨涂层相接触的区域分界较为明显,涂层沉积较为均匀且致密。这是因为在沉积过程中,由于瞬时脉冲作用,电极材料瞬间被融化,融化后的熔滴快速冷却,没有充足的流动时间,熔滴在很短的时间内被沉积在基体材料表面,涂层条之间不会出现“跨越”行为,石墨与硬质合金涂层之间的界面很清楚;通过沉积时间来调节沉积层的厚度会使厚度均匀。由图3c 可知,石墨涂层区域表面较为均匀,没有凸起区域,而硬质合金沉积层会有个别凸起,这是由于硬质合金放电时电火花大,熔融的液滴飞溅出去,多次反复沉积后在涂层表面呈现出高低不平的形貌。对图3c 进行线能谱扫描分析,沿箭头方向进行扫面,分析了涂层中C、Co、W、Fe、O 的含量。从能谱图中可以看出,元素分布较合理,随着涂层从硬质合金区域向石墨区域过渡,由于硬质合金中的WC 含有少量碳元素,而石墨中的主要元素是碳,因此该区域中的碳元素含量突然增加。由于钴元素导电,在沉积过程中放电火花较大,使得少量熔滴飞溅在周围,其相对浓度从硬质合金涂层到石墨涂层逐渐减少。由于WC 不导电,在沉积过程中钨元素不会飞溅进入石墨涂层中,只存在于硬质合金涂层。铁元素在整个涂层线扫描区域中分布较为均匀,这是由于电火花沉积是一个将电极与基体重新冶金的过程[14],沉积时的高温会使电极材料和基体材料重叠融合,出现元素交换的现象,因此在整个涂层区域中会出现基体材料的元素。由于电火花温度非常高,在高温状态下,涂层表面的元素可能会发生氧化,电火花沉积是一个瞬时过程,因此氧化范围较小,氧元素就会少量的存在于整个涂层表面。结果表明,采用电火花沉积工艺可制备出熔融状态及扩散效果较好的涂层。

图3 石墨-硬质合金涂层的表面形貌及能谱扫描分析图Fig.3 Graphite-cemented carbide coating surface morphology and energy spectrum scanning analysis: a) two dimensional morphology of coating, b) local three-dimensional topography, c) local amplification two-dimensional morphology, d) energy spectrum analysis diagram

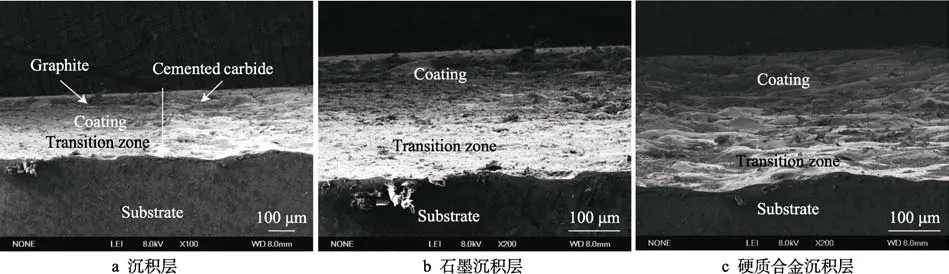

图4 为涂层断口截面的SEM 形貌。从图4a 中可以看出,涂层截面区域分为石墨区和硬质合金区且具有一定的厚度,沉积层与基体之间形成了良好的冶金结合,并且涂层的组织较为均匀致密。从沉积层的整体截面形貌中还可观察到基体与涂层之间具有一层过渡层,这一层属于基体与涂层的结合部分,是在电火花沉积过程中由熔融的电极材料以及基体材料相互扩散而成。分别将石墨和硬质合金截面放大观察,如图4b—c 所示,石墨沉积层截面区均匀细致,每一层的沉积点排列较为整齐;而硬质合金沉积层截面区的沉积点略大,这与它自身的导热性有关,但每层之间也排列均匀。因此,总体来说石墨沉积层和硬质合金沉积层与基体的界面结合良好,且涂层内部组织细密。

2.2 涂层的摩擦学性能

图5a 为摩擦因数与往复摩擦频率及硬质合金所占面积比的变化曲线。往复摩擦频率为100~500 次/min,随着往复摩擦频率的增加,平均摩擦因数由0.321、0.331、0.343、0.378 分别下降至0.247、0.249、0.255、0.278。当往复摩擦频率为100 次/min 时,摩擦因数处于最大值;当往复摩擦频率为500 次/min 时,摩擦因数下降至最小值;当往复摩擦频率处于300 次/min时,由图5b 可知,涂层的摩擦因数随着时间的增长缓慢上升,并逐渐趋于稳定阶段,在之后的整个摩擦过程中,摩擦因数都处于稳定阶段。随着硬质合金在涂层中所占面积比的增加,摩擦因数逐渐增大。

图4 沉积层的截面SEM 形貌Fig.4 SEM cross-section of coating: a) section of sedimentary layer, b) graphite deposition layer cross section, c) cross section of cemented carbide deposit

图5 摩擦因数曲线Fig.5 Friction coefficient curve: a) the curve of friction factor change under different reciprocating friction frequency, b) friction coefficient versus time curve at 300 times/min

图6 为不同往复摩擦频率下涂层磨损量的变化曲线。涂层的磨损量随往复摩擦频率的增长而呈现上升的趋势,当往复摩擦频率为500 次/min 时,涂层的磨损量达到最大值。随着硬质合金涂层所占面积比的增加,涂层的磨损量下降,且下降幅度较小。

图6 涂层在不同往复摩擦频率下磨损量的变化曲线Fig.6 Variation curve of wear amount of coating under different frequencies of reciprocating friction

3 讨论与分析

3.1 涂层的摩擦磨损性能

在相同的往复摩擦频率及摩擦时间下,当硬质合金在涂层表面所占面积比较小时,摩擦因数小,但耐磨性较差,从而致使磨损量较大。这是由于石墨所占面积较大,本身具备较好的润滑性能,使摩擦因数小。当硬质合金在涂层中所占面积比较大时,涂层的摩擦因数大,但涂层的磨损量减小,耐磨性增强。这是由于硬质合金的硬度较高、占比较大,致使整个涂层表面的润滑效果降低。当载荷、摩擦时间及硬质合金所占面积比一定时,摩擦因数会随往复摩擦频率的增加而下降,但下降幅度较小,这是由于在低往复摩擦频率下,摩擦表面的温度较低,摩擦副的表面会产生较大的塑性变形阻力,此时会导致涂层易脱落,以至涂层的磨损量增加,润滑性能降低。但随着往复摩擦频率的增加,越来越多的石墨由于滑移作用会被对磨件带到涂层表面[15],使摩擦因数减小,磨损量增加,同时往复摩擦频率的增加还会使磨粒的刻划作用增加,使涂层的磨损量再次增加。在一定的载荷和往复摩擦频率下,随着摩擦的进行,摩擦因数会逐渐趋于稳定状态,当开始摩擦时涂层表面粗糙,磨球与涂层之间的接触面积很小[16],接触点会产生较大的接触应力,在摩擦过程中实际接触面积的增加会使摩擦因数上升并趋于稳定。

3.2 涂层的磨损形貌与磨损机理

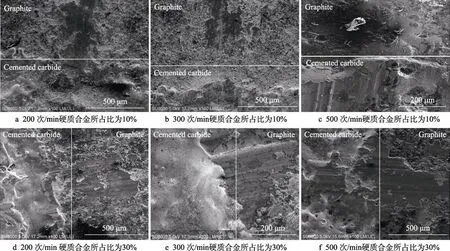

图7 为涂层在不同往复摩擦频率及硬质合金所占面积比下的磨痕表面形貌的SEM 图。当往复摩擦频率为200 次/min 时,由图7a 所示,硬质合金所占面积比为10%,涂层表面在摩擦后会有少量的石墨分散在整个涂层表面,涂层表面因摩擦而出现轻微的沟槽痕迹,沟槽较细较浅,属于磨粒磨损,其中石墨涂层摩擦区域可观察到轻微的沟槽痕迹,这是由于石墨所特有的六方结构使涂层在很小的剪切力下就会发生滑移,随着摩擦的进行,细小的石墨颗粒会被摩擦副带到硬质合金表面,分散在整个涂层表面上,而硬质合金涂层区域虽被分散的石墨覆盖住,但由于硬度高,在整个涂层中起到支撑作用,因此增加了涂层的耐磨性。由图7d 可知,当硬质合金所占面积比为30%时,整个涂层的摩擦区域都出现了明显的沟槽及轻微的粘着现象,此时的磨损方式主要是磨粒磨损,还有少量的粘着磨损,其中石墨涂层磨损区域除了观察到有沟槽外,还出现了轻微的粘着现象,而硬质合金涂层由于自身所具有的高硬度,磨损表面只有细微的沟槽现象。当往复摩擦频率为300 次/min 时,由图7b可知,硬质合金所占面积比为10%,磨损表面的沟槽痕迹不明显,具有轻微的磨粒磨损,涂层表面与往复摩擦频率为200 次/min 时呈现类似现象。由图7e 可知,当硬质合金所占面积比为30%时,磨损表面显示出明显的沟槽以及粘着现象,此时磨损表面为磨粒磨损和粘着磨损共同作用,其中石墨涂层表面出现了沟槽痕迹及粘着现象,沟槽痕迹相比图7b 的较深,而硬质合金涂层由于高硬度不会轻易产生粘着现象,只产生了轻微的沟槽。当往复摩擦频率达到500 次/min时,由图7c 可知,硬质合金所占面积比为10%,涂层磨损表面出现疲劳裂纹现象,此时的磨损方式为疲劳磨损,其中石墨涂层区域产生了严重的裂纹。这是由于往复摩擦频率的增加使得摩擦表面的温度升高,从而在涂层表面出现热疲劳,继而产生裂纹,而硬质合金涂层表面由于石墨的滑移作用及自身优良的耐磨性,在高速摩擦下也只是产生了轻微的沟槽现象。由图7f 可知,当硬质合金所占面积比为30%时,整个涂层的磨损表面呈现严重的沟槽以及轻微的粘着,磨损形式主要是磨粒磨损,并存在少量的粘着磨损,其中主要是石墨涂层磨损表面产生粘着现象、粘着面积小但深,伴有较深的沟槽,而硬质合金涂层表面呈现出轻微的沟槽,沟槽细且浅。

由以上分析可知,当硬质合金在涂层中所占面积比不同时,磨损表面呈现不同的状态,当硬质合金占比较少时,石墨会产生滑移,并随着摩擦的进行分散在整个涂层表面;当硬质合金占比较多时,由于石墨占比减小,在摩擦过程中只有少量的石墨因滑移作用而分散在硬质合金涂层上,但摩擦后对磨损表面进行清扫,硬质合金表面的石墨会被清扫掉,因此硬质合金涂层上看不到石墨。当往复摩擦频率不同时,涂层磨损表面的磨损状态有区别,这是由于随着往复摩擦频率的上升,磨粒的刻划作用增强,在涂层表面上留下了不同程度的沟槽现象。

图7 不同往复摩擦频率下的磨损形貌Fig.7 Wear morphologies at different frequencies of reciprocating friction

4 结论

1)采用电火花沉积技术,以45 号钢为基体,电极材料采用石墨棒和硬质合金棒,在基体表面上间隔沉积了石墨与硬质合金的条状自润滑涂层,涂层表面较为均匀、致密。

2)自润滑涂层的摩擦因数随往复摩擦频率的增加而减小,随硬质合金在整个涂层区域所占面积比的增加而增加,随时间的增加而缓慢增加。涂层的磨损量随往复摩擦频率的增加而增加,随硬质合金在涂层区域中所占面积比的增加而下降。

3)当硬质合金所占面积比较少时,自润滑涂层在摩擦过程中石墨会产生滑移而分散在整个涂层表面上;而当硬质合金所占面积较大时,石墨所占比例减少,产生的滑移效果不明显,硬质合金表面的石墨较少,对磨损的影响不大。随着往复摩擦频率的增加,磨粒的刻划作用会使磨损表面产生显著的磨粒磨损。