高含氯脱硫石膏制备石膏砂浆研究进展

赵 莉,刘子树,徐明新,王涵啸,吴亚昌,陆 强

(华北电力大学 生物质发电成套设备国家工程实验室,北京 102206)

0 引 言

我国能源结构以煤炭为主,燃煤发电会排放大量污染物,如SO2、NO等。湿法脱硫技术是应用最广泛的烟气脱硫技术,具有煤种适应性好、脱硫效率高、运行可靠等优势。但湿法脱硫过程会产生大量脱硫石膏,若不能得到充分利用,不仅占用大量土地资源,还会导致资源浪费[1]。目前,一些发达国家已将脱硫石膏应用于建筑业生产石膏粉、制备石膏制品或用于替代水泥,在砂浆中用作胶凝材料[2-3]。与此同时,我国也对脱硫石膏的利用提出了新要求。工信部于2016年印发了《建材工业发展规划(2016—2020年)》,指出要开展脱硫石膏等大宗工业固废的综合利用,发展“绿色建材”。2019年,国务院办公厅印发了《“无废城市”建设试点工作方案》,明确提出要推动以粉煤灰、工业副产石膏等大宗工业固体废物资源化利用,完善综合利用标准体系,推动其综合利用产业规模化、高值化、集约化发展。2021年,国务院办公厅发布了《加快建立健全绿色低碳循环发展经济体系的指导意见》,强调要通过建设资源综合利用基地,促进工业固体废物综合利用,可推进工业绿色升级,健全绿色低碳循环发展的生产体系。用脱硫石膏制备的石膏砂浆具有质量轻、强度高、节约能源等特点[4],在建筑市场中的应用前景广泛。

但脱硫系统工艺水的循环使用,导致脱硫吸收塔内氯离子不断积累,造成脱硫石膏中氯含量普遍较高。过多的氯离子会导致脱硫石膏品质下降,极大限制了石膏及其制品的性能与品质,如采用高含氯脱硫石膏制备石膏砂浆会造成石膏砂浆在使用的过程中出现返潮、泛黄现象[5]。同时,氯离子还会增加石膏砌块的含水率,降低其抗压强度,使其受潮变形,且还可与钢筋等发生电化学反应,导致钢筋锈蚀,造成严重安全问题。

因此,提高含氯脱硫石膏品质、降低氯离子对脱硫石膏制品性能的影响,对于脱硫石膏处理及资源化利用至关重要。

本文通过梳理现有脱硫石膏制备石膏砂浆的研究进展,较全面分析了氯离子对石膏砂浆制品性能的影响机理,总结了控制脱硫石膏氯离子的技术手段,并对石膏砂浆的制备研发方向及趋势进行讨论和展望。

1 氯离子对石膏砂浆制品的影响

1.1 氯离子对石膏砂浆的危害

氯离子是脱硫石膏中重要的杂质组分。由于湿法脱硫过程中工艺水等水源多次循环使用,加之脱硫废水零排放的发展要求,使脱硫吸收塔中氯离子不断富集,导致脱硫石膏中氯含量较高。在高氯脱硫石膏制备石膏砂浆过程中,氯离子会随石膏水化反应的进行而在石膏浆体中迁移,并最终在石膏砂浆表面与钙离子结合生成氯化钙,而氯化钙极易吸收水分,导致石膏砂浆使用时出现返潮、泛黄现象[5]。同时,大量氯离子还会影响石膏水化过程,导致石膏砂浆的凝结时间及强度不满足施工标准[6]。

1.2 氯离子对石膏砂浆制品性能的影响机理

一般天然石膏中氯离子含量较低,用低氯天然石膏制备石膏砂浆时,石膏首先进行水化,石膏晶体颗粒发生溶解后,逐渐生长出针状晶体,其互相交织形成网络结构(图1(a)),强度提高。使用高氯脱硫石膏制备石膏砂浆时,脱硫石膏晶体颗粒的水化过程会受氯离子影响,石膏晶体颗粒不会发生任何变化,不能形成网络结构(图1(b)),最终导致石膏砂浆出现不凝结、强度减弱等现象[6]。

图1 脱硫石膏中氯离子对石膏结晶性能的影响[6]Fig.1 Effect of chloride ion on crystallization property of gypsum[6]

此外,脱硫石膏中氯离子还会与钙离子反应,生成氯化钙,这对石膏砂浆品质有负面影响。在石膏水化过程中,一部分氯离子会在石膏结晶时被晶体包裹,并与晶体内钙离子反应生成氯化钙,而氯化钙具有强吸水性,当氯化钙填充在石膏晶体和缝隙中时,导致石膏制品的含水量增加。同时,另一部分未被包裹的氯离子也会与晶体外自由Ca2+反应生成CaCl2,其会填充在石膏晶体中间,阻断水分析出,使石膏不易脱水[7]。氯离子含量越高,脱硫石膏的脱水能力越差[8]。

综上,脱硫石膏中氯离子含量越多,石膏砂浆的吸水率及吸水性越高,脱水能力越差,越易造成使用过程中极易受潮、泛黄、黏性较低、脱落、强度不达标等,严重影响石膏砂浆品质。因此,必须对高含氯脱硫石膏中的氯离子进行控制,以削弱其对石膏砂浆性能的消极作用。

2 脱硫石膏氯离子的控制技术

由于脱硫石膏中的氯离子极易对石膏砂浆制品性能产生不利影响,因此对氯离子进行控制、固化,提高含氯脱硫石膏的利用率是脱硫石膏应用研究的热点。目前,控制脱硫石膏中氯离子的主要方法包括物理方法和化学方法。

2.1 物理方法

2.1.1物理吸附

物理吸附控制氯离子的主要技术思路是通过加入添加剂,生成能够对氯离子具有吸附性的物质,以抑制氯离子向石膏表面迁移,达到改善石膏砂浆品质的目的。

沸石和熟石灰是2种典型的添加剂。沸石具有较强的吸附能力,可实现对氯离子的吸附聚集。同时,熟石灰会与沸石中的活性SiO2反应生成网状Ca5Si6O16(OH)·4H2O(C-S-H)凝胶[9](式(1))。C-S-H凝胶具有大比表面积、发达网状结构等特点,可吸附石膏中游离的氯离子[10],实现石膏砂浆中氯离子迁移的有效抑制。

(1)

此外,加入粉煤灰与水泥也可有效控制氯离子迁移。粉煤灰内部活性Si、Al含量较高,对其进行超细化处理,可增加比表面积、破坏原有分子结构、暴露活性反应位点,提高其火山灰反应活性,促进活性Si、Al溶解并与水泥水化产物反应,强化C-S-H凝胶生成[11]。同时,碱性粉煤灰中CaO含量较高,可促进其进行火山灰反应,并提升对氯离子的物理吸附作用,最终提高石膏砂浆品质。但粉煤灰掺杂对氯离子控制的实际效果与粉煤灰化学组成、原始煤种、运行环境等密切相关,其对氯离子迁移的具体影响机制还有待深入研究。

2.1.2物理阻断氯离子迁移

除物理吸附外,还可通过改变石膏砂浆的物理结构来阻断氯离子向石膏砂浆表层迁移。

在石膏砂浆制备过程中,加入物理填充剂,提高石膏制品致密度,是抑制氯离子迁移最重要的技术手段。李志新等[12]研究表明,在石膏砂浆制备过程中加入粉煤灰,可有效降低石膏晶体孔隙率,使其致密化,进而阻断氯离子在石膏浆体中的迁移,降低石膏砂浆表面氯化钙含量,提高石膏砂浆品质。

降低水灰比也可抑制氯离子的物理迁移。王飞等[13]通过对比不同水灰比条件下石膏制品表面氯离子含量发现,水灰比越小,氯离子浓度越低。水灰比的降低能减少石膏颗粒内部毛细孔隙数量,降低孔隙率,提高氯离子在石膏中的扩散阻力,起到固化氯离子的作用。同时,在制备石膏砂浆过程中加入防水剂的效果与粉煤灰类似,均可通过填充在石膏晶体间,降低石膏孔隙率,堵塞氯离子迁移孔道,降低氯离子向石膏砂浆表面的迁移速率。

2.2 化学方法

除物理方法外,采用化学法使氯离子转变为稳定态物质,抑制其解离、迁移,也是提升含氯脱硫石膏砂浆制品性能的重要技术手段。氯铝酸盐不溶于水,因此,在石膏砂浆加入活性物质,使其与氯离子反应生成氯铝酸盐,可实现氯离子稳定化,抑制其迁移。Liu等[11]研究发现,粉煤灰,特别是高铝粉煤灰中的铝离子可通过火山灰效应溶解到浆液中,并与氯离子反应生成氯铝酸盐,强化对氯离子的固化。此外,铝酸钙水泥也可用于固化含氯脱硫石膏中的氯离子。Li等[14]在石膏中加入铝酸钙水泥,发现其能很好地与氯离子结合,生成氯铝酸盐(式(2))。研究结果还表明,即使在石膏早期开始水化时,也会有氯铝酸盐生成。

3CaO·Al2O3·CaCl2·(10~12)H2O。

(2)

综上,针对于高含氯脱硫石膏,控制氯离子的核心思路在于:一方面,在脱硫石膏颗粒内部实现氯离子稳定化,这主要可通过物理吸附或化学稳定化处理方法实现;另一方面,可通过堵塞氯离子迁移孔道抑制脱硫石膏表层氯离子富集,这主要通过物理填充剂提高石膏致密度、降低水灰比来实现。

3 基于高含氯脱硫石膏的石膏砂浆制备

石膏砂浆的制备过程如图2所示,首先将原始脱硫石膏(主要成分为二水硫酸钙)煅烧,制成脱硫建筑石膏(主要成分为半水硫酸钙),加入缓凝剂、保水剂、减水剂、防水剂等制备得到石膏砂浆。添加剂种类和用途见表1。

图2 石膏砂浆制备流程Fig.2 Gypsum mortar preparation process

表1 添加剂的种类及作用

因此,在采用高含氯脱硫石膏制备石膏砂浆的过程中,也需在煅烧制度、添加剂类型及其用量等方面进行工艺优化,以实现氯离子的控制。

3.1 煅烧制度的选择

合适的煅烧制度是保证石膏砂浆品质的重要条件,包括煅烧温度与煅烧时间[15]。朱蓬莱等[16]对脱硫石膏的煅烧制度进行了系统研究,结果表明,在130~150 ℃时,提高煅烧温度有利于增加脱硫石膏抗折、抗压强度,但煅烧温度超过150 ℃时,石膏强度随温度升高呈降低趋势。脱硫石膏在150 ℃下煅烧2 h后,其结晶度最高,晶型最完整,性能最佳。王飞等[17]系统研究了煅烧对石膏物理性能的影响,研究表明,煅烧温度在180 ℃时,煅烧后的石膏主要为半水石膏,说明二水石膏向半水石膏的转化已完成,此时得到的脱硫建筑石膏致密度高、孔隙率低,具有最高的抗折、抗压强度,同时,较高的致密度也体现出优越的控制氯离子迁移特性。刘淑红[18]、高淑娟等[19]研究也表明,脱硫石膏在180 ℃下煅烧2 h后,得到的脱硫建筑石膏在凝结时间、标准稠度以及抗压、抗折强度等方面性能优异,能够满足国家标准的要求。

煅烧制度的优化主要与氯离子的物理控制有关。脱硫石膏在150~180 ℃下煅烧1.5~2.5 h,得到的脱硫建筑石膏具有较高的致密度以及较低的孔隙率,可明显阻碍氯离子在石膏浆体中的迁移。同时,该煅烧制度下的石膏制品在凝结时间、抗折抗压强度等方面均具有优异性能,可满足施工标准及性能要求。

3.2 缓凝剂的选择

石膏砂浆的凝结时间很短,所以在石膏砂浆制备过程中需添加缓凝剂来延缓石膏的凝结时间,以满足石膏砂浆的现场施工需求。合理选择缓凝剂的种类及用量对石膏品质至关重要。

彭家惠等[20]探究了缓凝剂对石膏凝结时间的作用机理。缓凝剂能阻碍石膏的早期水化过程,减缓水化过程中的放热,延长石膏凝结时间。此外,缓凝剂对二水石膏晶体的形貌也有较大影响,其会增加石膏晶体颗粒尺寸,且能阻碍早期半水石膏溶解,抑制石膏晶核形成,还可通过胶体包裹,阻碍晶核生长,以达到凝结时间延长的目的。

冯春花等[21]将酒石酸、柠檬酸、石膏缓凝剂(SG-10)掺入石膏砂浆中,考察缓凝剂对石膏凝结时间的影响,结果表明,相对于其他2种缓凝剂,柠檬酸可显著延长石膏的凝结时间。Zhang等[22]深入研究了柠檬酸对石膏缓凝行为的作用机理,在石膏中掺加的柠檬酸对石膏晶体的选择性吸附能力较强,会导致半水石膏晶体水化后生成的二水石膏晶体在长轴方向上粒径减小,短轴方向上粒径增大,晶体变得粗糙,晶体颗粒重叠的减弱和孔结构的恶化造成石膏晶体强度降低,同时起到阻滞作用,从而延长石膏凝结时间,提高了石膏砂浆品质。

李先友等[23]从石膏pH值、细度等方面探究了柠檬酸、多聚磷酸钠、骨胶等对石膏缓凝时间的影响,结果表明,pH值是影响缓凝剂效果的重要因素,在弱碱性的环境中,柠檬酸对石膏的缓凝效果最好;在强碱性环境中,多聚磷酸钠对石膏的缓凝效果最好;在中性环境中,骨胶对石膏的缓凝效果最好。Moghadam等[24]探究了三聚磷酸钠对石膏缓凝的影响机理,结果表明,在石膏制备过程中,三聚磷酸钠可与Ca2+在石膏浆体中形成过饱和聚磷酸钙,进而延迟石膏结晶。骨胶对石膏的缓凝效果[25]体现在骨胶水化后形成的胶体会黏结在半水石膏水化产物表面,且骨胶分子结构中的活性基团会在石膏颗粒表面形成化学吸附,降低石膏晶核的表面能,阻碍石膏晶体成核,直接导致半水石膏的溶解时间、二水石膏晶核生长时间以及石膏凝结时间延长。

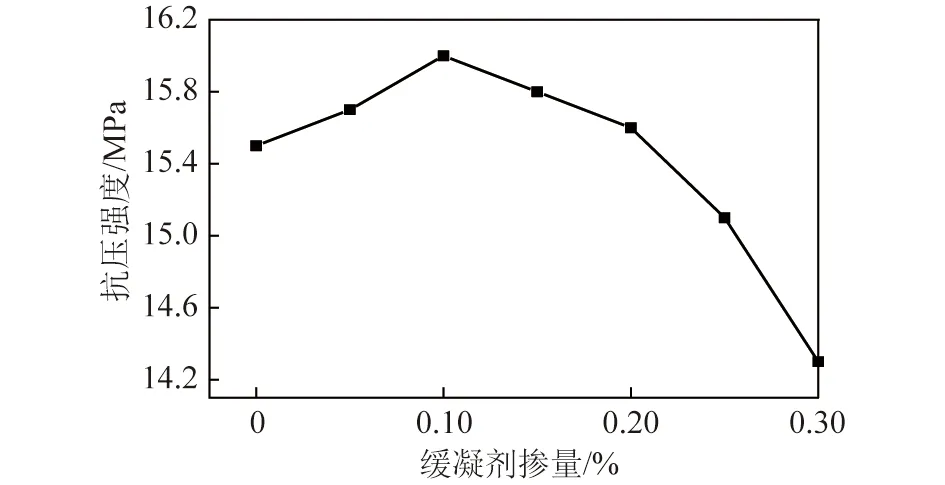

尽管缓凝剂可延长石膏凝结时间、改善石膏品质,但过量掺加缓凝剂会对石膏制品性能产生负面影响。缓凝剂用量与石膏抗压强度的关联特性[16]如图3所示。缓凝剂的掺加量小于0.1%时,石膏砂浆的抗压强度显著增加;缓凝剂的掺加量超过0.1%时,制品的抗压强度显著降低,这是因为过量的缓凝剂会造成石膏晶体不能正常发育,无法形成牢固的网格结构。掺加缓凝剂会使石膏晶体的平均孔径增大[25],促进氯离子向表层迁移,对氯离子控制产生不利影响。

图3 缓凝剂掺量对石膏抗压强度的影响Fig.3 Influence of retarder dosage on the strength of gypsum

综上,不同种类的缓凝剂对延长石膏凝结时间的作用机理差异显著:① 通过改变石膏晶体形貌,使晶体变得粗糙,结构恶化,延缓石膏凝结;② 通过与石膏中的Ca2+结合成络合物,延迟石膏结晶,延长石膏凝结时间;③ 通过包裹石膏晶体,抑制石膏晶体生长、长大,延长石膏凝结时间。但缓凝剂的添加会扩大石膏晶体孔径,削弱石膏强度,不利于氯离子迁移的控制。因此,在实际制备过程中,需综合考虑凝结时间与氯离子控制,合理选择缓凝剂类型及用量。

3.3 保水剂的选择

添加保水剂是提升石膏砂浆性能的重要手段。石膏砂浆抹在墙体上后会脱水、凝结、硬化,如果砂浆中的水分流失太快,砂浆会与墙体的黏结性下降,造成砂浆从墙上脱落。因此,加入保水剂以减少石膏砂浆的失水。

纤维素醚类高分子聚合物是目前应用最为广泛的保水剂,其具有弹性三维网状结构,可通过吸收水分发生膨胀,最终形成框架结构,实现对石膏颗粒的支撑。同时,若与石膏基层接触的外界水分含量不足时,保水剂又能锁住石膏内部水分,防止其向外迁移,达到保水目的[16]。

高子栋等[26]分析了在石膏中掺加甲基纤维素、羧甲基纤维素和糊精三种保水剂对石膏保水效果和强度的影响。结果表明,甲基纤维素的保水效果优于其他2种保水剂,且羧甲基纤维素和糊精会在一定程度上降低石膏的抗压强度,而甲基纤维素会提高石膏的力学性能。马丽莉等[27]研究发现,上述3种保水剂均属于含羟基的三维交联结构有机聚合物,其中的羟基结构可与水分子结合,实现保水的目的。相较于羧甲基纤维素和糊精,甲基纤维素具有更优越的交联网络结构,因而其能容纳更多水分子,保水性能更佳。

曹政等[28]研究了羟丙基甲基纤维素醚对石膏保水性能的影响,结果表明,羟丙基甲基纤维素醚的掺入会增加石膏的保水性及黏结强度。Chen等[29]探讨了羟丙基甲基纤维素对提高石膏保水性的作用机理,研究表明,在石膏砂浆开始水化时,存在少量的C-S-H凝胶,提高添加剂掺量,C-S-H凝胶会以纤维树状结构覆盖在石膏表层,形成三维聚合物网络结构,显著削弱石膏浆体的渗透性,使石膏砂浆的保水性能得到大幅提升。

朱蓬莱等[16]将甲基纤维素醚和羟乙基甲基纤维素醚分别掺加到石膏砂浆中,掺加羟乙基甲基纤维素醚的石膏砂浆的保水率可达98%,其力学性能也更优异。Bülichen等[30]考察了羟乙基甲基纤维素对石膏制品保水性的影响机理,发现羟乙基甲基纤维素的保水性主要依赖于较强的吸水能力以及形成与水胶体相关的三维聚合物网络。石膏中掺加的羟乙基甲基纤维素含量较低时,吸水能力提升是保水率得到改善的主要原因;浓度较高时,保水性能由聚合物网络的形成直接决定。唐江昱等[31]在制备石膏砂浆时分别掺加羟丙基甲基纤维素、甲基纤维素,考察2种类型的保水剂对石膏砂浆保水性的作用效果,结果表明,在相同黏度和用量下,羟丙基甲基纤维素效果更佳。此外,保水剂还能增加石膏的标准稠度用水量,提高水灰比。而水灰比的增加会使石膏结构的孔隙率上升,削弱氯离子向石膏表层迁移的扩散阻力,不利于氯离子控制。党军等[32]研究结果表明,与未加入保水剂的石膏相比,加入保水剂的石膏晶体形貌会从致密的网状结构变成粗、短、松弛结构。

由保水剂对石膏砂浆保水效果的作用机理可以发现,保水剂类型对于石膏砂浆保水效果的提升具有直接作用,其中,羟丙基甲基纤维素醚、羟乙基甲基纤维素醚对石膏砂浆的保水效果较好。但保水剂的添加会加快氯离子的迁移,增强石膏的吸水性能。因此,为控制氯离子迁移对石膏造成的不利影响,在石膏制品制备过程中需首先确定保水剂的合适用量,以平衡氯离子控制与石膏保水效果。

3.4 减水剂的选择

降低石膏砂浆水灰比,可直接抑制石膏砂浆内部氯离子向表层迁移,提升石膏砂浆性能。在制备石膏砂浆过程中加入减水剂是降低水灰比的重要技术手段[33]。

减水剂按结构可分为直链结构减水剂和直链-支链耦合结构减水剂[34]。前者以平面结构吸附在石膏晶体颗粒表面,并通过静电斥力对石膏起分散作用,包括萘系、木质素磺酸钠类减水剂;后者主链会与钙离子反应,产生静电斥力,同时支链会在溶液中向外延伸,使减水剂分子在石膏表面呈三维形态的分布,从而抑制石膏晶体颗粒自身的聚集,达到对石膏晶体的分散效应,包括氨基磺酸盐、聚羧酸减水剂。直链-支链结构的减水剂对石膏晶体的分散效应是由空间位阻效应和静电斥力效应协同决定。相较于直链结构减水剂,直链-支链耦合结构减水剂对石膏性能提升的效果更优越,直链结构对石膏产生的静电斥力效应被石膏水化时二水石膏晶体覆盖在半水石膏晶体颗粒表面削弱,水化过程对减水剂的支链影响较小,其产生的空间位阻效应对石膏晶体的分散作用具有较好的稳定性,故具有更优的减水效果。

萘系减水剂呈直链分子结构,会吸附在石膏颗粒表面,使其电荷密度增大,动电位和静电斥力得到改善,分散性提高[35]。但萘系减水剂产生的静电斥力是平面的,极易被水化过程中新生成的二水石膏覆盖,且静电斥力会因溶液离子浓度等外界因素产生较大变化,使萘系减水剂对石膏颗粒产生的静电斥力不稳定,对石膏分散作用下降,减水效果变弱。

木质素磺酸盐减水剂分子结构包括磺酸和芳香核[36],磺酸基团具有较高的吸附作用;芳香核电子结构使其更易吸附在带正电的极性粒子上,增加了石膏粒子表面的电荷密度,静电斥力增强,石膏的减水效果提升。

氨基磺酸盐减水剂分子结构同时具有直链和支链,其中的直链结构具有活性基团,可吸附在石膏颗粒表面;支链直接向水中延伸。由于整个减水剂的链结构在固液界面空间分布,分散性较大,因此,会对石膏晶体产生静电斥力和空间位阻2种效应。空间位阻效应比静电斥力稳定,水化过程对其影响不大。同时,石膏颗粒的水化产物对支链影响较小,因此氨基磺酸盐减水剂对石膏产生的分散作用较好,使石膏减水效果较好,用水量减少[35]。

聚羧酸类减水剂同时具备支链和直链分子结构,以化学吸附方式附着在石膏晶体颗粒表面。聚羧酸中的羧基会与Ca2+发生反应,实现与石膏晶体颗粒的吸附。羧基含量越高,作用越强,两者结合越牢固,对石膏的分散性越好[37]。

综上,减水剂通过吸附在石膏晶体颗粒表面产生静电斥力以及包覆石膏晶体颗粒对其产生空间位阻对石膏起到分散作用,增强了石膏的减水效果。在制备石膏砂浆时加入减水剂,可减少石膏的标准稠度用水量,降低水灰比,阻碍氯离子向石膏砂浆表面迁移,增强石膏的耐水性,提高石膏品质。

3.5 防水剂的选择

石膏防水性较差[38]。因此,石膏制品无法在防水性要求高的环境中使用。为提高石膏制品耐水性,通常在其制备过程中加入防水剂(如盐类、有机乳液类、偶联剂等),以提高其疏水能力。

盐类防水剂能够平衡石膏晶体颗粒在水化过程的多向生长速率,使其形成六角形短柱,并最终影响石膏晶体生长。在使用过程中,盐类防水剂可吸附在石膏颗粒上,降低石膏溶解度,提高石膏本身的耐水性。此外,盐类防水剂还会使石膏晶体结构更加致密,降低石膏孔隙率,增加石膏晶体间的接触面积,降低其吸水性能,增加石膏强度[39]。

与盐类防水剂不同,有机乳液类防水剂能够在石膏内部形成疏水膜,阻止水分向内渗透。其中,石蜡乳液[40]可在石膏内部生成有机硅疏水膜,并且此类防水剂还会填充在石膏晶体的孔隙中,堵塞石膏颗粒内部毛细管孔,即阻断外界水分子向石膏晶体内部的迁移。有机硅疏水膜的形成与毛细管的堵塞作用会协同提升石膏防水性能。掺加硅烷改性苯乙烯-丙烯酸乳液可在石膏晶体表面形成强疏水膜,同时抑制石膏晶核长大,提高石膏晶体密实度,增强石膏防水性[41]。在制备石膏砂浆时掺入聚乙烯醇乳液,也可在硬化石膏体中形成不规则的疏水性网状凝胶,其会聚集在硬化石膏体的孔隙中,降低孔隙度,提高石膏强度和耐水性[42]。

此外,在制备石膏砂浆时,掺加具有氨基官能团的偶联剂也可起到提高石膏疏水性的效果,且若同时以醇醚羧酸盐为乳化剂,其内部的RCOO-还会与Al3+、Ca2+结合成网络结构,在石膏砂浆接触的基材表面形成疏水膜,增强石膏耐水性[43]。

综上,加入防水剂,一方面可在石膏晶体表面形成疏水膜,增强石膏疏水性;另一方面,防水剂还会填充在石膏晶体孔隙中,增加石膏致密度,改善孔隙结构,而这同时能够阻碍氯离子向石膏砂浆表面迁移,避免在石膏砂浆表面形成氯化钙造成石膏砂浆吸水性能提升,改善高含氯石膏制品的性能。

3.6 外加剂的选择

除上述添加剂外,为进一步削弱氯离子对石膏砂浆品质的不利影响,还需在石膏砂浆制备过程中加入外加剂,如可分散乳胶粉、抗裂纤维等。

可分散乳胶粉是一类高分子共聚物,包括乙烯/醋酸乙烯酯的共聚物、醋酸乙烯/叔碳酸乙烯共聚物等,其与水混合形成乳液,均匀分散在二水石膏晶体颗粒表面。随着水分挥发,聚合物颗粒相互连接形成聚合物网络结构,连接到石膏颗粒的晶体上,使石膏结构更加致密,在一定程度上可降低氯离子的迁移速率。同时,聚合物膜的弹性模量低,会提升石膏砂浆柔韧性及其抗压、抗折性能[44]。

抗裂纤维也是一类重要的石膏制品外加剂。在石膏水化产物作用下,抗裂纤维会与石膏晶体紧密结合,且形成较强的结合面,提高石膏砂浆的抗断裂性[45]。此外,抗裂纤维还能显著降低石膏晶体孔隙率[46],增加石膏致密度,直接阻碍氯离子迁移,提升高含氯石膏砂浆制品性能。

综上,加入可分散乳胶粉以及抗裂纤维不仅能够提高石膏砂浆的柔韧性、抗裂性,还可通过提高石膏致密度,降低其孔隙率,以抑制石膏砂浆表面氯化钙生成,进而提高石膏砂浆品质。

4 结论与展望

1)氯离子极易在石膏砂浆表面与钙离子生成吸水性极强的氯化钙。当氯化钙富集在石膏砂浆表面或填充在石膏晶体和缝隙中时,会导致石膏制品的吸水率增加,还会堵塞水通道,使石膏不易脱水,石膏砂浆品质下降。

2)氯离子控制主要分为物理方法和化学方法。物理法包括物理吸附和物理阻断,其核心思路是通过加入添加剂,在石膏浆体中生成对氯离子具有吸附性的物质(如C-S-H凝胶)或将添加剂填充在石膏晶体的缝隙中,增加石膏的致密度,从而控制氯离子向石膏表面的迁移;化学法的技术思路为加入活性物质与氯离子反应生成稳定相(如氯铝酸盐等),从而实现氯离子稳定化,抑制其迁移,提升石膏砂浆品质。

3)在石膏砂浆制备过程中,优化煅烧温度、添加减水剂及防水剂均可增加石膏的致密度,阻碍氯离子在石膏浆体中的迁移;添加缓凝剂可延长石膏的凝结时间,添加保水剂可提高石膏的保水性能。但缓凝剂、保水剂的加入会使石膏晶体的孔隙变大、增多,不利于控制氯离子的迁移,因此要合理选择缓凝剂、保水剂的类型与用量。

基于现有技术与研究进展,未来高氯脱硫石膏制备石膏砂浆的发展趋势主要有:

1)筛选具有高反应活性的粉煤灰、矿渣等工业固废作为掺合料,利用其Si、Al含量高的特性,在实现氯离子低成本高效控制的同时,提升粉煤灰、矿渣等的资源化利用效率,实现多种工业固废的协同处置。

2)开发氯离子控制新方法,采用多种控制方式耦合处理,突破单一方式控制的局限性,以保证高含氯石膏砂浆制品的品质,推动以脱硫石膏为基材的绿色建材产业发展。

3)扩展以脱硫石膏为基材的绿色建材制品应用领域,替代常规水泥制品,降低制备过程中的碳排放量,健全绿色低碳循环发展工业体系,推动实现“碳达峰、碳中和”发展目标。