基于粒度分级的煤气化细渣特性分析及利用研究

王学斌,于 伟,,张 韬,白永辉,刘莉君,史兆臣,殷 瑞,谭厚章

(1.西安交通大学 能源与动力工程学院,陕西 西安 710049;2.西安科技大学 化学与化工学院,陕西 西安 710054;3. 烟台龙源电力技术股份有限公司,山东 烟台 264006;4.宁夏大学 化学化工学院 省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021;5.北京恩萨工程技术有限公司,北京 100101)

0 引 言

我国的能源结构具有“富煤、贫油、少气”特点[1],预计到2050年,煤炭占全国化石能源消费的比重仍将维持在50%以上[2],煤气化工艺是现代煤化工的前段支柱产业,是煤炭清洁、高效利用的主要途径[3]。煤气化渣是煤气化过程产生的副产物,通常分为粗渣和细渣,我国气化渣每年排放量巨大,年产超3 000万t(湿基),目前主要通过填埋或渣场堆存处理,尚未大规模工业化应用,填埋或堆存易造成严重的环境污染与资源浪费[4],因此,亟需对其进行综合利用[5]。气化粗渣碳含量与发热量相对较低,多用于建筑材料[6],但气化细渣因普遍含碳量高、烧失量大,超过国家标准和行业标准,难以用作建材、建筑道路及回填工程[7],气化细渣中的碳、灰组分相互制约,阻碍了其资源化利用。因此,气化细渣中的残碳与灰组分分离是实现其高值化、减量化、无害化利用的关键,分离回收的残炭可用于配煤掺烧或制作功能材料[8],而脱碳后的灰组分含有SiO2、Al2O3、Fe2O3、CaO、MgO、TiO2、Na2O、K2O等氧化物[9],可用于制备水泥或混凝土等。

脱碳技术主要包括浮选脱碳、重选脱碳及电选脱碳等,主要根据灰渣和碳的赋存状态、密度、电磁性等方面的性质差异,实现碳灰分离[10]。由于气化细渣粒度较细,浮选法是目前煤气化细渣中脱除或回收残碳的主要研究方法[11-12],浮选是由于不同固体矿物的表面性质差异,通过其对矿浆中液体和气体的作用不同而实现分选的方法[13]。葛晓东[14]对气化细渣的表面性质进行分析,FTIR及润湿热试验表明,气化细渣氧化严重但仍具有一定的疏水性,采用浮选法实现气化细渣中残碳与灰渣的分离和提纯具有可行性。赵世永等[15]对关中地区Texaco水煤浆气化炉产生的气化细渣进行浮选试验研究,柴油用量4.0 kg/t、起泡剂用量3.5 kg/t时,精矿产率4.82%,精矿烧失量50.78%,尾矿烧失量41.92%。刘冬雪等[16]对煤气化炉渣进行浮选提碳,煤油用量为10 kg/t、2号油用量为1.5 kg/t时,精炭产率为21.81%,烧失量为85.03%。Guo等[17-18]对宁夏气化细渣进行浮选试验,捕收剂用量7.0 kg/t、起泡剂用量14 kg/t时,得到精矿产率20%,精矿烧失量64.47%。Zhang[19]、Wang[20]等通过在矿浆中加入盐离子或采用超声处理方式,在一定程度提高了气化细渣的分选效果。浮选法脱碳效率较高,但最大的缺点是浮选药剂用量过大,目前研究水平下工业应用可行性不大。重选是利用颗粒间密度差异在重力场作用下实现松散分层分离的过程[13],任振玚等[21]对宁夏GSP干粉气化炉产生的气化细渣利用水介旋流器进行重力分选,得到产率8.37%、灰分12.69%的富碳产品和产率24.36%、灰分95.68%的富灰产品。由于气化细渣粒度较小,而重选过程细颗粒最终运动速度与粒度关系密切,在单一重力场中所受分选力相对于细粒级间的黏滞阻力较弱,脉石矿物和目的矿物之间难以产生足够的位移差,目前针对气化细渣进行重力分选的研究较少,未来可通过叠加其他力场来强化重选脱碳过程[22]。电选是矿物按其本身电性质差异分离的过程[23],目前电选脱碳技术主要针对粉煤灰开展相关研究[24-25],但煤气化细渣与粉煤灰在矿物组成、润湿性能等方面都不同[26],粉煤灰电选脱碳研究相关结论,不能直接用于气化细渣,且气化细渣含水率较高,脱水困难,不适用于干法电选分离。

本文着眼于煤气化细渣综合利用的重大需求,基于气化细渣的粒度特性,研究通过粒度分级实现气化细渣中碳灰的分离富集,并对分级后各粒度级产品特性进行分析,探讨气化细渣按粒度分级实现碳灰分离的应用可行性。

1 基础特性和试验方法

1.1 煤气化细渣基础特性

1.1.1粒度特性

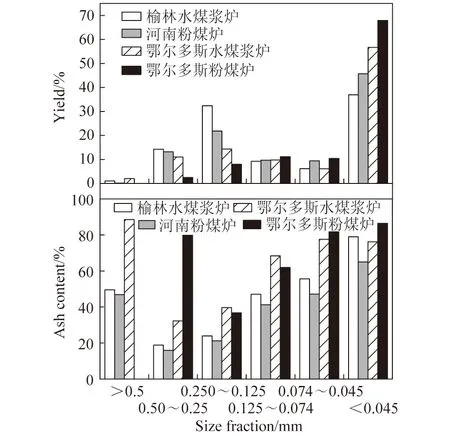

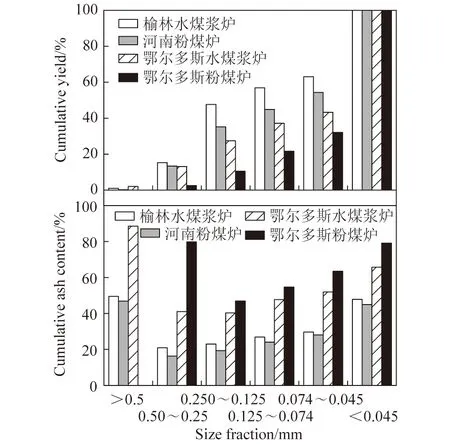

为了充分研究煤气化细渣的筛分分级粒度特性,分别采集榆林地区水煤浆炉气化细渣、驻马店地区粉煤炉气化细渣、鄂尔多斯地区水煤浆炉气化细渣以及鄂尔多斯地区粉煤炉气化细渣样品,在75 ℃烘箱中烘干脱水,将空气干燥状态下的煤气化细渣样品充分混匀,并按照GB/T 477—2008《煤炭筛分试验方法》规定,分别采用0.5、0.25、0.125、0.074和0.045 mm标准套筛进行湿法小筛分试验,结果如图1、2所示。

图1 煤气化细渣粒度特性Fig.1 Size analysis of coal gasification fine slag

图2 煤气化细渣粒度累积特性Fig.2 Particle size accumulation characteristics of coalgasification fine slag

由图1、2可以看出,随粒级减小,煤气化细渣各粒级灰分基本呈增大趋势,榆林水煤浆炉气化细渣样品,主导粒级为<0.045 mm,产率为36.93%,灰分达78.95%,固定碳较低;0.250~0.125 mm粒级含量较高,产率为32.36%,灰分为23.96%,固定碳较高,具有综合回收利用价值。随着粒度减小,各粒级灰分整体呈增大趋势,其中>0.5 mm粒级灰分较高,但其产率低,仅为1.03%,故不再对该粒级样品单独处理。对各粒级样品综合计算,>0.125 mm粒级产率为47.66%,灰分为22.99%;>0.074 mm粒级产率为56.91%,灰分为26.90%;>0.045 mm粒级产率为63.07%,灰分为29.70%,可以发现,该煤气化细渣具有显著的粒度特性规律,不同粒级样品碳灰含量差异明显,通过粒度分级即可实现较好的碳灰分离,在浮选等分选方法效率不高的情况下,筛分分级可作为一种简单有效的碳灰分离方法进行深入研究。

未燃炭在不同粒度细渣中富集,可能与气化过程中渣的形成和流动特性有关。在气化炉内,气化剂与碳在表面和毛细孔内发生反应,反应速率和扩散速率密切相关,扩散速率受孔扩散的影响,孔扩散阻力随粒径的增大而增大。大颗粒具有较低的气化速率,含碳量高;小颗粒气化反应相对完全,含碳量相对较低,因此,细渣中粗颗粒含碳量多,而小粒级含碳量较少[27]。粒度分级实现碳灰分离工艺具有广泛的适应性,特别是针对灰分较低(<50%)的样品;对于灰分较高(>50%)的样品,具有细粒高灰分特征,可通过重选等分选方法预先脱除部分易选高灰物料,再通过筛分分级方法脱除细粒级难选高灰物料,从而实现碳灰的高效分离。

1.1.2基础燃料特性

通过小筛分试验可知,煤气化细渣(Coal gasification fine slag,CGFS)各粒级产品灰分具有显著的差异性,通过筛分分级可实现碳灰的有效分离,因此,为了充分探讨筛分分级工艺的可行性,以榆林水煤浆炉气化细渣样品为例,其工业分析结果为:Mad=2.81%、Aad=47.89%、Vad=6.67%、FCad=42.63%,对各粒度级产品特性进行深入研究,各粒级产品固定碳含量如图3所示。

图3 煤气化细渣各粒级固定碳含量Fig.3 Carbon content of size-segmented CGFS

该煤气化细渣挥发分较低,固定碳较高,发热量较高,具有潜在加工利用价值;氧元素含量较高,存在氧化严重、表面疏水性较差的特征,浮选分离较困难。由图3可知,固定碳随粒级减小呈降低趋势。250~500、125~250、75~125 μm粒级产品固定碳较高,分别为76.67%、72.11%、51.88%,<45 μm粒级产品固定碳较低。对该煤气化细渣样品,可通过125 μm筛分分级,得到高固定碳与高发热量的产品,实现碳灰的高效分离。

1.2 试验方法

对各粒度级产品进行特性分析,灰的制备方法根据GB/T 212—2008《煤的工业分析方法》,灰的成分分析采用S4-Pioneer型X射线荧光光谱仪,矿物组成采用D/max2400型X射线衍射仪,微观形貌采用Gemini SEM 500型场发射扫描电子显微镜,并进行EDS分析,利用ASAP2020型物理吸附仪进行孔隙结构分析。

热重分析采用Netzsch STA-409PC型热重分析仪,样品质量为(10±0.5)mg,线性升温的升温速率为20 K/min,温度范围为室温~1 100 ℃,总气流量为200 mL/min,燃烧气氛选取20% O2/80% N2混合气模拟空气气氛。

吸附性能分析根据GB/T 7702.7—2008《煤质颗粒活性炭试验方法 碘吸附值的测定》、GB/T 7702.8—2008《煤质颗粒活性炭试验方法 苯酚吸附值的测定》,分别测试碘吸附值及苯酚吸附值。

2 试验结果与讨论

2.1 矿物成分

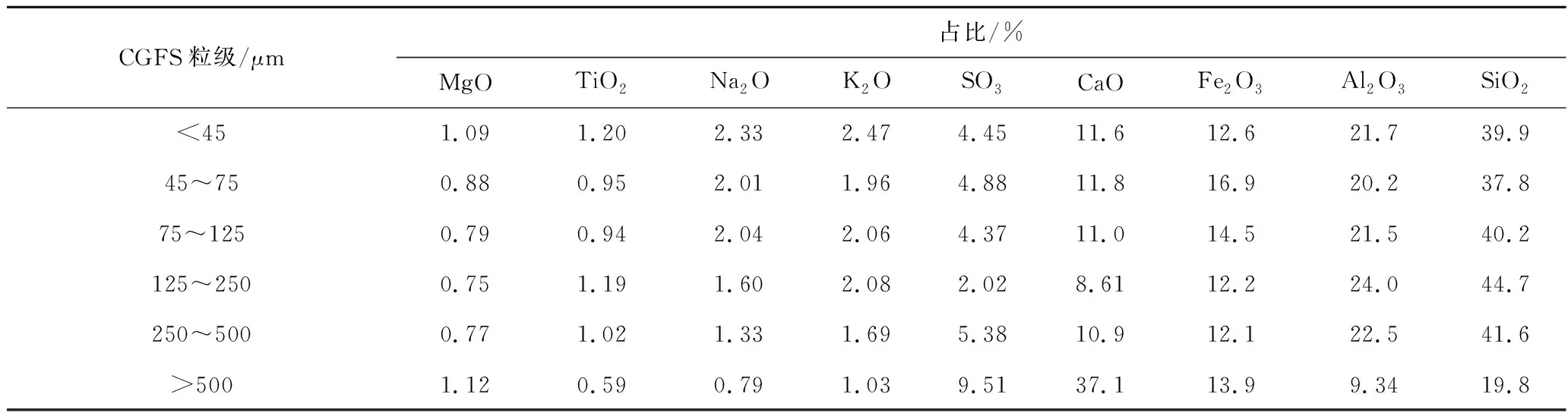

表1为榆林煤气化细渣样品灰成分分析结果,各粒级中均含有较多的SiO2、Al2O3、Fe2O3、CaO以及少量SO3、K2O、Na2O、TiO2、MgO。<500 μm各粒级中,氧化物含量比例相差不大,SiO2和Al2O3含量较高,特别是125~250 μm粒级,SiO2含量达44.7%,Al2O3含量为24.0%;>500 μm粒级氧化物含量呈不同的分布规律,CaO含量最大,为37.1%,SiO2含量为19.8%,Fe2O3含量为13.9%,SO3和Al2O3含量分别为9.51%和9.34%。除>500 μm粒级,其余各粒级的SiO2+Al2O3+Fe2O3含量均>70%。

表1 煤气化细渣各粒级灰成分分析

图4为榆林煤气化细渣样品各粒级产品的XRD图谱,<500 μm粒级的矿物晶相组成基本相同,主要为SiO2、Fe2O3、CaMgSi2O6、CaSO4等;>500 μm组成较复杂,主要为CaSO4、CaMgSi2O6、CaO、Fe2O3,还含有Al2Fe3(SiO4)3、Ca(OH)2等。

图4 煤气化细渣各粒级XRD图谱Fig.4 XRD patterns of size-segmented CGFS

2.2 微观形貌

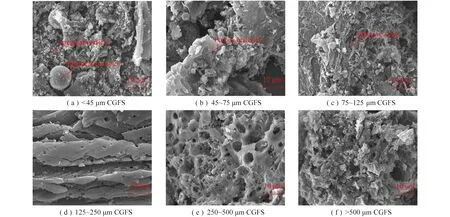

图5为榆林煤气化细渣各粒级的扫描电镜图,可知,煤气化细渣微观形貌主要由多孔基体、单独的不规则颗粒、黏附于多孔基体上小颗粒以及圆球颗粒组成,各形貌呈相互混杂、附着、包裹状态。45~500 μm各粒级具有发达的孔隙结构,各类孔由表面贯穿至内部。随着粒级减小,多孔基体上附着的颗粒和小圆球颗粒不断增多,独立的圆球颗粒不断富集。<45 μm 粒级,孔结构不发达,不规则颗粒及圆球状物质较多,大圆球一般成独立个体,表面光滑,但易附着较多不规则小颗粒,小圆球(<1 μm)数量较多,且呈堆积状存在,该粒级碳灰分离难度较大。

图5 煤气化细渣各粒级产品表面形貌Fig.5 Morphology of size-segmented CGFS

对榆林煤气化细渣各粒级进行EDS分析,如图6所示。可知,不同粒级产品中多孔基体与圆球颗粒的元素组成规律基本一致,多孔基体主要由C元素构成,含量95%以上;圆球颗粒成分复杂,主要由C、O、Al、Si元素构成,不同粒级中C元素含量相差较大,可能由矿物气化熔融过程中包裹不同量的未燃炭造成,>500 μm CGFS圆球颗粒中还含有较多的Ca。不规则颗粒和黏附小颗粒元素含量仍以C为主,其他元素含量规律性不强,与所选择的分析点密切相关。

图6 煤气化细渣各粒级EDS元素组成Fig.6 EDS analysis of size-segmented CGFS

2.3 孔隙结构

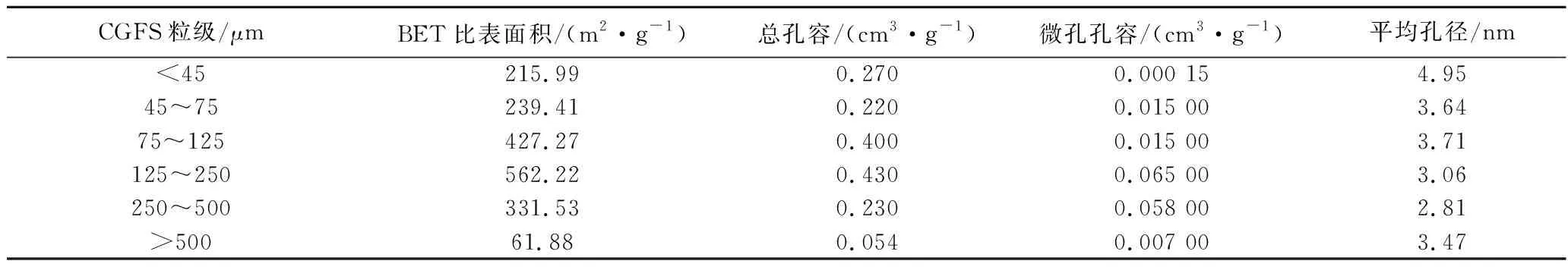

对榆林煤气化细渣各粒级产品进行孔隙结构分析,图7为吸脱附曲线,表2为孔隙结构分析结果。该煤气化细渣各粒级吸附曲线形状一致,孔隙发达,以中微孔为主,比表面积丰富。125~250 μm粒级比表面积达562.22 m2/g,总孔容为0.43 cm3/g,平均孔径3.06 nm;75~125 μm粒级比表面积为427.27 m2/g,总孔容为0.40 cm3/g,平均孔径3.71 nm;250~500 μm粒级比表面积为331.53 m2/g,总孔容为0.23 cm3/g,平均孔径2.81 nm;>500 μm粒级产品比表面积较小,为61.88 m2/g,总孔容为0.054 cm3/g,平均孔径3.47 nm。由孔隙结构分析可知,该煤气化细渣可作为吸附材料,通过75 μm筛分分级,>75 μm粒级直接作为优质的吸附材料用于废水及废气处理,大幅提升其综合利用价值。

图7 煤气化细渣各粒级产品吸脱附曲线Fig.7 Adsorption/desorption isotherms of size-segmented CGFS

表2 煤气化细渣各粒级孔隙结构参数

2.4 吸附性能

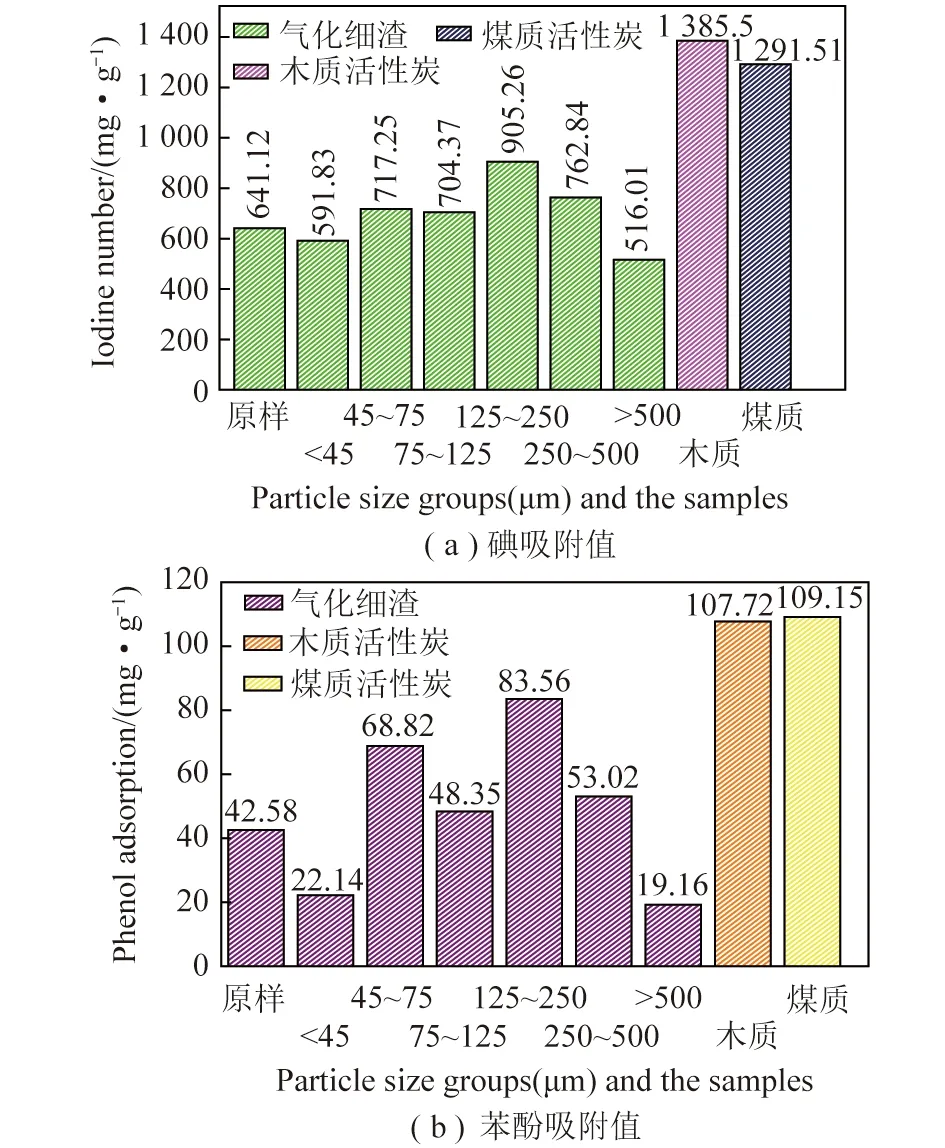

榆林煤气化细渣具有丰富的比表面积与孔隙结构,因此有必要对其吸附性能进行深入研究,分别对各粒级进行碘吸附及苯酚吸附值测定,同时以市售煤质活性炭(BET比表面积1 022.76 m2/g,总孔容0.88 cm3/g,平均孔径3.45 nm)与木质活性炭(BET比表面积1 322.43 m2/g,总孔容1.14 cm3/g,平均孔径3.44 nm)进行比对,以充分模拟其吸附与处理废水能力,结果如图8所示。

图8 煤气化细渣各粒级吸附特性Fig.8 Adsorption characteristics of size-segmented CGFS

由图8可知,榆林煤气化细渣总样的碘吸附值、苯酚吸附值为641.12 、42.59 mg/g,市售木质活性炭分别为1 385.50、107.72 mg/g,市售煤质活性炭分别为1 291.51、109.15 mg/g,说明该气化细渣具有良好的吸附性能,未进行活化的吸附能力已接近市售活性炭的50%。0.50~0.25 mm粒级的碘吸附值和苯酚吸附值分别为762.84、53.03 mg/g,0.250~0.125 mm 粒级分别为905.26、83.57 mg/g,与孔隙结构分析结果一致,粗粒度级具有相对更强的吸附特性,因此,可通过分级工艺,将粗粒级产品分离富集,作为高价值吸附材料进行资源化综合利用。

2.5 燃烧动力学特性

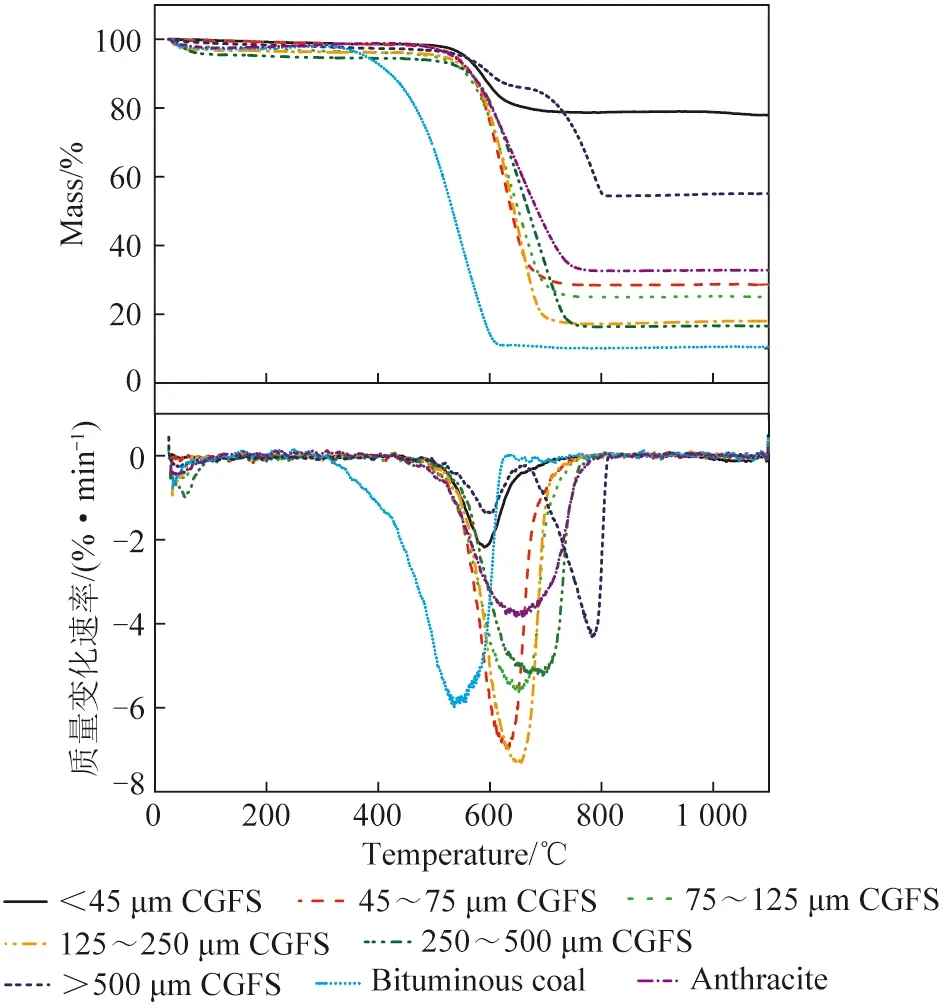

为了充分研究榆林煤气化细渣的各粒级的燃烧特性,与工业园区燃料用煤及一种无烟煤作比对,燃料煤固定碳为59.41%、灰分为6.42%、挥发分为34.20%;无烟煤固定碳为69.88%、灰分为23.17%、挥发分为6.95%,气化细渣各粒级及燃料煤和无烟煤的TG-DTG曲线如图9所示。气化细渣各粒级(除>500 μm)、燃料煤、无烟煤燃烧失重呈单峰分布,燃料煤燃烧失重比气化细渣各粒级及无烟煤提前,气化细渣45~500 μm的燃烧失重较无烟煤略提前,<45 μm和>500 μm粒级因组分和粒径的影响燃烧失重略延迟。对于最终的残余成灰率,燃料煤最低,其次为250~500 、125~250、75~125、45~75 μm粒级和无烟煤,>500 μm粒级相对较大,<45 μm粒级最大。

图9 煤气化细渣及煤样热重分析Fig.9 TGA analysis of CGFS and coal samples

在图9的TG-DTG曲线上,可获得样品燃烧的着火温度Ti和燃尽温度Th,并由DTG曲线上的最大极值点确定最大质量变化速率Wmax及其对应的峰值温度Tp。为更好地综合评价燃料的着火特性和燃尽特性,引入燃烧特性指数S(式(1)),其综合考虑了最大失重率、平均失重率、着火温度和燃尽温度的影响,燃烧特性指数越大,综合燃烧特性越好[28-29]。

(1)

式中,Wmean为平均质量变化速率,%/min。

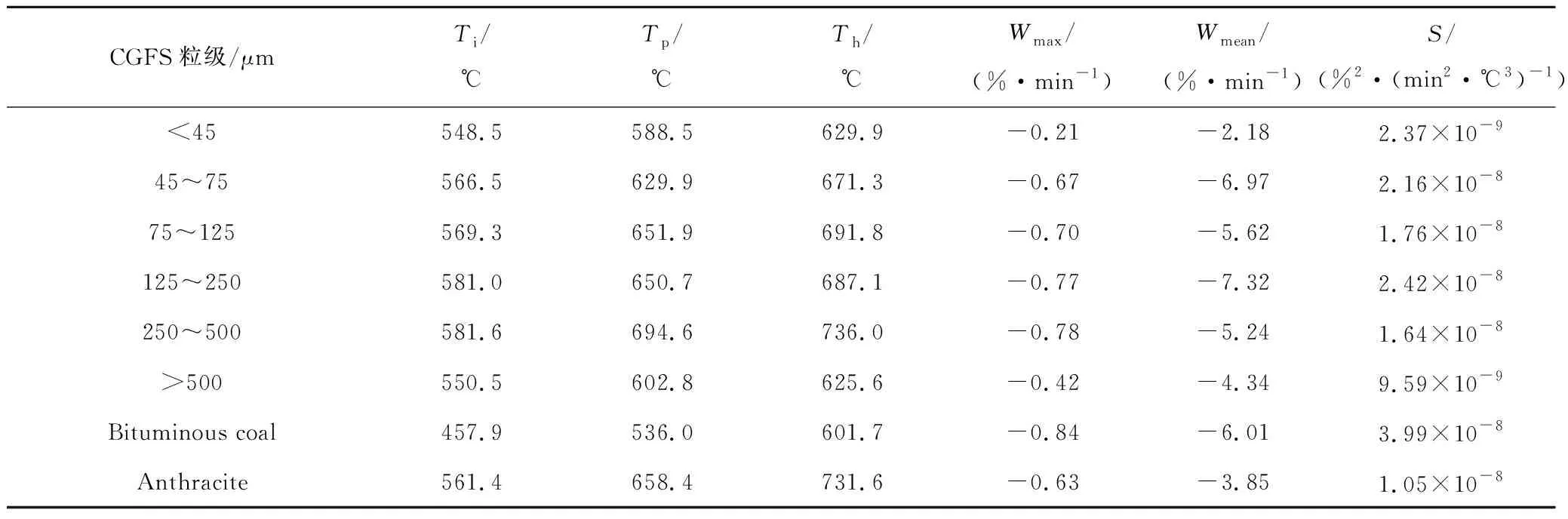

表3为气化细渣各粒级产品及对比样品燃烧TG-DTG曲线的特征参数,可见,燃料煤燃烧的Ti、Th最低,最易着火与燃尽;无烟煤的着火温度与45~75 μm粒级相当,燃尽温度与250~500 μm粒级较接近;气化细渣各粒级(除>500 μm)随粒级增大,Ti、Th呈规律性升高;燃料燃烧特性指数的排序为:燃料煤>125~250 μm >45~75 μm>75~125 μm>250~500 μm>无烟煤> (>500 μm)> (<45 μm);>500 μm和<45 μm粒级燃烧特性最差,无烟煤燃烧特性略优,其他粒级燃烧特性优于无烟煤,燃料煤燃烧特性最优。

表3 煤气化细渣各粒级及对比样品燃烧TG-DTG曲线的特征参数

图10为煤气化细渣不同粒级产品的特征温度,可知,与燃料煤相比,气化细渣燃烧的特征温度均显著高于原煤。从着火温度看,除<45 um粒级外,其他粒级着火特征温度均高于无烟煤;对于峰值温度与燃尽温度,除>500 μm粒级外,其他粒级Tp皆低于无烟煤,Th差距更大,说明除>500 um粒级外,气化细渣中挥发分低于无烟煤,导致燃烧初期挥发分的着火延迟时间比无烟煤长;由于气化细渣中存在丰富的孔隙率,增大了焦炭颗粒与氧气的接触面积,使燃烧后阶段的燃烧峰值温度低于无烟煤,且燃尽温度显著低于无烟煤。

图10 煤气化细渣不同粒级产品的特征温度Fig.10 Characteristics temperature for CGFS with varying particle size

3 结 论

1)通过对榆林水煤浆炉气化细渣、驻马店粉煤炉气化细渣、鄂尔多斯水煤浆炉气化细渣、鄂尔多斯粉煤炉气化细渣的粒度特性进行分析,表明煤气化细渣各粒级灰分基本随粒级减小呈增大趋势,通过粒度分级可实现较好的碳灰分离,在浮选等分选方法效率不高的情况下,粒度分级可作为一种简单有效的碳灰分离方法进行深入研究。

2)榆林煤气化细渣各粒级均含有较多的SiO2、Al2O3、Fe2O3、CaO,微观形貌主要由多孔基体、不规则颗粒、黏附小颗粒及圆球颗粒组成,各形貌呈相互混杂、附着、包裹状态,结构中均含有C元素。该煤气化细渣孔隙发达,以中微孔为主,比表面积丰富,粗粒度级产品具有相对更强的吸附特性,因此,可通过筛分分级工艺,将粗粒级产品分离富集,作为高价值吸附材料进行利用。

3)与气化燃料煤相比,气化细渣各粒级燃烧的特征温度均显著提高。从着火温度看,除<45 um外,着火特征温度均高于无烟煤;由于气化细渣存在丰富的孔隙率,增大了焦炭颗粒与氧气的接触面积,使燃烧后阶段的燃烧峰值温度低于无烟煤,且燃尽温度显著低于无烟煤。