气化细粉灰预热无焰燃烧煤氮转化与NOx排放特性

丁鸿亮,欧阳子区

(1.中国科学院大学 工程科学学院,北京 100049;2.中国科学院 工程热物理研究所,北京 100190)

0 引 言

我国丰富的煤炭探明储量中,低阶煤占比大[1-3]。气化残炭是低阶煤分级分质转化过程中产生的副产品[4],通过对其进一步的燃烧利用可避免直接废弃造成的能源浪费与环境污染等问题,提高煤炭资源的整体利用效率。但由于气化残炭具有挥发分极低、着火和稳定燃烧较难等特点,现有的常规煤粉锅炉通常难以实现深度处理。探索气化残炭的稳定、高效、洁净燃烧技术,为其广泛应用提供新的技术方案和理论支撑,已成为当前亟待解决的难题。

燃煤利用过程中产生的氮氧化物(NOx)会对大气环境造成严重污染[5-6]。由于煤粉在实际燃烧过程中产生的NOx化学性质不稳定,且相应的化学反应较复杂,因此对其控制效果不理想[5]。研究发现,高浓度的氮氧化物易引发多种大气污染,如光化学烟雾、酸雨等,同时也会对臭氧层造成破坏,加剧温室效应[6]。NOx也会危害人类健康,易引发肺部疾病。我国环保部门针对燃煤污染物已陆续出台了多项政策,并发布了相关规范文件,NOx减排任务势在必行[5]。目前除成熟度较高的脱氮技术[7-9]外,无焰燃烧(MILD)作为新型燃烧技术在NOx排放控制上显现巨大潜力[10-11],近30年发展迅速。研究结果表明[12-19],在无焰燃烧区域内,燃烧稳定性高,燃烧温度分布均匀且峰值较低,无肉眼可见的火焰锋面,NOx排放水平较低。对于固体燃料,其实现无焰燃烧的主要方式是以燃气或蓄热体中的高温低氧空气作助燃气体[17-18],也可利用常温空气高速射流卷吸烟气方式来满足无焰燃烧条件[19-21]。Weidmann等[22]在中试试验平台(230 kWth)上研究了煤粉的无焰氧化过程,证实了无焰燃烧技术能提高燃料燃烧的均匀性,通过OH化学成像和LDV表征手段描述了煤粉无焰氧化过程中反应区域拓扑和流场模型,发现富氧工况下较低温度可降低HCN的释放和NOx形成。Stadler等[15]研究表明,与火焰燃烧相比,褐煤与烟煤无焰燃烧状态下产生的热力型NOx含量降低约50%。Saha等[23]在立式炉上研究了无焰燃烧模式下CO2射流速度对维多利亚褐煤燃烧特性的影响,结果表明,射流雷诺数与煤挥发分释放速率呈正相关,二者增加会造成褐煤总碳消耗速率明显下降。但有关气化细粉灰无焰燃烧模式下的燃料特性、煤氮转化及NOx排放却鲜有报道。

中国科学院工程热物理研究所于2007年提出适用于固体燃料高效低氮燃烧的煤粉高温燃烧方法[23],并据此研发出煤粉自预热燃烧工艺[24],打破了传统燃烧模式下燃料高效燃烧与低NOx排放的相互制约。燃料首先在预热燃烧器中进行部分燃烧与部分气化反应释放热量,实现自身预热,无需外部热源,随后在燃烧过程中结合分级燃烧技术进一步降氮。在30 kW煤粉自预热燃烧小试[25-27]、MW级煤粉自预热燃烧中试[28-29]等试验装置上实现了多种燃料稳定的预热燃烧,研究结果均证明煤粉自预热燃烧技术具有实现燃料清洁高效燃烧的潜力,揭示了预热促进燃料改性和活化的内在机制。在煤粉自预热燃烧技术工业化应用方面,中国科学院工程热物理研究所开发了20~60 t/h的煤粉预热燃烧锅炉,展现出煤种适应性广、负荷调节范围大和NOx排放低等技术优势[30]。煤气化的副产物——气化细粉灰,具有挥发分极低、热值小、可燃性差和反应特性差等特点,常规燃烧技术难以利用,且经煤气化处理后,其物理结构和化学特性较原燃料发生很大变化。目前采用煤粉自预热燃烧技术实现气化细粉灰的稳定、高效和清洁燃烧以及预热过程中的煤氮转化和NOx生成特性研究的相关文献较少。

本文在前期研究基础上采用煤粉自预热燃烧技术,在燃烧室内实现了气化细粉灰的无焰燃烧,旨在探索实现气化细粉灰燃烧中低NOx排放的新途径,并对其煤氮转化特性及NOx排放进行深入研究。

1 试 验

1.1 试验装置和试验过程

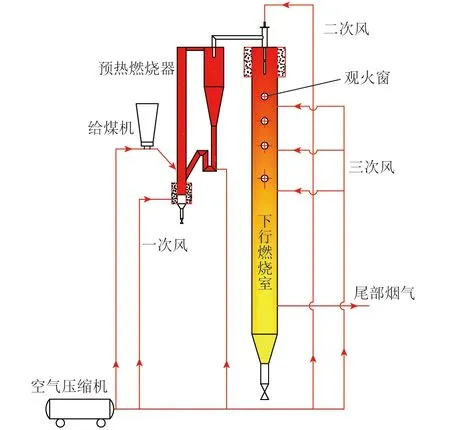

试验装置为30 kW固体碳基燃料预热无焰燃烧试验台,其原理如图1所示,主要由预热燃烧器、下行燃烧室及其他辅助系统组成。

图1 试验工艺流程Fig.1 Processing flow chart of experimental system

预热燃烧器本体采用Cr25Ni20不锈钢材料制成,以循环流化床为设计原型。一部分助燃风(一次风,风量为理论风量的20%~40%)从提升管底部供入,另一部分燃烧所需空气(二次风和三次风)分别从下行燃烧室顶部喷嘴和侧壁喷嘴引入。试验开始前,向预热燃烧器内加入4 kg石英砂作为蓄热床料。燃料进入预热燃烧器后在高温床料作用下发生部分燃烧与部分反应,实现自身预热,产生的高温煤气和高温煤焦(统称为预热燃料)从旋风分离器出口离开,进入下行燃烧室继续燃烧。

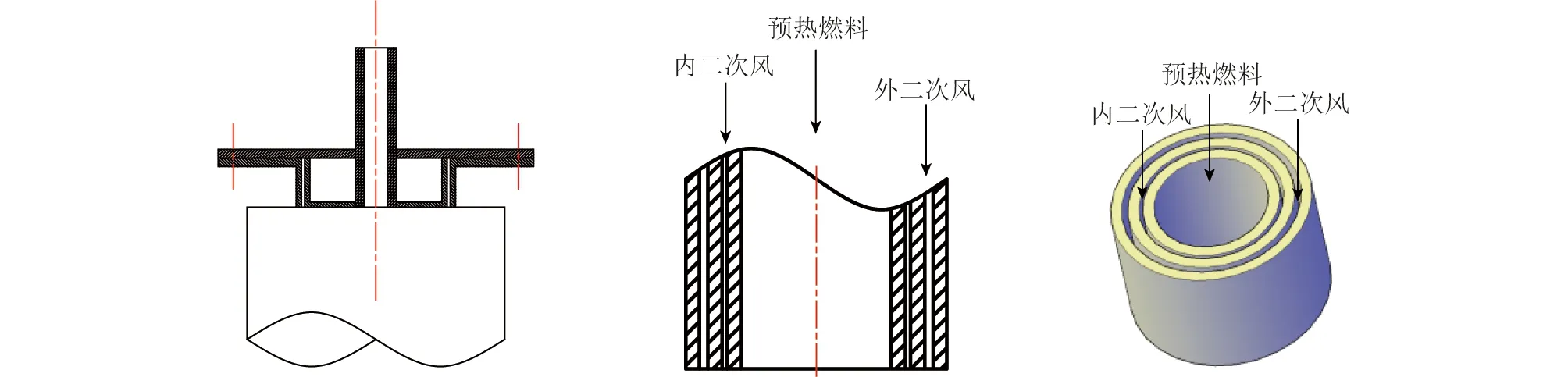

下行燃烧室顶部喷口采用高温预热燃料与二次风同轴射流喷口,结构如图2所示。高温预热燃料从中心筒喷入,中间一层为内二次风通道,最外侧为外二次风通道。三次风喷口布置在距下行燃烧室顶部1 000 mm处。在侧墙上布置6层观火窗,其中最上2层为15 mm×150 mm的方形,位于燃料喷口以下80 mm及250 mm处,下面4层为内径63 mm的圆形,分别位于600、900、1 200及1 600 mm处。引入少量压缩空气对内侧观火窗进行吹扫,以清除燃烧过程中沉积的飞灰,其对燃烧的影响可忽略。

图2 高温预热燃料与二次风同轴射流喷口Fig.2 High temperature preheated fuel and secondary air coaxial jet nozzle

1.2 数据采集与取样分析

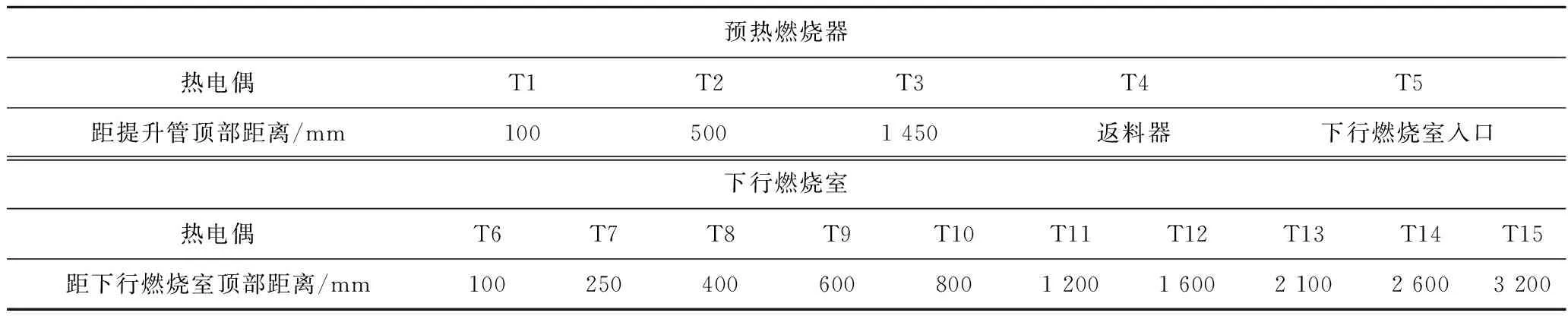

表1为热电偶(不确定度 < 0.5%)的安装位置。在预热燃烧器内布置5支K型热电偶,在下行燃烧室沿轴线方向布置10支S型热电偶。本试验测得的温度均已根据辐射量进行校正。取样口分别设置在旋风分离器出口处,以及距下行燃烧室顶部150、400、900、1 400、2 400和3 400 mm处,可在线分析下行燃烧室不同位置处的高温烟气。对于预热燃烧器出口气体:① 高温煤气利用氟膜集气袋收集,并连接至GC7800气相色谱仪(安捷伦科技有限公司)分析成分组成;② 利用电化学KM9106便携式烟气分析仪对高温煤气中O2、NO和NO2进行在线分析;③ 利用稀硫酸溶液与氢氧化钠溶液吸收高温煤气中的NH3和HCN,分别采用纳氏试剂分光光度法和硫氰酸汞分光光度法分析,其详细测量精度见文献[31]。利用Gasmet FTIR DX4000烟气分析仪(芬兰GASMET公司)对下行燃烧室沿程各处烟气组分进行在线分析。利用氧化锆对烟气冷却器出口烟气氧含量实时监测。试验过程中利用Ganon G7XII相机(光圈F4,快门速度1/1 000 s,感光ISO 1000,色温6 000 K)拍摄燃烧室内的火焰燃烧状况。试验数据采集与取样工作均在系统已进入工况并稳定运行2 h 后进行,取样过程各测点温度波动控制在±4 ℃以内。

表1 试验系统热电偶布置

1.3 试验原料

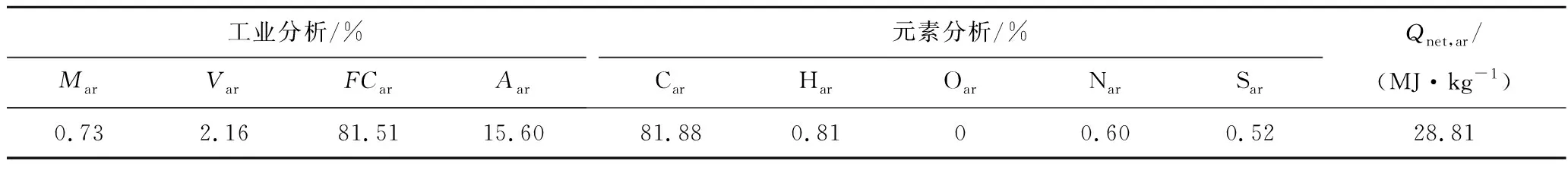

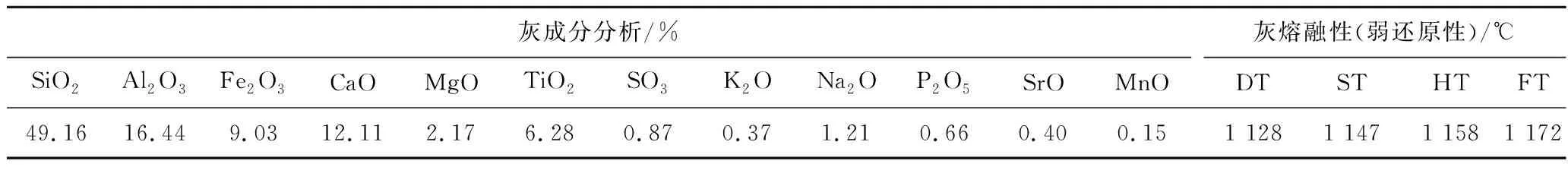

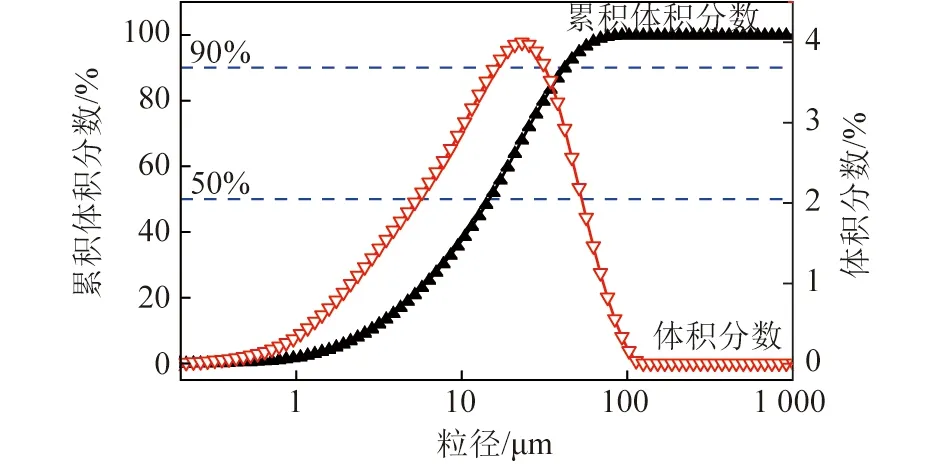

试验原料为产自山东茌平的气化细粉灰,挥发分低,稳定燃烧较难,其工业分析及元素分析见表2,灰成分分析和灰熔融性分析见表3。气化细粉灰粒径分布范围为0~100 μm,其中50%切割粒径d50=13.2 μm,90%切割粒径d90=40.93 μm,具体粒径分布如图3所示。预热燃烧器床料粒径范围为0.1~0.5 mm。

表2 茌平气化细粉灰工业分析和元素分析

表3 茌平气化细粉灰灰成分分析和灰熔融性分析

图3 气化细粉灰粒径分布曲线Fig.3 Particle size distribution curve of gasification fine powder ash

1.4 试验工况

预热温度和预热燃烧器空气当量比是影响气化细粉灰中煤氮析出和转化的重要因素。由于2个变量之间存在相关关系,因此本文在进行单一变量试验时,通过给煤量和配风量之间的协同控制,实现对另一变量的约束,研究不同预热条件下气化细粉灰中氮元素的转化特性,并在下行燃烧室内实现气化细粉灰无焰燃烧模式下的低NOx排放。试验具体运行工况参数见表4。其中,预热燃烧器当量比、二次风当量比(内外二次风比为1∶1)、三次风当量比分别为通入预热燃烧器的风量、二次风量以及三次风量与煤粉完全燃烧所需理论空气量的比值,预热温度指预热燃烧器内的最高温度,输入热功率与给煤量呈正相关。

表4 试验工况参数

2 试验结果及分析

2.1 预热燃烧器运行特性

以工况2为例对预热燃烧器运行稳定性进行研究。图4为预热燃烧器内温度随时间变化曲线。试验工况稳定时,提升管内温度分布均匀,最高温度为902 ℃,位于提升管中部;最低温度为865 ℃,位于提升管底部,最高温差为37 ℃,体现了循环流化床温度均匀化的特点。预热燃烧器内温度平稳,基本不随时间推移发生明显变化,说明气化细粉灰在过量空气系数为0.25的工况下,可在循环流化床中稳定地进行部分气化和部分燃烧反应,释放热量,将温度维持在900 ℃。下行燃烧室入口温度为725 ℃,这是因为管道较长,保温较差导致热量散失。同时说明预热燃烧器能够连续、稳定地产生温度725 ℃的高温预热燃料。对于其他工况,预热燃烧器床内的温度分布也能保持较高的稳定性和均匀性。

图4 工况2预热燃烧器内温度随时间变化曲线Fig.4 Temperature variations over timein preheating burner in case 2

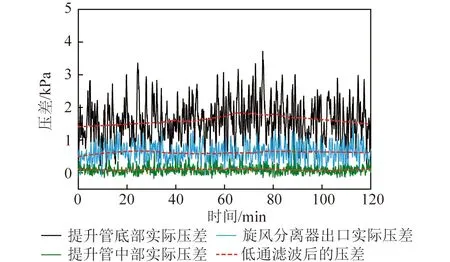

图5为预热燃烧器内压力差随时间变化曲线。从滤波后的曲线可以看出,当预热燃烧系统稳定运行时,物料浓度分布基本均匀,各部分压差波动达到稳定状态,再次说明高温预热燃料可稳定、连续地进入下行燃烧室进一步燃烧。因此,利用预热燃烧器对气化细粉灰进行预热的方法可行。

图5 工况2预热燃烧器内压力差随时间变化曲线Fig.5 Pressure differences variations over timein preheating burner in case 2

2.2 预热温度的影响

研究不同预热温度下的燃料氮转化与NOx排放特性的工况为工况1、2、3。在调整试验参数至工况稳定的过程中,预热燃烧器内温度随给煤量的增加而减小,随空气量的增加而增加。因此试验过程中通过协同控制给煤量和配风量,在不改变预热燃烧器空气当量比的前提下,实现对预热温度的控制。

2.2.1预热过程燃料氮转化特性

工况稳定后在旋风分离器出口对预热后的高温煤气进行取样,分析结果见表5。可知,气化细粉灰预热后的煤气成分大部分为N2和CO2,另有少量的CO、H2和CH4。其中,CH4含量最少,占比不到0.5%。未检测到O2及NOx,表明高温煤气具有强还原性,对NOx的生成有很好的抑制作用。气化细粉灰中的部分燃料氮在欠氧的强还原性气氛下提前脱除,主要向N2、NH3与HCN三种含氮物质转化。NH3与HCN含量随预热温度的升高略有增加,浓度比接近1∶1。3种工况下产生的高温煤气均具有较高的低位热值,可见,携带大量化学热、气固显热的预热燃料将稳定进入下行燃烧室燃烧,热量被下行燃烧室有效利用。

表5 不同预热温度下高温煤气成分(干基)

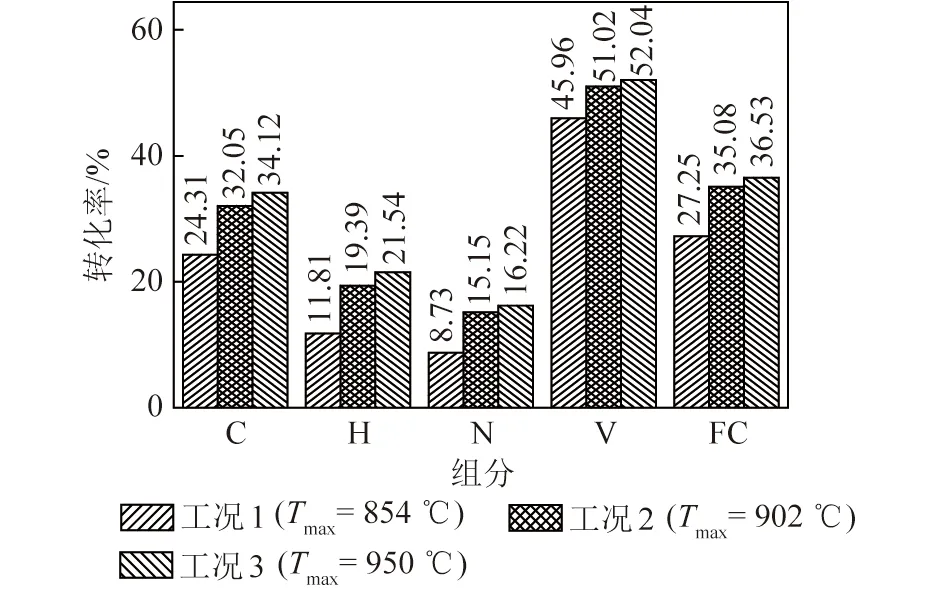

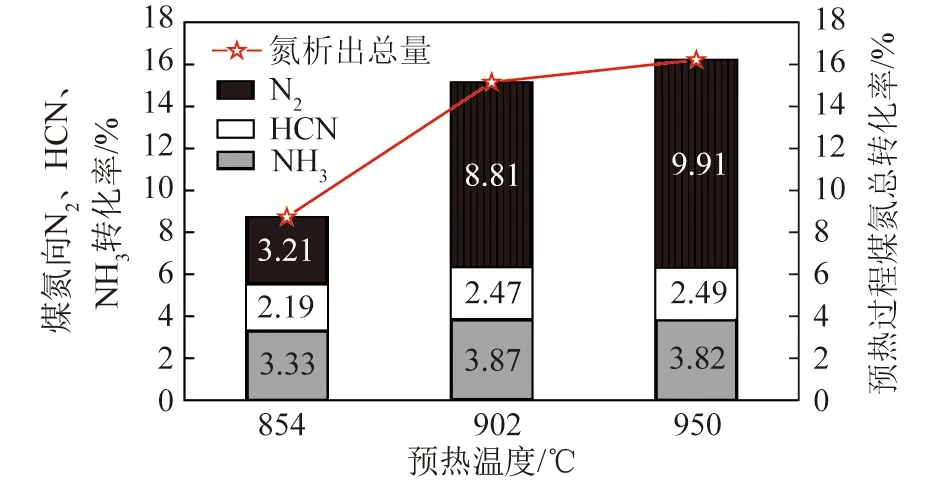

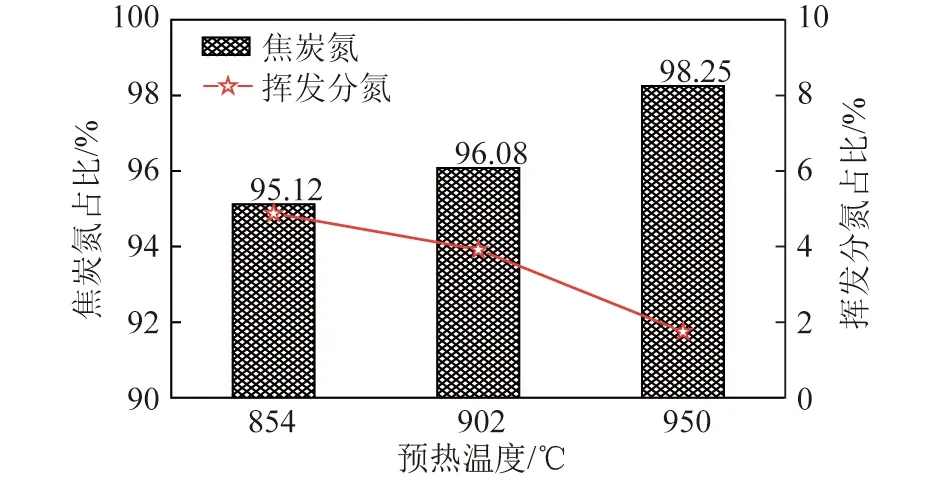

在旋风分离器出口处对预热后的高温煤焦取样进行工业分析和元素分析,并利用灰平衡假设[32],对气化细粉灰中各元素转化率进行计算,结果如图6所示。气化细粉灰各组分的转化率随预热温度的增加而增加。预热温度由854 ℃增至902 ℃时,各组分转化率上升明显;而预热温度进一步升高到950 ℃时,各组分转化率上升幅度减小。其中大部分挥发分在预热过程中析出。根据氮平衡假设[25],预热过程中燃料氮向N2、NH3和HCN的转化率计算结果如图7所示。预热温度的变化对煤氮向NH3与HCN转化率影响不大,主要影响煤氮向N2的转化率。预热温度由854 ℃增到902 ℃时,煤氮向N2的转化率增大且幅度较明显;预热温度进一步增到950 ℃时,煤氮向N2的转化率增加但幅度明显减小。气化细粉灰在整个预热过程中的氮转化率在20%以下,说明有大多数氮仍残留在高温煤焦中。为进一步确定高温煤焦中的氮元素分布,将高温煤焦置于马弗炉中加热,去除水分与挥发分后,进行元素分析,得到的氮元素结果即为高温煤焦中焦炭氮含量。从高温煤焦总氮含量中扣除焦炭氮含量即为挥发分氮含量。高温煤焦含氮分布如图8所示。可知,3种工况下取得的高温煤焦中挥发分氮占比均小于5%,且随着预热温度的升高逐渐减小。焦炭氮占高温预热煤焦中总氮含量的95%以上,说明几乎全部挥发分氮已在预热过程中析出,进入下行燃烧室参与燃烧反应的燃料氮类型主要为焦炭氮,成为后续燃烧中NOx的主要来源。

图6 不同预热温度下各组分转化率Fig.6 Conversion rate of each componentat different preheating temperatures

图7 不同预热温度下煤氮向各含氮化合物转化率Fig.7 Conversion rate of fuel-N to each nitrogen compoundat different preheating temperatures

图8 不同预热温度下高温煤焦含氮分布Fig.8 Nitrogen distribution of high temperaturecoal char at different preheating temperatures

2.2.2高温预热燃料燃烧特性

图9为下行燃烧室温度沿轴向变化曲线。3条温度曲线的峰值温度均低于1 100 ℃,表明热力型NOx产出量极低,基本可忽略。在下行燃烧室中,预热后的煤气含有较多的可燃组分,与二次风相遇后能快速着火并燃烧,不存在着火延迟,因此燃烧室顶部靠近二次风喷口区域的燃烧温度较高,均高于950 ℃,3个工况下的最高温度均在距下行燃烧室顶部800 mm处达到。在二次风和三次风配比相同的情况下,随着预热温度升高,预热燃料在下行燃烧室的燃烧温度也略有提高,总体燃烧稳定,说明预热可明显改善气化细粉灰的燃烧特性。

图9 下行燃烧室温度沿轴向变化曲线Fig.9 Temperature profiles along the axis of down-firedcombustor at different preheating temperatures

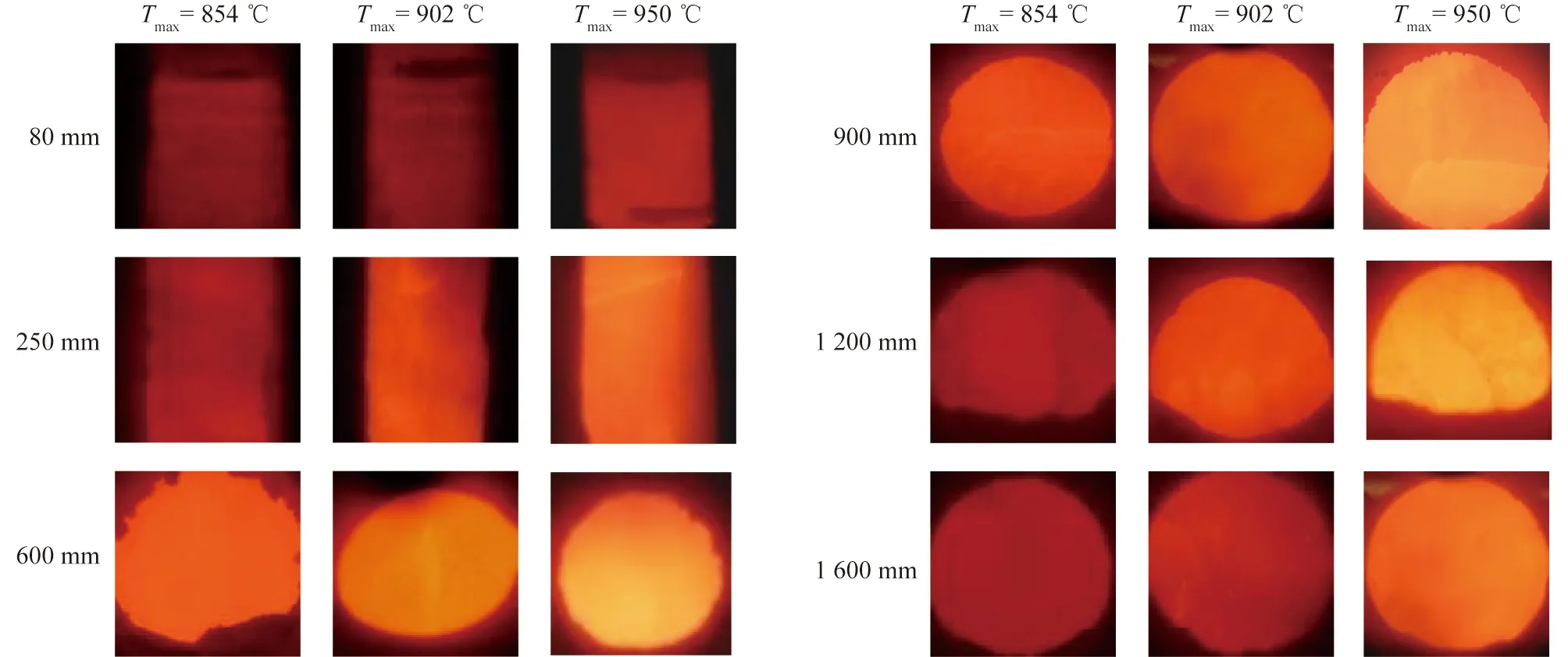

下行燃烧室沿轴线方向不同位置处火焰照片如图10所示。在下行燃烧室内壁、顶部的预热燃料喷口以及各热电偶探针和取样管,无明显火焰锋面,属于典型的无焰燃烧。随预热温度升高,火焰照片亮度逐渐变亮,在预热温度为950 ℃时亮度达到最大,这与图9中下行燃烧室的温度分布趋势较吻合。在试验台尾部取飞灰进行可燃物测定,根据文献[25]中公式计算燃烧效率。经计算,预热温度为854、902和950 ℃时,燃烧效率分别为91.23%、93.86%和90.72%,表明燃烧效率与燃烧区域温度及火焰亮度并非单纯的正比关系,而是随预热温度升高先增后减,预热温度为902 ℃时达到最大。3个工况下,气化细粉灰均在下行燃烧室实现了稳定的无焰燃烧,燃烧效率均较高。

图10 下行燃烧室沿轴线方向不同位置处火焰照片Fig.10 Flame images along the axis of down-fired combustor at different preheating temperatures

2.2.3NOx排放特性

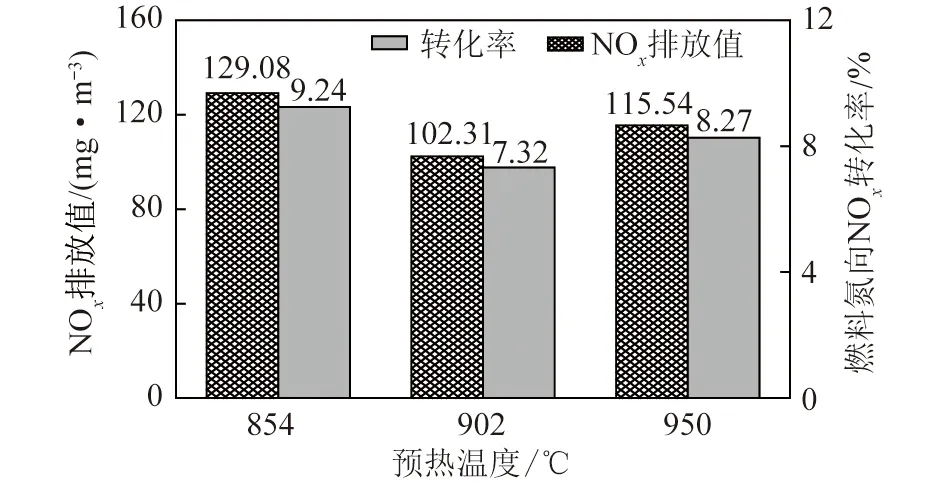

不同预热温度下,气化细粉灰NOx排放量(6% O2)和燃料氮向NOx的转化率如图11所示。转化率和NOx排放浓度随预热温度的变化趋势相同,均随预热温度的升高先减小后增加。902 ℃为本研究气化细粉灰最佳预热温度,NOx排放浓度达到最低,为102.31 mg/m3,此时燃料氮向NOx的转化率达最小值,为6.13%。NOx排放浓度随预热温度的变化关系与预热燃料特性有关,研究表明[33],高温煤焦的孔结构对NOx的还原有重要作用,预热温度为900 ℃时,高温煤焦的比表面积和孔容积最大,增加了与NOx的接触面积,对NOx的异相还原最强,更多的NOx被煤焦还原成N2,从而降低了NOx的排放浓度。

图11 NOx排放浓度与燃料氮向NOx转化率Fig.11 NOx concentration and fuel-N to NOx conversionratio at different preheating temperatures

2.3 预热燃烧器空气当量比的影响

研究不同预热器空气当量比下的燃料氮转化与NOx排放特性的工况为工况2、4、5。通过改变给煤量和配风量,保证试验系统在预热燃烧器空气当量比变化的条件下,维持预热温度基本不变。

2.3.1预热过程燃料氮转化特性

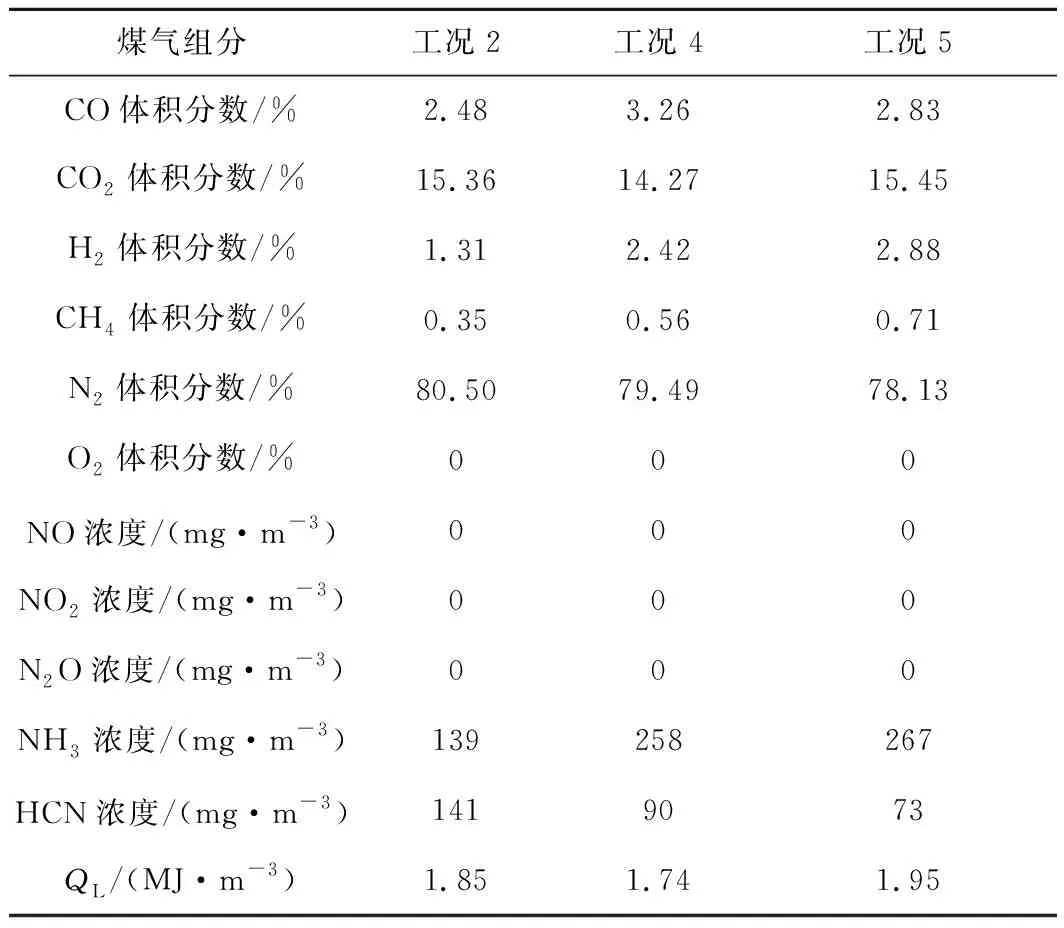

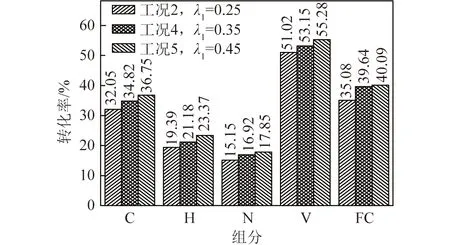

表6为不同空气当量比下的高温煤气成分。可以看出,NH3含量随着空气当量比的增加明显上升,而HCN含量逐渐减少。文献[34]中指出,HCN主要来源于挥发分,NH3主要来源于焦炭。因此推断,随着空气当量比增加,气化细粉灰中将有更多煤氮从焦炭中析出转化为NH3。图12为不同预热燃烧器当量比下各组分转化率计算结果。随着空气当量比增大,各组分的转化率增加,但幅度较小。虽然C转化率随着预热燃烧器空气当量比的增长而增大,但煤气中CO和CO2含量并非线性变化(表6)。这是由于CO、C与O2的燃烧反应及C与CO2的气化反应相互竞争的结果。预热燃烧器空气当量比从0.35 增至0.45时,燃烧反应份额增大,因此煤气中CO含量降低,CO2含量升高。

表6 不同预热燃烧器空气当量比下高温煤气成分(干基)

图12 不同预热燃烧器当量比下各组分转化率Fig.12 Conversion rate of each component at different λ1

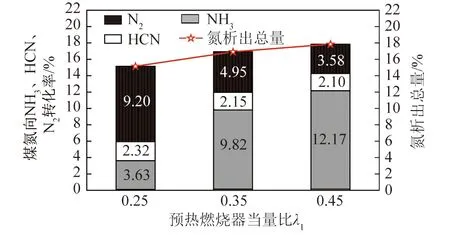

不同预热燃烧器当量比下,预热过程中煤氮向N2、NH3和HCN的转化率如图13所示。与图7结果不同,预热燃烧器当量比的变化对煤氮向HCN的转化率影响不大,主要影响煤氮向N2和NH3的转化率。随预热燃烧器当量比增加,煤氮向N2的转化率下降,向NH3的转化率上升,二者趋势正好相反,最终体现在挥发分氮总含量的变化幅度较小。高温煤焦含氮分布如图14所示。高温煤焦中焦炭氮含量随预热燃烧器空气当量比的增加而逐渐减小,与NH3、HCN含量变化情况相符。焦炭氮在高温煤焦总氮中仍占主导地位,是后续燃烧中NOx的主要来源。适当增加预热燃烧器空气当量比,可增加焦炭氮在预热过程中转化为NH3的几率。

图13 不同预热器空气当量比下煤氮向各含氮化合物转化率Fig.13 Conversion rate of fuel-N to each nitrogencompound at different λ1

图14 不同预热燃烧器当量比下高温煤焦含氮分布Fig.14 Nitrogen distribution of high temperaturecoal char at different preheating temperatures

2.3.2高温预热燃料燃烧特性

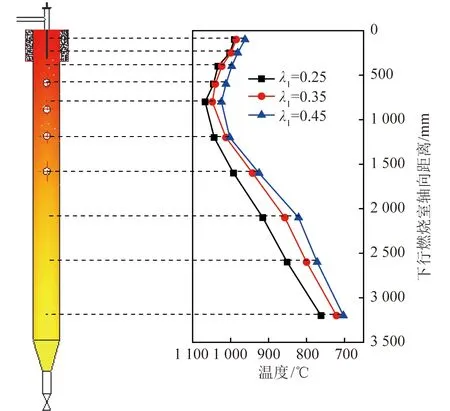

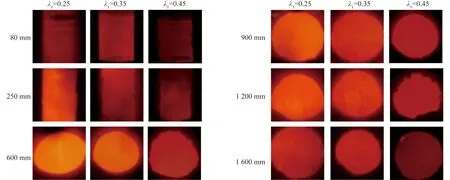

图15为下行燃烧室温度沿轴向变化曲线。可知,在二次风和三次风配比相同的情况下,随着预热燃烧器空气当量比增加,预热燃料在下行燃烧室的燃烧温度逐渐降低。在三次风喷口位置以上区域,温度均匀增加,这主要是由烟气回流以及煤气和煤焦的不同燃烧区间造成的。在三次风喷口位置以下区域,烟气为平推流,温度呈下降趋势,近似线性。由于散热条件相同,3条曲线的温度下降速率相同。下行燃烧室沿轴线方向不同位置处火焰照片如图16所示。3个工况的整体燃烧区域亮度均较均匀,在下行燃烧室600和900 mm区域,燃烧亮度最亮,可见主要燃烧过程发生在该区域内,在该区域外,燃烧反应较弱。随着预热燃烧器空气当量比增加,预热燃料在下行燃烧室的火焰亮度逐渐变暗,无肉眼可见的火焰锋面,结合下行燃烧室轴向的温度分布,可以判断本组试验同样实现了气化细粉灰稳定的无焰燃烧。经计算,预热燃烧器空气当量比为0.25、0.35、0.45时,燃烧效率均在90%以上,分别为93.86%、90.53%和90.62%。

图15 下行燃烧室温度沿轴向变化曲线Fig.15 Temperature profiles along the axis ofdown-fired combustor at different λ1

图16 下行燃烧室沿轴线方向不同位置处火焰照片Fig.16 Flame images along the axis of down-fired combustor at different λ1

2.3.3NOx排放特性

不同预热器空气当量比下,气化细粉灰NOx排放量(6% O2)和燃料氮向NOx的转化率如图17所示。可以看出,NOx排放浓度随预热燃烧器空气当量比的增加而减小,λ1=0.45时,预热温度为最佳预热温度(表4),此时NOx排放浓度达最低,为83.02 mg/m3,燃料氮向NOx的转化率也达到最小值,为5.94%。适当增大预热燃烧器空气当量比可大幅降低NOx排放水平。由图12可知,预热燃烧器空气当量比增加,在预热过程中燃料氮的转化率也会增加,有利于 NOx减排。此外,文献[27]表明,预热后高温煤焦的孔隙结构会随预热燃烧器空气当量比的增加更加发达,有利于其进入下行燃烧室继续燃烧过程中NOx在焦炭表面的还原。两者综合作用导致预热燃烧器空气当量比越高,最终的转化率和NOx排放浓度越低。相比于改变预热温度,较多的焦炭氮在预热过程中析出并转化为NH3,因此图17中NOx排放浓度明显小于图11,再次说明焦炭氮对于NOx排放的重要性。

图17 NOx排放浓度与燃料氮向NOx转化率Fig.17 NOx concentration and fuel-N toNOx conversion ratio at different λ1

在工程实际中应重点聚焦于焦炭氮并尽可能使其提前脱除,减少在燃烧过程中向NOx的转化,从而实现减排的目的。

3 对比分析

综合试验结果,目前现有的固体燃料燃烧装置中直接燃用气化细粉灰与本文的煤粉自预热燃烧技术相比,难以达到理想效果[27,35-36],同时为提高燃烧效率,锅炉的燃烧温度较高,导致更高浓度的NOx及SO2等污染物排放[37-38],无法稳定、高效和清洁利用。若要对气化灰渣中的未燃碳进行配煤掺烧利用,其高灰分会影响气化渣作为补充燃料的掺烧量,增大煤灰量,碳、灰相互制约,阻碍了其资源化利用[39-40]。与常规煤粉炉相比,循环流化床对多种固体燃料有更广泛的适应性,可直接实现气化细粉灰的稳定燃烧[41-42],但造价较高、成本昂贵、耗电量较大。本文融合了煤粉自预热燃烧、颗粒改性和分级燃烧等技术调整燃料与氧化剂的混合过程,控制燃料N向NOx的转化,实现了气化细粉灰的无焰燃烧,获得了低NOx排放的调控参数,为难燃低挥发分煤基固废的工程利用提供了技术支持,证明了煤粉自预热燃烧技术可突破常规的加热、着火和燃烧方式,燃料适应性广,对气化细粉灰类低挥发分煤化工固废仍适用,燃烧稳定性好且排放更低,具有广阔的工程化应用前景。

4 结 论

1)预热燃烧技术可燃用低挥发分的气化细粉灰,预热燃烧器内温度平稳,随时间基本不变。产生的高温预热燃料能够连续、稳定地进入下行燃烧室进一步燃烧,无着火延迟。本研究的所有工况均实现了稳定的无焰燃烧,燃烧区域温度分布均匀,峰值温度低,无明显的火焰锋面。

2)预热对气化细粉灰的燃烧特性改善有重要作用。预热产生的高温煤气具有强还原性,以N2及CO2等为主,不含O2和NOx,对NOx的生成有很好的抑制作用。部分燃料氮在欠氧的强还原性气氛下提前脱除,主要向N2、NH3与HCN这3种含氮物质转化。气化细粉灰中几乎全部的挥发分氮和大部分挥发分在预热过程中析出,因此进入下行燃烧室参与燃烧反应的燃料氮类型主要为焦炭氮,成为后续燃烧中NOx的主要来源。

3)随预热温度升高,气化细粉灰在预热过程中各组分的转化率增加。相比于预热燃烧器空气当量比,预热温度对预热过程中挥发分氮的释放影响较明显,主要体现在其对煤氮向N2转化率的影响。燃烧效率在预热温度为902 ℃时达到最大,为93.86%。燃料氮向NOx转化率和NOx排放浓度均随预热温度的升高先减小后增加,902 ℃为本研究中最佳预热温度,此时NOx排放浓度和燃料氮向NOx的转化率均达到最小值,分别为102.31 mg/m3(6% O2)和6.13%。

4)随预热燃烧器空气当量比的增加,气化细粉灰各组分转化率增加。相比于预热温度,预热燃烧器空气当量比主要影响预热过程中煤氮向N2和NH3的转化率,以及焦炭氮的析出。适当增加预热燃烧器空气当量比,有利于气化细粉灰中挥发分及各组分的释放,并增加焦炭氮在预热过程中转化为NH3的几率。燃料氮向NOx转化率和NOx排放浓度均随预热燃烧器空气当量比增加而减小,λ1=0.45为本文最佳预热燃烧器空气当量比,NOx排放浓度和燃料氮向NOx的转化率均达最小值,分别为83.02 mg/m3(6% O2)和5.94%。