活塞隔热性能有限元分析及试验验证

陈国争, 张卫正, 原彦鹏, 姬亚萌

(北京理工大学 机械与车辆学院,北京 100081)

现代战争的特点需要坦克装甲车辆具有更好的机动性,高功率柴油机作为装甲车辆的“心脏”,其功率输出和体积大小对整车机动性有着最直接的影响.功率更大、体积更小、质量更轻是当前高功率密度军用柴油机的发展方向[1].随着整机强化程度不断提高,活塞、缸盖等燃烧室零部件由于热负荷提高、工作环境恶化引起的可靠性问题成为制约柴油机功率密度提升面临的重要问题.当前,适度隔热技术一方面可以提高燃烧室零部件高温承受能力,另一方面可以通过减少燃烧室向冷却系统的传热从而缩减冷却系统尺寸空间,是提升柴油机功率密度的有效技术途径之一[2].但是适度隔热也会造成发动机进气质量变差,功率下降等不良影响,为了有针对性地解决适度隔热带来的问题,有必要对隔热零部件隔热性能及其热流分配变化进行研究.

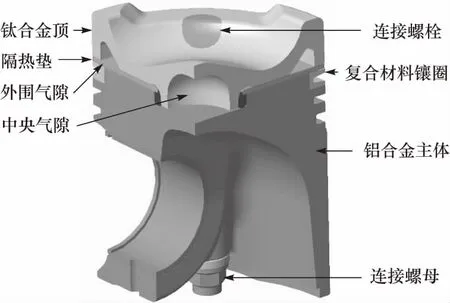

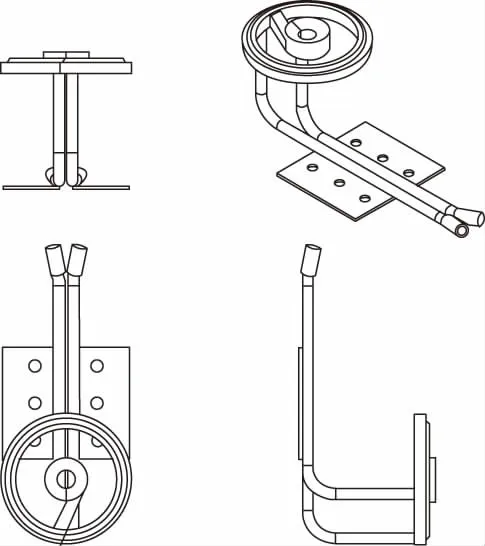

文中研究对象是针对某两栖装甲车辆6 V150四冲程直喷柴油机原铝合金活塞进行隔热强化后得到的复合隔热结构活塞.如图1所示,复合隔热结构活塞是由钛合金顶、喷涂有部分稳定氧化锆隔热层的耐热钢隔热垫和铝合金主体通过连接螺栓组合而成,其所采用的隔热技术主要有:活塞顶采用低导热材料隔热、喷涂陶瓷隔热垫隔热以及气隙隔热.

图1 复合隔热结构活塞1/4模型Fig.1 1/4 model of heat insulated piston

文中利用150缸径柴油机一维性能仿真计算结果,结合相关经验公式,计算得到强化后活塞热侧的边界条件,同时根据发动机强化参数,计算强化后活塞冷侧的边界条件;采用有限元方法对复合隔热结构活塞在强化工况下的温度场和热流分布进行计算,并在此基础上,分析复合隔热结构活塞的隔热度及隔热措施对活塞整体热流分布的影响规律.最后利用热疲劳台架,对复合隔热结构活塞隔热性能进行了部件级试验验证.

1 确定换热边界条件

活塞在工作过程中不自产热,其温度升高的能量主要来源于燃烧室中燃料燃烧放出的能量.燃气具有很高的温度并与活塞顶面间通过对流换热为主的方式传热,因此对活塞的温度场分析可以被认为是无内部自发热的稳态热分析[3].换热边界采用第三类边界条件[4],即已知对流换热关系的边界:给出活塞与周边介质边界的对流换热系数和介质温度,

(1)

式中:λ为活塞材料导热系数;α为活塞各部位换热系数;Tf和Tw分别为环境温度和活塞表面温度.

1.1 确定燃气侧边界条件

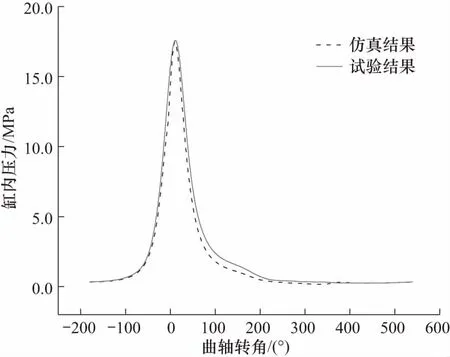

利用Ricardo-Wave性能计算软件搭建150柴油机性能仿真计算模型,依据发动机台架试验测试得到的结果,调整模型中的参数,得到最终合理的仿真模型.图2为缸内燃气压力试验测试结果与性能仿真结果的对比图,由图可知,两条曲线吻合良好,说明性能仿真计算可以准确地对发动机实际工作中热力学过程进行模拟.

图2 强化前柴油机缸内压力试验值与计算值对比Fig.2 Comparison of pressure intensities in the cylinder between the measured and the calculated before uprating the engine

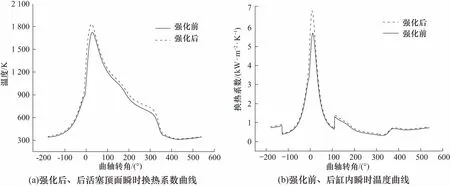

通过性能仿真计算结果,得到强化前、后柴油机缸内燃气瞬时温度和瞬时换热系数随曲轴转角的变化曲线如图3所示.对于四冲程内燃机,计算其等效平均换热系数和加权平均温度通常可以使用下面两个公式[5]:

图3 强化前后性能计算结果Fig.3 Comparison of performance calculation results between before and after uprating the engine

(2)

(3)

式中:hg和hgm分别为瞬时换热系数和等效平均换热系数;Tg和Tgm分别为瞬时温度和加权平均温度;θ为曲轴转角.

实际问题中,活塞顶部直接与燃气接触的加热面的换热系数分布是不均匀的,其数值随半径位置而变化.Seale和Taylor通过大量的试验研究,总结提出计算活塞顶面不同半径处的换热系数的半经验公式[6]:

(4)

式中:L为活塞中心到活塞顶面最大换热系数处的距离,活塞顶面最大换热系数位置一般为燃烧室喉口;Rr为所计算的位置的半径,原点为活塞中心;常数C0=7.82×10-4mm-1.5.

1.2 确定冷却侧换热边界条件

复合隔热结构活塞的散热途径主要有:活塞环区和缸套传热、活塞裙部和缸套传热、活塞内腔冲击冷却.

活塞环区的换热边界条件可以由缸套、活塞环、活塞环槽的几何尺寸、油膜厚度及冷却水套中冷却水与缸套之间的当量换热系数计算得到[7].冷却水在水套中的流动可以看做充分发展的受迫湍流流动,对于管内充分发展的湍流换热,可采用Dittns-Boelter湍流换热计算公式

Nu=0.023Re0.8Pr0.4

(5)

Nu=hwD/λf

(6)

式中:冷却水雷诺数Re取9.6×104;普朗特数Pr取1.95;导热率λf取0.68 W·m-1·K-1;Nu为努塞尔数;D为水套的当量尺寸;hw为缸套和冷却水之间的换热系数.

在活塞环区部分,传热过程既包括活塞-活塞环-油膜-缸套-冷却液的径向传热,也包括热量在活塞及缸套上的轴向传导.但由于活塞及缸套的轴向传热量相对于径向传热小得多,且由于活塞往复运动使得活塞轴向换热边界较为复杂,故仿真计算时活塞环区的换热边界仅考虑径向热传导.又因为活塞环径向厚度、油膜厚度、缸套厚度等向对于活塞直径小得多,故可以简化为多层平壁传热的热阻网络:

(7)

式中:λ1、λ2、λ3分别为燃气、缸套和活塞环的导热系数;c、b、d分别为环上沿间隙、环对应缸套厚度和环中心间距.

同理,火力岸部位的换热系数hF和下裙部的换热系数hS可由式(8)、式(9)求得.

(8)

(9)

式中:ai为活塞型面各个部位与缸套之间的间隙;bi为活塞型面对应位置缸套的厚度;λ0为润滑油膜的导热系数.

复合隔热活塞内腔的冷却方式为冲击冷却.机油从高压喷孔喷出后冲击活塞内腔,根据活塞内腔的形状结构,主换热区域近似为球冠.在额定工况下,冲击冷却换热系数可以根据式(10)进行估算[8]:

cqmΔToil=hAΔTwall

(10)

式中:qm为由喷嘴的质量流量;c为机油的比热;A为活塞内腔主换热区域面积;h为换热系数;ΔToil和ΔTwall分别为换热后机油的温升及内腔壁面的温降.

除了上述活塞冷却边界外,复合隔热活塞温度场计算所需的边界条件还有活塞顶与隔热垫、隔热垫与铝合金裙部等接触部位换热系数以及气隙腔内隔热边界条件.

两个金属表面之间的接触热阻主要由接触面之间实际接触面积的热阻和接触表面凸起之间介质导热热阻组成,因此接触热阻可由式(11)来计算[7].

(11)

赵冠华[9]通过结合传热学理论、CFD数值模拟及数理分析统计等方法,对复合隔热活塞内气隙腔的换热机制、流动与换热特性进行研究分析,研究结果表明,稳态过程中气隙腔内传热主要依靠辐射换热;瞬态过程中辐射换热热流基本不变,但是对流换热热流大幅度增加;高速大功率柴油机活塞工作时,空气隙内各壁面换热系数最高约为20~30 W/(m2·K).

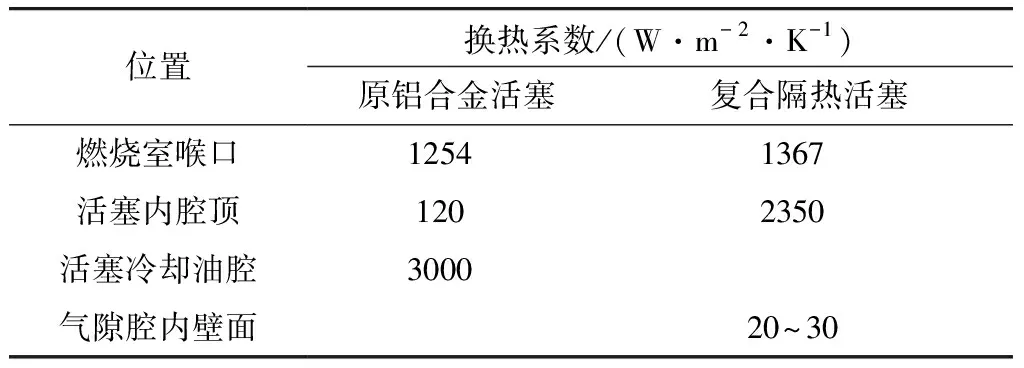

活塞隔热强化后,热侧和冷侧参数条件都可能发生变化.根据上述经验公式和方法,针对强化前、后运行参数的变化计算得到原铝合金活塞及复合隔热结构活塞各换热面边界条件.表1为原铝合金活塞与复合隔热结构活塞关键部位换热系数对比.

表1 原铝合金活塞与复合隔热结构活塞关键部位换热系数对比

2 有限元热分析

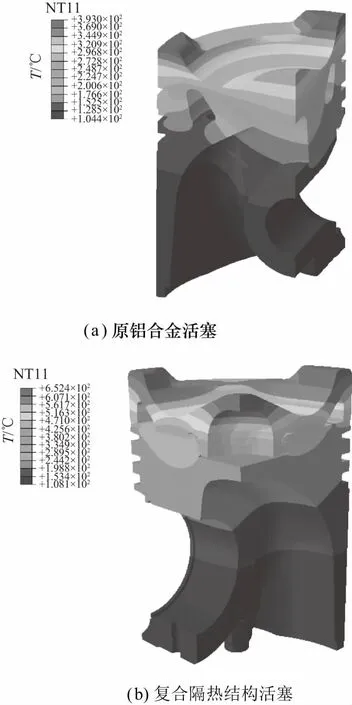

确定换热边界条件之后,根据活塞结构建立起活塞有限元模型,利用ABAQUS有限元计算软件对其进行稳态热分析计算,得到原铝合金活塞及复合隔热结构活塞零件温度场如图4所示.表2所示为活塞各关键点温度计算结果对比情况.

图4 活塞温度场云图Fig.4 Fringe chart of piston temperature field

表2 原铝合金活塞与复合隔热结构活塞关键点温度值对比

由图4所示活塞温度场对比及表2所示关键点温度值对比分析可知:原铝合金活塞最高温度出现在燃烧室喉口处,最高温度为393℃;由于铝合金材料良好的导热性,大量热量从燃烧室中心向内腔传导,因此燃烧室中心处温度相对较低,为336.5℃,而内腔顶部温度相对较高,为248.7℃;由于有振荡内冷油腔在,对第一环槽的热保护效果明显,第一环槽平均温度仅达到207.8℃.复合隔热活塞燃烧室喉口温度虽然达到了639.7℃,但还不是最高温度点;由于钛合金顶较低的热导率及中央主气隙的隔热作用,最高温度出现在燃烧室中心,达到了652.4℃,而内腔顶部温度只有203℃,与燃烧室中心之间温度差达到近450℃;尽管取消了振荡内冷油腔,但是凭借着顶部钛合金、辅助气隙腔及隔热垫的隔热保护,第一环槽的平均温度被控制在243℃,满足高性能润滑油许用使用温度要求(260℃以下).

通过上述对比分析可知:复合隔热活塞顶部最高温度相对于原铝合金活塞提升了近260℃,说明复合隔热活塞具有良好的隔热性能,能够实现减少缸内热量散失的初衷;另一方面,原活塞铝合金材料需要承受的最高温度为393℃,对于铝合金材料来说属于危险工作温度,而复合隔热活塞的铝合金主体在活塞顶最高温度高达650℃的情况下,最高温度只有293.6℃,工作温度降低约100℃,大大提升了铝合金材料的可靠性,说明复合隔热活塞所采用的钛合金活塞顶、喷涂热障涂层耐热钢隔热垫及气隙腔隔热等技术措施在保证活塞整体隔热效果的同时,还可以对活塞铝合金主体起到良好的热保护作用.

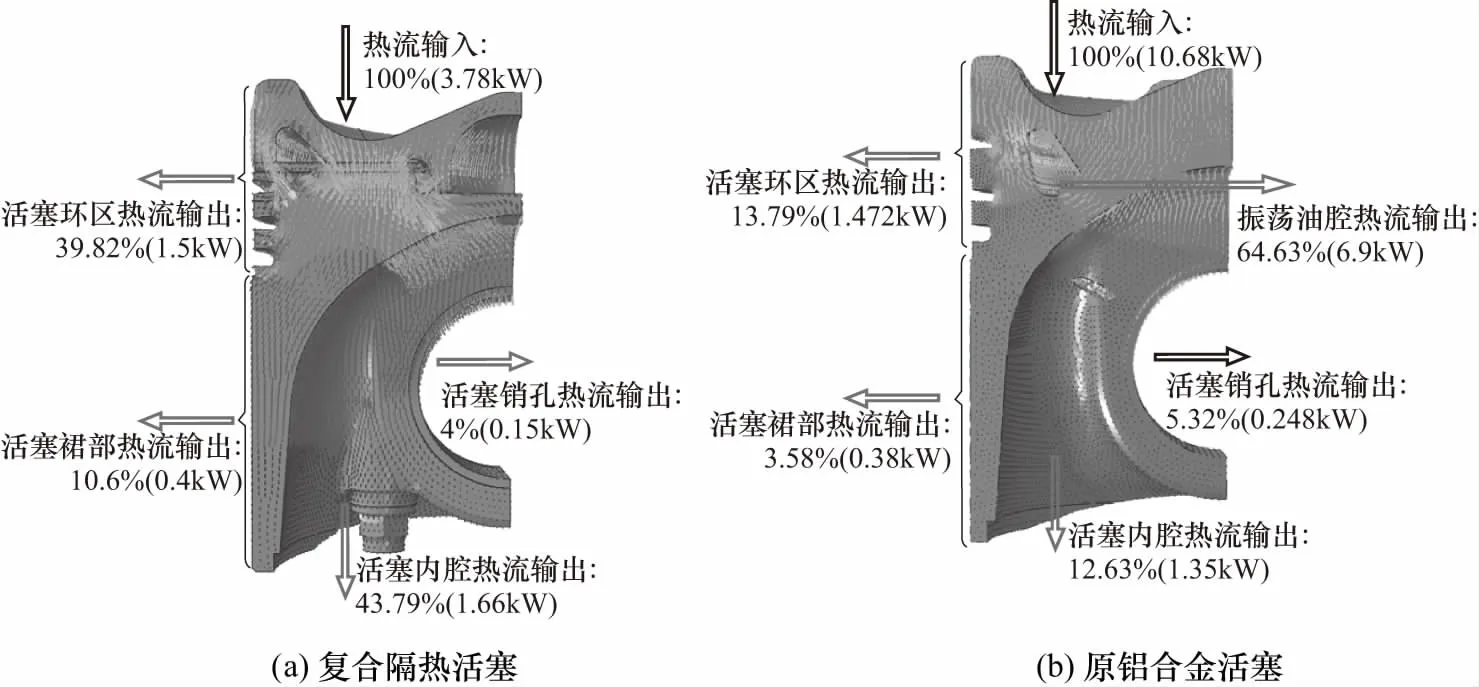

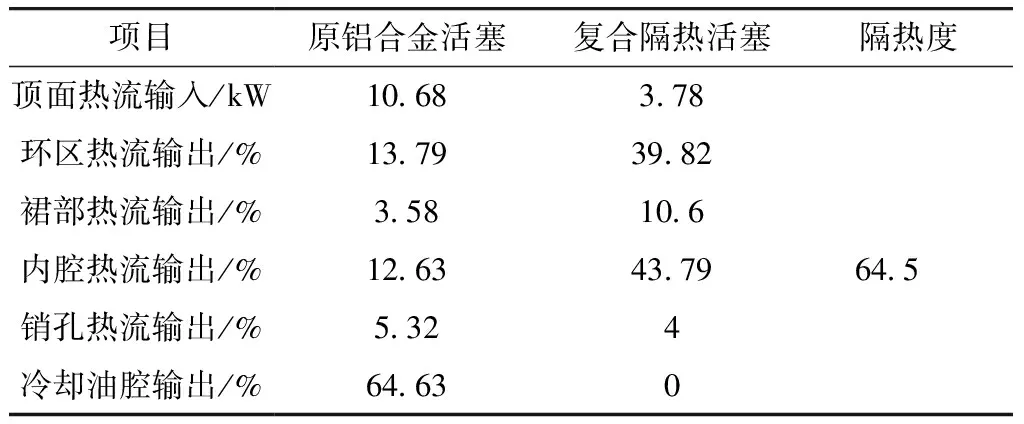

图5为原铝合金活塞与复合隔热结构活塞的热流分配模型.表3为原铝合金活塞及复合隔热结构活塞热流分配情况对比.

图5 活塞热流分配模型Fig.5 Piston heat flux distribution model

表3 原铝合金活塞与复合隔热结构活塞热流分配情况对比

从图5所示热流分配模型和表3所示原铝合金活塞与复合隔热活塞热流分配情况对比可以看出来,原铝合金活塞整体为热导率较高的铝合金材料,输入热流为10.68 kW,复合隔热活塞顶面采用了低热导率的钛合金材料,加上隔热垫和气隙腔的隔热作用,输入热流下降到3.78 kW,相较于原活塞隔热度达到64.5%,取得了良好的隔热效果.除此之外,复合隔热活塞由于采用了多种隔热技术措施,活塞各主要散热区域的热流分配比例与原活塞相比发生了显著变化.其中,复合隔热活塞的环区及裙部的热流输出比例相较于原铝合金活塞分别增加了189%和196%;原铝合金活塞采用了振荡内冷油腔强制冷却,其热流输出所占比例将近65%,而复合隔热结构活塞取消了振荡内冷油腔,此项热流输出比例为零,但是增加了冲击冷却,使得活塞内腔散热比例由原铝合金活塞飞溅冷却的12.63%增加至43.79%.

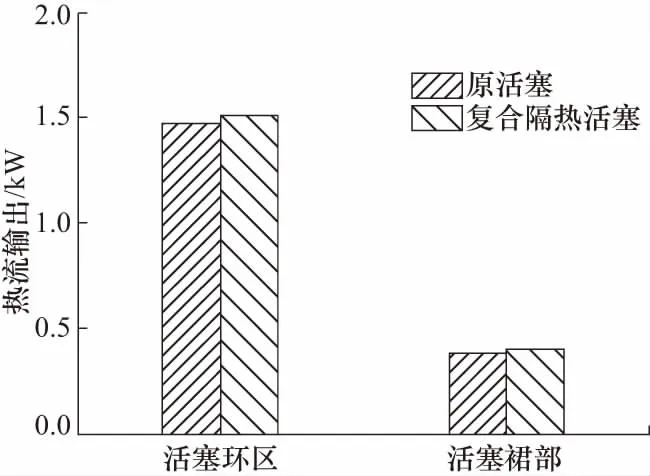

尽管活塞环区、裙部的散热比例大幅度增加,但是这两个区域的散热热流的量值并未有明显变化(如图6所示).其原因在于,复合隔热活塞的冷却边界相较于原铝合金活塞只发生了两点变化:取消了振荡油腔冷却及增加了内腔冲击冷却,而活塞环区、裙部等区域的冷却边界受发动机运行参数变化的影响很小,因此这两个区域的热流输出量值并未发生大的变化.

图6 原活塞与复合隔热活塞环区与裙部热流输出量值Fig.6 Comparison of output heat flux value between the original aluminum alloy piston and the heat insulation piston

3 温度场模拟试验

复合隔热活塞由活塞顶、隔热垫、活塞主体及连接螺栓组成.由于活塞顶采用钛合金材料,导热系数较小,又有隔热垫及隔热气隙腔存在,燃烧室内由活塞传至冷却系统的的热量大幅度减小,活塞工作时温度场及热流分配情况会发生变化.前文利用有限元热分析计算,得到了复合隔热活塞工作时的温度场(见图4(b))及热流分配模型(图5(a)),并基于此分析得到复合隔热活塞的隔热度.

为了验证该复合隔热活塞隔热性能能否达到使用指标要求,同时对有限元热分析计算结果的可靠性进行试验验证,在热疲劳试验台架上对复合隔热活塞样件进行了部件级台架温度场模拟测试试验.

3.1 试验方法

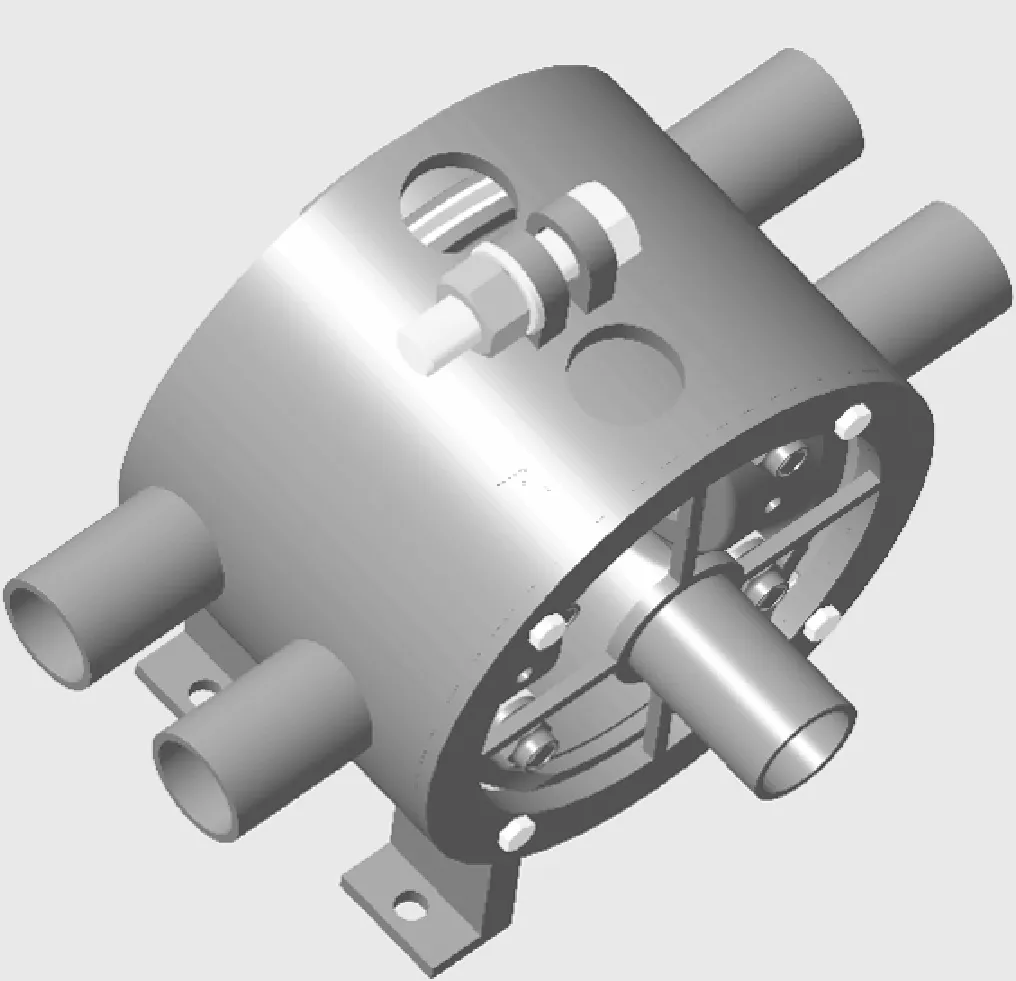

复合隔热活塞温度场模拟测试试验要求在热疲劳试验台架的加热和冷却条件下,模拟该活塞顶部工作温度达到650℃时活塞的温度场.为保证温度场模拟试验的合理性,试验设计的核心在于:①保证复合隔热活塞顶部最高温度达到稳定在650℃附近;②保证活塞环槽、裙部、内腔散热比例与图5(a)所示热流分配模型基本一致.

试验采用高频电磁感应加热的方法,利用电磁感应加热器(图7)对复合隔热活塞顶部进行持续加热,设计活塞冷却工装(图8)使得活塞环区、裙部及内腔的压缩空气冷却通道彼此独立.通过调整电磁感应加热功率与冷却压缩空气流量,使得活塞整体热流输入与热流输出相当,温度场达到满足上述保障条件的准稳定温度场.为提高复合隔热活塞温度场模拟试验精度,考虑到活塞喉口、环槽等关键考核区域及一定的结构对称性,沿径向和周向布置了10个热电偶测点.热电偶测点分布示意图如图9所示.完整的试验系统如图10所示.

图7 电磁感应加热器示意图Fig.7 Schematic diagram of electromagnetic induction heater

图8 活塞冷却工装示意图Fig.8 Schematic diagram of cooling equipment

图9 热电偶测点分布示意图Fig.9 Distribution diagram of measuring points

图10 试验现场Fig.10 Test equipments

3.2 试验结果

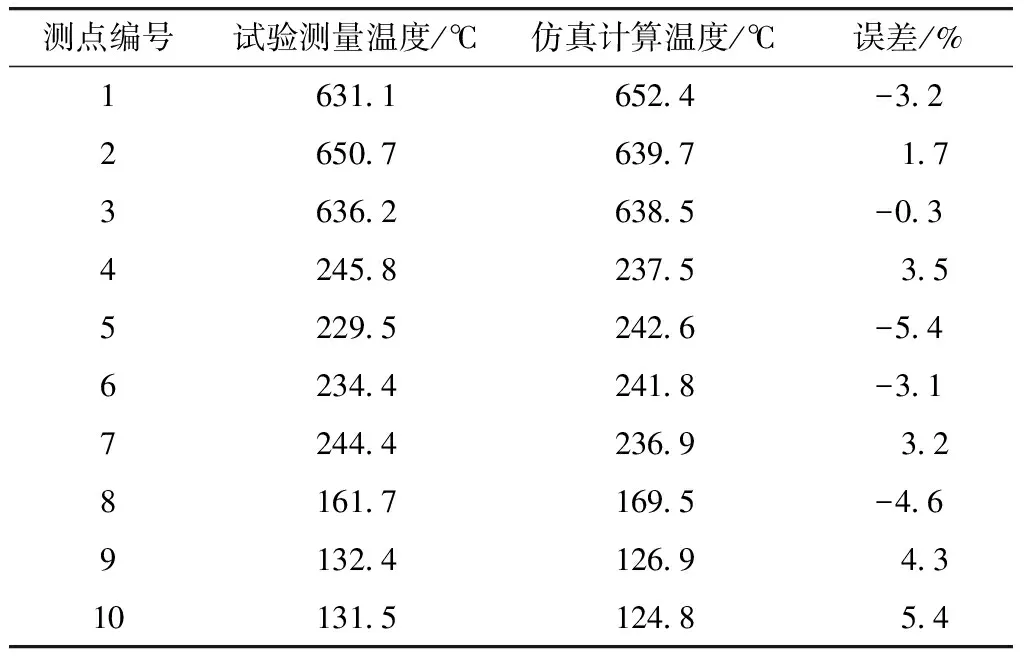

调整热疲劳试验台加热功率使得复合隔热活塞顶面最高温度达到650℃左右,通过各个冷却通道上的气体流量电子调节阀调整活塞环槽、裙部、内腔的散热比例基本与如图5(a)所示一致.待各测点温度波动小于2 ℃/min,认为活塞温度场达到了准稳态,记录此时复合隔热活塞各测点的温度测量值(见表4).

表4 复合隔热活塞台架温度场模拟测量结果

复合隔热活塞台架温度场模拟测试结果表明,当复合隔热活塞顶面最高温度达到650℃时,第一环槽底面的四个测点的平均温度为238.5℃,低于高性能润滑油许用的工作温度260℃,说明该复合隔热活塞的隔热性能良好,满足设计指标要求.

从表4中试验测量值与仿真计算值的误差对比分析可以发现,位于燃烧室中心的测点1试验测量值相对于仿真计算值较小而位于喉口处的测点2试验测量值相对于仿真计算值偏大,这是由于电磁感应加热器外圈加热能力大于内圈;测点2和测点3都位于燃烧室喉口处,二者之间试验测量值差异是由线圈周向加热能力不均匀所致.测点4~7为第一环槽底部周向均匀分布的四个测点,其中测点5的试验值与计算值误差较大,其原因在于测点5处于与加热线圈缺口相对应的位置,导致测点5对应的喉口处感应涡流强度较弱,所产生的输入热流也较小.通过测点8~10的试验测量值与计算值对比分析可以发现,台架试验中压缩空气吹风冷却的对流换热边界相较于实际发动机油膜热传导边界变化梯度稍小但冷却能力稍弱,因此裙部的温度分布梯度更小且裙部下端的温度相较于计算值偏大,故测点10试验结果与计算结果误差较大.但总体来说,除了测点5和测点10之外的各测点,尤其是燃烧室喉口、第一环槽等关键测点的温度试验测量值与计算值误差均在5%以内,较好地验证了有限元热分析得到的活塞温度场及热流分配模型的准确性和可靠性.

4 结 论

结合性能仿真计算及相应的经验公式确定活塞换热边界条件,利用有限元计算方法可以很好地预估工况变化后活塞热负荷的变化情况,并且可以从热负荷角度对活塞结构设计合理性进行评估;活塞温度场模拟试验结果表明,活塞各测点温度试验值与计算值之间误差均在5%以内,说明利用有限元工具对活塞进行热分析具有较高的准确性和可靠性.

复合隔热活塞采用低热导率的钛合金材料作为活塞顶、喷涂热障涂层的耐热钢片作为隔热垫、活塞顶与活塞主体之间留有气隙腔等技术措施,不仅大大增强了活塞的热、机载荷承载能力,而且实现了隔热度超过60%的技术突破.

由于结构及主要冷却方式的变化,复合隔热活塞热流分配模型相对于原铝合金发生了显著变化,尽管活塞环槽区域及裙部的散热热流量值变化不大,但是由于活塞整体的热流输入量值大大减小,导致活塞环区和裙部的散热热流比例均大幅度增加.