加热参数及冷却速率对一种轧辊用合金钢材料相变点的影响

肖泽扬 梁利斌 夏新蕊

(1.轧辊复合材料国家重点实验室,河北054025;2.中钢集团邢台机械轧辊有限公司,河北054025)

近年来轧辊材料不断升级,合金工具钢材质具有优异的耐磨性兼顾良好的抗热疲劳性能,已逐步替代传统的半钢、合金铸钢等材质,成为热轧粗精轧工作辊的主要材质之一。合金工具钢材料铸造后的组织以马氏体、残余奥氏体和碳化物组织为主,还有少量珠光体,需要经过高温热处理即淬火+回火过程才能发挥性能。其热处理过程是淬火加热将铸态组织重新转变为奥氏体相,溶解部分碳化物,在后续冷却及回火过程中最后转变为回火马氏体的过程。淬火加热及冷却过程中的相变对最终性能起着至关重要的作用。

本文利用热膨胀仪,测量并研究升温速度、保温时间、冷却速率等参数对一种轧辊用合金钢材料淬火过程相变点温度的影响,以指导热处理参数设计,充分发挥材料性能。

1 试验材料和方法

1.1 取样及试验方案

试验从轧辊本体试环上取样。在试环上确定取样位置后,通过ARL3460型号直读光谱仪检测样品成分,之后在取样位置通过线切割方式切取∅3 mm×10 mm的试样并编号。试样按编号设计不同的加热或冷却参数,在热膨胀仪上进行加热、冷却,并测定过程中的相变点温度。

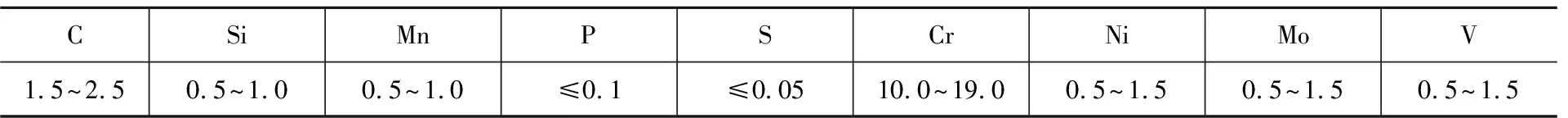

表1 试验用合金钢试样的主要化学成分(质量分数,%)Table 1 The main chemical compositions of alloy steel samples used for testing(mass fraction,%)

1.2 试样成分

试验切取的试样所检测的光谱成分检测结果见表1。

1.3 试验参数

本次试验选择相同的奥氏体化加热温度,设计不同的加热速度、保温时间、冷却速度,采集共析转变、珠光体转变、马氏体等相变点温度的变化并开展研究。本次试验研究的主要参数设计如下:

(1)加热温度1000℃,升温速度分别选择10℃/s、1℃/s、0.5℃/s、0.1℃/s,测量共析转变临界点(Ac1)、二次渗碳体转变点(Accm)等相变点温度变化。

(2)加热温度1000℃,升温速度10℃/s,保温时间分别选用10 min、20 min、30 min、40 min,冷速采用0.05℃/s冷却,测量珠光体转变开始点(Ps)、珠光体转变结束点(Pf)、马氏体相变开始点(Ms)等相变点温度变化。

(3)加热温度1000℃,升温速度10℃/s,保温时间20min,冷却速度分别采用0.05℃/s、0.1℃/s、0.5℃/s、1℃/s,测量珠光体转变开始点(Ps)、珠光体转变结束点(Pf)、马氏体相变开始点(Ms)等相变点温度变化。

表2 不同加热升温速度对应共析转变、二次渗碳体的相变点Table 2 Phase transformation points of eutectoid transformation and secondary cementitewith different heating rates

表3 不同奥氏体化时间对应冷却过程的相变点Table 3 Phase transformation points in cooling process with different austenitizing time

表4 不同冷却速率对应冷却过程的相变点Table 4 Phase transformation pointsin cooling process with different cooling rates

2 试验结果及分析

2.1 升温速度对加热过程相变点的影响

通过膨胀仪测得数据显示,加热温度(1000℃)及保温时间(20 min)相同时,加热升温速度从10℃/s降至0.01℃/s,共析转变点(Ac1)温度由827.31℃降至了773.6℃,二次渗碳体相变点(Accm)温度则由898.1℃降至了869.9℃,检测结果见表2。

由表2可见,随着升温速度降低,共析转变点(Ac1)温度和二次渗碳体相变点(Accm)温度均出现下降趋势,愈发接近钢的平衡转变温度。

2.2 奥氏体化时间对淬火冷却过程相变点的影响

通过膨胀仪测得数据显示,加热升温速度(10℃/s)、加热温度(1000℃)、连续冷却速度(0.05℃)相同时,调整加热保温时间从10 min延长至40 min,珠光体转变开始温度(Ps)在763.8~764.7℃之间变化,珠光体转变结束温度(Pf)在643.2~644.8℃之间变化,马氏体转变开始温度(Ms)在310.7~311.3℃之间变化,检测结果见表3。

由表3可见,保温时间在10~40 min内变化对后续冷却过程中的珠光体转变和马氏体转变温度影响较小,奥氏体的稳定性未发生明显变化。

2.3 淬火冷却速度对淬火冷却过程相变点的影响

通过膨胀仪测得数据显示,加热升温速度(10℃/s)、加热温度(1000℃)及保温时间(20 min)相同时,调整淬火冷却速度从0.05℃/s至1.0℃/s,1.0℃/s冷却时无珠光体转变,其他冷速下珠光体转变开始温度(Ps)由766.3℃降至690.6℃,珠光体转变结束温度(Pf)由649.0℃降至690.6℃,马氏体转变开始温度(Ms)由445.01℃降至273.9℃,检测结果见表4。

由表4可见,随着冷却速度提高,测得冷却过程的珠光体转变开始点、珠光体转变结束点、马氏体转变开始点温度均出现下降趋势,而奥氏体分解的过冷度提高了。

3 结论

(1)在同一奥氏体化温度(1000℃)下,加热速度越快,共析转变点Ac1和二次渗碳体转变点Accm的实际温度越高;反之加热速度越慢,共析转变点和二次渗碳体转变点温度越低,愈发接近钢的平衡转变温度。

(2)在同一奥氏体化温度(1000℃)下,分别保温10 min、20 min、30 min、40 min,随保温时间延长,珠光体转变开始点和珠光体转变结束点温度无明显的变化,保温时间在10~40 min内变化对后续冷却过程中的珠光体转变温度影响较小,奥氏体的稳定性未发生明显变化。

(3)在同一奥氏体化温度(1000℃)下保温20 min,随后续淬火冷速的加快,珠光体转变开始点和结束点温度也逐渐降低,马氏体转变开始点温度也逐渐降低,奥氏体分解的过冷度提高。