在线张力系统在超细纤维质量检测中的应用

付光怀 杨崇倡 冯 培

1.国家纺织机械质量监督检验中心,江苏 无锡 214177;2.东华大学机械工程学院,上海 201620

张力是超细纤维生产中非常重要的一项技术指标,张力的大小与均匀性直接影响超细纤维生产过程的稳定性和成品性质[1]。超细纤维卷装纱中纤维的均匀性通常采用织袜染色法进行评判。但该方法仅能反映卷装纱表层纤维的质量,无法分析其内层纤维的质量[2],同时该方法存在检测周期长[3]13、人工检测强度大和易误检等弊端。超细纤维对染色均匀性有较高的要求[4],常规的织袜染色法已无法满足对超细纤维质量控制的要求。

假捻变形机上配备的在线张力系统主要用于监测各锭位超细纤维解捻时所受张力的变化,可快速准确地反映卷装纱内层纤维的质量,并根据张力的波动范围对卷装纱的质量进行评级。在线张力系统参数的合理设置有助于用户控制超细纤维的质量,提高企业的管理效率并降低生产成本。本文以无锡宏源机电科技股份有限公司的HY-1型假捻变形机上安装的在线张力系统为研究对象,概述在线张力系统在超细纤维质量检测中的应用。

1 检测原理

张力实时值是通过传感器将超细纤维所受的张力转换为电压信号,然后经模数转换器转换为数字信号后获取的。张力实时值的反应速度主要取决于传感器的数据采集频率。张力平均值指一定采样周期内超细纤维张力实时值的平均值,由在线张力系统自动计算并显示。张力变异系数指一定采样周期内张力实时值的均方差,其值可反映单个锭位超细纤维所受张力的均匀性。

2 系统功能

为便于通过数据分析提升超细纤维的生产和管理效率,进而提高其卷装纱的质量,在线张力系统除应具有张力实时监测的作用外,还应具有超细纤维质量控制和存储检测数据等功能,以及时发现生产过程中的问题并快速调整工艺。

2.1 实时显示功能

在线张力系统集成了超细纤维卷装成品纱的锭长、锭重和张力实时值等显示功能。在超细纤维即将达到设定的长度或张力超过设定的范围时,输出指示灯亮起,系统主界面出现明显的颜色提示,方便后续操作。

2.2 数据库功能

数据库功能便于检测数据的长期存储。数据管理板为一种独立于现场计算机的嵌入式控制板,其与张力控制板共同组成微系统,并采用存储卡记录数据。当计算机出现故障时,数据管理板可对超细纤维的质量进行等级评判并记录发生的事件。待计算机恢复正常后,再将数据转发至计算机,这增加了在线张力系统检测的可靠性。

2.3 卷装记录功能

卷装记录功能方便用户跟踪卷装纱的质量,定期维护假捻变形机。卷装记录功能主要用于查看一段时间内,不同等级(如A、B和C等)的超细纤维卷装纱的数量。若某锭位低等级的卷装纱数量较多,则意味着该锭位的丝路(超细纤维的加工路径,包括罗拉﹑导丝磁键和冷轨等)或原料可能存在问题,需及时处理。卷装记录功能可为用户监测超细纤维卷装纱的质量及机器维护提供参考数据。

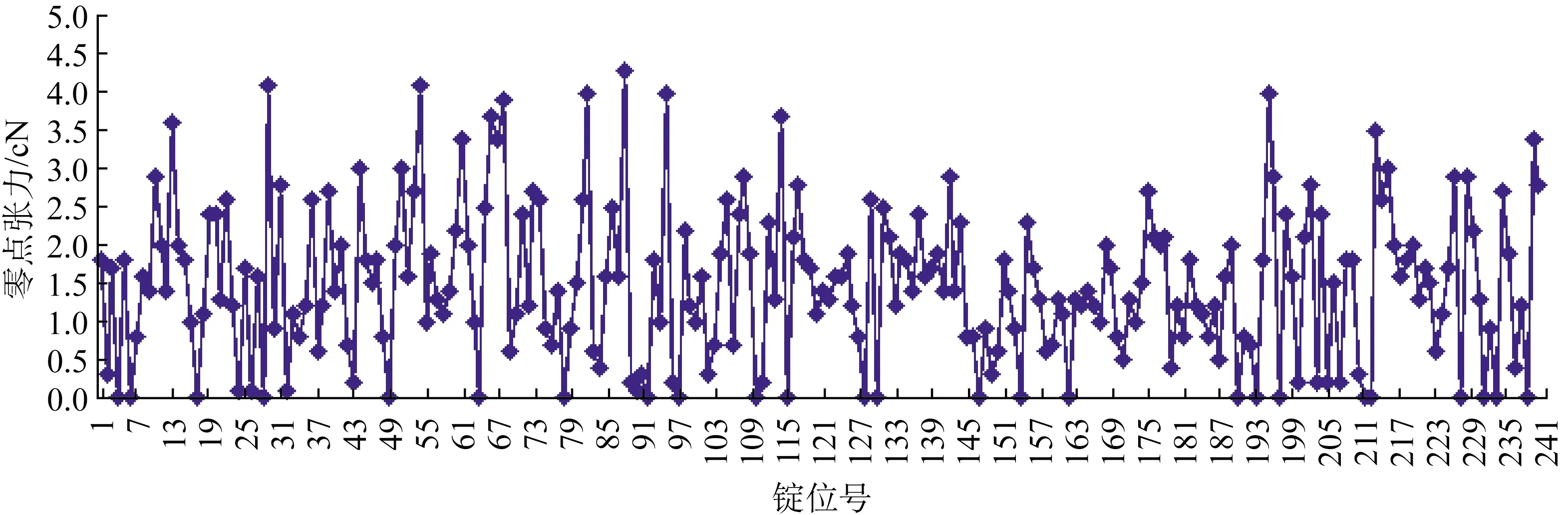

2.4 单面张力平均值和CV值实时显示功能

因假捻变形机的单面锭位数较多,单面所有锭位的整体平均张力(单面张力平均值)较难快速确定。在线张力系统单面张力平均值显示功能的添加,对调整假捻变形机运行速度等参数具有重要作用。不同锭位张力平均值和CV值也能反映锭位间的差异。因此,在线张力系统的主界面下方设有单面张力平均值和CV值的实时显示功能(图1)。

图1 某超细纤维加工时的张力实时值

2.5 卷装纱满卷率统计功能

A等超细纤维卷装纱的张力需处于设定范围并达到规定的卷装量。在线张力系统的满卷率统计是根据卷装量要求,快速查找某段时间内满足A等质量要求的成品卷装纱的数量。卷装纱满卷率统计功能有助于对A等超细纤维卷装纱的数量进行统计。

2.6 自动切丝功能

自动切丝功能有助于防止“僵丝”和“亮丝”的产生,减少不必要的长丝纤维纱线浪费。当超细纤维的张力值超过设定范围时,系统将自动切断长丝,以有效预防“僵丝”或“亮丝”的持续性生产。当超细纤维卷装纱量达到设定要求而未落筒时,延迟一定时间后系统也会自动切丝,避免纱筒卷装量超标。

3 基准零点校准

超细纤维张力检测的关键是系统传感器的稳定性和基准零点的校准。随着温度的变化和使用时间的延长,传感器的基准零点会出现一定的漂移。超细纤维的张力较低,但对张力的均匀性要求较高。而张力的均匀性取决于基准零点的稳定性,零点漂移的处理方式成为影响超细纤维检测结果准确性的重要因素之一。

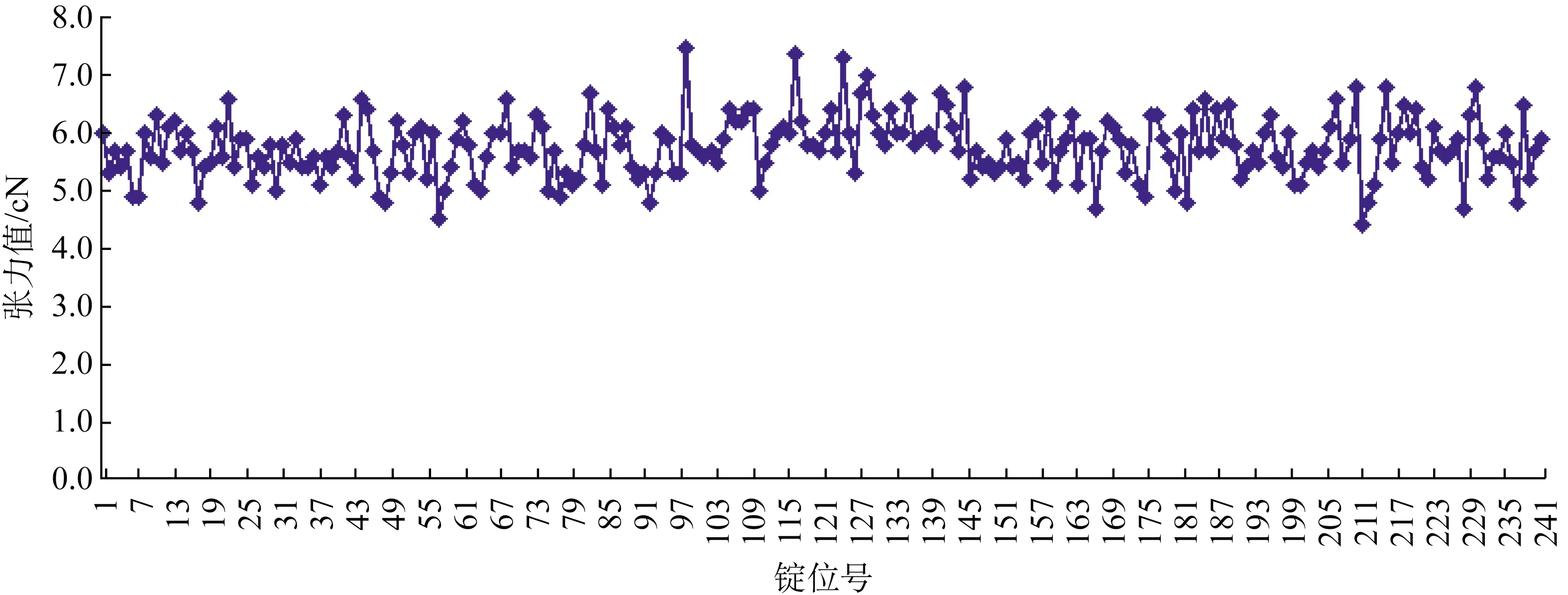

无自动校准功能的传感器的基准零点漂移较大且未呈现出明显的规律(图2)。研究发现,若不及时校准基准零点,其漂移范围将逐渐扩大。此外,传感器基准零点漂移的过程较缓慢,各锭位的变化幅度也不一致。因此,为满足超细纤维张力检测均匀性的要求,需针对在线张力系统的零点漂移,设置自动校准功能,同时严格限定自动校准条件:

图2 传感器基准零点张力值的分布(无自动校准)

1)机器运转1 h后,传感器的工作状态趋于稳定,开始零点校准;

2)实时零点张力值小于设定的最小张力值时,需参考纤维的张力设置来调整该最小张力值,如涤纶超细纤维的最小张力宜设置为小于5.0 cN,最小张力值设置较大时,易造成长丝纤维纱线等级的误判;

3)间隔1 h后进行第二次自动校准即可,无需频繁校准;

4)断丝后自动校准,以防探丝器内有丝时影响张力的稳定性。

具有自动校准功能的在线张力系统的零点漂移状况明显好转(图3)。各锭位传感器的零点在(基准零点±1.0 cN)范围内(即以1.5 cN为基准零点,各锭位传感器的零点处于0.5~2.5 cN的范围内)。受自动校准条件的限制,个别锭位传感器的零点数据未处于(基准零点±1.0 cN)的范围内,但也基本满足超细纤维的生产要求。

图3 传感器基准零点张力值的分布(自动校准)

以线密度为17 dtex/12 f的超细纤维为例,开启自动校准功能后,其整体张力平均值为5.8 cN(图4),单锭张力平均值为5.0~7.0 cN。均匀性好的张力值,便于长丝平均张力检测质量控制范围的设定,有利于控制不同批次超细纤维质量的稳定性。

图4 17 dtex/12 f超细纤维纱线整体张力平均值的实时分布

4 应用分析

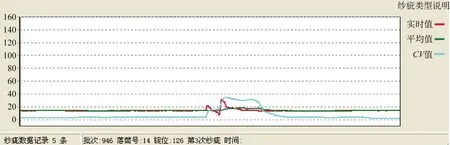

在线张力系统的张力实时值可反映超细纤维卷装纱的生产质量、设备运行和保养等方面的状况,并根据张力波动范围针对性地解决下述可能出现的问题。图5~图9中各有3根曲线,分别代表张力实时值、张力平均值和张力CV值,通过3条曲线的波动可以进行长丝纤维纱线质量的相关分析。

图5 张力实时值过大引起的纱疵张力曲线

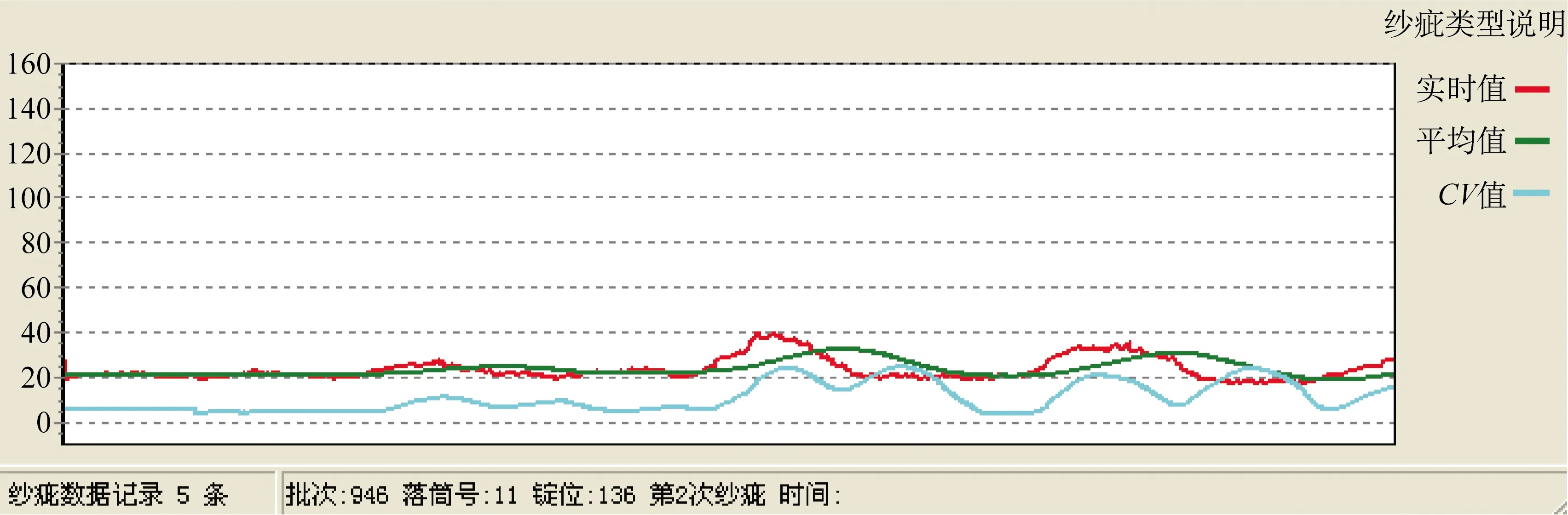

图6 张力CV值过大引起的纱疵张力曲线

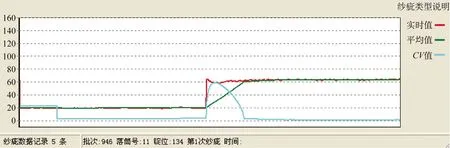

图7 间断性张力波动的纱疵张力曲线

图8 整体张力平均值偏高的纱疵张力曲线

图9 纤维通过冷轨时发生“跳动”的纱疵张力曲线

4.1 原丝质量分析

POY原丝质量问题有毛丝、条干不均和含油率异常等。其中,张力实时值较大,表明POY毛丝较多,在线张力系统会多次记录张力实时值过大引起的纱疵张力曲线(图5),当一定时间内记录的纱疵数超过设定值时,该锭位卷装纱的质量等级将降低。

在线张力系统张力CV值偏高时,将出现如图6所示的张力曲线,表明POY原丝的条干可能较不匀。此外,在线张力系统较大的CV值通常出现在原丝即将用尽时,因此需提前更换丝饼;也可能是前纺工序出现问题所致,需及时做调整。

在线张力系统张力平均值出现上下波动,则意味着POY原丝含油率整体偏高或偏低。当含油率偏低时,张力平均值降低;含油率偏高时,张力平均值相应升高[5]。通过检测单面张力平均值大小,可及时剔除含油率异常的锭位。

4.2 设备异常分析

在线张力系统对假捻变形机上各锭位长丝纤维纱线解捻张力的全程监测,可反映机器某些部件(如第一罗拉﹑变型热箱﹑冷轨和假捻器)的异常。

4.2.1 第一罗拉异常分析

第一罗拉可能出现的问题有皮辊与皮辊轴间存在缝隙、皮辊跑偏和皮辊松动等。当皮辊与皮辊轴间存在缝隙时,在线张力检测系统将检测出间断性张力波动(图7),织袜染色后的长丝纤维纱线表现为间断性“僵丝”。当第一罗拉皮辊跑偏时,在线张力检测系统检测出的张力平均值将明显下降,通常为正常张力平均值的2/3,染色后长丝纤维纱线色差较大。当第一罗拉皮辊松动或未压紧时,在线张力检测系统检测出的整体张力平均值偏高,织袜染色后表现为“全僵丝”。超细纤维对皮辊压紧度的要求较高,通过在线张力系统中纱疵记录的监测和分析,可及时发现皮辊松动或未压紧的现象,这有利于提高超细纤维成品卷装纱的质量。

4.2.2 假捻器异常分析

假捻器可能出现的异常主要有假捻器上存在缠丝﹑摩擦盘出现问题或存在逃捻丝。当假捻器上存在缠丝时,在线张力检测系统检测出的张力平均值将大幅波动,制得的超细纤维卷装纱光泽度高,假捻不足。当假捻器上个别摩擦盘出现损伤或间隙不合适时,在线张力检测系统检测出的张力实时值会呈规律性的波动。当出现逃捻丝时,整体张力平均值将偏高(图8),超细纤维卷装纱表现为“全亮丝”,成品卷装纱质量降级。

4.3 保养周期分析

假捻变形机上超细纤维的加工通常采用连续生产工艺,开机周期随纤维品种的不同而不同,保养周期为20~30 d。若保养周期过长,设备未得到及时清洗,油剂和粉尘等杂质将聚集在冷轨沟槽上,导致纤维在通过冷轨时发生“跳动”,造成冷却不良,进而影响后续通过假捻器的纤维的解捻。合理设置在线张力平均值及其CV值范围,可快速分辨冷却不良的纤维,便于根据纤维品种合理设定假捻变形机的保养周期。

5 卷装纱质量评级

5.1 卷装纱的制备

在HY-1型假捻变形机上,采用在线张力系统对超细纤维进行质量评级试验。采用线密度为52 dtex/24 f的POY为原材料,制备线密度为33 dtex/24 f的拉伸变形丝(DTY)卷装纱。假捻变形机的生产工艺参数设置如表1所示。

表1 假捻变形机的生产工艺参数设置

5.2 系统设置

根据假捻变形机的生产工艺参数设置和超细纤维卷装纱的规格,以及下游织造厂对超细纤维的质量要求,在线张力系统的参数设置如表2所示。其中,设置长时间平均偏差参数旨在解决当张力出现长周期缓慢波动时,张力平均值因采样周期短而无法判别张力波动趋势的问题。窗口宽度参数需结合纺纱速度进行设置。通常,120 min的窗口宽度对应680 m/min的纺纱速度,即要求加工81 600 m长的纤维长丝,纱疵总数不超过6个。织造厂通常要求10万m长的纤维长丝,其纱疵总数不超过10个[3]18-19,显然,在线张力系统的质量控制高于织造厂的要求。

表2 在线张力系统的参数设置

5.3 质量等级对比

取同一假捻变形机上加工的、同批次落筒的超细纤维卷装纱进行质量等级评定对比试验。先采用在线张力系统对该批超细纤维卷装纱进行质量等级评定,然后采用织袜染色法对该批卷装纱进行人工等级评定,两次评级结果的对比如表3所示。

表3 超细纤维卷装纱在线张力系统和人工等级评定结果对比

由表3可知,在线张力系统检测出的C等成品卷装纱的数量大于人工评级的检测数,造成这一现象的原因与在线张力系统的切丝动作原理有关。在线张力系统的切丝功能发生在判断该锭位的疵点记录满足降级条件,系统判断成品卷装纱为C等的瞬间,这将使得卷装纱的纱疵大都存在于纱筒表层。但在人工评级前,通常会剥离卷装纱纱筒表层受污损的纱,从而使得人工评级结果较好。故在线张力检测系统检出的降级成品卷装纱筒个数大于人工评级检出数。

6 结语

在线张力系统可对超细纤维卷装纱的内在质量进行全程监控。通过在线张力检测系统纱疵记录的分析,可及时发现生产中的问题,为原料质量改进和假捻变形机的锭位处理提供依据。超细纤维对原丝的质量要求高于常规长丝纤维纱线,合理设置在线张力系统的基准零点校准条件和质量控制工艺参数,有助于用户控制超细纤维卷装纱的内在质量,提高超细纤维的生产效率,降低生产成本。