制造车间设备远程监控系统开发

吴双玉,陆 艺,郭 斌

(1.中国计量大学计量测试工程学院,浙江杭州 310018;2.杭州沃镭智能科技股份有限公司,浙江杭州 310018)

0 引言

制造车间的远程监控系统是以互联网平台为基础,通过设备监控、数据传输和设备互联等手段组成智能加工网,高效完成加工任务。企业要实现智能制造,首先要解决的问题是车间设备信息的自动化采集。

针对车间设备的信息采集与管理,国内外学者和专家们在这方面做了深入研究。在获取制造车间生产信息方面,徐斌等[1]提出一种基于日志的生产信息自动化采集方法,该方法将产品的规格、型号等信息以注释消息的形式写入数控代码,然后输出到数控机床的日志文件中,思路新颖且数据源丰富。在车间能耗方面,童世华[2]设计了一种面向车间整体能耗和环境信息的实时监测系统,该系统以水表、电表、气表、用电设备和环境传感器等设备为监测对象,实现了移动APP或者远程Web访问车间环境和设备数据的功能。在数控机床状态信息采集方面,冯金金等[3]设计并实现了一种基于MTConnect协议的数控机床数据采集平台,该平台通过在网络层开发适配器和代理服务器模块,实现不同数控系统产品数据的跨平台的互联、互通和交互操作,其实质是建立一个具有传递数据能力的中间件,数据来源于安装在数控机床上的传感器,没有考虑数控系统内部丰富的信息;文献[4]提出了一种基于MEMS传感器监测数控机床主轴振动的方法,其中采用的MEMS传感器与传统传感器相比,具有体积小、适于批量生产与更智能的特点,并针对振动数值从质量管理和生产维护两方面作了详细的说明。

面向制造车间,目前研究仅能获取单一的或较少种类的信息,信息的集成度还比较低,因此有必要设计开发一种面向制造车间设备的多源信息采集方案。多源信息采集由于涉及到的设备具有多种类、多接口与多协议的特点,很难形成统一的采集方法,为解决以上提到的问题,本文引入一套工具集软件WebAccess,利用其内部集成的多种通信协议,串联制造车间的触摸屏、智能电表、温湿度传感器及发那科、西门子、海德汉和三菱4种主流数控机床等设备,完成车间多种设备数据的采集、分析与存储,以实现提高生产效率、加工质量,降低生产成本和资源消耗等目标。

1 系统总体设计

1.1 数据采集类型

根据现场和设备通讯需求,采集类型大致分为以下4种:

(1)数控系统通讯采集,通过研究多种数控系统内部通讯协议,调用二次开发软件包读取数控系统内机床主轴、PLC和诊断数据等信号。

(2)电表通讯[5]采集,通过采集电表内电压、电流、功率和谐波等数据,评估制造车间电力品质,寻找节能措施,减少车间能耗。

(3)触摸屏通讯采集,触摸屏记录数控机床待机原因、工人工号、工件号和已加工量等信息,可以完善车间数控机床的设备利用率数据,作为车间生产进度和生产品质分析的数据基础。

(4)温湿度传感器通讯采集,传感器内置的WiFi模块提供接入点和工作站的功能,客户端既可连接热点查看温湿度信息,也可以通过搜寻传感器的IP地址来采集信息。

1.2 系统结构设计

制造车间的设备远程监控系统主要由现场设备层、车间SCADA层和远程监控层组成,系统结构如图1所示。

图1 系统结构图

第一层是现场设备层,主要由触摸屏、智能电表、温湿度传感器、发那科、西门子、三菱和海德汉数控机床等硬件组成。每台设备指定一个IP地址通过线缆直接或间接地接入企业局域网,按照Modbus、FOCAS、OPC UA、A2和LSV-2等通讯协议从数控系统内部获取信息,传输到数据采集服务器。

第二层是车间监控层,主要包括数据采集服务器和数据库服务器。数据库服务器选用SQL Server 2014数据库软件作为核心软件,SQL Server 2014软件操作简单、事务处理能力强、可集成度高,能够应对工业现场大量数据同时并发存储。数据采集服务器上安装组态软件WebAccess,接收来自局域网内联网设备的运行数据,将它们进行汇总、计算和处理,根据生产和用户的要求有选择地把实时数据存入到数据库服务器中,以供进一步设备状况分析、应用和管理。数据采集服务器设计有可视化操作界面,可以通过界面操作与系统交互下达指令数据。此外,系统使用内网穿透工具NAT123实现远程客户端和现场设备之间跨地区跨局域网的通信,省去了繁琐的跨地区DNS域名解析工作,降低了网络编程开发难度。

第三层是远程监控层,在网络上实现了信息的共享,供有权限的用户实时监测制造车间设备的工作状态。企业管理人员通过手机、平板和计算机上的浏览器监控界面输入账号取得系统授权,即可快捷地访问设备运行状态、查看历史数据和异常数据,实现在线管理。

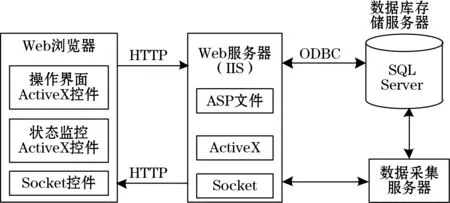

1.3 系统的网络框架

远程监控系统[6-10]常用的网络框架有C/S结构和B/S结构。采用C/S结构的系统虽然具有响应速度快、交互能力强的特点,但在安装、维护与管理方面的难度大,B/S结构是对C/S结构进行改造形成的结构,具有维护简单和共享性强的特性,本文采用基于B/S架构来开发远程监控系统。系统的控制软件采用C#语言基于.NET Framework平台开发,网络框架如图2所示。

图2 网络框架

系统网络框架主要由车间数据采集服务器、SQL Server数据库服务器、Web服务器和Web浏览器等部分组成。SQL Server数据库服务器通过ODBC接口从数据采集服务器中获取数据,并存入到相应的表中。Web浏览器与Web服务器之间通过采用HTTP/HTTPS协议进行Socket通信,Web服务器解释执行ASP文件,将ActiveX控件下载到客户端浏览器后,用户即可进入包含设备运行画面和虚拟操作控制面板的远程监控页面,设备监控画面和运行状态(包括温度、电压、实时位置、主轴负载和进给等)信息随着现场的反馈同步更新;用户在Web浏览器的虚拟控制面板上向数控机床发送指令,Web服务器将指令转发给现场数据采集服务器,在收到浏览器的指令并确认后,执行相应的功能模块,即可实现对各数控机床的监视和控制。

2 软件技术和实现

2.1 设备的联网方式

为兼容触摸屏、智能电表、温湿度传感器、发那科、西门子、三菱和海德汉数控机床等设备的数据采集,系统兼容多种通信协议和通信接口。通信协议包括Modbus RTU、Modbus TCP、FOCAS、OPC UA、A2、LSV-2等,其中涉及到的数据采集接口包括RS485、DNC和以太网口等通用接口,下面分别论述。

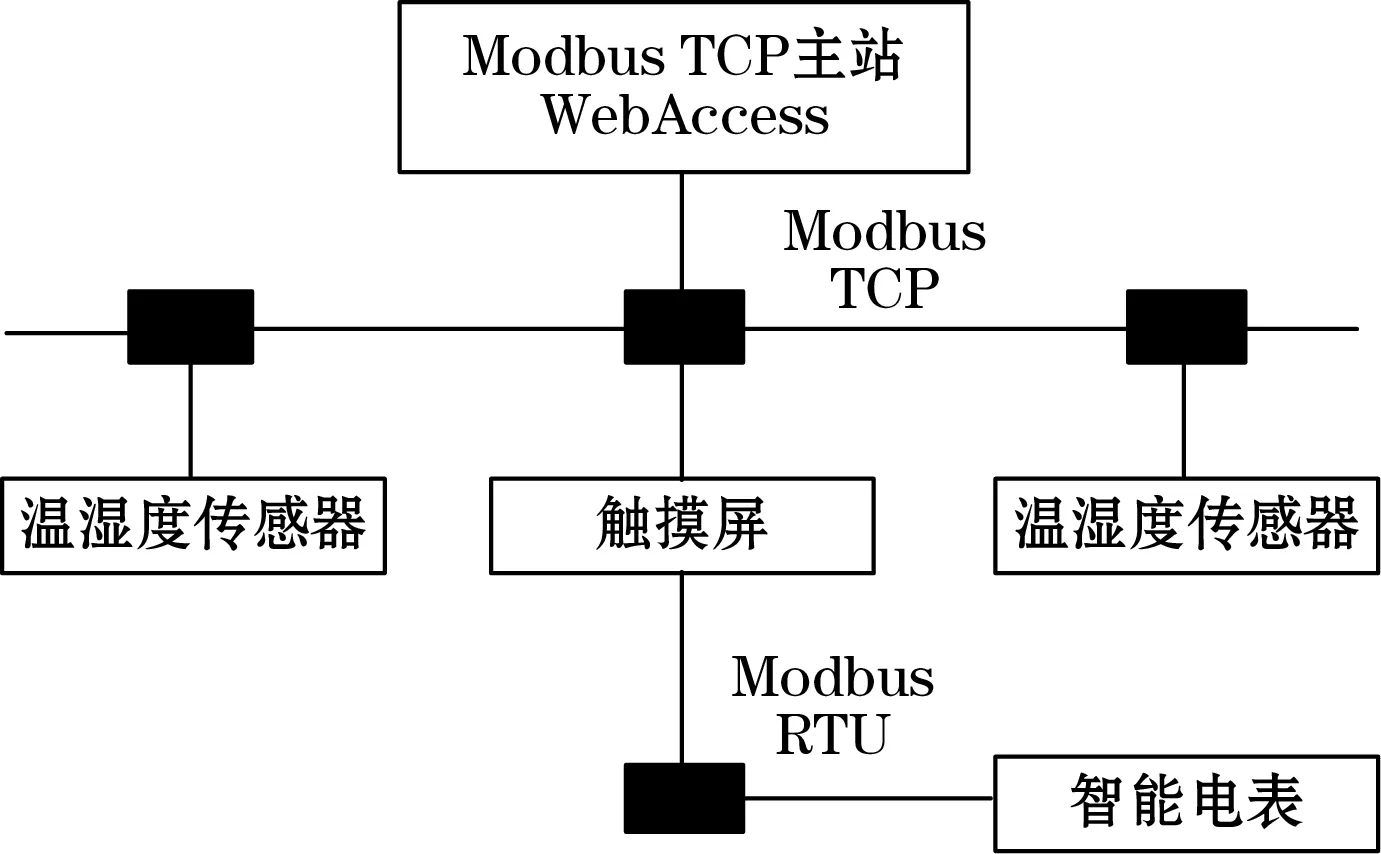

2.1.1 基于Modbus协议的设备通讯

目前,Modbus有下列3种通信方式Modbus TCP、Modbus RTU、Modbus PLUS。Modbus TCP和Modbus RTU,采用主从通讯模式,当主站向从站发出命令时,从站作出响应,从站在没有收到主站请求时并不传输数据。其中,Modbus TCP用于以太网通信,Modbus RTU用于RS232、RS485接口通信。Modbus PLUS高速令牌传递网络不常用。Modbus通信原理如图3所示。

图3 Modbus通信原理

数据采集服务器按照Modbus TCP协议与制造车间的触摸屏和温湿度传感器等设备进行通信。其中,温湿度传感器通过WiFi将内置带有时间标识的温湿度信息传输到数据采集服务器。触摸屏按照Modbus RTU协议接收来自智能电表的电力信息,并且通过RS232接口获取扫码枪录入的信息,接收的信息存储在触摸屏自带的内存中,在收到数据采集服务器数据请求时,将信息通过地址映射功能传输到Modbus TCP主站。

2.1.2 基于FOCAS的FANUC机床联网

FOCAS函数库分为2个版本,FOCAS 1主要应用于0i、16i、18i和21i系列,FOCAS 2则针对30i、31i、32i系列CNC,其内置的函数具有CNC/PMC数据窗口功能,通过以太网接口在PC和CNC之间完成数据交换和信息共享。数据采集服务器与配置有快速以太网板和数据服务器板的数控机床通过Rj45线缆连接,调用FOCAS提供的动态链接库,实现对发那科数控机床运行状态实时采集。FOCAS通信原理如图4所示。

图4 FOCAS通信原理

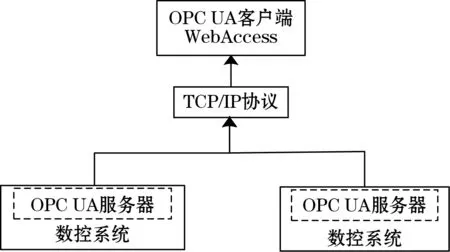

2.1.3 基于OPC UA的SIEMENS数控机床联网

OPC UA是在传统OPC基础上扩展的技术,具有通讯一致性、通讯方式多元化、网络安全和跨平台等优点。SINUMERIK 840D数控机床上运行的OPC UA服务器由数控系统本身提供,负责收集数控系统内部的数据信息,并接受来自OPC UA客户端的指令数据,然后通过标准的OPC接口传送给客户端应用程序。OPC UA通信原理如图5所示。

图5 OPC UA通信原理

2.1.4 基于A2驱动的MITSUBISHI数控机床联网

MITSUBISHI M70数控机床的联网过程是数据采集服务器与三菱数控机床进行以太网连接,调用三菱系统开发包A2的库文件实现机床数据(加工程序、刀具数据、参数、操作履历、PLC程序、系统构成数据等)的上传。A2通信原理如图6所示。

图6 A2通信原理

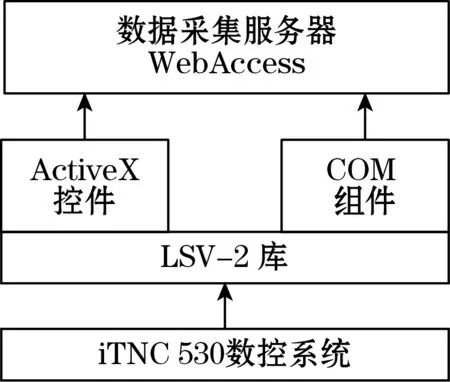

2.1.5 基于LSV-2的HEIDENHAIN数控机床联网

HEIDENHAIN iTNC530数控机床取得DNC授权后,数据采集服务器向机床发送设备状态信息请求,数控机床依据海德汉系统开放协议框架下的相应函数返回设备状态给数据采集服务器。机床的实时数据采集模块是在海德汉提供的软件开发包的基础上,通过LSV-2协议开发的。LSV-2通信原理如图7所示。

图7 LSV-2通信原理

2.2 功能面板设计

采集的数据来自现场设备,主要包括数控机床的状态信息、工艺信息、触摸屏的生产信息、智能电表的电力信息与温湿度传感器的环境信息等。根据采集的数据进行效率、利用率、生产品质与生产进度等方面的统计分析,了解机床、毛坯和刀具的利用率,结合生产实际找出提高资源利用率的有效措施;分析生产进度信息,合理地制定生产计划,以使工人与设备等关键资源负载均衡;工件品质分析,关联机床信息定位影响加工质量的原因;分析工人品质数据,确定工人的工艺水平。功能结构如图8所示。

图8 功能结构图

3 系统实验

3.1 实验环境

本文研究的远程监控系统在某个制造车间中完成了生产实践的检验,该车间分布多台具有以太网口的FANUC 0i-MD数控机床,每台数控机床附近配有一个触摸屏,车间分布的温湿度传感器获取生产环境信息、智能电表监控电力品质和统计生产能耗。实验环境如图9所示。

图9 实验环境

数据采集软件运行在Windows 10专业版系统的笔记本电脑上,通过以太网口和数控机床相连。系统可以实现PC端和手机端的监控,如果在跨互联网环境下进行监控,需在浏览器中输入内网穿透地址,如在局域网中测试,在浏览器中输入笔记本电脑的IP即可实现连接。

3.2 构建基于以太网的设备网络化管理

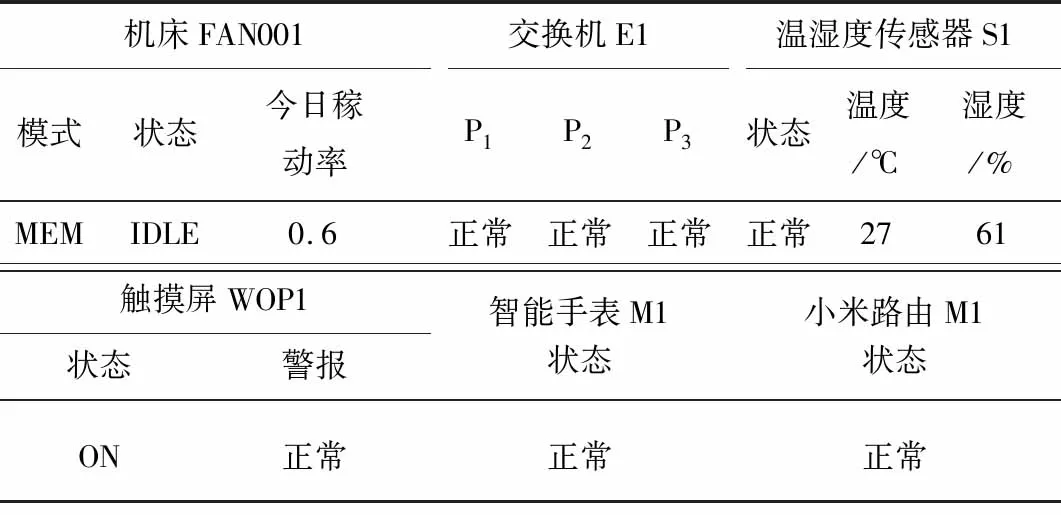

全面实现制造车间数控机床、触摸屏、电表等设备的集中管理与控制,设备由以前的信息孤岛转变为整个工厂的信息节点,实现了制造车间的数字化。制造车间设备的工况显示如表1所示。

表1 材料参数

3.3 统计分析

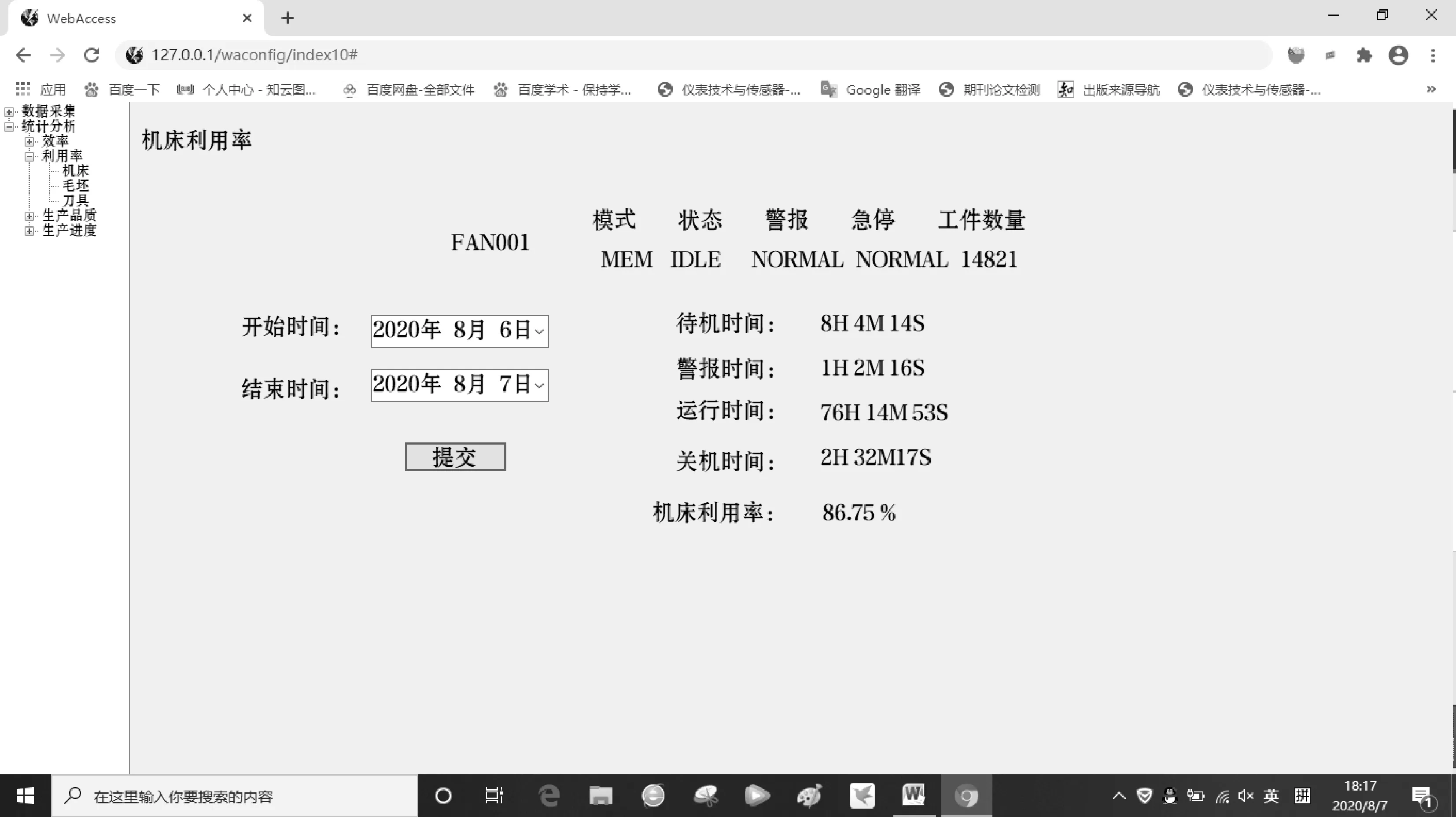

机床的利用率查询界面如图10所示。通过输入查询的起始时间可以获得过去某一天或者过去某一段时间机床各种状态的分布情况,进行设备的停机原因和停机频率的统计,采取措施提高设备利用率。

图10 机床利用率查询界面

4 结论

本文提出了一种制造车间设备远程监控系统,首先对数据采集类型、系统结构和网络框架进行了介绍,接着对系统实现过程的关键技术和开发的功能面板给出了详细论述,并通过对某制造车间应用实例,验证了该系统的可行性与有效性。与现有的制造车间监控系统相比,本系统具有以下特点。

(1)实现了发那科、西门子、三菱和海德汉四大主流数控系统的机床联网和集中管理。

(2)考虑到制造车间的生产信息、能耗信息和环境信息,将制造车间的触摸屏、智能电表和温湿度传感器纳入监测对象,采集的信息更为丰富。

(3)实现了制造车间的多端远程监控,企业管理人员可以在远程PC、手机和平板的浏览器上监控制造车间的实时运行状况。

(4)引入了一套工具集软件,可以应对多种类、多协议、多接口的设备数据采集需求,开发时间短,实施简便。