油气管道内表面涡流无损检测系统研究

牛广亮,孙向阳,李星橙,王钰琪

(电子科技大学电子科学与工程学院,四川成都 611731)

0 引言

近年来,随着我国经济的快速发展,对于石油、天然气等资源的需求日益增长。管道作为油气资源储运的重要载体,为了适应市场需求,我国油气管网规模正在不断扩大[1]。与此同时,如何对管道缺陷进行检测、确保油气管道能够安全运输,成为在管道建设中不可忽视的环节。基于此,管道内检测方法应运而生,属于国内外学者在无损探伤领域中的一大热点问题[2]。其中,漏磁检测利用铁磁性材料的高磁导率的特性,对被测物体进行磁化,进而在缺陷周围产生漏磁场[3]。脉冲涡流检测采用方波或者阶跃信号作为激励信号,其包含了多种频率成分,主要通过测量涡流在金属试件中的衰减,可以检测出较深的缺陷[4-5]。文献[6-7]研究对于管道远场涡流检测,通过检测信号的幅值来实现相位解缠,取得了较好的检测效果,但对相位直接提取不够深入。

因此,本文基于涡流检测技术,提出了通过硬件电路对缺陷电信号的幅值和相位进行同时快速提取,并分别转换为相应的电压值,相较于数字相敏检波更易实现。除了发射电路和接收电路外,设计了差动式自比较型涡流检测探头,并且搭建了上位机软件平台实时显示检测到的缺陷信号。最终,实现了检测灵敏度高、在线可视化的涡流无损检测系统。

1 检测原理

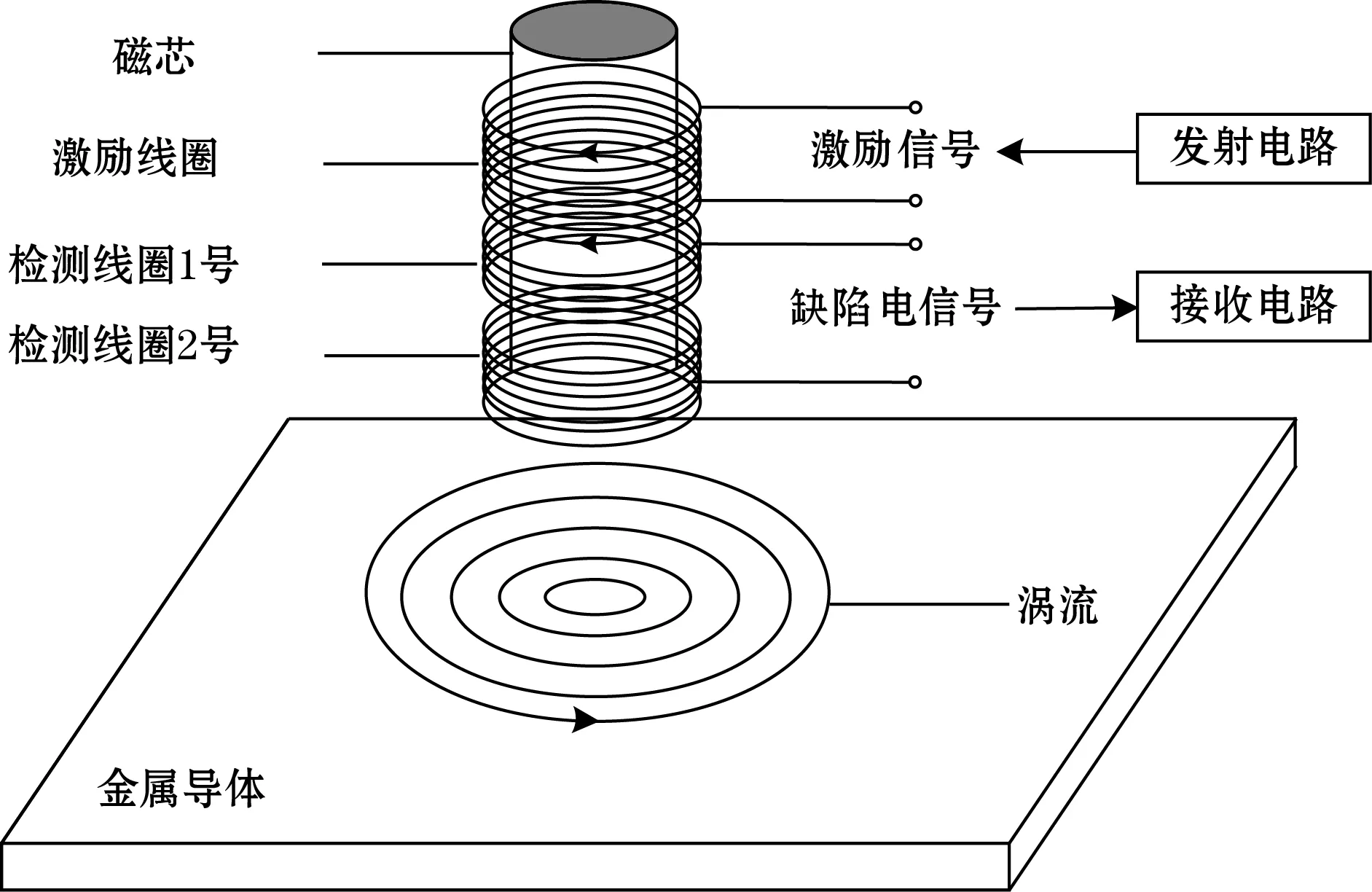

涡流检测以法拉第电磁感应理论为基础,主要适用于金属材料的缺陷检测。涡流检测基本原理如图1所示,当通有交变电流的检测线圈靠近被测物体时,由于激励磁场的作用,被测物体中将感应出涡流。涡流的幅值、相位和路径均受被测物体影响,而由被测物体中的涡流产生的磁场也将在检测线圈中感应出电压[8]。因此,通过观测检测线圈上感应电压的变化,就可判断被测物体中是否存在缺陷。

图1 涡流检测基本原理

在涡流检测的过程中,采用线圈作为探头,被测物体中的缺陷信息可以通过不同形式的线圈的输出电压变化反映出来[9]。本系统采用的涡流检测探头主要由1个激励线圈和2个检测线圈组成。激励线圈用来在被测金属导体上产生涡流,而2个检测线圈反向连接形成差动形式,来降低直接耦合信号的干扰,最终可以检测缺陷电信号。探头的线圈骨架采用中柱内径为10 mm,外径为26 mm,高度为12.2 mm的圆形骨架。在线圈骨架中间插入锰锌铁氧体,它不同于纯铁、非晶态合金等磁芯材料,可以用来增大线圈的电感,提高线圈的品质因数,从而增强探头的检测灵敏度[10]。为了减少温度变化对探头检测性能的影响,除了上述2个检测线圈采用差动反接的方式外,探头的芯线选用低电阻系数、低温度系数,直径为0.1 mm的漆包线。

2 实验系统

涡流检测系统主要包括发射电路和接收电路。其中,发射电路主要用来产生激励信号,由DDS、低通滤波和功率放大等电路模块组成;接收电路的功能是将探头检测到的信号进行信号处理,它包含了全桥测量电路、仪表放大、可调增益放大、带通滤波和幅相检测等模块。如图2所示,单片机控制DDS芯片AD9833产生正弦波信号,经过滤波、放大后,接入探头,在被测试件上激励出涡流,并检测到涡流电信号。接收电路通过对其进行放大,并由幅相检测电路转换成反映缺陷信号的幅值和相位对应的电压值,最后,通过单片机处理之后,在上位机上显示。

图2 涡流检测系统结构框图

2.1 信号产生电路设计

激励源设计主要用来产生正弦激励信号和用于幅相检测的参考信号。在涡流检测中,对于激励信号的精度、频率和幅值稳定性要求比较高,因为这直接关系到探头检测的灵敏度。系统采用直接数字频率合成(DDS)技术对激励信号进行设计,与其他信号波形产生技术相比较,其具有信号频率转换精度高、速度快、输出信号幅值稳定性高等特点。如图3所示,采用单片机STC15F2K08S2和DDS芯片AD9833设计一种具有输出信号的频率稳定度高、幅值稳定输出的信号源,作为激励信号。

图3 激励信号产生电路

2.2 信号滤波放大电路设计

采用有源滤波器进行设计,因为无源滤波器通带与截止频率会随负载发生变化,不适合微弱信号处理要求较高的场合。本次采用低噪声双通道精密放大器AD8676芯片进行滤波器设计,如图4所示,第一级为一阶低通缓冲RC,同时电压放大2倍。考虑到接收电路的稳定性,采用Sallen-Key结构进行第二级的低通滤波的设计。另外,AD9833的输出信号驱动能力有限,电流峰峰值只有10 mA,难以驱动激励线圈产生较大的涡流,所以需要进行功率放大。在本系统中,考虑到激励信号带宽要求,采样单路低噪声高电压电流放大芯片THS3111ID进行功率放大,它最大输出电流可以达到260 mA。最后,将该信号接入激励线圈探头。

图4 信号滤波放大电路设计

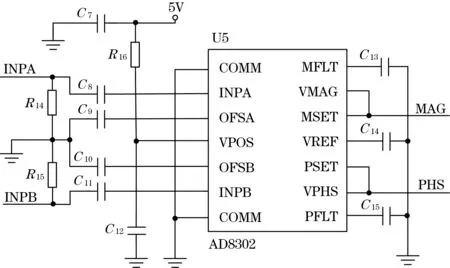

2.3 幅相检测

在涡流检测中,被测试件是否存在缺陷间接地通过信号幅值和相位反映出来。因此,对于整个涡流无损检测系统而言,被测信号幅值和相位的测量至关重要。本次设计通过硬件电路方式,利用AD8302幅相检波器来实现缺陷信号的幅值和相位的检测,幅相检测电路如图5所示。

图5 幅相检测电路

AD8302内部包括2个精密匹配的宽带对数放大器、1个宽带线性乘法器、1.8 V精密基准电压源和模拟输出调节电路,幅值动态测量范围可以达到60 dB,可以测量相位动态范围达到0~180°,可以满足测试的基本需求。其输出信号幅值比和相位差计算公式如下:

VMAG=20log(VINA/VINB)×30+900

(1)

VPHS=-10×(|Φ(VINA)-Φ(VINB)|-90)+900

(2)

式中:VINA和VINB分别为输入到AD8302的参考信号和检测信号的幅值;Φ(VINA) 和Φ(VINB)分别为参考信号和检测信号的相位。

最后,将计算输出的幅值比VMAG和相位差VPHS经过电压跟随器后,通过单片机控制A/D分别对幅值比、相位差进行模/数转换。幅相检测电路将幅值和相位于一体,使得原本复杂的幅值相位测量变得简化,同时,改善了涡流检测系统的性能。

2.4 上位机软件

在涡流检测的过程中,利用Visual Studio2013软件开发平台在计算机上搭建上位机系统。整个涡流检测硬件电路经过信号处理之后得到缺陷信号,通过USB模块实现单片机和计算机之间的数据传输,最终得以在上位机实时显示缺陷信号幅值和相位信息的变化,从而判断当前被测物体是否存在缺陷,并进一步分析被测试件缺陷的大小。为了方便对比分析涡流检测中幅值与相位对缺陷的敏感程度,设计了3个数据通道可供选择。上位机界面包含了数据实时显示区和按钮选择区,可以用来可视化数据的选择与输入。

3 系统实验测试

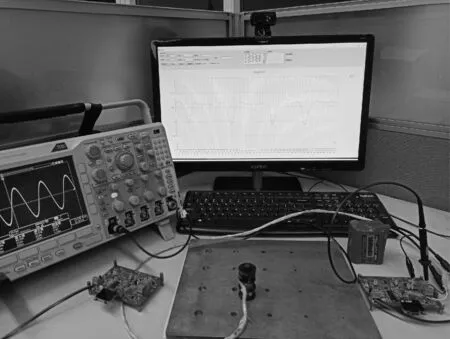

系统实验缺陷试件如图6所示,实验中在试件上分别加工直径为10、8、6、4、2 mm,深度为2、4、6、8 mm等不同规格的缺陷样本,加工的缺陷样本孔与相邻孔之间的中心距离5 cm的等间隔,以便于测试设计的涡流检测系统在不同缺陷大小中的效果。需要注意的是,本次检测到的缺陷信号属于微弱信号,为了阻止在探头与检测装置之间外部电磁信号的噪声干扰,采用屏蔽双绞线作为信号线进行传输。

图6 系统测试

最终,将涡流检测系统在钢板试件上进行实验,激励信号测试结果如图7所示,单片机控制DDS芯片AD9833产生正弦波信号,模块选用频率为50 kHz、幅值为212 mV的正弦波信号接入激励线圈产生激励磁场,符合设计要求。系统测试主要分为静态测试和动态测试2部分。

图7 激励信号测试

3.1 静态测试

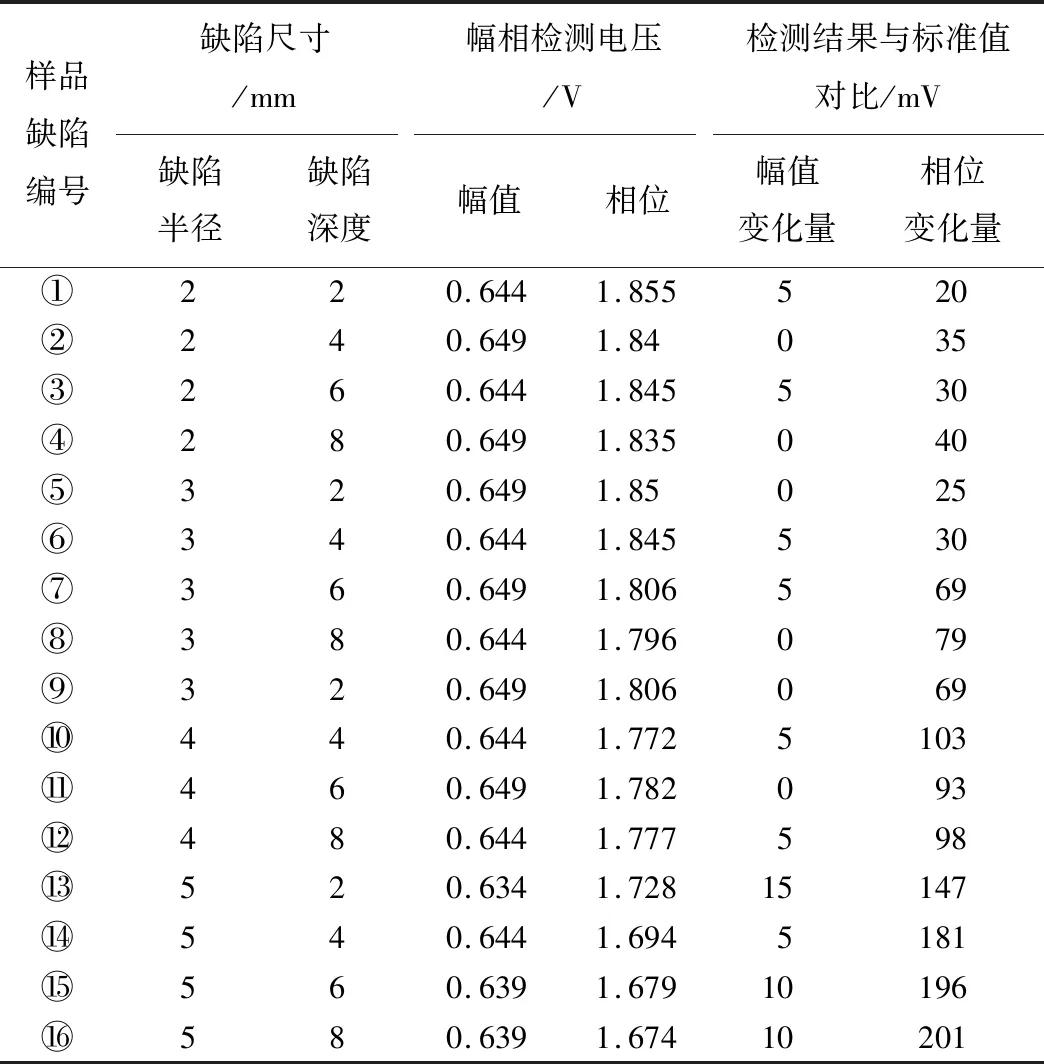

首先,进行静态测试,将探头依次静止紧贴放置在实验钢板缺陷正上方,采用控制变量法,保持缺陷半径不变,改变缺陷深度大小,分别读取对应的幅值和相位电压值;接着,增大缺陷半径大小,依次循环读取响应的电压值,最终的静态测试结果如表1所示。

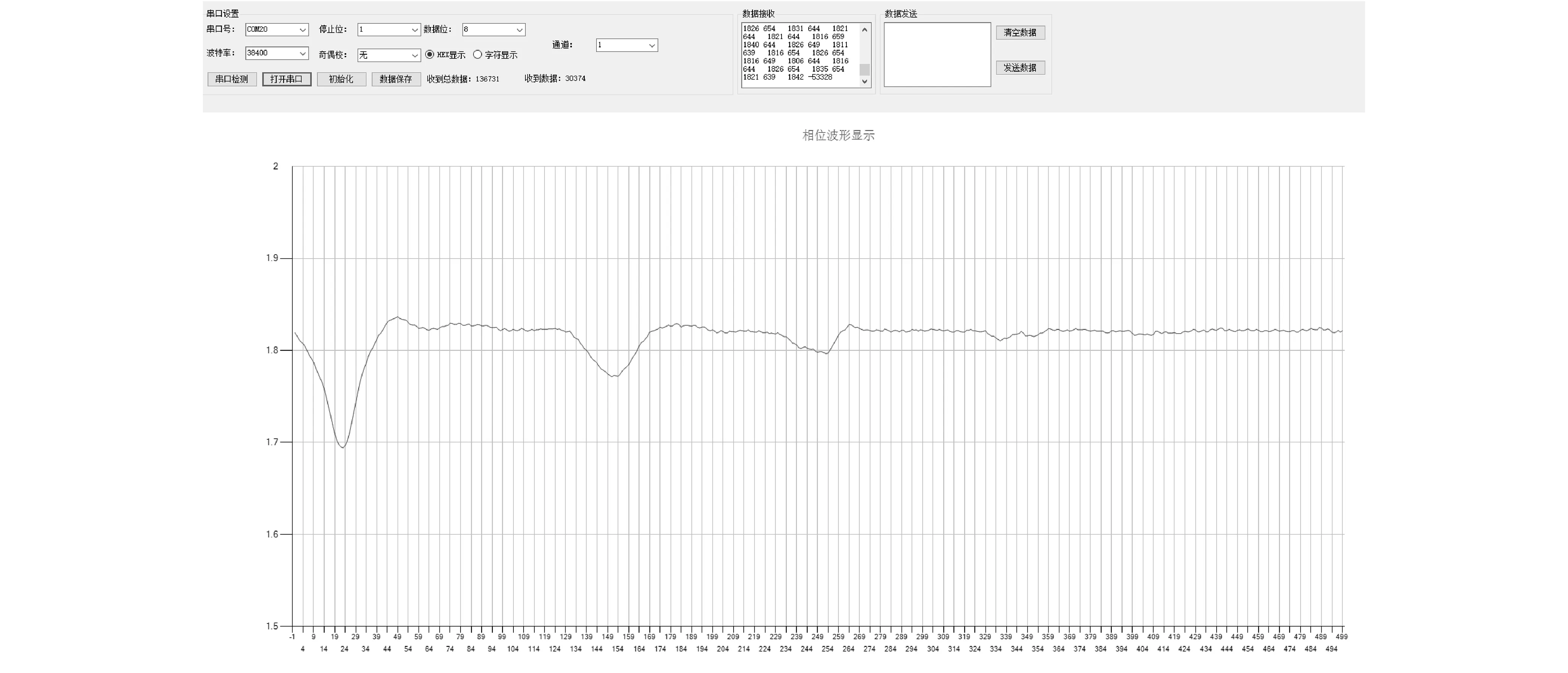

3.2 动态测试

根据表1数据分析可知,在检测试件是否存在缺陷时,测试相位电压值要比幅值效果更加显著;随着缺陷半径的逐渐增大,相位电压值随之有较为明显的增长趋势;相比较于缺陷半径的改变,改变缺陷深度对相位电压值影响较小。因此,在动态测试中,主要选取相位电压值作为检测是否存在缺陷和缺陷大小对比分析的衡量指标。检测结果在上位机显示如图8所示,横坐标表示时间,纵坐标表示涡流检测系统将相位信息转换输出的电压值。将缺陷深度6 mm保持不变,探头紧贴放置在钢板试件上,水平匀速直线运动依次经过半径为5、4、3、2、1 mm的钢板缺陷。从实验结果可以看出,涡流检测装置可以对钢板缺陷进行有效检测。

表1 不同半径、深度缺陷对应的幅值和相位电压值变化

图8 深度6 mm不同半径缺陷大小相位电压值的变化

4 结束语

本文通过研究电磁涡流无损检测理论,设计了一种差动式自比较型圆形检测探头,具有较高的灵敏度和检测效果。涡流检测系统中利用DDS技术产生正弦波激励信号,提高了激励信号输出频率精准度和稳定性,采用硬件幅相检测电路对探头输出信号的幅值、相位进行快速有效提取,并将其以电压的形式输出,最终在上位机软件上实时显示。实验结果表明,本次设计的涡流检测系统具有良好的检测性能,能够检测出钢板试件上的微小缺陷,对油气管道的安全储运具有重要意义。