小不耦合系数装药爆破孔壁压力峰值计算方法*

叶志伟,陈 明,李 桐,卢文波,严 鹏

(1.武汉大学水资源与水电工程科学国家重点实验室,湖北 武汉 430072;2.武汉大学水工岩石力学教育部重点实验室,湖北 武汉 430072)

爆破施工过程中常采用不耦合装药结构,不耦合装药结构可以使爆炸冲击波的波峰变缓、压力峰值降低,从而减小炮孔近区粉碎区范围,有效提高炸药的能量利用率[1]。作用于炮孔孔壁的压力峰值,直接影响岩石粉碎区范围及爆破破坏程度,是进行岩石爆破破坏分析和非流固耦合爆炸冲击动力响应的关键参数之一。因此,研究不耦合装药爆破孔壁压力峰值,对提高炸药能量利用率及获得理想的爆破效果具有十分重要的意义[2]。

利用成品炸药卷进行钻孔爆破作业时,一般采用不耦合装药结构。根据不耦合系数的大小,不耦合装药爆破又大致可分为两类:一类是主爆孔、缓冲孔、崩落孔、掏槽孔中应用的不耦合系数通常小于1.5的不耦合装药爆破,本文中统称为小不耦合系数装药爆破;另一类是轮廓爆破中使用的不耦合系数一般大于1.5的不耦合装药爆破。对不耦合装药条件下的孔壁压力峰值已有较多研究:朱瑞赓等[3]较早地推导出考虑时间和不耦合系数的孔壁压力计算公式;万元林等[4]分析了5种常见的不耦合装药条件下孔壁压力计算方法的优缺点;刘云川等[1]指出常用的孔壁压力峰值计算方法不适用于小不耦合装药爆破;李玉民等[5]基于爆破过程中炸药实际爆轰过程、空气冲击波与岩石相互作用过程,建立了一种新的物理模型;朱振海等[6]基于动光弹方法,分析了不耦合系数对爆炸应力场的影响;Feldgun 等[7]提出了一种模拟爆炸荷载的试验方法,并研究了爆炸荷载的峰值压力及其变化过程。对不耦合装药爆破炮孔的压力峰值问题也有大量研究[8-10],但都没有根据炮孔直径与药卷直径的关系进行细化研究,即认为研究成果对于任意不耦合系数下的爆破孔壁压力峰值计算都是适用的,且大部分研究侧重于轮廓爆破的孔壁压力峰值的计算,对小不耦合系数装药爆破孔壁压力峰值计算方法的研究则较缺乏。总体上,由于炮孔内炸药起爆后作用于炮孔壁的过程十分复杂,从理论与试验的角度均很难精确获得爆破炮孔壁压力峰值,且与小不耦合系数装药爆破孔壁压力峰值计算直接相关的理论分析与数值模拟计算的缺乏,使得现有的不耦合装药爆破孔壁压力峰值计算方法应用于不耦合系数较小的不耦合装药爆破时,计算结果与实际情况差距较大。

目前,被用作计算任意不耦合系数下爆破孔壁压力峰值的常用方法有下面两种。

(1)等熵膨胀法,小不耦合系数装药爆破过程中,爆生气体的膨胀只经历等熵膨胀过程[11],炮孔孔壁压力峰值计算公式为:

式中:pr为孔壁压力峰值;pw为平均爆轰压力,pw=(ρeD2)/2(γ+1),ρe为炸药密度,D为炸药爆速,γ 为等熵指数,通常取γ=3.0;dc为装药直径,db为炮孔直径;n为压力增大倍数,一般取n=8~11。

(2)爆轰产物最大扩散速度法,基于炮孔中空气冲击波特性计算。炮孔孔壁压力峰值计算公式为:

式中:ρa为空气密度;Da为孔壁空气冲击波的传播速度,k为空气的平均绝热指数;压力增大倍数n的值取决于入射波的压力[12],一般为0~20。

应用这两种常用的计算方法得到的孔壁压力峰值均与压力增大倍数n的取值密切相关。方法(1)中不耦合系数对孔壁压力峰值的影响体现在其对炮孔内压力的影响,方法(2)中不耦合系数对孔壁压力峰值的影响体现在其对空气冲击波强度的影响,两种常用的计算方法均没有考虑不耦合系数对空气冲击波与炮孔壁相互作用的影响,即认为对于任意不耦合系数都是适用的,这显然是不合理的。原因在于,当不耦合系数较小时,方法(1)中n取小值8时,计算得到的爆破孔孔壁压力峰值会比耦合装药爆破孔壁压力峰值还要大,方法(2)中n值会远大于20,计算得到的孔壁压力峰值也比耦合装药爆破孔壁压力峰值大。文献[13]中提出了一种轮廓爆破(不耦合系数大于1.5)孔壁压力峰值计算方法,表明不耦合系数对炮孔孔内压力及冲击波与炮孔壁相互作用均有着显著的影响,这从侧面反映了研究小不耦合系数装药爆破孔壁压力峰值计算方法的必要性。

综上所述,目前小不耦合系数装药爆破孔壁压力峰值计算方法有待优化和改进。本文在轮廓爆破孔壁压力峰值计算方法研究的基础上,针对小不耦合系数装药爆破孔壁压力峰值的计算问题,结合理论推导结果与数值模拟计算结果,考虑炸药与炮孔壁间的空气冲击波与爆轰膨胀产物没有分离的实际情况,理论分析空气冲击波正入射爆破孔壁的透、反射效应,研究小不耦合系数工况下爆破孔壁上的压力峰值与爆轰产物历经一阶段等熵膨胀后的压力之间的关系,提出一种小不耦合系数装药爆破孔壁压力峰值计算方法。

1 空气冲击波与炮孔壁相互作用

1.1 基本假定

不耦合装药爆破过程中,炸药的爆轰过程、空气冲击波的产生与传播过程、空气冲击波与炮孔壁的相互作用过程十分复杂,炮孔壁的弧面特征导致的冲击波透、反射叠加效应,柱状装药爆破点起爆条件下爆轰波沿轴向传播等,均增加了从理论上精确计算炮孔孔壁压力峰值的困难。为了便于研究,将空气冲击波与炮孔壁的作用界面简化为一平面,并假定炮孔壁为弹性壁,且假设空气冲击波正入射交界面,同时,将空气冲击波与炮孔壁的相互作用简化为一维平面问题,即不考虑爆轰波沿轴向传播对炮孔孔壁压力峰值的影响。

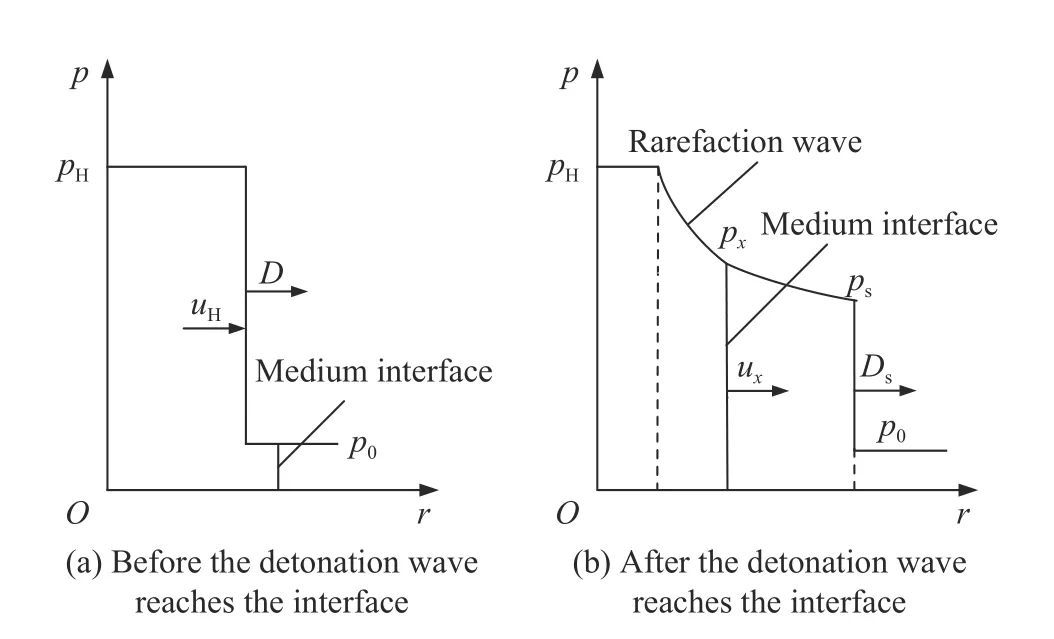

1.2 爆轰产物膨胀过程与冲击波传播过程

考虑一维平面流动情况下,空气不耦合装药爆破过程中,爆轰波传播至炸药与空气间隔的分界面前及初始透射入空气的压力分布如图1所示。图中p0为空气初始压力,ps为透射入空气的压力,px为分界面处的压力,pH为爆轰波波阵面压力。图1(a)表示爆轰波未传至炸药与空气间隔分界面前的阶段;图1(b)表示爆轰波透射入空气间隔后的阶段,此时,爆轰过程已经结束,初始爆轰产物压缩空气形成初始空气冲击波[14];同时,在爆轰产物中传入的稀疏波降低了爆轰产物压力,爆轰产物与空气的分界面速度和压力分别为ux、px。空气冲击波与爆轰产物的分离距离很难确定,球形装药爆破过程中,二者在10~15 倍装药半径时才会分离[15],因此,对于较小不耦合系数的柱状装药爆破来说,空气冲击波在传播过程中并没有与爆轰产物分离。

图1 爆轰波到达分界面前、后压力分布Fig.1 Pressure distribution before and after detonation wave reaches the interface

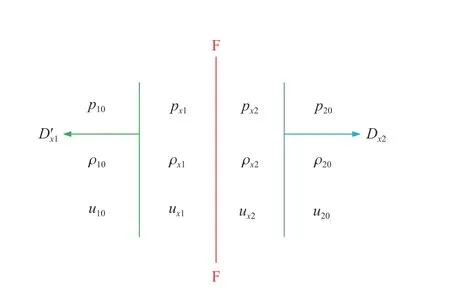

1.3 空气冲击波与炮孔壁相互作用

不耦合系数较小的工况下,炸药与炮孔壁之间空气间隔很薄,空气冲击波与爆轰产物并没有分离,空气冲击波在薄层空气间隔传播过程中,空气冲击波波后物质受到爆轰产物的影响,使得波后参数不能直接按照空气冲击波三大守恒方程计算,空气间隔越薄,爆轰产物对空气冲击波波后物质影响越大,因此可以近似用爆轰产物参数作为空气冲击波波后参数来分析空气冲击波与炮孔壁的相互作用。本文中主要讨论空气冲击波正入射炮孔壁,且将炮孔壁简化为图2所示的弹性界面F-F,空气冲击波传至炮孔壁时,透射入岩体中形成右传冲击波,反射入空气冲击波波后物质中形成左传冲击波或稀疏波。

图2 空气冲击波碰撞炮孔壁时的参数Fig. 2 Parameters when the air shock wave impacts the borehole wall

空气冲击波作用下,岩石介质中一定会形成冲击波,空气冲击波波后物质中形成的反射波是冲击波还是稀疏波则取决于空气冲击波波后物质与岩石冲击阻抗的大小。当空气冲击波波后物质中形成的反射波是稀疏波时,波后产物发生等熵膨胀得到一个附加速度ur,因此,左侧界面的速度ux1为[16]:

ur满足:

波后产物的等熵方程与声速分别为:

式中:p为压力,γ 为等熵指数,c为波后产物声速,ρ为密度。

联立式(4)~(6)可求得附加速度ur:

式中:px1为炮孔壁左侧界面压力,c10为空气冲击波初始波后产物声速。

定义n1=px1/p10,将式(7)代入式(3),可以计算左侧分界面速度:

当空气冲击波波后物质中形成的反射波是冲击波时,冲击波波后产物的质点速度由u10减低为左侧分界面的运动速度ux1,波后产物也获得一个附加速度ur,这一速度等于ux1与u10之差,即:

式中:v10为爆轰产物的比容,vx1为左侧反射冲击波波后物质的比容。空气冲击波波后物质中形成的反射冲击波的Hugoniot 方程为:

联立式(9)~(10),并化简成关于n1的关系式:

p10可以按照爆轰产物历经等熵膨胀过程计算:

对于瞬时爆轰来说,静止高压气体膨胀使得爆轰产物自由飞散,其初始膨胀压力为p0=ρeD2/2(γ+1),初始膨胀速度为u0=0。利用黎曼积分描述高压气体的膨胀过程:

求解式(13)中积分,可得到空气冲击波传过后的产物速度:

对于岩体中形成的向右传播的冲击波,其质量与动量守恒方程分别为:

空气冲击波透射入岩体中形成的冲击波迅速衰减为弹性波,并以恒定速度向前传播,Dx2可近似为岩石纵波波速Dx20。此时孔壁压力px2可以简化成:

定义孔壁压力增大倍数n=px2/p10,孔壁压力增大倍数n的解算步骤为:

步骤1,联立式(12)、(14)计算空气冲击波波后质点速度u10;

步骤2,假设n1,根据n1的定义式计算px1,基于界面两侧应力连续条件得到px2,在给定岩石波阻抗的情况下,利用式(17)计算岩石介质波后质点速度ux2;

步骤3,利用式(11)计算反射波波后质点速度ux1;

步骤4,根据界面两侧速度连续条件,判断ux1、ux2是否相等,若ux1=ux2,说明n1假设正确,根据界面两侧应力连续条件可以得到n=n1,这样便解算出孔壁压力增大倍数n,若ux1≠ux2,返回步骤2重新假设n1,直到ux1=ux2。

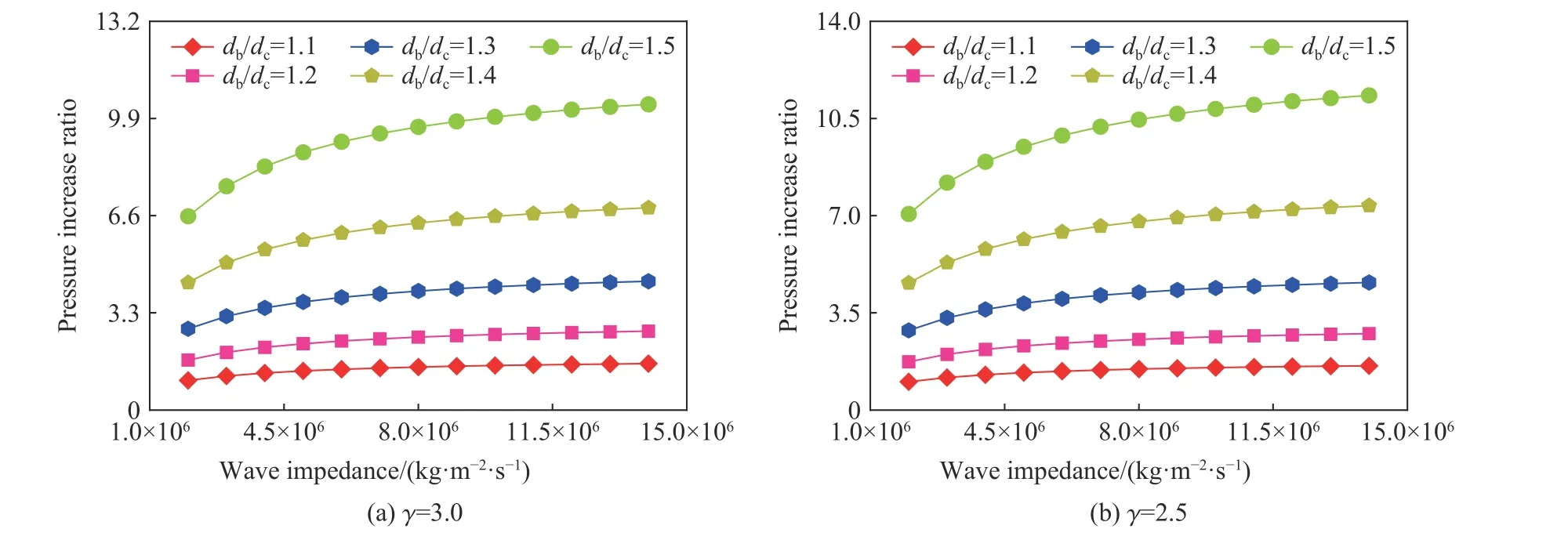

为探寻压力增大倍数n的影响因素,图3~4分别给出了乳化炸药和铵油炸药工况和不同等熵指数条件下,孔壁压力增大倍数n与透射介质波阻抗的关系。可见,压力增大倍数n与孔壁介质波阻抗密切相关,波阻抗较小时,压力增大倍数变化较大,波阻抗较大时,压力增大倍数趋于稳定。对于小不耦合系数装药爆破,等熵指数对孔壁压力增大倍数n的影响较小;不耦合系数对孔壁压力增大倍数n影响明显,不同不耦合系数工况下,爆生气体膨胀过程差异较大,对膨胀压力影响较大的等熵指数在1.3~3.0之间变化,且不耦合系数不同时,炮孔壁弧面特征使得空气冲击波撞击爆破孔壁的透、反射效应存在显著差异,相应的孔壁压力增大倍数有很大变化,除此之外,不同类型的炸药爆炸后,动力膨胀特性、爆轰产物成分均有着显著差异,这也会对孔壁压力增大倍数产生一定的影响,说明不耦合系数、孔壁介质条件、炸药性能是影响孔壁压力增大倍数n的重要参数。

图3 乳化炸药不同装药结构下孔壁压力增大倍数随介质波阻抗的变化规律Fig.3 Changeof pressureincrease ratio with wave impedance of transmission medium under different charge structures of emulsion explosives

图4 铵油炸药不同装药结构下孔壁压力增大倍数随介质波阻抗的变化规律Fig.4 Change of pressure increaseratio with waveimpedanceof transmission medium under different chargestructures of ANFO explosives

上述研究没有考虑柱状装药结构轴向传爆对径向孔壁压力增大倍数的影响,实际爆破工程中,小不耦合装药结构通常应用于主爆破与缓冲爆破施工中,一般采用雷管引爆,柱状装药结构爆轰波沿轴向传播,使各截面空气冲击波撞击孔壁时产生叠加效应,而球状装药爆轰几乎不产生此叠加效应。对柱状装药结构某一截面A0,存在其他截面Ai处空气冲击波斜撞击截面A0正对着的炮孔壁,截面A0正对着的炮孔孔壁压力峰值,是由截面A0处炸药产生的近似的正入射空气冲击波与其他界面Ai(i=1,…,n)炸药爆炸产生的斜入射空气冲击波共同作用产生的。因此,与球状爆破相比,柱状爆破产生的孔壁压力峰值较大,使理论计算所得孔壁压力增大倍数偏小,但由于其他截面Ai与截面A0相对位置不同,空气冲击波斜撞击入射角度不同,随着入射角逐渐增大,冲击波撞击孔壁依次发生正反射、正规反射及马赫反射,因此详细计算各截面Ai对截面A0的空气冲击波的撞击叠加效应十分困难,且柱状装药爆破爆轰波的轴向传爆使各截面正对着的孔壁在变形量和变形时间上均存在明显差异,斜撞击叠加效应十分复杂。此外,爆炸过程中爆轰产物等熵指数并不是恒定不变的,其变化规律一直尚不清楚,因此从理论上精确计算孔壁压力峰值非常困难。下面采用数值模拟方法分析不同小不耦合系数柱状装药结构下的炮孔壁压力峰值。

2 数值模拟

采用可以模拟爆炸的显式非线性动力分析程序LS-DYNA,建立三维空气径向不耦合有限元模型,研究小不耦合系数装药爆破中不耦合系数、炮孔介质、炸药性能对孔壁压力峰值的影响。

2.1 计算工况

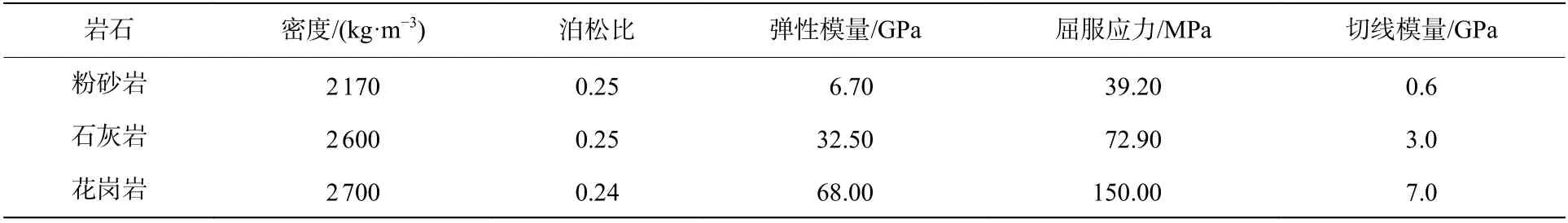

为了探究不耦合系数对炮孔孔壁压力增大倍数的影响,根据水电工程钻孔爆破作业过程中常用的几种炮孔直径及成品炸药卷直径,选取钻孔爆破常用的组合76/60、90/60、90/70、90/80、110/80、110/90(“/”前的数字为炮孔直径,“/”后的数字为炸药直径,单位mm),这些工况中的不耦合系数约1.1~1.5,一定程度上能代表小不耦合系数装药工况;为了探究炮孔介质对炮孔孔壁压力增大倍数的影响,选取粉砂岩、石灰岩、花岗岩分别代表软岩、硬岩及坚硬岩炮孔介质;为了探究炸药性能对炮孔孔壁压力增大倍数的影响,选取工程爆破中常用的乳化炸药与多孔粒状铵油炸药进行数值模拟计算。

2.2 计算模型与力学参数

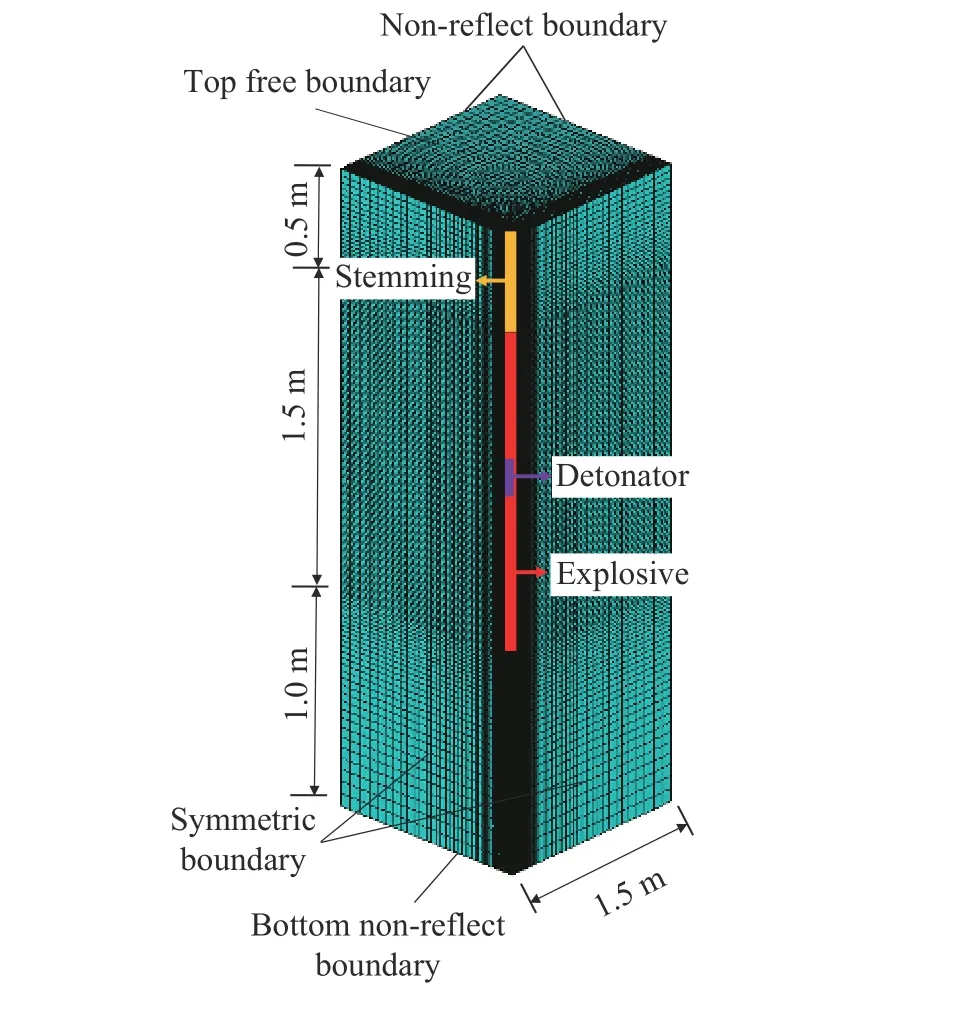

基于文献[13]探讨小不耦合系数装药爆破孔壁压力峰值计算方法,计算模型尺寸及边界条件设置均与文献[13]一致,需要说明的是,小不耦合系数装药爆破通常采用点起爆方式引爆炸药,本计算模型中通过关键字*INITIAL_DETONTION将起爆点设置在炸药中部,如图5所示。选取可以考虑应变率的材料模型MAT_PLASTIC_KINEMATIC模拟岩石材料,借助Cowper-Symonds模型考虑应变率对强度的影响,与应变率相关的当前屈服强度为:

图5 计算模型示意图Fig. 5 Sketch of the calculation model

表1 三种典型岩石的物理力学参数Table 1 Physical and mechanical parameters of three typical rocks

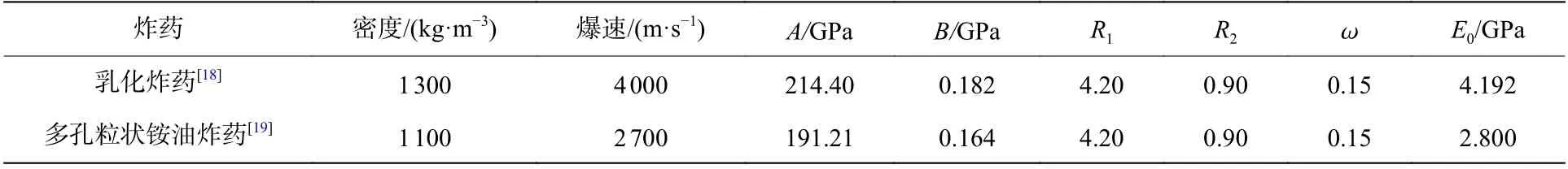

选取MAT_ HIGH_EXPLOSIVE_BURN 材料模型,并通过与之对应的EOS_JWL状态方程来模拟炸药的爆炸冲击动力作用,JWL 状态方程如下:

式中:pex为爆轰产物的压力,V为相对体积,E0为初始内能密度,A、B、R1、R2和ω 为常数。参照LSDYNA 用户手册[17],在表2中列出了工程爆破中常用炸药的计算参数。

表2 两种常用炸药的计算参数Table 2 Calculation parametersof two commonly used explosives

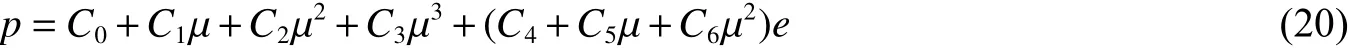

选取MAT_NULL 材料模型,并通过关键字*EOS_LINEAR_POLYNOMIAL 控制的状态方程模拟空气的作用:

式中:C0=C1=C2=C3=C6=0,C4=C5=0.4;µ=ρ/ρ0,其中ρ、ρ0分别为初始材料密度、当前材料密度;e为比内能。

2.3 模拟结果分析

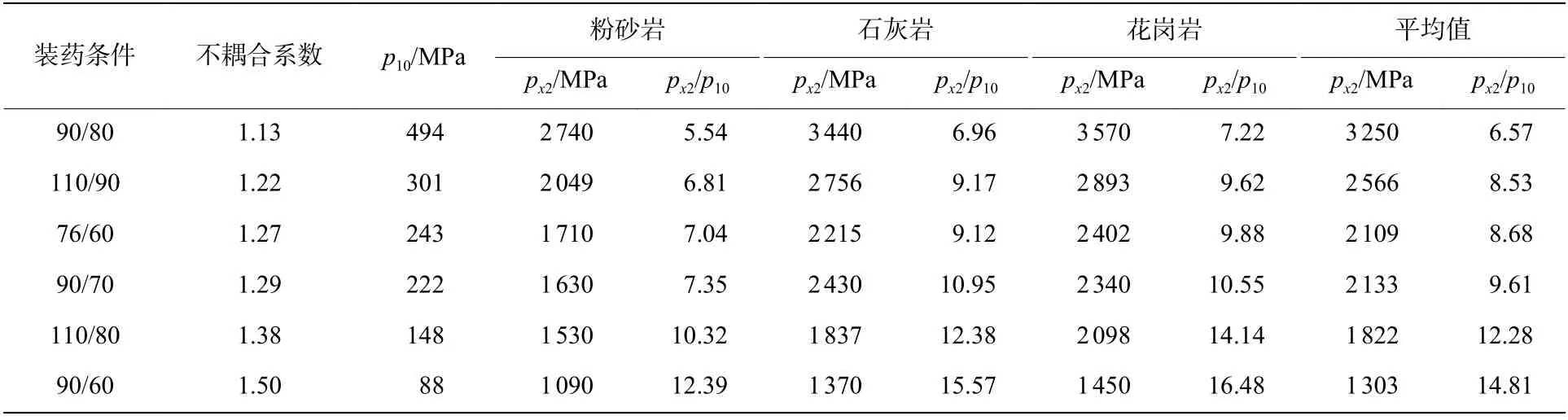

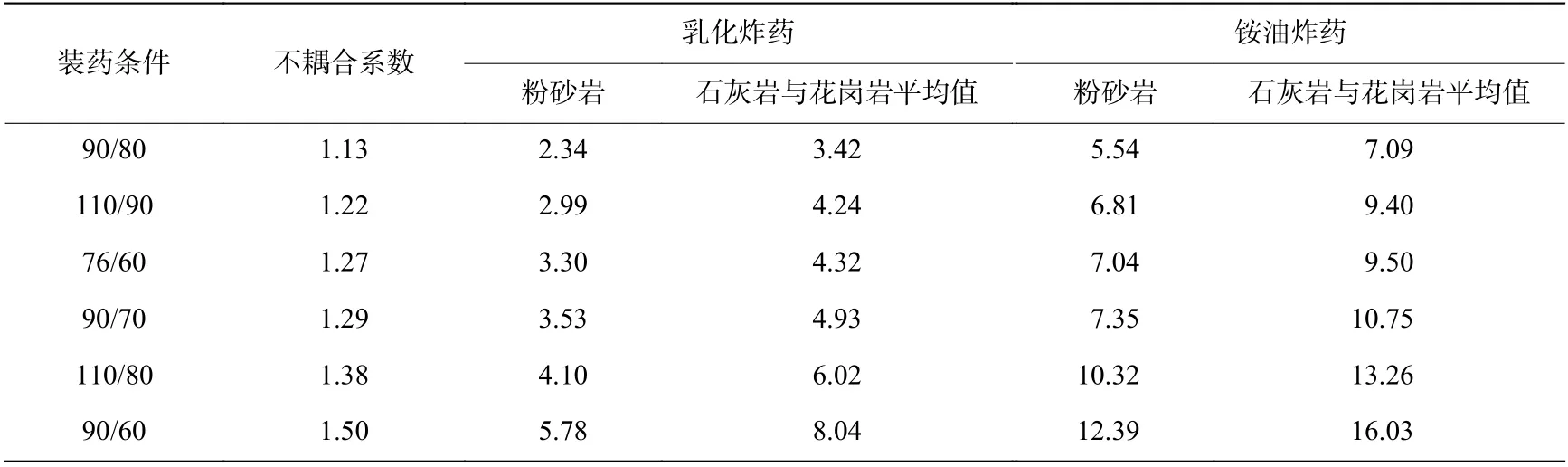

图6为部分典型工况下孔壁的压力时程曲线,表3~4分别给出了乳化炸药、铵油炸药作用下空气冲击波透射压力与入射压力的比值,可以看出,空气冲击波透射入孔壁岩石中的压力增大倍数的影响因素与文献[13]中的相同,主要有不耦合系数、孔壁介质条件和炸药性能,不耦合系数的影响尤其显著。相同条件下,波阻抗较大的透射介质,炮孔壁透射压力较大,反之较小,且波阻抗只在其值较小的范围内对透射压力影响显著,这与图3~4给出的结论一致。对于小不耦合系数装药爆破,不同岩石介质条件下,透射压力增大倍数相差较小,然而入射压力较大时,较小的透射压力增大系数也会对孔壁压力峰值产生显著影响,不耦合系数越小,这种影响越大,例如表3~4中相同条件下,装药结构为90/80的计算工况下,粉砂岩与石灰岩、花岗岩孔壁压力峰值相差较大,石灰岩与花岗岩孔壁压力峰值相差较小。需要注意的是,本研究理论计算中炸药特性的差异主要体现在爆轰产物的膨胀压力不同,流-固耦合(ALE)数值计算中炸药特性差异体现在爆轰产物膨胀压力、膨胀规律、产物流体特性等多个方面,这是理论计算和数值计算中,二者在炸药特性对孔壁压力峰值影响敏感度方面存在差异的主要因素。此外,数值计算中,在炸药中部设置了起爆点,可以再现爆轰波沿柱状炸药轴向传播的过程,使数值模拟结果能够较好地体现炸药其他横截面处的空气冲击波对某一横截面正对着的炮孔壁产生的斜撞击叠加效应。

表3 乳化炸药作用下空气冲击波透射压力与入射压力的比值Table 3 Transmission-to-incident pressure ratio of air blast wave induced by emulsion explosive

图6 部分典型工况下孔壁压力时程曲线Fig. 6 Time history curves of the pressureon borehole wall under some typical working conditions

表4 铵油炸药作用下空气冲击波透射压力与入射压力比值Table 4 Transmission-to-incident pressure ratio of air blast wave induced by ANFO explosive

3 小不耦合系数装药爆破孔壁压力峰值的确定方法

不耦合系数较小时,采用目前常用的爆破孔壁压力峰值计算方法,计算结果与实际情况不符,寻找一种既符合实际情况又简单方便的小不耦合系数装药爆破孔壁峰值压力计算方法是十分必要的。由前述分析可知,孔壁压力峰值的影响因素主要有不耦合系数、孔壁介质条件与炸药性能。本文中将理论推导结果与数值计算结果相结合,基于数值计算结果中多种工况下的孔壁压力峰值,研究小不耦合系数装药爆破孔壁压力峰值计算方法。

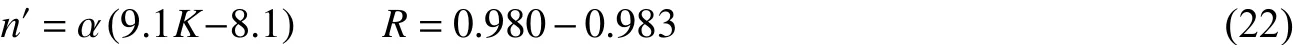

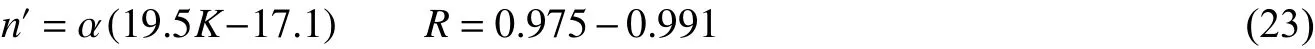

小不耦合系数装药爆破中,径向不耦合系数一般分布在1.0~1.5之间,爆轰产物的膨胀压力按照其完成等熵膨胀过程计算,因此,以式(12)中的压力p10为入射压力,数值模拟的透射压力为孔壁压力峰值pr,定义压力增大倍数n′=pr/p10,得到不同不耦合装药工况下的压力增大倍数,由于岩石介质波阻抗只在较小的取值范围内对透射压力影响显著,且对于小不耦合系数装药爆破来说,这种影响不能忽略,因此选用粉砂岩孔壁压力增大倍数、石灰岩与花岗岩孔壁压力增大倍数平均值,分析岩石介质对孔壁压力峰值的影响,见表5。同时在图7中给出不同炸药类型、不同岩石类型条件下孔壁压力峰值随不耦合系数的变化情况。通过对不同炸药类型、不同岩石类型下压力增大倍数随不耦合系数变化曲线进行拟合,结果表明,压力增大倍数随不耦合系数的增大近似呈线性增长,拟合结果的相关系数均高达0.97以上。

图7 压力增大倍数随不耦合系数变化曲线Fig.7 Variation curves of pressure increase ratio with decoupling coefficient

表5 压力增大倍数n′Table5 Pressure increase ratio n′

综合考虑炮孔径向不耦合系数、炸药性能及孔壁岩石介质条件对压力增大倍数的影响,基于爆生气体完成等熵膨胀时的压力p10,拟合炮孔壁的爆炸压力峰值,提出采用下式计算小不耦合系数装药爆破孔的孔壁压力峰值:

式中:n′为压力增大倍数,其余参数见前述方法(1)。

对于乳化炸药,计算压力增大倍数的线性拟合公式为:

对于多孔粒状铵油炸药,计算压力增大倍数的线性拟合公式为:

式中:K为不耦合系数,K=db/dc=1.13~1.50;α 为孔壁介质影响系数,采用乳化炸药时,α=1.0~1.4;采用多孔粒状铵油炸药时,α=1.0~1.3;对于软岩,α 取小值,对于硬岩,α 取大值;R为拟合结果的相关系数。

4 结 论

(1)小不耦合系数装药爆破时,空气间隔中产生的冲击波与爆轰产物没有分离,爆轰产物参数会对空气冲击波波后物质参数产生显著影响,空气冲击波作用于炮孔壁后,炮孔壁的压力会显著增大,柱状装药爆轰波的轴向传播使空气冲击波撞击孔壁时产生叠加效应,炮孔壁压力峰值相应增大。

(2)对不同炸药类型、不同岩石类型下压力增大倍数随不耦合系数变化曲线进行拟合,结果表明,压力增大倍数随不耦合系数的增大近似呈线性增长,综合考虑炮孔径向不耦合系数、炸药性能、孔壁岩石介质条件对压力增大倍数的影响,提出了一种小不耦合系数装药爆破孔壁压力峰值计算方法。

需要说明的是,本文计算模型是基于理论推导和数值计算结果提出的,尚缺少实验验证。