方槽型纵骨船舶抗冰结构冰撞动响应实验研究*

刘俊杰,刘 昆,从曙光,董海波,夏劲松

(1.中国船舶科学研究中心,江苏 无锡 214082;2.江苏科技大学船舶与海洋工程学院,江苏 镇江 212003)

全球气候变暖引起北极冰川消融,北极航道已逐渐开通。作为海上主要交通工具的船舶,在极地航道利用和资源开发等方面,发挥着不可替代的作用。然而,船舶在极地航行、作业时会面临海冰碰撞的威胁,船-冰碰撞轻者会造成船体结构变形,重者会造成船体壳板破裂,引起舱室进水,导致船舶在冰区被困甚至沉没。1912年4月,英国巨型游轮泰坦尼克号与冰山碰撞,引起船体破裂、进水,导致船体断裂、沉没,造成1500余人丧生。2019年1月,我国雪龙号极地考察船与冰山发生碰撞,造成船艏桅杆断裂,船体舷侧结构轻微受损。

随着极地开发热潮的到来,极地船舶结构安全已成为关注热点。针对船-冰碰撞结构动响应的研究工作已经开展,Liu 等[1]采用显式非线性程序LS-Dyna 对船舶与冰山碰撞的动态过程进行了数值模拟,研究了船-冰碰撞力的变化规律和冰山破碎规律。Ince等[2]提出了一种先进的模拟船舶与冰脊碰撞的非线性有限元计算方法,并通过模型实验验证了该方法的准确性。Kim 等[3]采用有限元方法对船舶在碎冰场中航行时海冰-结构物以及海冰-海冰之间的相互作用进行了数值模拟。张健等[4-5]采用非线性有限元法,对船-冰碰撞进行了数值模拟,研究了船艏以不同速度与不同形状和质量的冰体发生碰撞时结构动响应特性,揭示了结构损伤变形、碰撞力和能量转换的规律,并开展了水介质中船体板架与冰体碰撞模型实验。然而,对船舶抗冰结构设计的相关研究开展较少,冰区船结构设计主要依据文献[6-8]。李丹等[9]通过在船体涉冰带舷侧外板增加肋骨和纵骨数量的方法,提出了两种LNG船舷侧抗冰撞结构加强方案,尽管起到了抗冰效果,但是由于构件数量的增加,带来了船体重量增加的问题。陈聪[10]提出了Ⅰ型和Ⅴ型两种夹层板新型抗冰撞结构型式,通过与传统船体结构对比,验证了其抗冰效果,但未给出夹层板与传统结构重量的差异,并且这类夹层板抗撞结构在实船应用中会面临加工工艺要求高、焊接和制造难度大等问题。

本文中,以一种涉冰带船肩处传统板架结构为原型,采用新型方槽型纵骨替代原有纵骨,利用落锤冲击实验测试系统对新型抗冰结构板架和原型板架开展模型实验,并通过与数值模拟结果对比,研究结构动响应特性和抗冰效果。

1 抗冰结构方案

1.1 船体原型结构简化

船体原型结构为大型水面舰船左舷水线附近船肩处局部加筋板架,为了减小模型加工难度,忽略船体外板曲率,将它简化成平板加筋板架,如图1所示。该加筋板架由船体外板、肋骨和纵骨3类构件组成,其中肋骨为T 型材,纵骨为角钢,板架主尺度为长1 500 mm、宽(船体垂向)2 800 mm、纵骨间距360 mm。

图1 船体原型结构和简化加筋板架结构Fig.1 Hull structure and simplified stiffened plate structure

1.2 抗冰结构方案

船舶原型结构上进行抗冰结构设计应当考虑3个主要约束条件:(1)应当保证新结构型式的应用不影响船舶在敞水区域波浪载荷环境下的结构性能,即应用对象船体总纵强度和受局部砰击载荷作用下的结构强度不小于原结构强度;(2)新结构型式的应用不会造成船体结构增重,从而带来建造成本增加;(3)新结构的应用不会引起船舶加工、建造难度的显著增加。

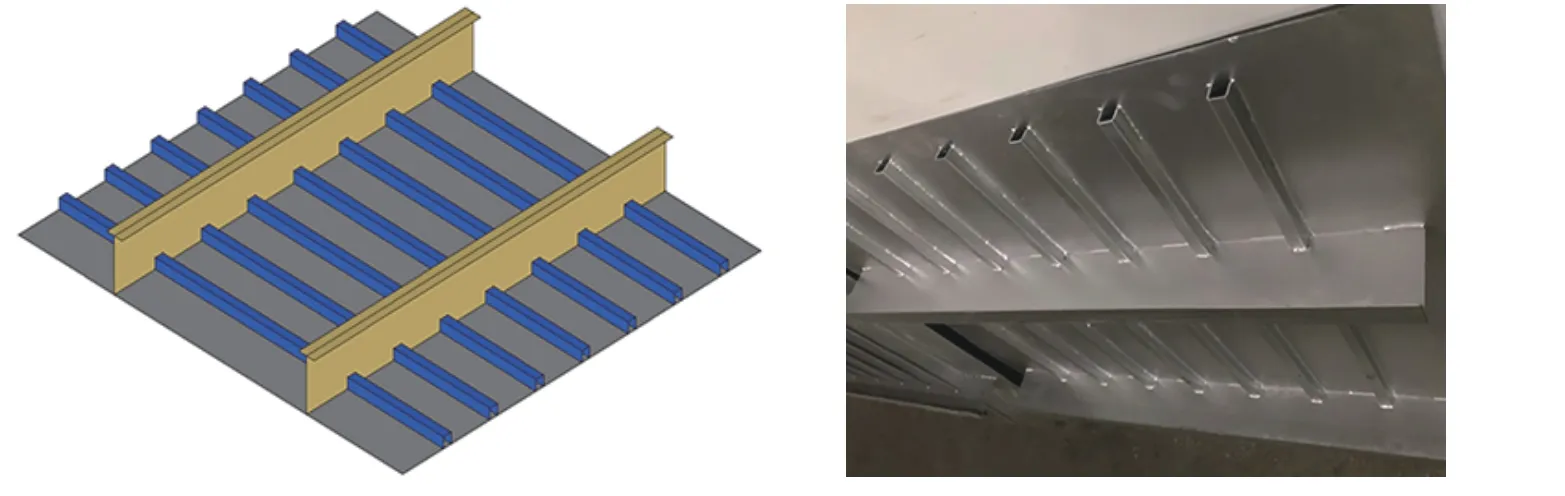

综合考虑上述约束条件及船舶与冰层碰撞载荷的作用特征,本文中主要对加筋板架结构的纵骨进行改进设计。目前,船舶结构中常用的纵骨类型主要有角钢、球扁钢和T型材,在对采用多种型式横截面纵骨板架结构抗冰效果的数值模拟结果对比的基础上,提出了一种新型方槽型截面纵骨,用以替代原结构中的角钢截面纵骨,两种纵骨横截面面积基本相等,既能保证新抗冰板架结构的重量与原结构相近,也能保证船体在承受波浪载荷下的船体板架及纵骨应力响应不小于原结构。图2为新型方槽型纵骨抗冰板架结构及纵骨横截面。

图2 方槽型纵骨抗冰板架结构和纵骨横剖面Fig.2 An anti-ice plate structure with square groove longitudinals and its transverse section

表1 原型纵骨与方槽型纵骨结构参数对比Table 1 Comparison of structural parameters between two kinds of longitudinals

2 实验装置和实验模型

2.1 实验装置

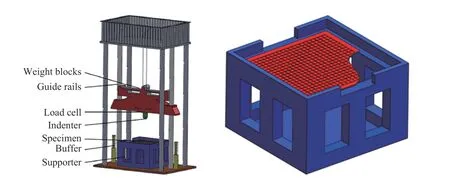

利用落锤冲击实验测试系统完成相关实验,如图3所示,其主要由电器操作系统、动力驱动系统、数据采集系统、主机框架、锤体结构、试件支座装置等组成。主体高6.3 m,锤头距支座的距离可在0~3.7 m 范围内调整,因此,该装置的最大撞击速度可达到8.5 m/s。锤体系统的最大质量为1 350 kg,包含12个12.5 kg 的配重块,可以用来调节落锤的撞击质量。试件支撑装置直接与地基连接并具备足够的刚度,实验板架四周焊接在支座内边缘上,以保证提供足够强的刚性约束,可有效降低分析时边界模拟的复杂性。

图3 实验装置和试件固定支座Fig.3 Experimental system and supporter for fixing specimens

利用上述实验装置开展冰体撞击船体板架结构动响应实验时,需将锤头用冰体代替,并且固定在锤体上,根据实验所需撞击速度,将锤体提升至指定高度,然后释放,自由下落撞击固定在支座上的板架结构。通过测量落锤的加速度变化,可推算撞击过程中的撞击力变化,采用激光位移跟踪器测量受撞板架的结构变形量。

2.2 实验模型

综合考虑实验装置支座的尺度、板架边界条件对结构变形的影响及抗冰效果验证需求等,实验加筋板架模型采用混合缩尺比(主尺度比例λ =1∶3,板厚比例 λ =1∶4)对原型板架和抗冰板架结构进行缩尺,并在边界上作适当延长,实验板架模型采用普通船用钢Q235制作,如图4~5所示,模型主尺度为长1 000 mm、宽(船体垂向)1 000 mm、纵骨间距120 mm。

图4 原型加筋板架Fig.4 A prototypestiffened plate

图5 抗冰加筋板架Fig.5 An anti-ice stiffened plate

冰体锤头实验模型利用专用模具并采用自来水冻结而成。如图6所示,锤头为锥形剖面,冰体锤头的质量为17.15 kg。实验前对冰体主要力学性能参数进行测量,用于数值模拟计算时使用。

图6 冰体锤头实验模型Fig.6 The experimental model of the ice hammer head

3 实验工况及结果分析

3.1 实验工况

采用两种撞击速度(冰体落体高度)开展原型结构板架和抗冰结构板架的实验:工况1的冰体落体高度为2.8 m,对应的撞击速度为7.41 m/s;工况2的冰体落体高度为3.2 m,对应的撞击速度为7.92 m/s。实验前,冰体锤头垂直于板架平面,且两者重心在同一垂线上,模型状态及冰体在板架模型上的撞击位置如图7所示。通过调整实验装置中卸力弹簧高度(见图3),可以防止实验过程中因冰体破碎而造成钢质锤体撞击到板架模型。

图7 实验前模型状态和板架受冰体撞击区域Fig.7 The model state beforeexperiment and theimpact zone on thestiffened plate

3.2 实验结果分析

图8为板架受撞过程中的冰体破碎现象,可以看出,随着冰体与板架的接触,冰体瞬间碎裂,并向四周崩射,受撞区板架产生了明显的凹陷。

图8 撞击过程中的冰体破碎过程Fig.8 Ice breaking in theprocessof impact

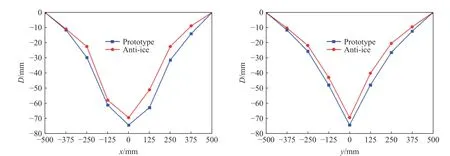

对实验后板架的外板垂向变形量进行测量,图9~10为工况1原型结构板架和抗冰结构板架的变形状态。由图可见,在冰体撞击下板架产生了塑性变形,受撞区外板产生凹陷,原型结构中间纵骨腹板发生失稳倾倒,基本丧失承载能力,而抗冰结构方槽型纵骨变形程度较轻,具有更优的抗冰效果。以外板水平面中心为坐标原点,以纵向(纵骨方向)为x轴、横向(垂直于纵骨方向)为y轴,建立坐标轴,图11为两种板架外板中间纵向和横向变形对比图,可以看出,外板中间纵向结构变形呈U 形,而横向结构变形呈V 形,这种变形特征与冰体的形状有关。从撞击造成的外板凹陷程度对比,原型和抗冰结构板架外板最大凹陷深度分别为74.4和69.5 mm,表明抗冰结构可以减小冰体撞击造成的船体壳板变形,具有一定的抗冰效果。工况2测得的原型和抗冰结构板架外板最大凹陷深度分别为80.4和77.0 mm,可以得到与工况1相同的结论。

图9 原型结构板架变形Fig.9 Structural deformation of the prototypestiffened plate

图11 外板凹陷变形量Fig. 11 Shell plate depression

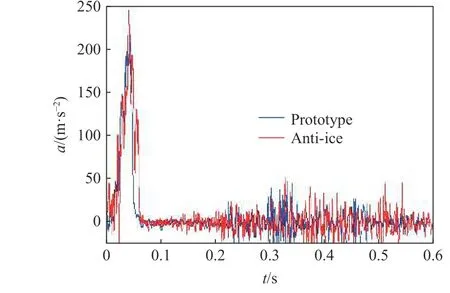

通过布置在锤体上的加速度传感器,测得工况1中撞击引起的锤体加速度变化如图12所示。可以看出,加速度呈明显的非线性特征,发生一次较大、明显的脉冲现象,加速度在上升过程中会出现多次小峰值卸载现象,这是由于冰体的破碎失效引起的。加速度响应主要集中在0~0.06 s,表明冰体撞击板架是一个瞬态动响应过程。在0.07 s后加速度出现了震荡现象,由实验录像发现,引起这种现象的主要原因是冰体破碎后锤体两端与卸力弹簧发生了接触,造成锤体垂向上的震荡,并非冰体撞击板架引起。根据公式F=ma可以计算板架受到的冰体撞击力,其中冰头和锤体的总质量m为1 367.15 kg。由于相同工况下撞击物的质量相同,因此,两种板架受到的撞击力的对比可直接通过锤体加速度进行对比。可以看出,采用方槽型纵骨抗冰结构板架受到的撞击力大于原型结构板架,表明该抗冰结构提高了受撞区板架的刚度。图13为两种工况下抗冰结构板架受撞引起的锤体加速度变化,可见撞击速度越高,撞击产生的加速度变化最大峰值越大,即撞击力越大。

图12 不同板架结构锤体的加速度曲线Fig.12 Acceleration curvesof hammers with different plates

图13 不同工况下锤体的加速度曲线Fig.13 Acceleration curves of hammers in different cases

4 实验与数值模拟结果对比

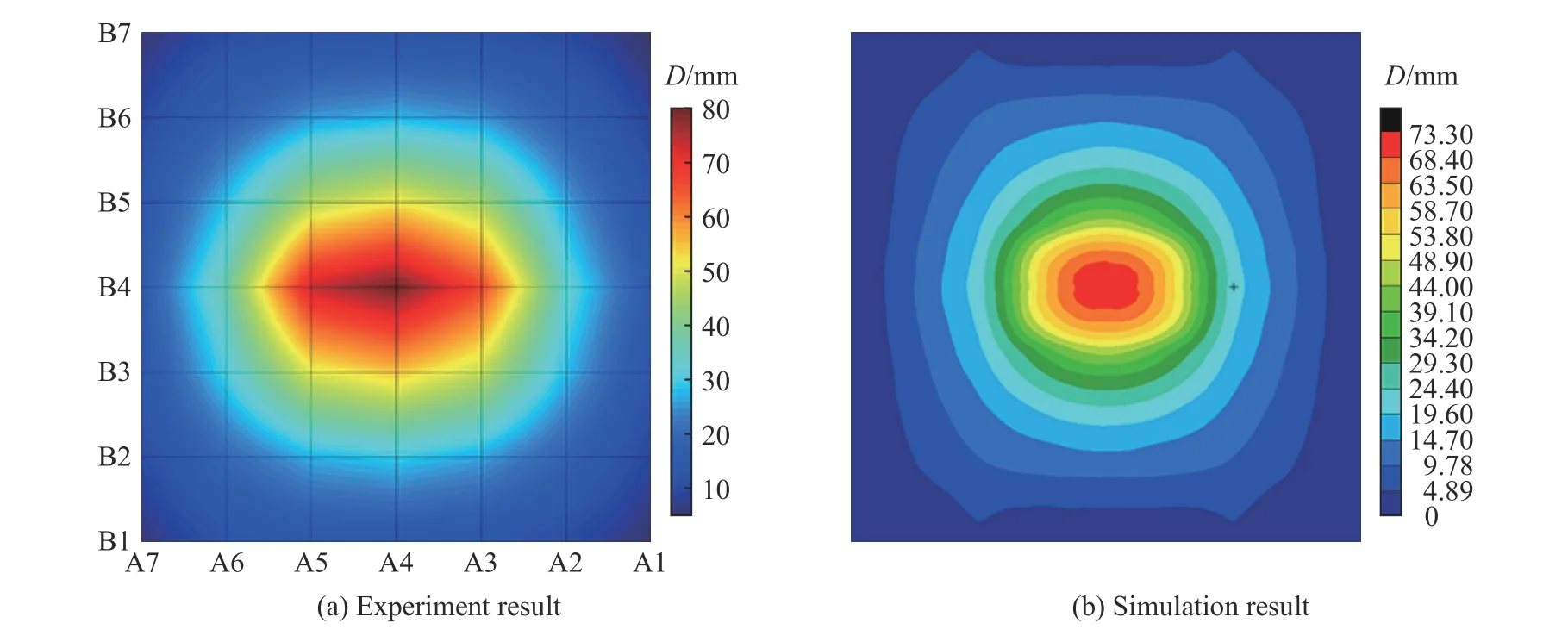

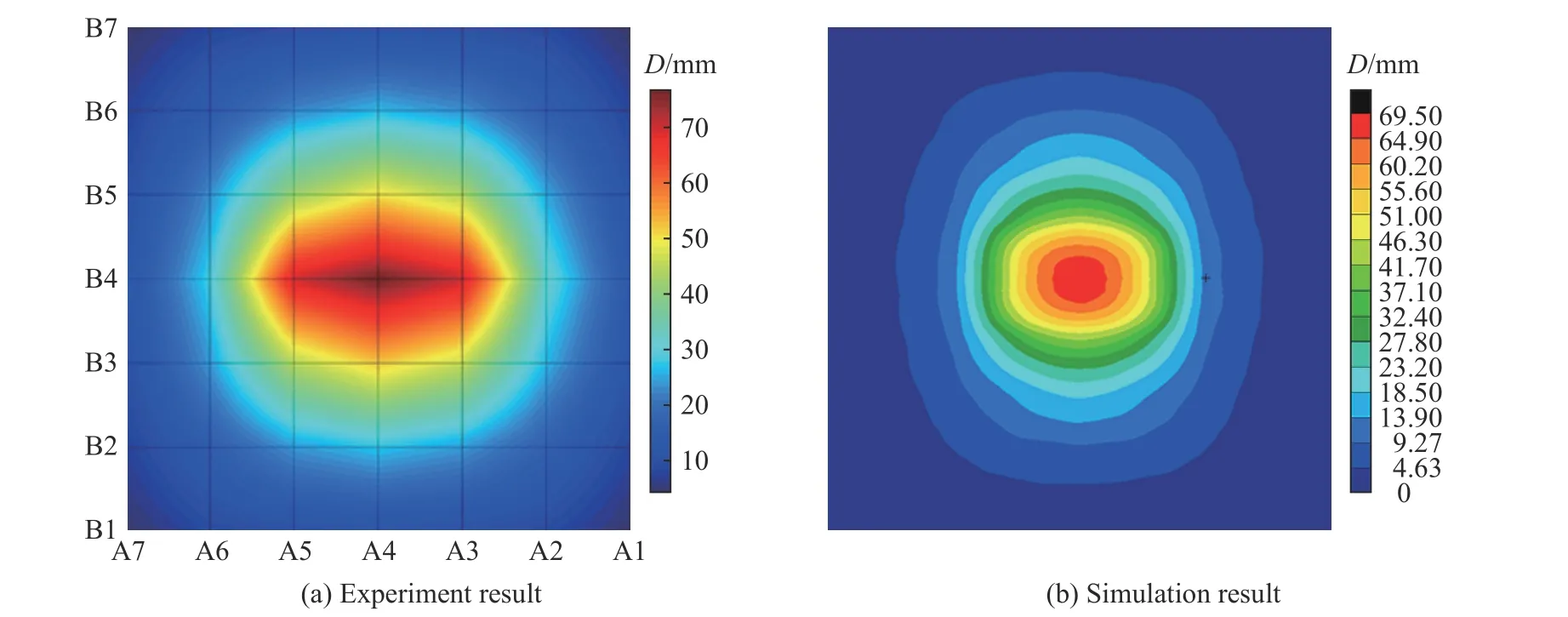

采用MSC.Dytran 程序,对撞击速度较高的实验工况2进行数值模拟。图14~15分别为原型结构板架和抗冰结构板架外板凹陷变形的实验结果和模拟结果对比,可以看出,两者的外板变形特征相似。原型结构板架外板最大凹陷深度的实验结果和模拟结果分别为80.4和73.3 mm,以实验结果为基准,数值模拟结果相差8.83%;抗冰结构板架外板最大凹陷深度的实验结果和模拟结果分别为77.0和69.5 mm,数值模拟结果相差9.74%。数值模拟结果同样表明,抗冰结构可以减小冰体撞击造成的船体壳板变形,具有抗冰效果。

图14 原型结构板架变形实验与模拟结果对比Fig.14 Comparison of prototype structural deformation between experiment and simulation results

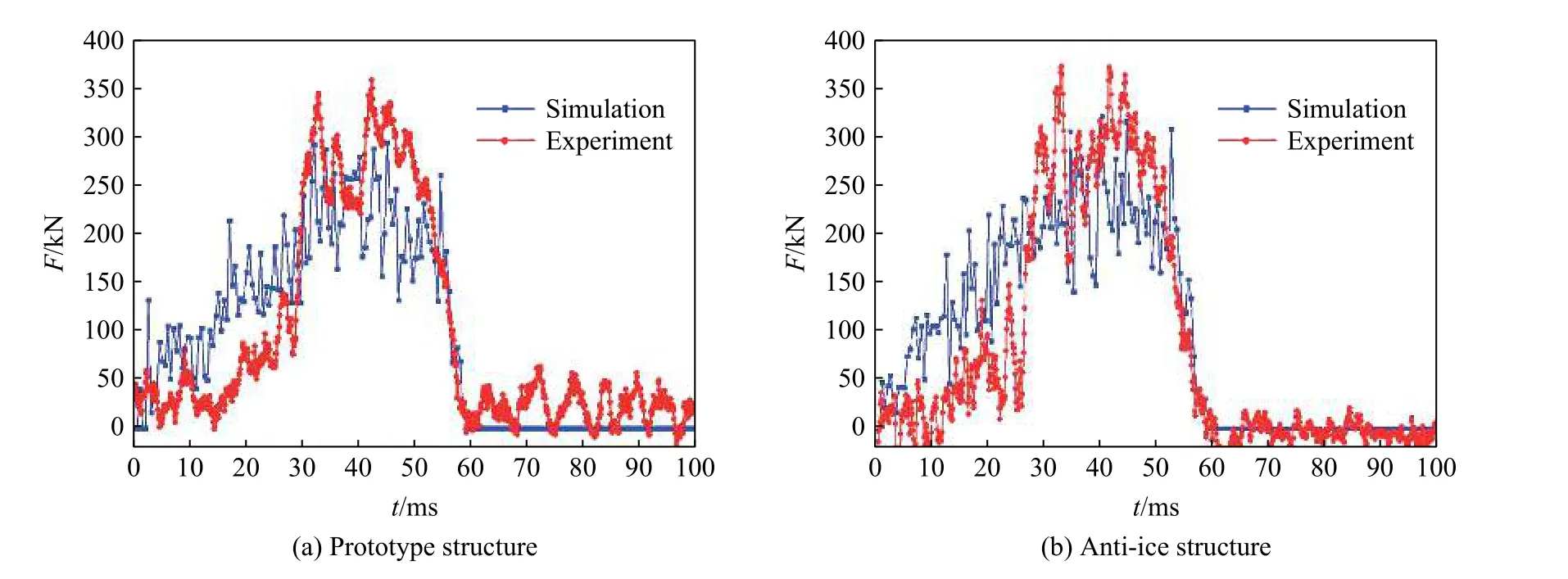

图16为冰体撞击两种板架产生撞击力的实验结果和模拟结果对比,可以看出,两种撞击力曲线变化特征相似,撞击持续时间约为0.06 s,撞击力曲线具有明显的非线性特征。冰体撞击板架过程中,撞击力整体呈现一次明显的大型脉冲,并伴随着多次因冰体破碎失效引起的撞击力峰值卸载。冰体撞击原型结构板架的撞击力最大值实验结果为359.6 kN,模拟结果为295.1 kN,以实验结果为基准,模拟结果相差17.94%;冰体撞击抗冰结构板架的撞击力最大值实验结果为373.4 kN,模拟结果为321.7 kN,模拟结果相差13.85%。对比两种结构的撞击力响应特征,数值模拟可以得到与实验相类似的结论。

图15 抗冰结构板架变形实验与模拟结果对比Fig.15 Comparison of anti-ice structural deformation between experiment and simulation results

图16 撞击力的实验和模拟结果对比Fig.16 Comparison of impact forces between experiment and simulation results

模拟结果与实验结果存在偏差,产生这种现象的原因很多,如数值模型无法真实模拟实际板架结构的初始变形和缺陷等、冰体材料力学特性的复杂性和不稳定性,还有本文中撞击类动态实验本身也存在诸多不确定性因素。但是,上述实验和模拟结果表明,数值模拟方法可以模拟船-冰碰撞过程中结构动响应的主要特征,因此可在工程实际中应用。

5 结 论

针对船-冰碰撞引起的船体结构损伤问题,提出了一种方槽型纵骨抗冰板架结构,通过冰体落体撞击板架实验,验证了该结构的抗冰效果,并与数值模拟结果进行了对比分析,得到以下结论。

(1)采用新型方槽型纵骨替换船体原传统纵骨,能提高船体板架抵抗冰体碰撞的能力,该抗冰结构基本不会造成船体重量增加,也不会影响船体其他结构性能。

(2)船-冰碰撞属于动态过程,因冰体的脆断特性,撞击力作用时间较短且撞击力非线性特征非常明显。冰体撞击速度越大,船体板架产生的撞击力也越大,相同冰体撞击工况下抗冰结构板架受到的撞击力略大于原型结构板架,表明方槽型纵骨提高了船体局部板架的刚度。

(3)船体板架在冰体撞击下会产生结构变形,受撞区外板会产生凹陷,撞击速度越高,凹陷程度越严重。冰体撞击实验中,受撞区原型结构板架的纵骨腹板发生失稳倾倒,基本丧失承载能力,而抗冰结构方槽型纵骨变形程度较轻,仍具承载能力,表明抗冰效果明显。相同冰体撞击工况下,抗冰结构外板凹陷程度小于原型结构,可对船体内部构件或设备起到防护作用。