基板颗粒快速检测技术的研究

蓝 科,刘 逍,李润芝

(上海微电子装备(集团)股份有限公司,上海 201203)

在光刻研究领域,灰尘颗粒、环境振动等微观干扰均能形成严重的工作串扰,造成整个光刻产品的不理想或严重缺陷。硅基晶片在刻蚀过程中,曝光镜头将光刻掩模板上的图案投影于晶片表面的光刻胶之上,然后经过显影、刻蚀等步骤获得期望的微观结构。在此过程中,倘若掩模板或晶片表面存在一定数量的杂质颗粒,那么将会严重影响光刻机的刻蚀效果,导致产出无效的光刻产品。因此,一般要求光刻机在高洁净的工作环境中工作,与此同时,对掩模板和晶片表面的杂质颗粒分布情况进行严格把控,避免因无效刻蚀而造成损失。

基板颗粒检测技术广泛应用于平板玻璃、显示屏等各种标准表面的颗粒检测[1-2],在工业应用过程中,微米级别颗粒(灰尘颗粒、杂质等,一般检测尺寸需求为几十到几百微米)的控制极为重要。德国申克博士有限公司出售的颗粒检测产品具有良好的检测效果,结合多检测通道实现高精度检测,检测宽度范围大于500mm,精度小于10μm。而在国内,少有相关大板面颗粒检测技术及产品的报道。

本文所述的大掩模板颗粒检测平台基于常用的暗场检测技术,结合设计的激光整形光路,实现大板面颗粒检测技术。采用微透镜阵列的线阵相机代替多个大视场成像镜头与高精度相机的组合,并以整形激光代替大功率的LED照明光源,能够极大降低设计成本,并实现良好的检出效果。本文对颗粒检测技术的原理、方案、标定方法、检测精度及误差等进行了分析与总结。

1 测量原理

米氏散射理论[3-4]详细地给出了颗粒对照明光的散射作用,并由照明光的光强计算出不同散射方向及空间角的散射能量分布。其中,固定空间角内散射的能量与入射光的波长及颗粒尺寸密切相关,在理想的球型颗粒散射情况下,颗粒散射能量随颗粒直径增大整体呈现增大的变化趋势。

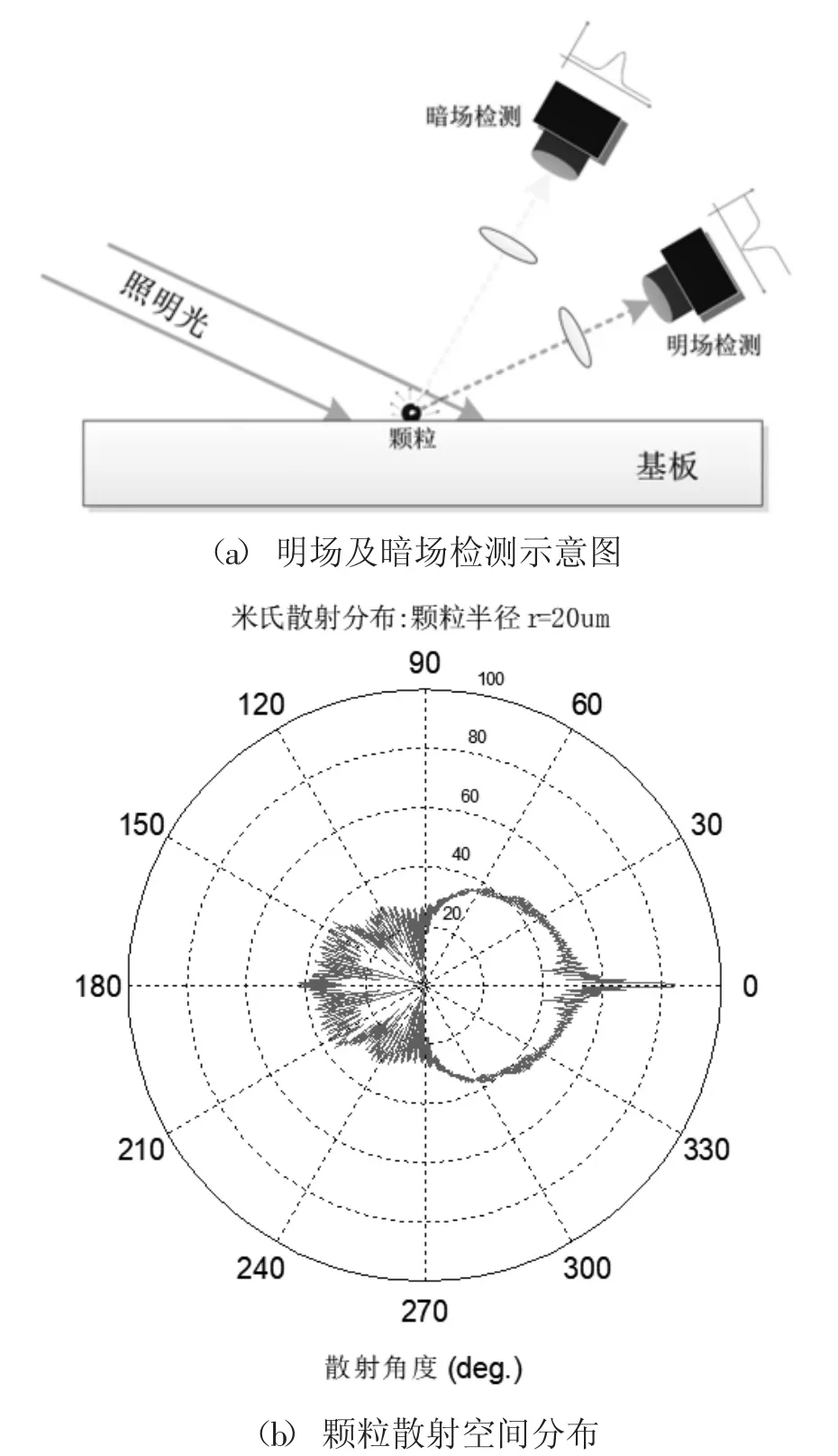

一般颗粒检测技术根据检测方式不同分为明场检测与暗场检测[5-6],图1(a)所示为明场检测与暗场检测的示意图。图1(b)所示为颗粒在自由空间的散射能量分布,其散射分布具有明显的各向异性,其中与入射光夹角较小的散射方向有着非常强的散射能量,并且随着散射角度的变化存在一定数量的散射峰值。准确地获取不同颗粒在固定空间角的散射信息,并进行统计标定,那么根据所收集的能量值即可在一定精度下反映颗粒的尺寸。此方案采用散射能量来进行颗粒尺寸标定,而非通过常规的物象倍率关系判断,因此需要避开照明光线的反射光,由暗场检测方式捕获颗粒的散射能量。

图1 颗粒散射示意图

2 检测方案及装置

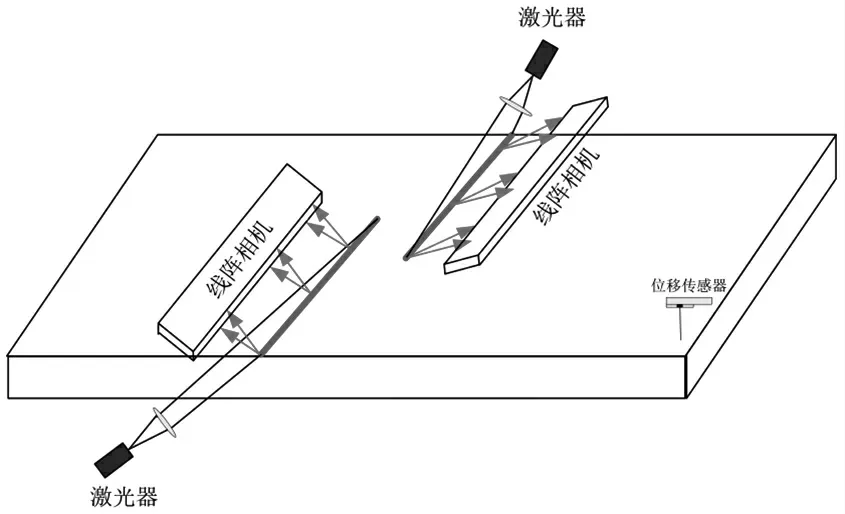

线型激光测量方案可用于大面积掩模板的双面颗粒检测,采用线型激光进行照明,线阵相机在侧向接收待测面的侧向散射光信息,以暗场检测方式实现颗粒检出。该检测系统主要由照明模块、成像模块、焦面控制模块、颗粒识别及标定模块、运动控制模块组成,图2为该系统的工作原理简图。

图2 线型激光颗粒检测系统结构图

为形成视场足够长均匀照明光斑的照明模块功能,主要由可见光激光器及整形光路组成,激光器激发的准平行高斯光束经Powell棱镜形成均匀性良好的线型光斑,再由扩束及准直光路进行调整,最后以85°入射角掠入射至被测掩模板表面,形成单照明视场大于350mm×3mm、均匀性优于85%的线型照明视场。并由两侧两个照明光路进行视场拼接,实现检测范围宽度大于700mm的检出效果。

成像模块主要由线阵相机组成,其置于照明视场的侧向,避开照明反射光对测量结果的影响,并以相对被测表面法线50°夹角进行成像。线阵相机以微透镜阵列收集待测面散射光,本身具有非常小的成像数值孔径(NA=0.0025),可以防止环境杂散光及非检测区域散射光对微弱颗粒散射光的影响。

焦面控制模块及运动控制模块是系统保证测量稳定性和可靠性的关键部分,焦面控制主要由位移传感器实现,保证线阵相机视场始终处于照明视场范围,避免因待测表面的离焦效应导致漏检的现象。运动控制模块是实现一维稳定扫描的运动装置,运动速度与相机扫描速度保持相对稳定与一致,避免产生拖影,从而影响成像质量。

基板颗粒测量的主要流程包括:掩模板/基板传输、焦面调整、照明及成像系统的开启与关闭、图像数据处理(颗粒识别及颗粒数量及尺寸统计)、结果反馈等。其中,为提高检测系统的速度及可靠性,采用了几种关键技术:线光斑以大角度掠入射照明,并采用两侧分布的测量光路进行视场拼接,实现超大视场检测;可采用掩模板上下表面同时布置检测装置,实现上下表面同时测量;采用实时调焦或整场调焦适应不同的表面倾斜及起伏要求;照明成像系统采用标记位开启功能,避免无检测时,激光器及相机的工作损耗;图像数据处理与检测成像同时进行,缩短整个检测流程的时间损耗,提高检测效率;同时统计检测到的颗粒数目及尺寸,综合考虑判断表面颗粒是否在可接受范围。

此方案采用相干性良好的激光作为照明光源,光线可控性良好,照明功率密度相对较高,可以提高颗粒的散射能量,防止因颗粒散射效率太低导致无法被线阵相机灵敏检测。

3 结果分析

3.1 颗粒尺寸标定

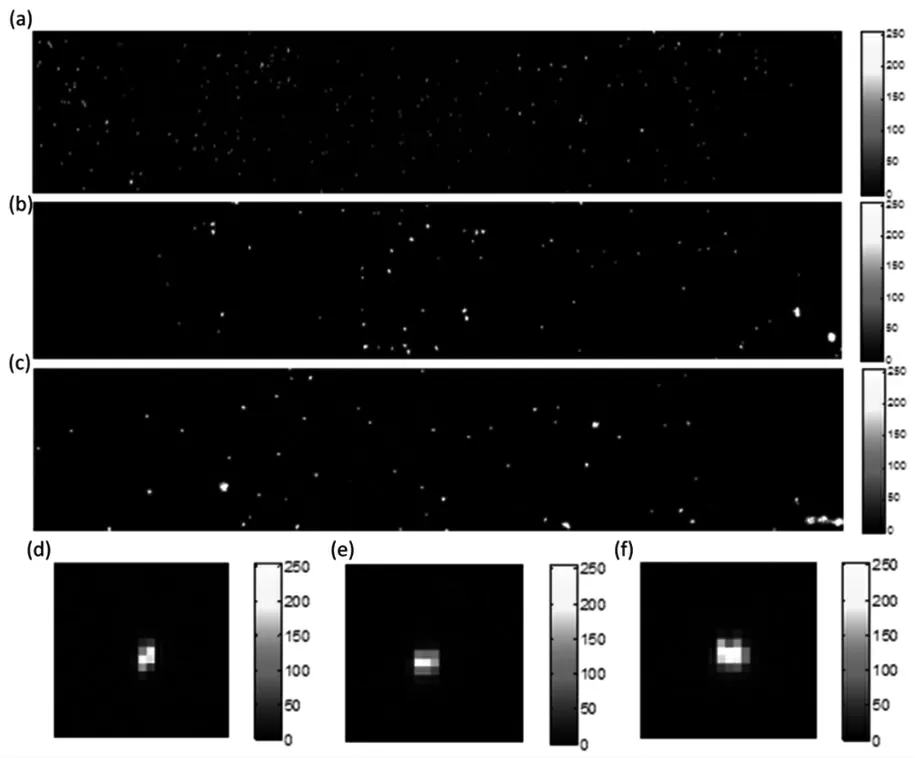

基板颗粒度检测系统一般仅统计大于特定尺寸的颗粒,或对不同尺寸范围的颗粒数目进行统计,一般检测需求为几十微米到几百微米。基板颗粒度检测直接得到的数据为暗场散射成像图,在颗粒尺寸与线阵相机的像素尺寸较为接近时,直接成像方式难以获取准确的颗粒尺寸信息,如图3所示。

图3 不同直径标准颗粒局部区域检测成像(a)40μm、(b)60μm、(c)80μm及单个颗粒的灰度分布图(d)40μm、(e)60μm、(f)80μm

暗场检测主要以散射光能量作为颗粒标定的依据,即相机捕获的单颗粒图像的灰度和(DN,Digital Number)反映即为颗粒散射能量,当颗粒尺寸大于相机像素尺寸时,由边界提取算法提取单颗粒像素分布,并统计该边界范围内所有像素灰度的和值;当颗粒尺寸小于像素尺寸时,颗粒成像具有一定弥散效应,一般我们统计3×3像素范围内的灰度和值作为统计参考。不同直径颗粒的灰度和可以由标准直径颗粒或特定标定板的测量结果进行统计标定,并由多个已知尺寸统计值拟合获得不同直径颗粒灰度和的标准参考。

图3为定制颗粒直径已知标准40μm、60μm、80μm直径的颗粒线阵CCD拍图,相机的像素分辨率为41.65μm,有效成像视场为385mm。图3(a)、(b)、(c)所示为截取像素尺寸80mm×8mm范围的颗粒成像效果,由于大视场相机像素分辨率的限制,无法通过成像方式直接辨别颗粒直径较小的颗粒。图3(d)、(e)、(f)分别为截取图3(a)、(b)、(c)中典型颗粒的局部图片,可以发现颗粒的实际成像尺寸大于3×3的像素范围,即实际成像直径大于120μm,颗粒本身的暗场成像具有一定的弥散效应。

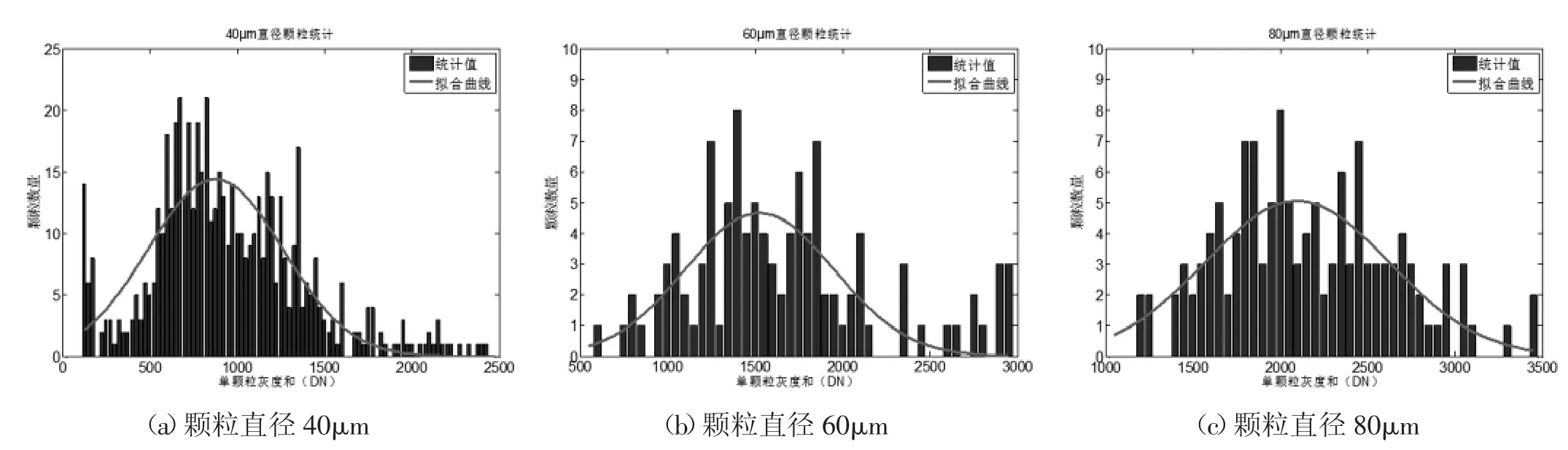

根据标准尺寸颗粒的成像结果,将颗粒的灰度和进行统计,并对统计值进行正态分布拟合,以其正态分布的中心作为颗粒的典型参照。图4为颗粒直径已知为(a)40μm、(b)60μm、(c)80μm统计与拟合的结果,其颗粒的灰度和分布中心分别为876DN、1526DN、2097DN。此分布中心将作为实际测量的参考值,将几个标准颗粒散射直径与灰度和进行二次插值拟合,最终得到颗粒尺寸与像素灰度和之间的函数关系式。

图4 颗粒灰度统计图

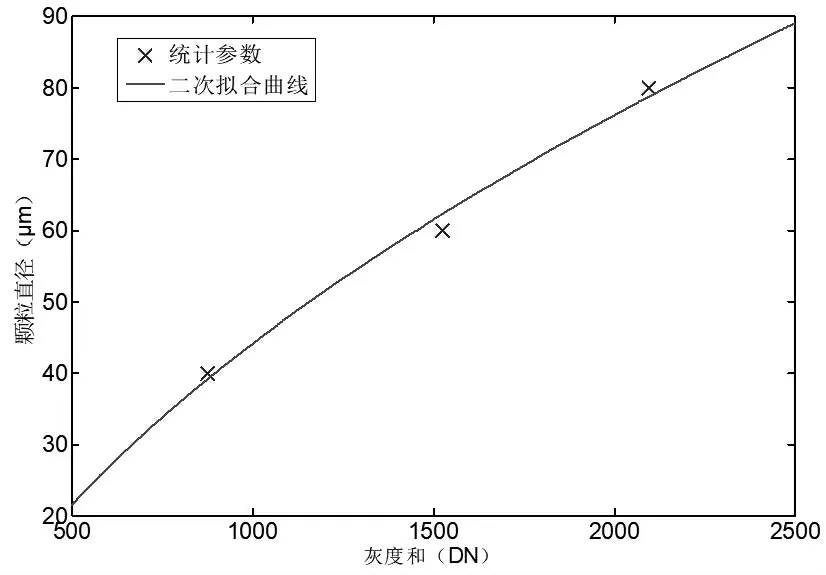

由米氏散射理论可以得出,当颗粒尺寸在一定范围内变化时,颗粒散射能量与散射截面的大小接近线性关系,即相机成像的灰度和与散射颗粒直径的平方接近线型关系。我们将之前得到的灰度和与颗粒直径进行二次关系拟合,得到图5所示曲线,为颗粒直径,ETotal为单颗粒灰度和,20μm≤D≤90μm)。根据此拟合关系式即可在一定误差范围内,由相机得到的灰度和计算出实际颗粒的大小。

图5 单颗粒灰度和与颗粒直径的关系

3.2 检测精度

颗粒检测系统主要检测指标一般包括特定尺寸范围内的颗粒数目及大于规定颗粒尺寸的颗粒数目,这些要求对系统的最小检测精度及颗粒检测的尺寸灵敏度有着一定的要求。根据理论计算与实验经验,最小检测精度与照明视场的能量密度和相机的成像数值孔径(NA)、光谱响应、扫描速度等密切相关。

照明视场的能量密度由光源的出射功率与照明光斑的面积决定,在系统设计流程中,需要结合相机的光谱响应及成像NA对散射能量进行预算,保证最小检测精度颗粒的散射能量在相机响应范围之内。

相机扫描速度同样是限制相机接收能量的一个重要指标,扫描速度越快,成像积分时间越小,相机实际接收的能量越少,最小检测精度随之变差。

在上述大掩模颗粒度检测系统中,由测量统计结果显示,颗粒尺寸20μm时,颗粒灰度和接近500DN,明显高于相机的灵敏检测范围,即最小检测精度小于20μm。在更小的检测精度范围内,需要根据实际的需求对更小尺寸范围颗粒进行标定,保证标定结果的准确性。

3.3 误差分析

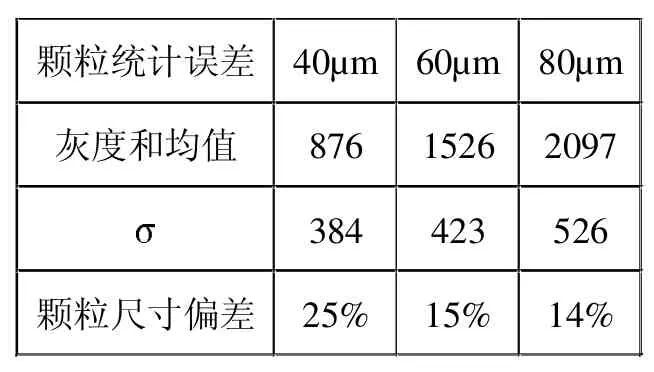

实际的测量及标定流程均基于一定的统计学规律进行计算,此外系统设计本身仍然存在照明不均匀性、相机响应不均匀性、各类振动及干扰等影响,因此颗粒尺寸标定会存在一定的误差。标定误差的主要来源包括:不规则颗粒的各向散射差异,不同形状的颗粒在特定空间角散射效率对照明方向具有敏感的响应;标准颗粒本身的尺寸精度误差;光源、相机、机械及运动模块的偏差带来的影响。表1以正态分布统计的σ值为偏差标准来评判颗粒的灰度和波动,并以灰度和均值作为基准,计算颗粒尺寸误差(灰度和与颗粒散射截面大小接近线型关系)。

表1 颗粒灰度和统计偏差量

正态分布的σ值越大,则表示颗粒检测的尺寸准确性越低,越容易造成颗粒测量尺寸的误差,表1所示为计算得到的统计误差结果,实际颗粒尺寸偏差的标准值随颗粒直径减小而增大,40μm颗粒尺寸标准偏差为25%,80μm颗粒尺寸的标准偏差为14%。此类误差可通过提高方案设计照明光强分布的均匀性,照明方向的多向性来减弱此类影响,难以通过标定的方法进行校正。统计参数二次拟合的准确性将反映测量结果的可靠性,以拟合曲线与统计参数间的均方根来判断拟合的效果,结果表明颗粒拟合误差的均方根为2.75μm,拟合误差小于7%。

4 结论

采用线型光斑结合线阵相机的方案能够实现大面积基板表面颗粒的快速检测,利用暗场检测手段可实现突破相机像素分辨的颗粒直径检测。上述的大掩模颗粒度检测系统采用多视场结合的形式,实现大掩模基板的快速检测,对板面尺寸为750mm×1050mm的掩模板,双面颗粒测量及检出总时间小于3分钟,能够实现直径大于40μm颗粒的快速检测。以统计学规律实现颗粒尺寸的高精度标定,实现颗粒数量与颗粒尺寸的双重鉴定检测标准。