基于参数曲面的增材制造保形晶格结构生成方法

肖文磊,林载盛,熊唱日,王世平,魏 巍,赵 罡

基于参数曲面的增材制造保形晶格结构生成方法

肖文磊,林载盛,熊唱日,王世平,魏 巍,赵 罡

(北京航空航天大学机械工程及自动化学院,北京 100191)

晶格结构因其具备特殊的机械性能,已成为增材制造复杂结构设计和制造的重要研究领域之一。针对传统的模型晶格结构生成方法需要通过对参数化建模的晶格结构网格进行裁剪或对其网格进行保形变形实现,且生成效率较低的问题,提出一种基于参数曲面的增材制造保形晶格结构生成方法,实现晶格结构对曲面空间的适应和高效生成。首先,基于一种矩阵方法完成晶格结构骨架的表达和构造。其次,利用点与曲面、曲线与曲面、曲面与曲面所形成的3种封闭空间,对晶格结构骨架进行保形变形,使晶格结构适应曲面空间。最后,采用基于晶格结构骨架的网格生成和拼接方法,生成保形晶格结构的网格模型。通过组件应用架构(CAA)二次开发方法提取计算机辅助三维交互应用软件(CATIA)模型的参数曲面,实现保形晶格结构模型的高效生成,并表现出良好的曲面空间适应性,证明该方法具有一定工程价值。

增材制造;晶格结构;参数曲面;保形变形;组件应用架构

增材制造是一种利用材料逐层堆积形成零件的制造技术,比起传统的制造方法,其所生成的零件可以拥有更复杂的几何结构、更优秀的力学性能以及更高的材料利用率,在复杂零件制造领域应用前景巨大。由于增材制造的制造方式是通过逐层打印的方式形成零件,所以该技术对零件的几何结构几乎没有限制,只要存在零件CAD模型就能打印制造,这为具有镂空结构、复杂曲面等特殊结构的特种零件制造提供了基础。增材制造对比传统制造的一大优势在于零件的轻量化,通过晶格结构、镂空结构、拓扑优化等设计技术,使零件材料分布在需要的区域,提高零件的强度重量比,在航空航天和汽车工业有重要应用。但是,对比快速发展的增材制造工艺和材料技术,轻量化零件设计的研究进展相对较少[1]。

目前,增材制造零件轻量化设计的主要方法有晶格结构设计和拓扑优化2种,同时也是增材制造的前沿热点研究方向。WEEGER等[2]提出一种数字设计结合非线性仿真的软体晶格结构设计方法,实现对弯曲杆晶格结构件的设计和仿真。DAYNES等[3]提出一种晶格结构优化设计方法,利用拓扑优化获得的主应变场调整晶格桁架的尺寸形状,大大提高晶格结构的强度和刚度。GOEL和ANAND[4]基于B样条曲面的功能渐变晶格结构设计方法,实现渐变晶格单元间的光滑对接,并结合SIMP拓扑优化方法构建出高刚度的功能渐变晶格结构。DUMAS等[5]采用不同孔隙率渐变晶格结构进行骨骼置换的新颖方法,利用MATLAB程序生成晶格结构模型STL文件并通过有限元分析和拉伸试验预测和验证了该结构应用于骨骼置换的可行性。除此之外,越来越多不同材料、尺寸和结构的晶格结构被应用于声学、介电、机械、生物医学和航空航天方面的研究[6-11]。

基于晶格结构的增材制造零件轻量化的核心思想是利用晶格结构填充零件内部,提高零件强度重量比、节省材料以及赋予零件特殊的机械性能。传统的晶格结构由晶格单元在正交笛卡尔坐标系的3个方向堆叠形成。计算机构造晶格结构模型有2种方法[12]:①采用参数化建模的方法,先构建晶格单元的实体模型,并基于实体模型生成晶格单元的网格模型,然后通过布尔运算求并集的方法实现参数晶格单元的堆叠,形成晶格结构的实体模型,最后对其进行表面网格剖分,用于后续的打印制造。该生成方法是基于参数化建模,优点是可以构造比较复杂的晶格单元,方便进行局部构型修改。缺点是当晶格单元数目庞大时,晶格结构实体的生成速度十分缓慢,很难对参数化模型进行变形处理;②通过参数驱动直接构造晶格结构的网格模型,不需要进行参数化建模以及布尔运算,构造速度快。

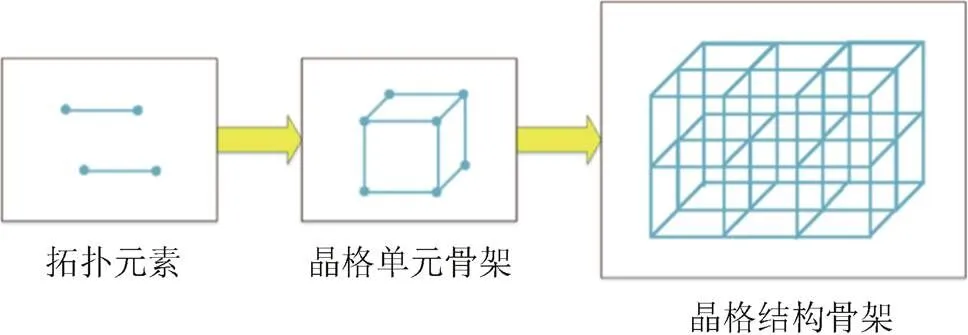

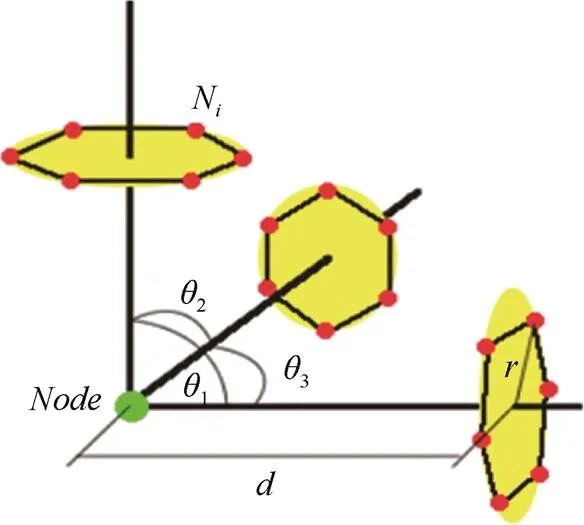

直接构建晶格结构网格模型的方法需要构造晶格的拓扑结构。其是晶格结构的骨架模型,所需要的拓扑元素包括节点和边,由节点和边形成晶格单元骨架模型,再通过其拼接形成整体晶格结构的骨架,可称为晶格框架模型(frame),框架模型形成过程如图1所示。在晶格单元骨架的拼接过程中会出现节点和边元素的重合问题,而后续生成网格实体需要根据这些拓扑元素生成对应网格进行拼接,重复的节点和边会生成重复的实体网格,影响后续打印制造。为了防止生成重叠的网格,需要去除重复的拓扑元素,即保证在同一空间位置内存在唯一的拓扑元素。

图1 晶格拓扑结构生成过程

构造模型晶格结构的方法有裁剪方法和保形方法。裁剪方法是在已经预先设计晶格结构的基础上,通过模型边界对预设晶格结构进行裁剪,构建模型晶格结构,如图2(b)所示。采用裁剪方法构造的模型晶格结构相对于预设晶格结构,由于裁剪的原因会导致部分晶格单元不完整,丢失拓扑结构的情况。除此之外,裁剪生成的零件内部晶格结构不能很好地适应零件表面的曲面特征,可能对零件机械性能产生影响。保形方法是基于模型表面形状对晶格结构进行保形变形,使其适应零件区域,如图2(c)所示。传统的保形晶格结构生成方法[13]需要基于参数化建模的晶格结构生成其表面网格,然后对网格进行保形变形,生成保形晶格结构。由于涉及网格剖分和网格布尔运算,传统的保形晶格结构生成效率比较低。

图2 晶格结构二维示意图((a)预设晶格结构;(b)裁剪晶格结构;(c)保形晶格结构)

本文提出一种基于参数曲面的增材制造保形晶格结构生成方法,即基于矩阵和参数曲面构造晶格拓扑结构,并快速生成网格模型。该方法生成的晶格结构无需裁剪即可适应曲面空间,对比传统的保形晶格生成方法也更加高效。本文最后通过CATIA二次开发的方法,采用该参数曲面生成模型的保形晶格结构,模型表现出良好的空间适应性。

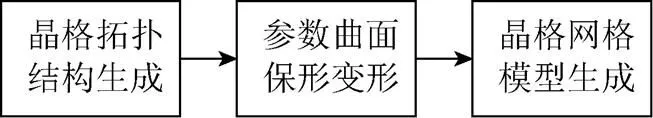

1 基于参数曲面的保形晶格结构生成方法

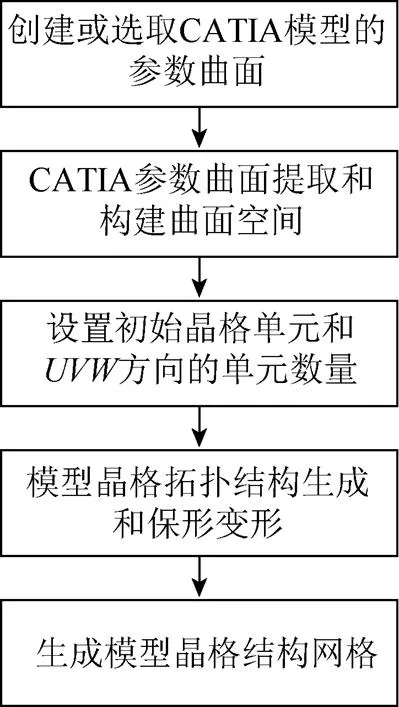

基于参数曲面的保形晶格结构生成方法如图3所示。首先基于一种矩阵方法构建晶格拓扑结构,实现晶格结构骨架的高效生成。然后在曲面与点、曲面与曲线、曲面与曲面形成的3种曲面封闭空间,基于参数曲面对晶格拓扑结构进行保形变形。最后基于网格拼接的方法,利用保形变形后的拓扑骨架模型生成晶格结构的网格模型。

图3 基于参数曲面的保形晶格结构生成方法

1.1 晶格拓扑结构生成

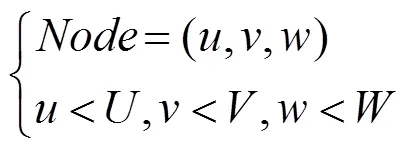

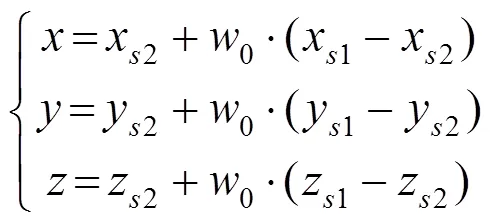

其中,,,为自然数,表示晶格单元的节点拓扑位置坐标值。

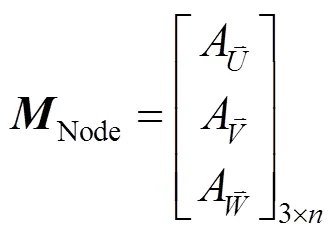

假设某晶格单元拥有个节点,定义晶格单元节点的拓扑坐标矩阵为

图4为晶格单元的节点拓扑坐标矩阵案例,,,对应的最大节点数量均为3,所有节点的 拓扑位置坐标均由拓扑坐标矩阵MNode的列向量表出。

最后定义拓扑坐标与几何坐标的映射矩阵为

完成晶格单元节点定义后,通过将晶格单元的拓扑构造成无向图=<,>,其中= {Node|=1,2,∙∙∙,}表示节点,={|=1,2, ∙∙∙,}表示边,=(Node,Node),即可完成晶格单元结构的表示。通过矩阵运算快速拼接各晶格单元,形成晶格结构骨架模型,以完成晶格拓扑结构生成和重复拓扑元素的剔除。

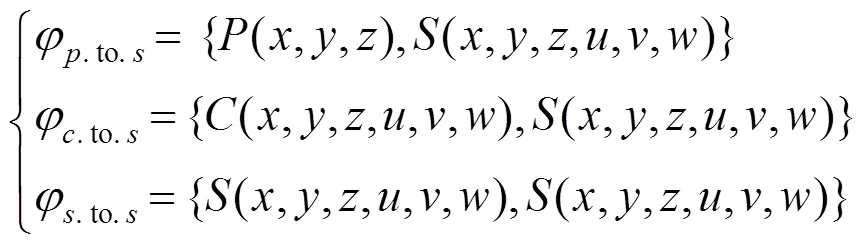

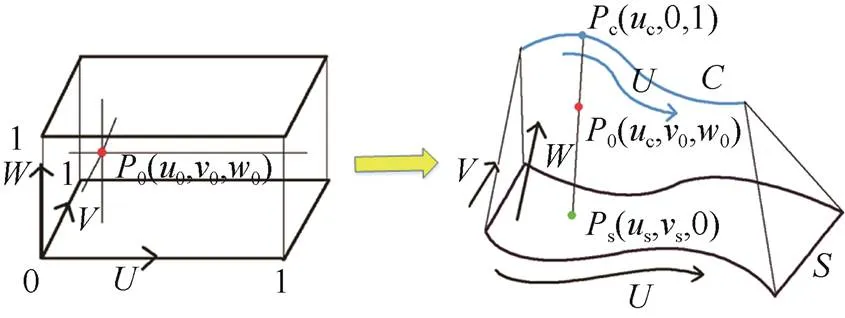

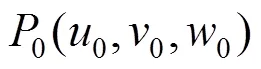

1.2 参数曲面保形变形

生成晶格结构骨架模型后,可根据参数曲面形状进行保形变形,使适应点与曲面、曲线与曲面、曲面与曲面所形成3种曲面空间。

首先定义3种封闭曲面空间为

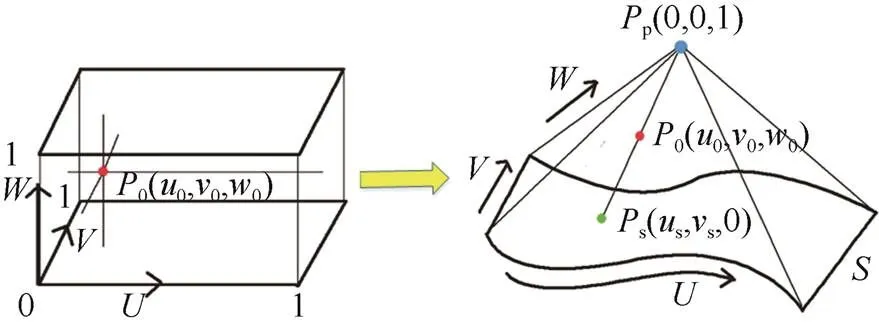

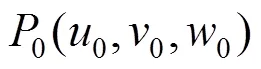

1.2.1 点与曲面空间保形变形

图5 点与曲面封闭空间映射方法

1.2.2 曲线与曲面空间保形变形

图6 曲线与曲面封闭空间映射方法

要想更好的推广基层林业技术,需要在前期的专业技术研究中、后期的推广工作以及相应的保障体系中都需要相应的资金投入。一方面,进行专业技术研究需要很长的时间,也没有很快的进展,在这么长的实践内需要大量的资金支持,但是我对基层林业种植行业并不是很重视,投入的资金也非常的有限,因此专业技术人员的研究成果得不到支持,其成果也不能按照想要的方向进行发展。另一方面,虽然有很多后期的推广人员,其推广能力非常强,但是缺乏足够的资金支持,没有办法对推广人员进行专业知识方面的培训,因此,在基层林业技术推广过程中,一旦遇到问题将不能及时的解决。

1.2.3 曲面与曲面空间保形变形

图7 曲线与曲面封闭空间映射方法

1.2.4 晶格结构骨架保形变形

根据上述3种方法对晶格结构骨架进行保形变形处理。未处理的骨架由拓扑节点和正交的拓扑边组成,通过骨架节点的保形变形可得到节点保形的骨架,如图8(a)所示。通过对骨架节点和边同时进行保形变形可得到边保形的晶格结构骨架,边的保形变形方法是通过在每条拓扑边上插入等数量、等距的插值点,对原有节点和新插入点进行保形变形,得到边保形的骨架,如图8(b)所示。

图8 保形晶格结构骨架((a)节点保形骨架;(b)边保形骨架)

1.3 晶格网格实体生成

在晶格结构骨架模型的基础上,生成拓扑节点和拓扑边的包围网格,通过网格拼接的方法形成晶格结构实体模型。增材制造常用的网格模型为三角网格模型,所以需要基于三角网格进行网格的生成和拼接。本文采用一种基于晶格结构骨架拓扑点、拓扑边的网格生成和拼接方法,生成骨架节点的凸包网格结构和骨架边的多边形网格结构,然后通过凸包网格和多边形网格的拼接生成晶格结构的三角网格模型。

图9 边包围网格构造方法((a)无插入节点边;(b)有插入节点边)

图10 节点凸包网格构造方法

2 基于CAA的曲面提取与保形晶格结构生成

2.1 基于CAA的参数曲面提取

CATIA CAA的几何建模器(CATIA geometry modeler,CGM)提供了一系列高效完善的曲面建模与操作接口与功能,可以便利地用于二次开发,满足参数曲面设计与分析需求。在CGM中,曲面由参数,各自的标量函数,和定义,是一种在2至3空间的函数(图11)。其标量函数代表了曲面上每一点与笛卡尔坐标系间的映射关系,曲面对象必须为2连续。

图11 CGM中曲面参数定义

基于CGM的参数曲面定义,CATIA的曲面提取过程分为以下步骤:

(1) 在CATIA模型空间中选取或创建一张扫掠曲面;

(2) 运用CGM三角细分算法将参数曲面进行离散处理,如图12所示。其中Sag为细分线段距离曲面的最大距离,Step为曲面细分步长,Angle为细分角度。通常情况下,Step和Angle都取默认值(Step设为无限长,Angle设为90°),并通过调整sag值得到离散度适合于生成保形晶格结构的三角细分曲面网格。并用迭代器(iterator)得到该曲面的离散数据点(即三角形各顶点);

图12 CGM曲面细分方法

(3) 利用CATSurface::GetParam接口提取曲面离散点的,参数值,作为后续生成晶格结构骨架的拓扑参数结点。

2.2 基于参数曲面的保形晶格结构生成

基于CATIA的参数曲面提取方法,本文的模型保形晶格结构生成流程如图13所示,分为以下步骤:

图13 模型保形晶格结构生成流程

(1) 在CATIA模型空间内创建或选取模型的参数曲面。

(4) 根据矩阵方法构建晶格拓扑结构,然后基于参数曲面对晶格拓扑结构进行保形变形,生成模型的保形晶格骨架结构。

(5) 基于上文1.3节方法,利用拓扑点和拓扑边生成晶格结构的网格模型。

2.2.1 点与曲面晶格结构生成

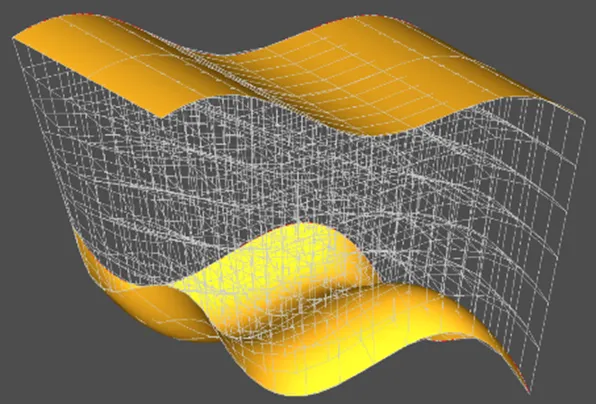

然后基于上文晶格网格实体的生成方法,生成半径为0.5 mm,截面为16边形的杆和对应的凸包网格结构。生成的保形晶格结构网格模型如图15所示。

2.2.2 曲线与曲面晶格结构生成

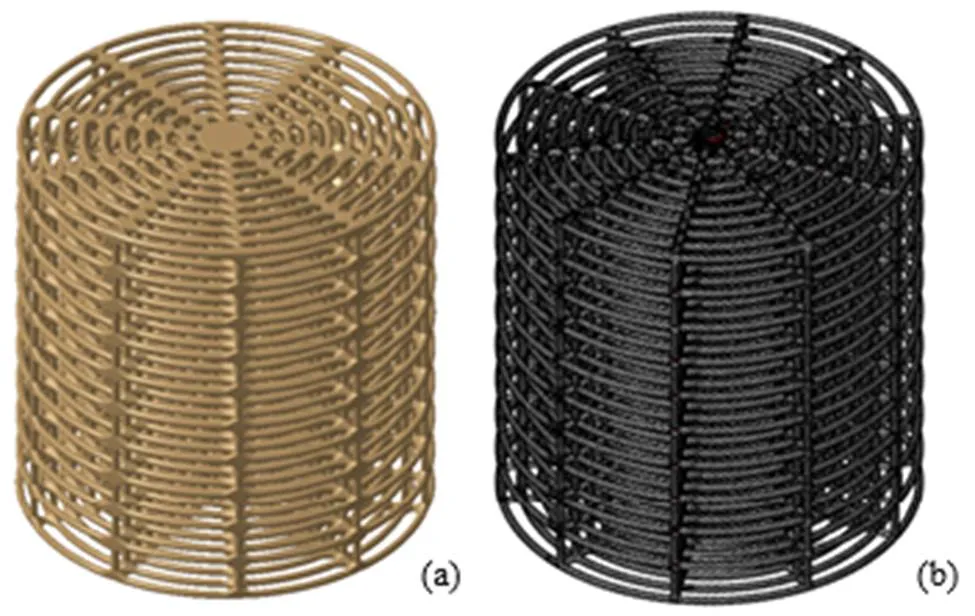

设置杆半径为0.5 mm,杆截面为16边形。生成的保形晶格结构网格模型如图17所示。

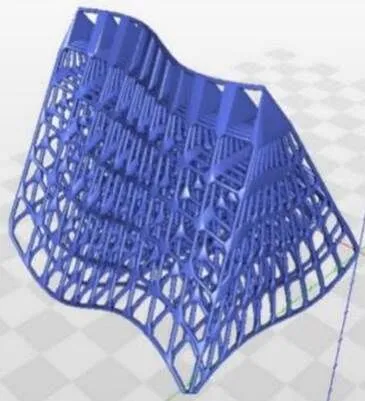

2.2.3 曲面与曲面晶格结构生成

设置杆半径为0.5 mm,杆截面为16边形。生成的保形晶格结构实体模型如图19所示。

2.3 实例验证

图14 点与曲面保形晶格骨架

图15 点与曲面保形晶格结构网格模型

图16 曲线与曲面保形晶格骨架

图17 曲线与曲面保形晶格结构网格模型

图18 曲面与曲面保形晶格骨架

图19 曲面与曲面保形晶格结构网格模型

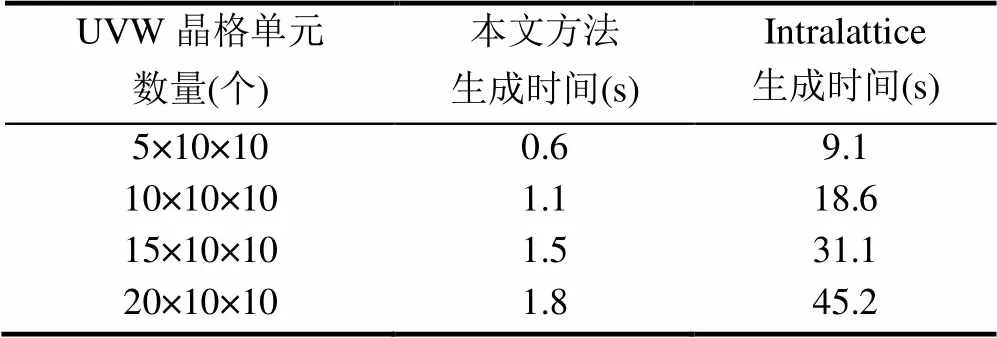

图20 本文方法与intralattice的比较((a)本文保形晶格结构;(b)intralattice生成的保形晶格结构)

表1 5种常见晶格拓扑的特性对比

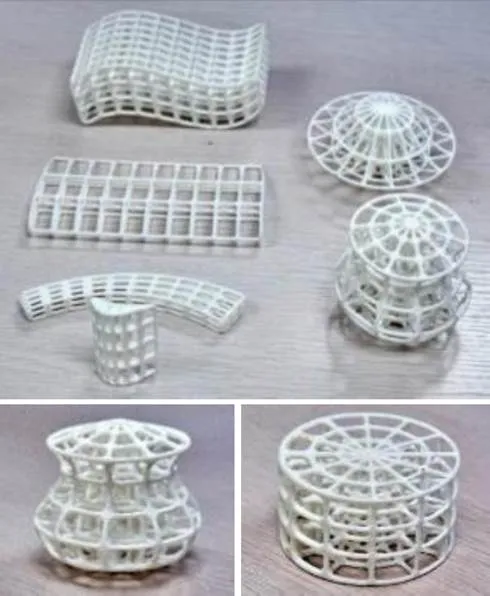

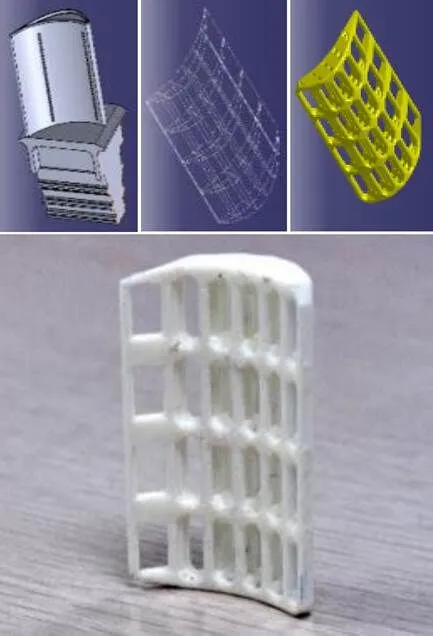

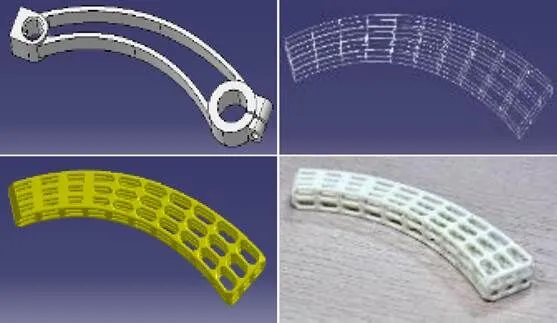

图21~25展示了基于本文方法生成的模型保形晶格结构3D打印件样品,模型的保形晶格结构变现出良好的曲面空间适应性。

图21 保形晶格结构样例3D打印成品

图22 涡轮叶片晶格模型与成品(立方体晶格单元,UVW晶格单元数量为6×4×2)

图23 机翼晶格模型与成品(立方体晶格单元,UVW晶格数量为10×3×2)

图24 曲连杆晶格模型与成品(立方体晶格单元,UVW晶格数量10×3×2)

图25 点与曲面保形晶格案例模型与成品(立方体晶格单元,UVW晶格数量为10×3×3)

3 结束语

本文针对传统保形晶格结构生成方法存在的问题,提出了一种基于参数曲面的增材制造保形晶格结构生成方法,能够高效生成保形晶格结构并对曲面空间表现出的良好适应性,为增材制造复杂零件晶格结构设计提供了一种新颖而高效的方法。

首先,采用基于矩阵的方法构造晶格拓扑结构骨架模型,实现晶格拓扑结构的快速生成;然后,基于点与曲面、曲线与曲面、曲面与曲面3种参数曲面封闭曲面空间,建立曲面空间与晶格拓扑结构的映射关系,实现晶格结构骨架的保形变形,使其适应3种曲面空间;最后,基于网格拼接的方法,利用晶格结构骨架拓扑元素生成包围网格,拼接形成晶格结构网格模型供后续打印和制造。通过CAA二次开发的方法提取Catia的参数曲面对该方法进行设计分析和验证,实例证明该方法能够高效生成保形晶格结构,并且所生成的晶格结构能良好地适应曲面空间,具有一定工程意义。

本文的研究集中在保形晶格结构的图形学模型生成方法,但部分问题仍有待进一步研究。首先,保形晶格结构与裁剪晶格结构的机械性能存在差异性,对两者进行系统的性能分析和对比是往后需要研究的内容。其次,本文提出的保形晶格生成方法适用于能够用曲面表示的封闭空间,无法扩展到任意空间结构,更通用的保形晶格结构生成方法还有待进一步研究。

[1] AREMU A O, BRENNAN-CRADDOCK J P J, PANESAR A, et al. A voxel-based method of constructing and skinning conformal and functionally graded lattice structures suitable for additive manufacturing[J]. Additive Manufacturing, 2017, 13:1-13.

[2] WEEGER O, BODDETI N,YEUNG S-K,et al. Digital design and nonlinear simulation for additive manufacturing of soft lattice structures[J]. Additive Manufacturing, 2019, 25:39-49.

[3] DAYNEYS S, FEIH S, LU W F, et al. Design concepts for generating optimised lattice structures aligned with strain trajectories[J]. Computer Methods in Applied Mechanics and Engineering, 2019, 354: 689-705.

[4] GOEL A, ANAND S. Design of functionally graded lattice structures using B-splines for additive manufacturing[J]. Procedia Manufacturing, 2019, 34:655-665.

[5] DUMAS M, TERRIAULT P, BRAILOVSKI V. Modelling and characterization of a porosity graded lattice structure for additively manufactured biomaterials[J]. Materials & Design, 2017, 121: 383-392.

[6] CHRISTENSEN J, GARCIA DE ABAJO F J. Anisotropic metamaterials for full control of acoustic waves[J]. Physical Review Letters, 2012, 108(12):124301.

[7] LEVY U, ABASHIN M, IKEDA K, et al. Inhomogenous dielectric metamaterials with space-variant polarizability[J]. Physical Review Letters, 2007, 98(24):243901.

[8] FANG N, XI D J, XU J Y, et al. Ultrasonic metamaterials with negative modulus[J]. Nature Materials, 2006, 5(6):452-456.

[9] YAN C, HAO L, HUSSEIN A, et al. Microstructure and mechanical properties of aluminium alloy cellular lattice structures manufactured by direct metal laser sintering[J]. Materials Ence & Engineering: A, 2015, 628:238-246.

[10] ZHOU H, ZHANG X Y, ZENG H Z, et al. Lightweight structure of a phase-change thermal controller based on lattice cells manufactured by SLM[J]. Chinese Journal of Aeronautics, 2019, 32(7):1727-1732.

[11] ZARGARIAN A, ESFAHANIAN M, KADKHODAPOUR J, et al. On the fatigue behavior of additive manufactured lattice structures[J]. Theoretical and Applied Fracture Mechanics, 2019, 100:225-232.

[12] WANG H Q, CHEN Y, ROSEN D W . A Hybrid geometric modeling method for large scale conformal cellular structures[C]// ASME 2005 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. New York: American Society of Mechanical Engineers, 2005:421-427.

[13] NGUYEN J, PARK S I, ROSEN D. Heuristic optimization method for cellular structure design of light weight components[J]. International Journal of Precision Engineering & Manufacturing, 2013, 14(6):1071-1078.

[14] 李日福, 李晋芳. 改进的三维离散点集凸包求解算法[J]. 现代计算机, 2017(20): 40-43, 48.

LI R F, LI J F. Improved algorithm for solving convex hull of three-dimensional discrete point set[J]. Modern Computer. 2017(20): 40-43, 48 (in Chinese).

[15] CLARKSEN K L, SHOR P W. Algorithms for diametral pairs and convex hulls that are optimal, randomized, and incremental[C]// Proceedings of the 4th AnnualSymposium on Computational Geometry. New York: ACM Press, 1988:12-17.

[16] BARBER C B, DOBKIN D P, HUHDANPAA H. The quickhull algorithm for convex hulls[J]. ACM Transactions on Mathematical Software,1996, 22(4):469-483.

Parametric surface-based additive manufacturing conformal lattice structure generation method

XIAO Wen-lei, LIN Zai-sheng, XIONG Chang-ri, WANG Shi-ping, WEI Wei, ZHAO Gang

(School of Mechanical Engineering and Automation, Beihang University, Beijing 100191, China)

The lattice structure has become one of the most important research fields in the design and manufacture of complex structures in additive manufacturing, because of its special mechanical properties. The conventional method for model lattice structure generation is achieved by trimming the parametric modeling lattice structure grid or by performing conformal deformation of the lattice structure. Such methods are relatively inefficient. A conformal lattice structure generation method was proposed based on parametric surface for additive manufacturing, which can realize the adaptation and efficient generation of lattice structure in surface space. Firstly, a matrix-based approach was proposed to express and construct the lattice structure frame. Then, three types of enclosed spaces, which were formed by point-surface, curve-surface, and surface-surface patterns, were implemented to perform conformal transformation on the lattice frame to adapt the surface space. Finally, a grid generation and splicing method based on the lattice structure skeleton was employed to generate the mesh model of the conformal lattice structure. The parametric surface was extracted from the CATIA model based on CAA to generate the conformal lattice structures effectively, and the structures can adapt to the surface space well, which proves the potential value for the engineering implementation and application of the method.

additive manufacturing; lattice structure; parametric surface; conformal transformation; component application architecture

TP 391

10.11996/JG.j.2095-302X.2021030517

A

2095-302X(2021)03-0517-08

2020-09-22;

2020-12-15

22 September,2020;

15 December,2020

肖文磊(1984-),男,江西井冈山人,副教授,博士。主要研究方向为智能数控与机器人、航空智能制造、生物图像分析等。E-mail:xiaowenlei@buaa.edu.cn

XIAO Wen-lei (1984-), male, associate professor, Ph. D. His main research interests cover intelligent CNC and robots, intelligent manufacturing in aviation, bioimage analysis, etc. E-mail: xiaowenlei@buaa.edu.cn