压水堆核电厂源项控制实践与改进

郭 行,金卫阳

(福建福清核电有限公司,福建 福清 350318)

压水堆的主要辐射源是活化腐蚀产物,只有在发生大量燃料包壳失效的情况下,裂变产物才有可能成为主要的辐射源。随着燃料组件的材料和制造工艺水平提升,以及核电厂运行控制水平的提升,近年来燃料包壳破损率和破损程度显著降低,因此,控制和减少活化腐蚀产物是降低机组源项的关键。本文通过分析福清核电厂停堆沉积源项调查情况以及一回路活化腐蚀产物的形成、沉积机理与存在形式,提出改进氧化运行主泵停运时机以及改进阀门维修过程控制的源项控制建议。

1 压水堆核电厂活化腐蚀产物的主要组成及来源

1.1 活化腐蚀产物组成

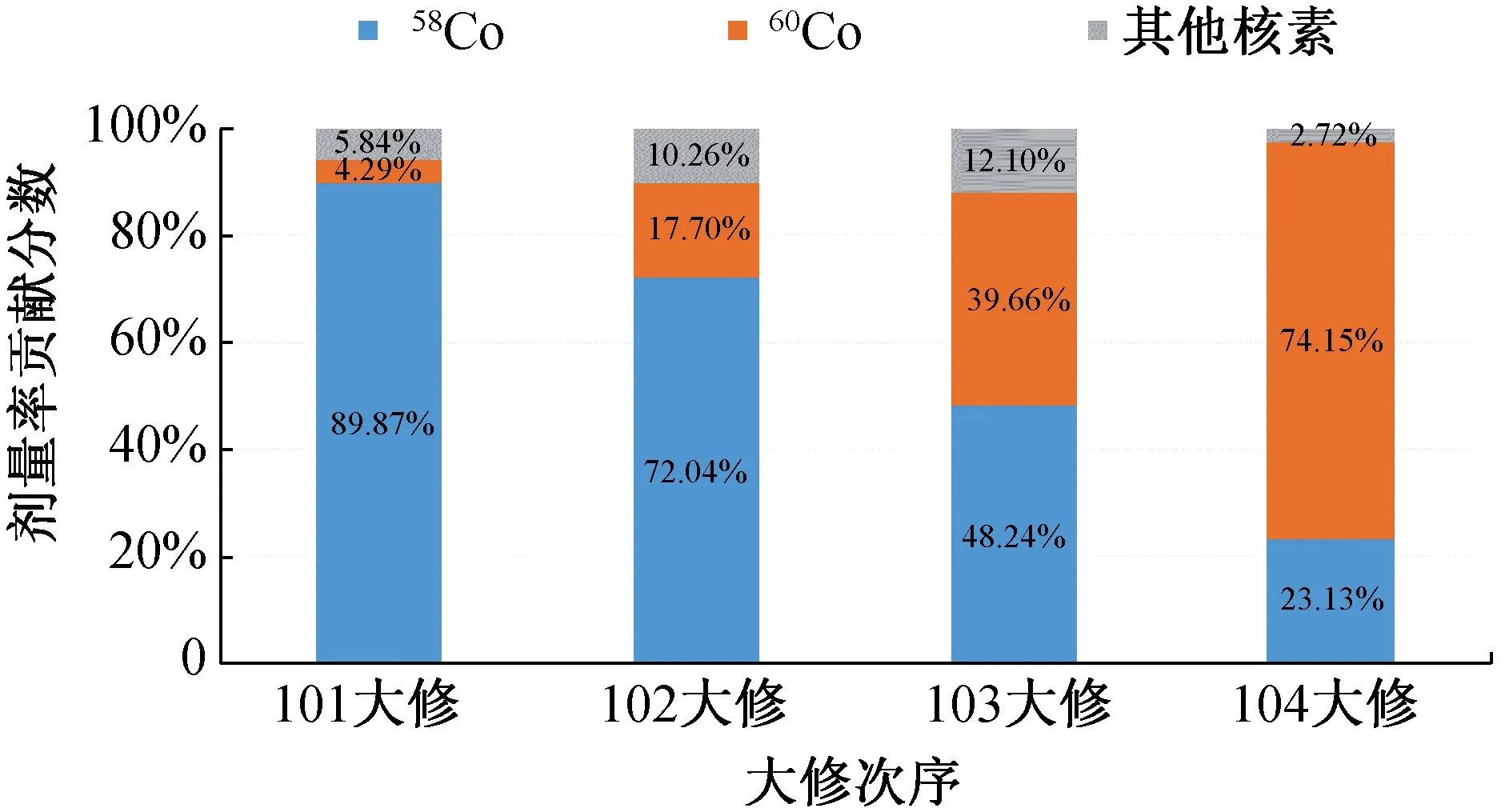

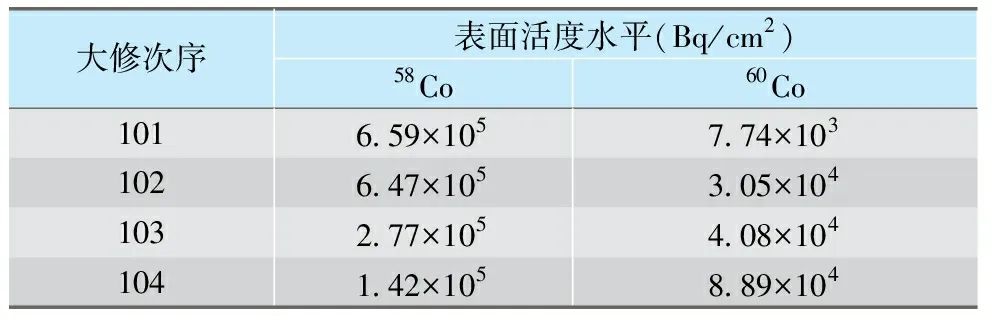

压水堆核电厂主要的活化腐蚀产物包括58Co、60Co、110mAg、51Cr等[1]。为了解停堆期间一回路系统管道内壁沉积的放射性核素种类及对辐射场的影响,福清核电厂对1号机组连续执行4次停堆期间的一回路沉积辐射源项调查(以下简称“源项调查”)。调查中使用高纯锗就地γ源项测量系统和碲锌镉就地γ源项测量系统,对固定选取的一回路热段、一回路冷段、一回路过渡段以及稳压器波动管的测量点使用相同的测量方法进行现场就地γ谱测量。考虑管道内壁沉积物厚度是微米级别的且紧贴管壁,在进行数据处理分析时将管壁视为面源,并假设沉积物在管壁是均匀分布的。基于上述测量分析和假设,测量并解谱计算得出管道内壁沉积的主要核素种类、表面活度及各核素对管道表面剂量率的贡献,结果示于图1。4次大修一回路内表面58Co和60Co活度水平列于表1。由此可以了解停堆期间一回路系统中主要的沉积物核素种类及对辐射场的影响。

图1 放射性核素对一回路系统表面剂量率贡献占比

图1显示,58Co和60Co是一回路系统表面剂量率贡献的主要核素,二者的贡献之和约占90%。由图1、表1可见,随机组运行时间的推移,一回路系统管道内壁中58Co的表面活度和对剂量率的贡献逐渐降低,60Co的表面活度和对剂量率的贡献逐渐升高。101大修期间,一回路系统管道内壁中58Co的表面活度和对剂量率的贡献占主导地位;而104大修期间,一回路系统管道内壁中60Co的表面活度水平已与58Co相当,且60Co对一回路系统表面剂量率贡献已明显超过58Co,成为对一回路系统表面剂量率贡献最大的核素。

表1 一回路系统中58Co和60Co表面活度水平变化

一回路系统中58Co和60Co表面活度水平和对表面剂量率贡献的变化主要有以下两方面的原因:

(1)58Co和60Co的来源及其半衰期不同

58Co是58Ni的中子活化产物,58Ni主要来自蒸汽发生器传热管(Inconel690)内表面的腐蚀。随着机组运行时间延长,腐蚀产物逐渐减少,被活化生成58Co的量也逐渐降低。60Co是59Co的中子活化产物,59Co主要来自硬密封合金材料的磨损。随机组运行,磨损产物逐渐增多,导致活化生成60Co的量逐渐增加。另外,58Co的半衰期为70.88 d,60Co的半衰期为5.271 a。因此,随着机组的运行,一回路系统中58Co的含量逐渐因衰变降低,60Co的含量逐渐累积升高。

(2)58Co和60Co衰变发出的射线能量不同

58Co衰变过程中主要释放一种能量为0.81 MeV的γ射线,60Co衰变过程中释放两种能量分别为1.17 MeV和1.32 MeV的γ射线。因此当一回路系统中58Co和60Co的表面活度水平相当时,60Co对剂量率的贡献会明显高于58Co。

1.2 活化腐蚀产物的形成与沉积

一回路管道、压力容器,蒸汽发生器传热管等一回路结构材料被氧化发生腐蚀后释放金属氧化离子、胶体和粒子,形成腐蚀产物,腐蚀产物主要包括镍和铁氧化物,少量的锰、铬和微量的钴。腐蚀产物随冷却剂流动,大部分沉积在燃料元件表面并被中子活化,活化腐蚀产物的主要成分是钴-镍铁酸盐(化学式为CoyNixFe3-x-yO4)[2]。由于一回路系统水化学及热力学的变化,部分活化腐蚀产物释放、溶解,随冷却剂流动而沉积在堆芯外的一回路系统表面。另外,由于燃料组件、控制棒驱动机构、反应堆冷却剂泵、阀门等设备在运行过程中的磨损,以及对阀门、泵等设备维修,会产生一些金属和金属氧化物磨损物,这些磨损物在冷却剂中的释放、活化与沉积机理与腐蚀产物类似。

2 停堆期间源项控制实践与改进

根据福清核电厂1号机组源项调查的分析结果以及一回路活化腐蚀产物的形成、沉积与存在形式,降低一回路系统中58Co、60Co等活化产物的含量,以及降低它们的母核58Ni和59Co的含量,是降低停堆期间一回路源项水平关键因素。下文重点分析改进氧化运行主泵停运时机以及改进阀门维修过程控制的源项控制措施。

2.1 改进氧化运行主泵停运时机

2.1.1氧化运行概述

为了尽可能多地除去一回路系统内的活化产物和腐蚀产物,降低停堆期间及后续燃料循环期间的机组源项水平,大部分压水堆机组在功率下行过程中执行氧化运行。主要程序为:在机组降温至80 ℃平台时,向一回路冷却剂注入一定量的H2O2,使堆芯和堆芯外一回路系统的活化产物和腐蚀产物短时间内集中溶解、释放至一回路冷却剂,待达到氧化峰值后调整RCV系统(化学和容积控制系统)下泄净化流量至最大值(27 t/h),使用混床除盐床和下泄过滤器进行持续净化,待一回路冷却剂放射性水平达到相应的标准后,停运主泵,氧化运行结束。

向一回路冷却剂加入双氧水后,一回路冷却剂由酸性还原条件转变为酸性氧化条件,Co、Ni溶解度增加,一回路冷却剂中的总γ和58Co活度浓度迅速达到峰值。由于在氧化条件下二价铁变成三价铁,而三价铁溶解度极低,Fe(OH)3或其他铁的氢氧化物发生沉淀,同时会和58Co、60Co和其他溶解的活化产物一起沉淀[3]。实践表明,保证3台主泵的全力运行至氧化运行结束是降低颗粒物沉积速率以提升氧化运行效果的关键。

2.1.2行业通用氧化运行主泵停运准则

M310机组单台主泵的额定流量为23 790 m3/h,氧化运行期间一回路冷却剂装量约292 m3,最大下泄流量27 m3/h,保持3台主泵全力运行,使氧化运行初期堆芯及堆芯外一回路系统溶解、释放的活化腐蚀产物随一回路冷却剂高速流动和充分混合,同时保持最大下泄流量保证净化效果。根据《核电厂化学和放化技术规范》,当一回路冷却剂放射性水平达到相应标准(见表2,通常采用期望值),停运最后1台主泵,氧化运行结束。根据该标准,在一回路冷却剂放射性水平尚未达到控制值时即可开始停运3台主泵中的2台,在达到期望值后再停运最后1台主泵,而停运第1台主泵和停运最后1台主泵往往会间隔几个小时。

表2 从氧化运行开始到最后一台主泵停运一回路冷却剂活度浓度控制值[4]

2.1.3主泵运行状态对氧化运行效果的影响分析

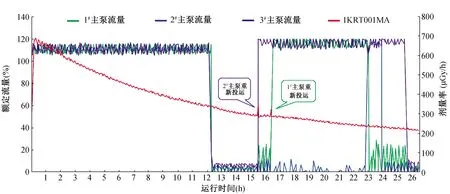

福清核电厂201大修氧化运行期间,在氧化运行进行到12小时16分钟(此次氧化运行总共计25小时35分钟)时,3台主泵意外停运并分别于4小时05分钟、10小时40分钟、3小时12分钟后先后重新启动。由于主泵意外停运导致一回路冷却剂流量骤降,在长达3小时12分钟的时间内只能依靠2台余热排出泵(单台泵额定流量910 m3/h)维持一回路冷却剂流量。以向一回路冷却剂加入双氧水为0时刻,201大修氧化运行期间3台主泵运行及RCV系统下泄管线γ剂量率变化情况示于图2。

图2 201大修氧化运行期间3台主泵运行及RCV下泄管线γ剂量率变化情况

(1)主泵意外停运导致一回路冷却剂中放射性物质减少从而影响净化效果

图2显示,在3号主泵和1号主泵重新投运时,2KRT001MA(监测下泄管线γ剂量率,可反映一回路冷却剂放射性水平变化)监测数据均同步出现了小幅尖峰。3号主泵于15小时26分钟重新投运时,2KRT001MA监测数据由290.2 μGy/h上涨至349.8 μGy/h,涨幅20.54%,1号主泵于16小时19分钟重新投运时2KRT001MA监测数据由286.7 μGy/h上涨至323 μGy/h,涨幅12.66%。2号主泵于第22小时54分钟重新投运时2KRT001MA监测数据无明显变化。

主泵意外停运导致一回路冷却剂流量骤降,而余热排出泵流量远小于主泵流量,一回路冷却剂流量不足导致氧化运行初期堆芯及堆芯外一回路系统释放的放射性物质无法在一回路冷却剂中充分混合。3号主泵和1号主泵先后重新投运瞬间大幅提升了一回路冷却剂流量,一回路系统内的放射性物质被再次搅动并进入一回路冷却剂中,迅速提升了一回路冷却剂放射性水平,导致下泄管线γ剂量率随之升高。3号主泵和1号主泵投运时一回路冷却剂流量与2KRT001MA监测数据变化关系说明:一回路冷却剂流量不足将导致冷却剂中溶解的放射性物质减少从而降低氧化运行净化效果,而1台主泵运行不足以维持氧化运行期间对一回路冷却剂净化的流量需求。

2)主泵意外停运对蒸汽发生器(SG)下封头γ剂量率的影响

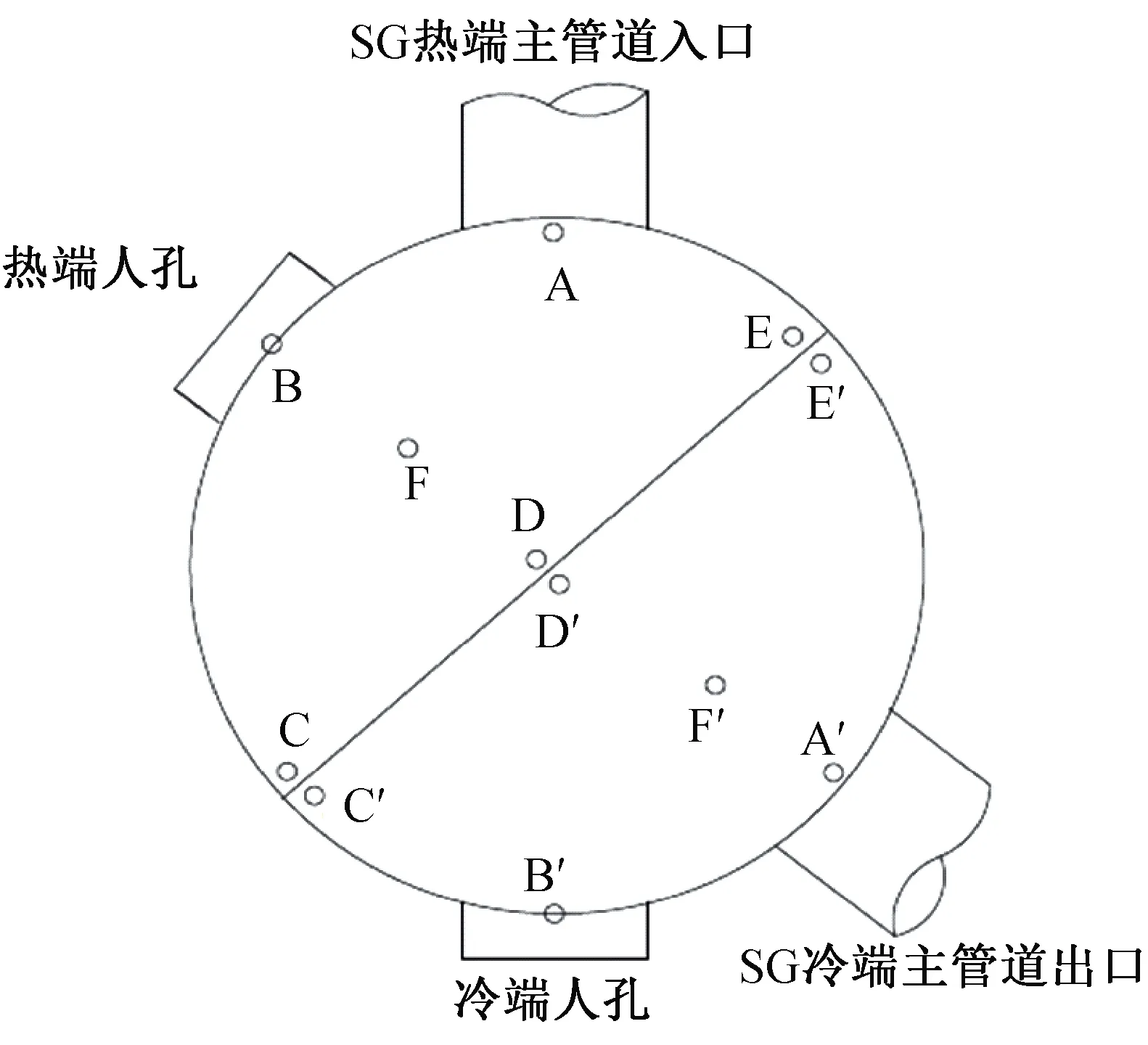

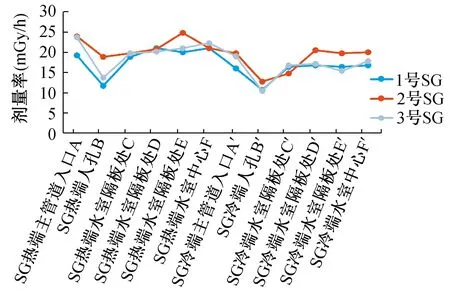

201大修低低水位期间,辐射防护人员测量3台蒸汽发生器下封头内γ剂量率,对每台SG各选取12个相同位置测点(示于图3)。测量结果(示于图4)显示:2#SG中8个测点的测量值高于另外2台SG同位置测量值,最大测量值为2#SG热端水室隔板处E:24.8 mSv/h。3台SG的12个测点平均值分别为:1#SG 17.09 mSv/h、2#SG 19.74 mSv/h、3#SG 18.12 mSv/h。2#SG数据明显高于另外两台SG。

图3 201大修低低水位期间SG下封头γ剂量率测点分布平面图

图4 201大修低低水位期间3台SG下封头γ剂量率对比

SG下封头是反映一回路辐射水平的典型位置,氧化运行期间一回路冷却剂流量骤降导致放射性物质在一回路系统内发生沉积,由于2#主泵意外停运长达10小时40分钟,远高于1号主泵和3号主泵的4小时5分钟和3小时12分钟,导致2#SG下封头内发生了较另外两台SG更为严重的放射性沉积。

(3)主泵运行有利于维持一回路温度

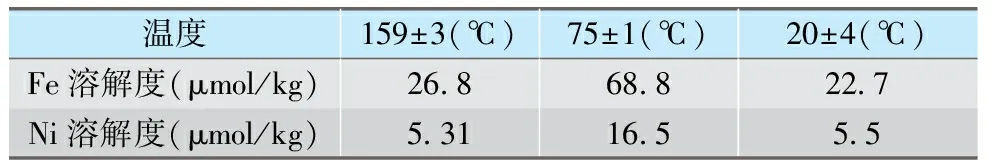

EPRI研究[5]显示,在酸性氧化条件下,腐蚀产物Fe、Ni随温度变化而发生变化,75 ℃时,铁、镍溶解度最高,低于75 ℃溶解度随温度降低而降低(见表3)。因此,氧化运行开始后维持一回路在相对较高的温度,有利于减缓腐蚀产物的沉积速率,从而提升对一回路冷却剂的净化效率。福清核电厂的运行实践表明,保持余热排出系统和设备冷却水系统正常运行情况下,氧化运行期间3台主泵运行释放的热量可使一回路温度维持在60 ℃左右,主泵停运后,在余热排出系统作用下,一回路冷却剂才能迅速降温。因此氧化运行期间保持3台主泵运行,可避免一回路温度快速下降,从而减缓腐蚀产物的沉积速率。

表3 酸性氧化环境不同温度下铁、镍的溶解度(μmol/kg)[5]

2.1.4改进氧化运行主泵停运时机的建议

氧化运行期间保障3台主泵全力运行是保证氧化运行效果的关键因素之一,考虑1台主泵的运行不足以维持氧化运行期间对一回路冷却剂净化的流量需求,以及氧化运行期间腐蚀产物溶解度随温度降低而降低的特性,建议将氧化运行主泵停运时机调整为:一回路冷却剂活度浓度水平达到控制值后开始停运第1台主泵,并最后停运RCV系统下泄管线所在环路的主泵,在条件允许的情况下尽量延长主泵的运行时间,以实现对一回路冷却剂活化腐蚀产物充分净化,降低停堆期间及后续燃料循环的机组源项水平。

2.2 改进阀门密封面维修过程控制

根据福清核电厂停堆沉积源项调查分析数据,机组第4次循环后60Co对一回路剂量率的贡献已经超过58Co。为缓解60Co对机组辐射水平的影响,必须采取严格的源头控制措施,限制59Co被活化生成60Co,而阀门密封面维修是产生59Co颗粒的重要源头。

2.2.1阀门密封面维修对机组源项的影响

钴合金耐磨性能优良,广泛应用于核电厂阀门密封面材料中。以型号为Stellite 6的合金材料为例,其钴元素(天然钴,即59Co)占比达53.9%[6],福清核电厂一回路系统主要阀门的阀座和阀瓣密封面耐磨堆焊层均为Stellite 6合金。对阀门密封面维修(如阀座、阀瓣研磨、切削和抛光等)会产生大量的含钴金属颗粒。阀门密封面的耐磨堆焊层厚度约为3~5 mm,从阀座密封面研磨下来的材料的量取决于密封面的损坏程度以及阀门的尺寸和类型。对于常规的存在内漏的阀门,对密封面的研磨厚度大约在0.1 mm,研磨产生的金属颗粒粒径通常在4至40 μm,中值大约10 μm[2]。由于水分子的运动,这种尺寸的颗粒物可以保持悬浮状态,并可以在机组中循环很长一段时间,含钴(59Co)的金属颗粒进入堆芯后将会被中子活化生成60Co。EPRI研究显示[6],如每年有40 g钴进入一回路系统,经过两个循环,将会产生约3 200 Ci的60Co。对比氧化运行峰值500 GBq/t,一回路冷却剂装量292 m3,此时一回路冷却剂中总放射性活度约为3 946 Ci,因此严格控制阀门密封面维修过程,尽可能减少含钴金属颗粒进入工艺系统,对降低一回路中的60Co具有十分重要意义。

2.2.2阀门密封面维修过程控制现状

目前,针对阀门密封面维修工作,主要从异物控制的角度,通过实施密封面清洁减少金属颗粒进入工艺系统,由维修人员使用去污剂和去污布对维修后的密封面进行清洁,并目视检查清洁度。

2.2.3阀门密封面维修过程控制改进建议

由于研磨等维修工作会产生非常细小的肉眼难以辨识的金属颗粒,常规的清洁手段和检查手段不能保证彻底清洁含钴金属颗粒,系统重新投入运行后,会造成含钴金属颗粒进入工艺系统,进而被堆芯活化生成60Co。因此,除了执行常规的维修后清洁和目视检查外,必须采取更为严格的手段降低阀门密封面维修导致含钴金属颗粒进入工艺系统。建议措施为:

(1)维修前防异物措施

为防止阀座密封面维修过程中产生含钴金属颗粒进入工艺系统,阀门解体后,在阀腔内部两端安装挡板阻挡含钴金属颗粒进入工艺管道,并在阀座密封面周围铺设一面带有粘合剂保护膜,减少含钴金属颗粒沉积在阀腔内部的缝隙,同时可以粘住研磨产生的含钴金属颗粒,维修结束后取出保护膜和挡板。

(2)提升密封面清洁及验收手段

相比使用去污剂清洁和去污布擦拭的常规手段,吸尘能够更加有效的去除残留在阀腔内的金属颗粒,另外,使用毛刷等工具清洁阀腔内部的夹缝区域也是十分必要的。

由于研磨会产生非常细小的肉眼难以辨识的金属颗粒,并且阀门密封面硬密封合金为非放射性材料,无法通过目视检查或放射性测量手段有效检验清洁效果。EPRI推荐采用X射线荧光光谱分析法[2]测量钴的残余,一旦超过探测下限,必须再次清洁。

3 结束语

福清核电厂通过持续开展停堆源项调查,跟踪机组源项的变化,提出并实施了改进氧化运行主泵停运时机以提高氧化净化的效果。为减少59Co进入工艺系统而被活化生成60Co,提出严格控制阀门密封面维修过程的改进建议。考虑到60Co对机组源项的贡献占比及其变化规律,进一步探索有效去除60Co方法以及抑制其产生和在堆芯外一回路表面的沉积,是后续源项控制改进与提升的重点方向。