基于QFD 和TRIZ 的机械工程装置设计流程及应用

周钳淼,张 凯,赵 武

(四川大学机械工程学院,四川 成都 610065)

在金属切削加工过程中,切削液的有效使用能降低切削区温度、减小刀具和工件之间的摩擦力,从而获得较高质量的加工表面,并减小刀具磨损、增加刀具寿命[1]。目前,冷却装置的研究和设计改进[2−4]多围绕低温微量润滑[5]、纳米颗粒增强微量润滑、超临界CO2 等[6]前沿技术,设计出的冷却装置有的体型庞大[7],有的结构复杂,安装不便,危险性高[8],有的冷却液雾化效果不好。

本文基于QFD 法(quality function deployment,质量功能展开)和TRIZ(theory of inventive problem solving,发明问题的解决理论),结合用户工艺需求、性能需求和技术特性之间的依赖与反馈性,提出了一套针对机械工程装置的创新设计流程,并根据该流程设计了一套全新的微射流冷却装置。该装置结构简单,安装方便,可以直接镶嵌在铣刀盘内部,安全性高,以输出和吸入并存的模式,降低了润滑液的消耗,减少了环境污染。

1 面向工艺需求与性能需求转换的工程装置创新设计流程

1.1 QFD 方法和TRIZ 方法

为了能将市场顾客的需求通过有效的设计,转换为相应的工程特征需求,QFD[9](quality function deployment,质量功能展开)于20 世纪60 年代被提出,其中HOQ[10](house of quality,质量屋)是实现需求转换的主要工具。TRIZ(theory of inventive problem solving,发明问题的解决理论)于1956 年被提出[11]。TRIZ 体系包含分析问题和解决问题2 部分,针对不同的问题采用不同工具分析解决。TRIZ 是以已有系统为主要研究对象,可适用于机械加工冷却装置的创新设计中[12]。

1.2 基于QFD 和TRIZ 集成的工艺需求与性能需求转换的工程装置设计流程

切削加工冷却装置不同于其他专用设备,属于制造装备机床的一个组件,具有工程条件约束,如使用环境、加工类型、尺寸大小等要求,其性能需求与用户加工工艺需求之间存在相互依赖的关系,设计时需要同时考虑加工工艺与性能需求。这不同于以往研究只考虑顾客需求的情况[13−14]。

已有研究者采用QFD 与TRIZ 集成的方法,设计开发产品[15−16]。本文在加工工艺与需求转换ANP模型[17]的基础上,如图1 所示,将性能需求、工艺需求与技术需求之间的依赖与反馈关系作为质量屋的“地基”,改进质量屋,并与TRIZ 集成,得到了工艺与性能需求转换的工程装置创新设计流程,如图2 所示。

图2 基于QFD 改进后的工程装置创新设计流程

2 微射流冷却装置的创新设计

2.1 用户需求的分析与转换

机械加工冷却装置的设计主要考虑工件的工艺、刀具磨损、刀具寿命、表面加工质量、切削力等加工类型和要求。加工类型不同,采取的工艺方法不同。因此,需要科学获取需求,根据经验和知识,对加工工艺与性能需求进行转换,合理选取工程特性。

在本次机械加工冷却装置的设计中,通过对现场加工人员广泛调研和查找相关资料的方式,得到现场加工人员对冷却装置的性能需求:不改动机床本身、参数可调、减少切削液用量、冷却效果好(渗透率高)、可回收切削液、结构合理、便于安装、工作可靠等。对用户的需求合理分类将有助于QFD矩阵的构造,因此,本文采用KJ 法[18](亲和图法)对冷却装置的性能需求进行层次分类,得到的分类情况如表1 所示。

表1 现场加工人员需求分类表

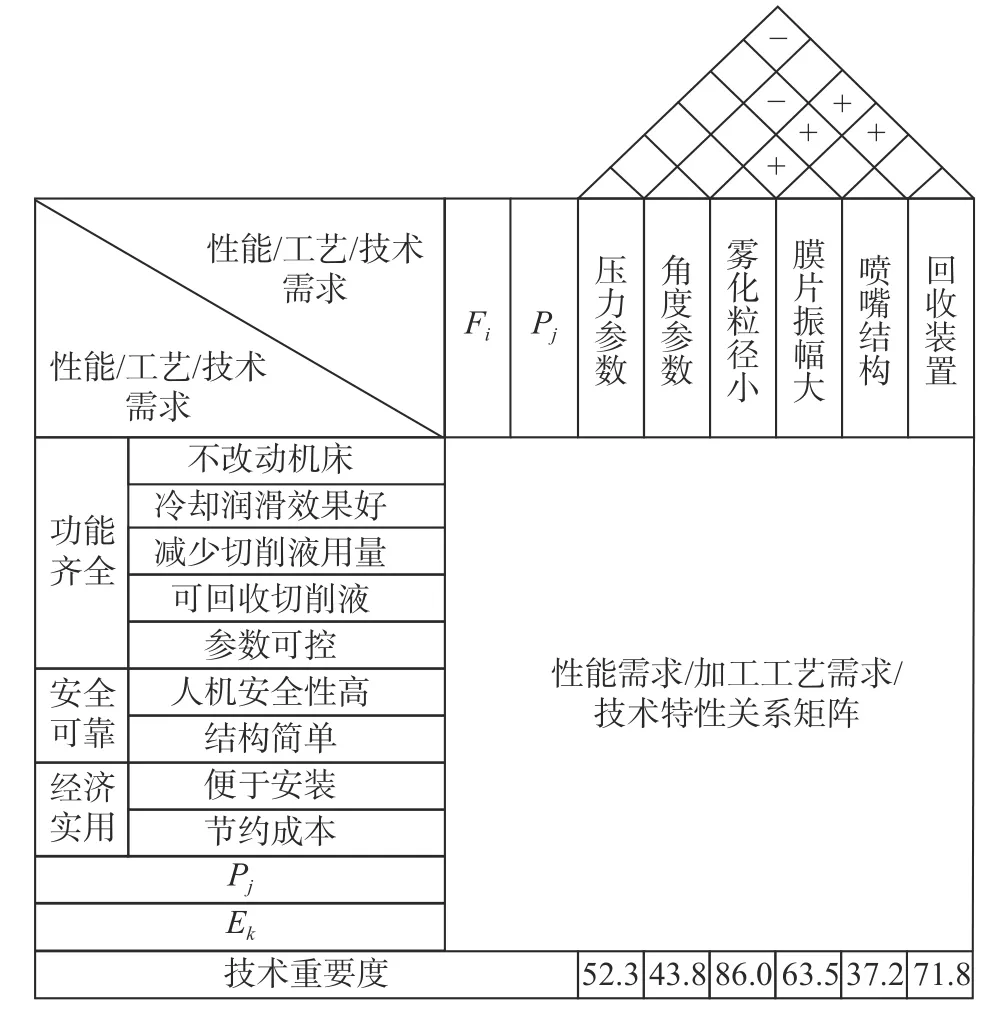

本文通过加工工艺与性能需求转换ANP 模型[17]将性能需求、工艺需求、技术需求分别进行了归纳。性能需求归纳为:不改动机床本身(F1)、参数可控(F2)、冷却润滑效果好(F3)、减少切削液用量(F4)、切削液可回收(F5)、人机安全性高(F6)、结构合理(F7)、便于安装(F8)、节约成本(F9)。以典型铣床加工工件为例,铣削加工工艺需求归纳为:刀具磨损(P1)、工件表面质量(P2)、切削力(P3)、加工类型(P4)、工件材料(P5)、刀具类型(P6)、刀具寿命(P7)、加工对象(P8)、工件尺寸与表面粗糙度(P9)、工件成形表面(P10)。微射流冷却装置技术特性初步归纳为:雾化粒径小(E1)、回收装置(E2)、膜片振幅大(E3)、压力参数(E4)、角度参数(E5)、喷嘴结构(E6)。

2.2 技术需求重要度量化计算

本次设计不考虑产品竞争性、服务、成本等因素,但需要采用特定算法对重要度进行量化;因此,本文借鉴文献[17]初始重要度的计算方法对技术特征重要度进行计算。其计算过程如下。

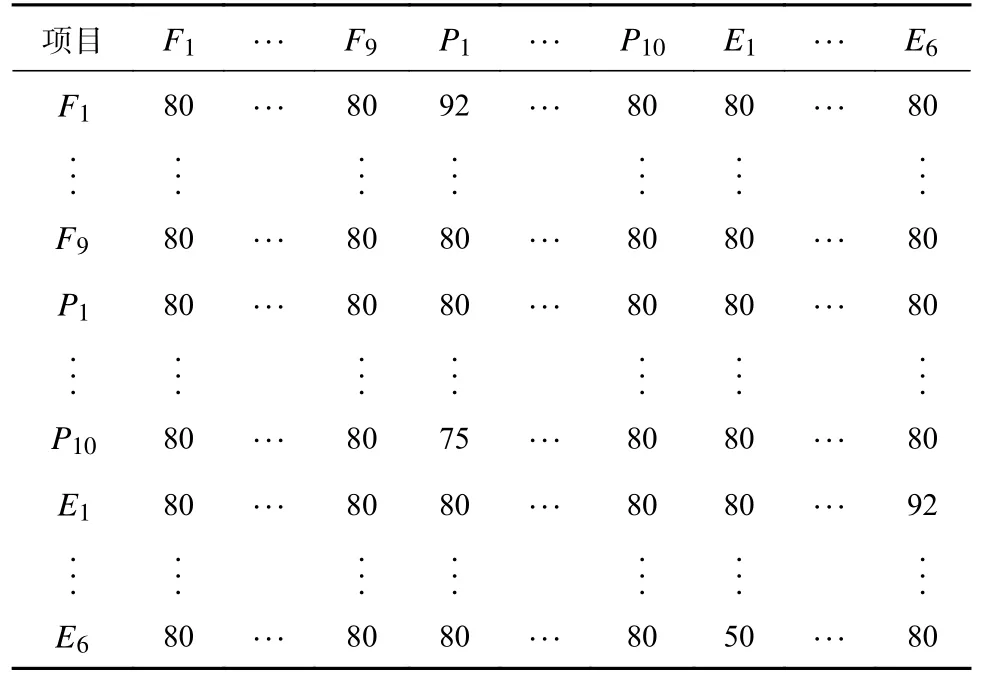

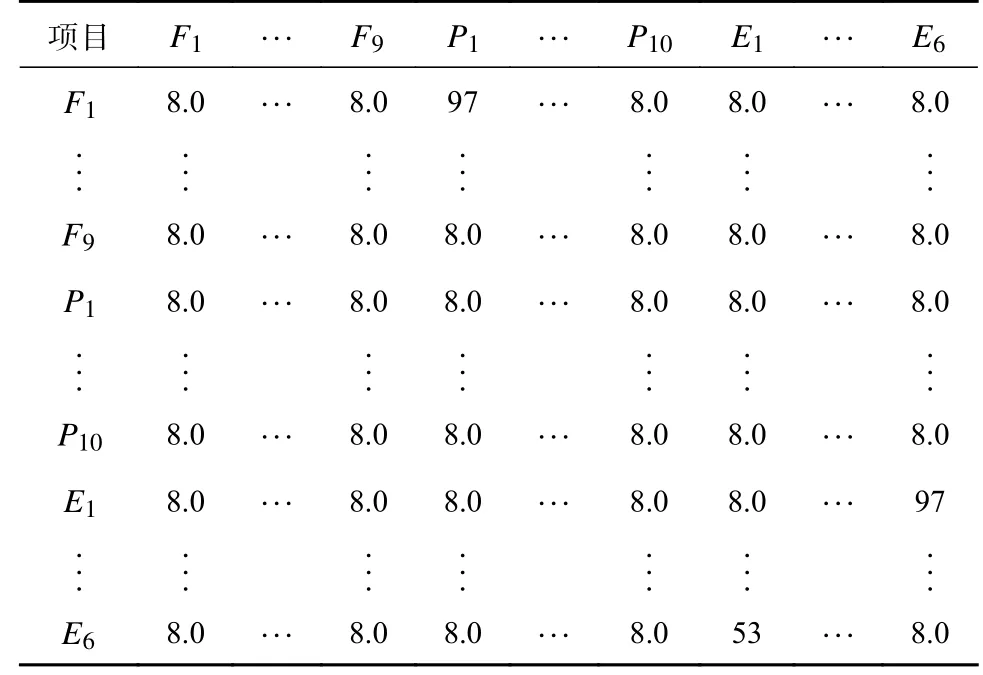

1)根据用户和设计人员语言评估规划,得到依赖与反馈关系的直接影响矩阵A。为便于计算,根据百分化后的语言标度及三角模糊数量化表,如表2 所示,将A转 化为模糊矩阵,如式(1)所示。

表2 百分化的语言标度及三角模糊数量化表

式中:F为性能需求;P为工艺需求;E为技术特性;为 性能需求内在依赖关系;为性能需求对工艺需求的外在依赖关系;为性能需求对冷却装置技术特性的外在依赖关系;为加工工艺需求内在依赖关系;为加工工艺需求对冷却装置技术特性的外在关联关系;为冷却装置技术特性对加工工艺需求的外在依赖关系;为冷却装置技术特性内在依赖与反馈关系。表3 为得到的模糊直接影响矩阵。

表3 模糊直接影响矩阵

表3 模糊直接影响矩阵

表4 规范化模糊直接影响矩阵

表4 规范化模糊直接影响矩阵

表5 模糊综合影响矩阵

表5 模糊综合影响矩阵

表6 加权超矩阵

表6 加权超矩阵

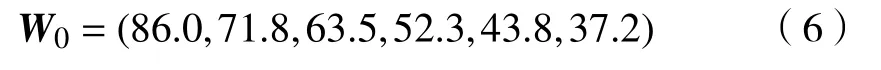

5)利用特征根法,计算模糊权重矢量,得到制造装备技术特性重要度矢量W0。

标注技术重要度后的质量屋如图3 所示。将技术需求按照其重要度得分重新排序,为:雾化粒径小、回收装置、膜片振幅大、压力参数、角度参数、喷嘴结构。

图3 微射流冷却装置的质量屋

2.3 微射流冷却装置的功能结构方案设计

通过结合科学原理、行为描述知识,以及相关设备知识与结构等,得到了铣削加工冷却润滑装置各功能的初步结构(S1—S6)。

S1:通过原理移植,整个装置采用微射流冷却的原理,科学有效。

S2:整个装置镶嵌在铣刀盘中空或凹坑部位,用导管通过刀柄内部和外接真空机连接,不用对铣床进行任何改动,结构合理,安装方便,不会出现撞刀现象,人机安全性高。

S3:通过输入导管、回收导管以及具有微射流喷射组件和回收组件组成冷却本体。微射流喷射组件包括冷却液喷射体、压电陶瓷体以及具有微射孔的微射流喷头。对雾化粒径进行细化,在铣削加工时起到增强雾化的作用,保证冷却润滑的效果,降低刀具磨损,提高工件表面质量,并且能减少切削液的使用,节约成本。

S4:为保证冷却效果,适应多种加工类型的需求,微射流喷头采用矩形阵列分布。微射流喷头包括聚焦喷头和中心喷头。中心喷头设置于矩形阵列的中心位置;聚焦喷头位于中心喷头的周向。聚焦喷头具有能够向矩形阵列的中心位置喷射的喷射角度。

S5:为了进一步提高冷却效果,可将该装置设置为可旋转,提高切削区域定点冷却的精准度。

S6:控制线路通过导管外置于机床。操作人员可以通过外置控制模块对该装置参数进行控制调节,如果发生失效,可以使用机床自带的冷却润滑系统。

2.4 利用TRIZ 解决矛盾冲突

由于建模和验证计算会花费大量时间,且本次设计负相关数量较少,故本文利用TRIZ 解决冲突的原理进行详细设计。

根据图3 质量屋的技术需求相互关系矩阵,得到2 对负相关特性:一对是压力参数与回收装置,另一对是角度参数与喷嘴结构的矛盾。

矛盾冲突的第1 对负相关特性详细表述为:在铣削过程中充分保证冷却效果的前提下,如果保证了适宜的喷射压力,那么冷却液的回收就不能得到充分保证。同理,如果要保证回收装置回收切削液的效果明显,并在充分保证冷却效果的前提下,那么压力参数则无法保证。本文借助矛盾矩阵求解该技术冲突。

首先将矛盾冲突问题标准化。查询TRIZ 理论中39 个通用工程参数可知,压力参数与回收装置对应的通用工程参数为:压力(No.11)和装置的复杂性(No.36)。然后,查询对应的矛盾矩阵,找到对应的原理解是No.19(离散法)、No.1(分离法)、No.35(性能转换法)。结合上述的原理解对压力参数与回收装置进行深入研究后发现,上述3 种原理解能解决该技术冲突的问题。

根据原理解No.19(离散法)的描述,将切削液的喷射改为脉冲压力喷射,并适当调整压力脉冲频率,使冷却效果最好,同时回收装置能更好地回收切削液。同时结合原理解No.1(分离法),将喷射部分与回收部分设计为2 个独立的部分,并且使其错开一定空间角度。再结合原理解No.35(性能转换法),在机床外置加压装置,加强细化冷却液雾化颗粒粒径,加强冷却效果,同时一定的喷射压强能吹走铁屑,降低切削力。

同理,对第2 对角度参数与喷嘴结构的负相关特性进行分析,可知该矛盾属于物理矛盾,使用分离法可以解决该矛盾冲突。分离法又可以进一步分为:时间分离、空间分离、条件分离、系统整体与局部的分离,如图4 所示。

图4 分离方法

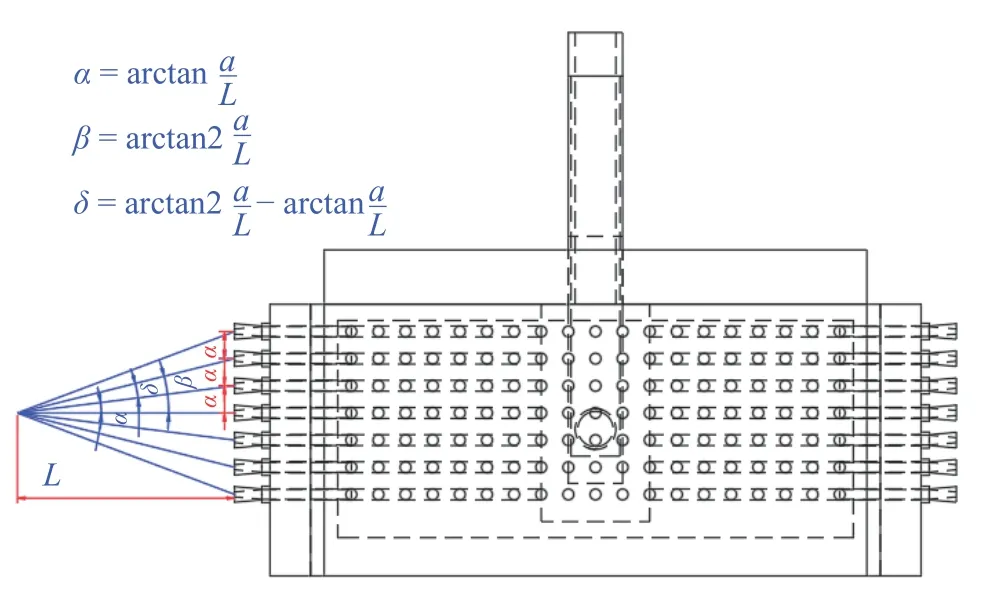

为此,将喷嘴设计为独立部件,喷口采用针口型设计,内含氧化锌或者石墨烯的疏水涂层,能加强细化冷却液雾化颗粒粒径的大小,并且所有喷口的喷射角度设计为指定聚焦喷射到刀具切削点,总体向喷射平面中间聚集。最终得到的喷嘴结构如图5 所示,角度参数如图6 所示。该方案创造性地将喷头从微射流装置中独立出来,很好地化解了设计中的矛盾,提高了加工过程的冷却效果。

图5 喷嘴结构图

图6 角度参数

2.5 得出的总体设计方案

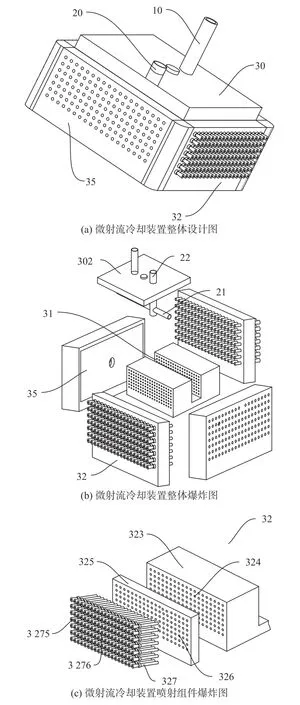

从机械加工绿色切削技术发展趋势来看,机械加工过程中的冷却,有必要减少切削液用量的使用,甚至采用干式切削,同时又不降低切削加工的效果。将TRIZ 矛盾解决方案原理和现有的绿色切削的成熟技术进行综合后,设计出该微射流冷却装置的总体方案如图7 所示。

图7 微射流冷却装置的总体方案

该装置包括2 个微射流发生器(压电陶瓷片)及附着在压电陶瓷片上的针口型设计喷口。每相邻2 个压电陶瓷片分别用作切削液的喷射和吸入(回收)。该微射流冷却装置内部的冷却液的传输由2 根传输铜管完成。通过铜管内冷却液的压力输入,以及压电陶瓷产生的微射流对冷却液颗粒进行细化和加强,从而使喷出的冷却液雾化效果更强,颗粒更小。吸入(回收)通过铜管与外连真空机相连接,对散发的冷却液雾化颗粒进行回收,以达到提高冷却效果、节约冷却液、保护环境、绿色健康的目的。在最终的方案确定后,对其进行三维装配建模,得到如图8 所示虚拟装配图。

图8 微射流冷却装置虚拟样图

3 结论

本文基于QFD 对加工工艺与需求转换ANP模型进行改进,并结合TRIZ 建立了一套全新设计流程。在性能需求与用户加工工艺需求以及工程条件的约束下,对机械加工工艺与性能需求进行了转换,搭建对应质量屋,并对其重要度进行优化计算,实现了对微射流冷却装置的初步设计,然后利用TRIZ 解决了设计中的矛盾冲突问题,进行了详细设计。设计出的微射流创新装置结构简单,安装方便,以输出和吸入并存的模式,能增加微量冷却流体的流量,同时提高冷却与润滑效果。通过真空吸入并回收冷却流体雾,可以降低润滑液的消耗量,在保证冷却效果的同时,可以降低冷却油雾对人体和环境造成的影响。采用冷却流体的压力喷射和压电陶瓷产生超声振动信号的并用,能激发和加强冷却流体喷射,产生微射流,同时增大油水融合程度,达到细化喷雾颗粒的目的。在针孔喷嘴设计中,利用氧化锌或石墨烯涂层的疏水性,以降低喷雾粒径大小,提升了雾化效果。最终得到了一种实用新型专利微射流可调的阵列式微量润滑超声振荡喷头[20]。

该套设计流程方便快捷,可为企业在设计具有工程条件约束、性能需求与用户加工工艺需求转换的装置时提供一种思路。