爆燃压裂技术在海上低效油井中的研究与应用

周际永,李旭光,孙林,熊培祺,杨军伟

中海油能源发展股份有限公司 工程技术分公司(天津300452)

爆燃压裂是利用火药在储层部位燃烧产生的高温高压气体压出多条径向裂缝以实现增产增注的技术[1-3]。近年来随着海上油田开发向低渗油田迈进,爆燃压裂技术逐渐在海上油田兴起并推广应用,目前累计在南海东部、南海西部、渤海油田生产油水井应用超过10井次,累计增油约7×104m3,社会经济效益显著。海上低渗油田低产低效井众多,其中部分油井或平台因无法达到经济产量被迫关停废弃,经过深入论证研究,爆燃压裂技术在渤海Q油田因生产低效而关停的油井M井成功应用,取得了良好的应用效果,为海上油田低效乃至废弃油井治理注入了新的活力。

1 M井基本情况

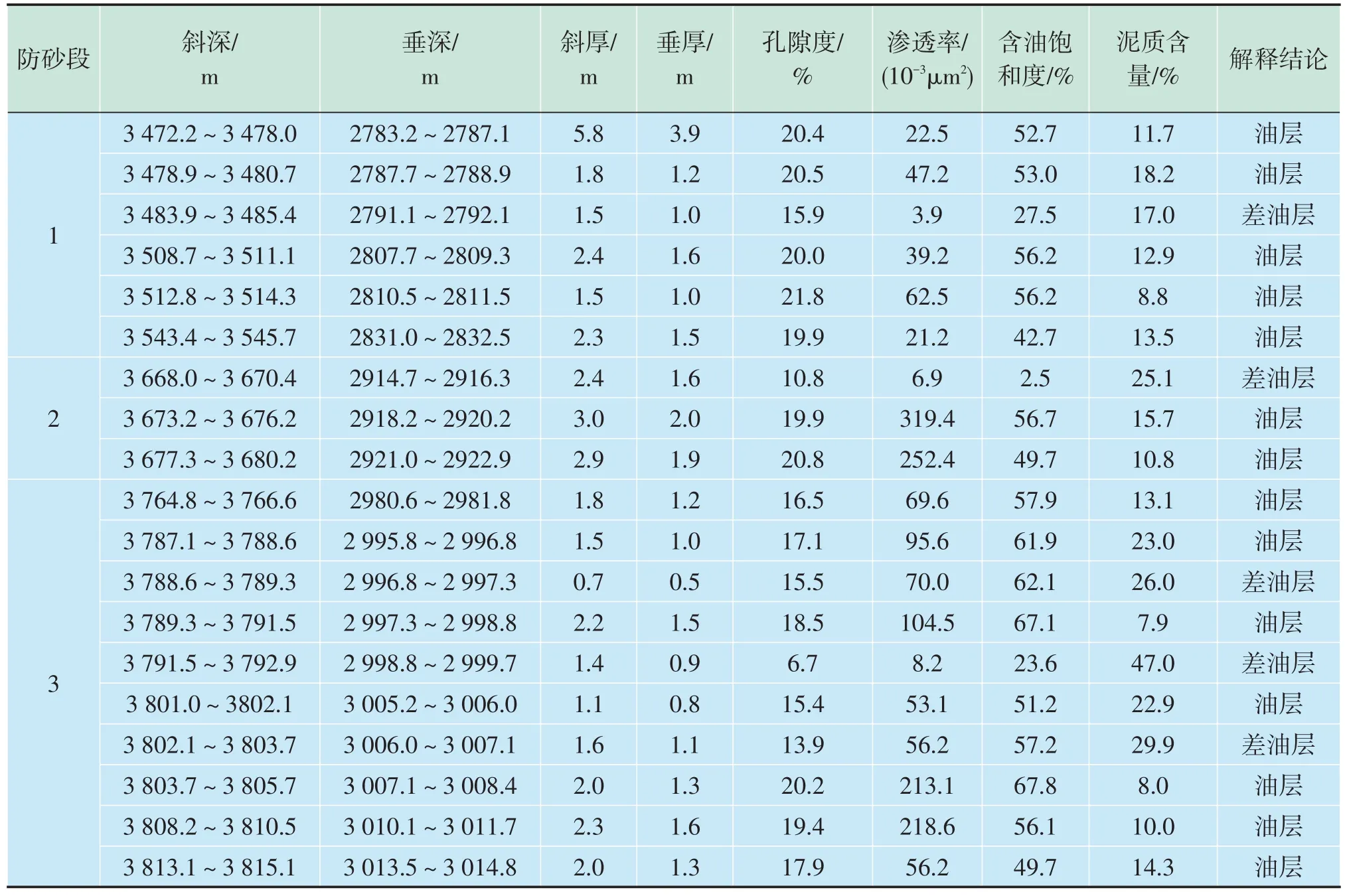

M井2012年10月3日投产,初期日产液85.8 m3,日产油49 m3,日产气0.71×104m3左右,含水42.8%,无无水采油期。该井2016年2月25日关停前正常生产,日产液209.18 m3,日产油下降到1.97 m3,含水99.06%,日产气0.16×104m3左右。M井分3个防砂段合采,见表1。

表1 M井射孔层位测井解释

根据M井储层特征,第2、3防砂段物性较好,第1防砂段物性相对较差,合采情况下第1防砂段有进一步挖潜潜力,因此优先选择第1防砂段进行爆燃。进一步分析第1防砂段各层含油饱和度和储层厚度,优选爆燃作业段为3 472.2~3 480.7 m、3 508.7~3 514.3 m。

2 M井爆燃压裂工艺研究

2.1 火药优选

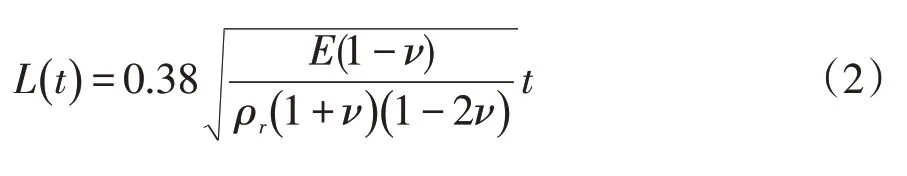

由于火药是径向燃烧,具有一定燃烧速度,燃速计算见公式(1),作用时间越长越容易形成更长的缝长,缝长计算见公式(2),根据峰值压力计算模型,见公式(3)和(4)[4],火药力越小,相同火药用量情况下,则越易产生低峰值压力,也相对安全。

式中:μ为火药燃烧速度,m/s;e为火药燃烧厚度,m;w0为燃速系数,m/(s·Pan);P为外界压力,Pa;n为压力系数。

式中:L(t)为裂缝缝长,m;E为杨氏模量,Pa;ν为岩石泊松比,无因次;ρr为岩石密度,kg/m3;t为作用时间,s。

式中:Pmax为峰值压力,Pa;P0为压井液压力,Pa;m为火药用量,kg;f为火药力,J/kg;V0为火药燃烧后形成的空腔体积,m3;ψ为火药燃烧量的百分比;ρ为火药密度,kg/m3;α为火药余容,m3/kg。

因此,为控制峰值压力、确保安全,同时提高作业效果,M井采用低燃速、低火药力的火药,以产生低峰值压力和长裂缝。M井实施之前海上油田实施的7口井中,有5口井采用低燃速、低火药力的火药安全率100%,施工峰值压力为22.4~71.3 MPa[5],有效控制高峰值压力,避免高压下管柱损伤。

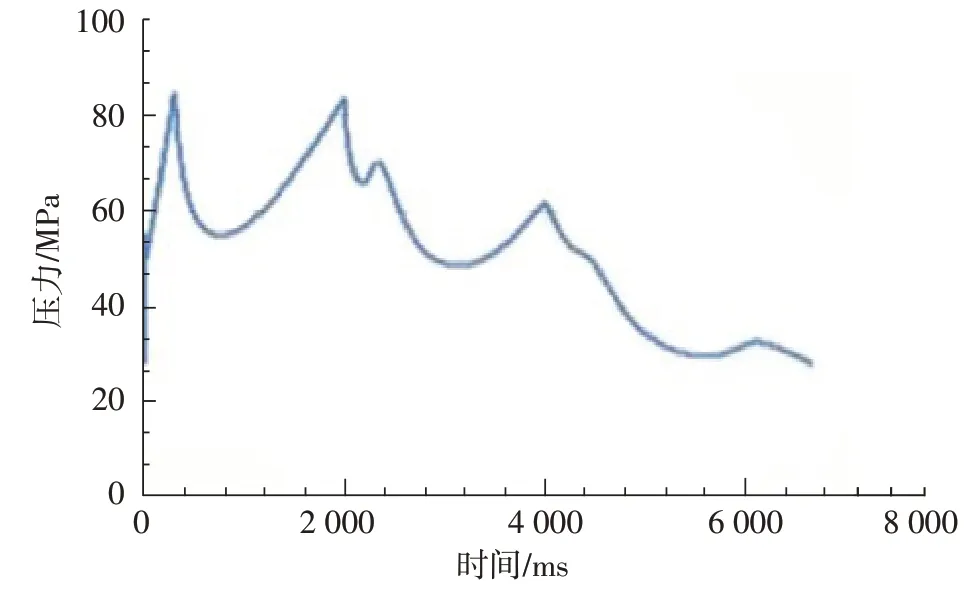

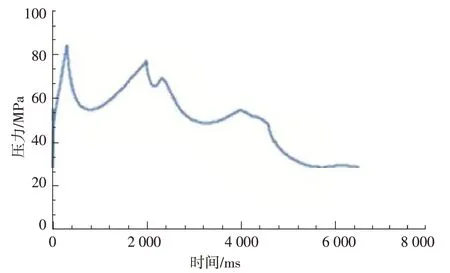

2.2 峰值压力模拟及火药布置

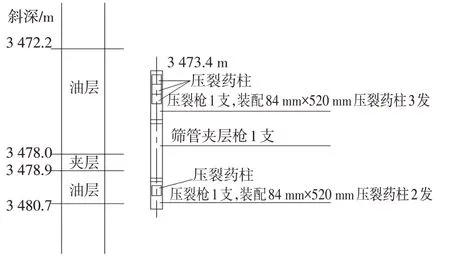

M井分3 508.7~3 514.3 m、3 472.2~3 480.7 m两段进行爆燃作业,根据选定的火药参数以及地层物性信息、井身结构信息、施工管柱信息、压挡液柱信息等计算两段分别采用4节火药(每节火药质量为4.6 kg),井下爆燃峰值压力分别为84.8MPa、82 MPa,如图1、图2所示。爆燃井段垂深为2 783.2~2 811.5 m,地层破裂压力为50.10~50.61 MPa(按0.018 MPa/m破裂压裂梯度计算),结合海上油田爆燃安全压力设计经验,峰值压力一般控制为地层破裂压力的1.1~1.5倍左右[5]。考虑到M井爆燃井段渗透率较低,在保证安全的前提下适当提高峰值压力,已设计峰值压力约为地层破裂的1.6倍左右,也符合陆地油田爆燃压裂安全压力范围,该压力可确保储层压开。结合作业段各小层物性参数,为提高作业效果,火药布局分别如图3、图4所示,对于跨度较大的第1段,设计采用筛管夹层枪连接压裂枪,从而避开隔夹层,使火药集中作用于目的储层。

图1 第1段3 508.7~3 514.3 m爆燃峰值压力模拟

图2 第2段3 472.2~3 480.7 m爆燃峰值压力模拟

图3 第1段3508.7~3 514.3 m爆燃火药布置

图4 第2段3 472.2~3 480.7 m爆燃火药布置

2.3 其他安全控制措施

2.3.1 安全工具优选

在起爆器选择上,对于电缆起爆,避免采用以往的电雷管,采用安全性更高的电磁雷管。对于管柱加压起爆和管柱撞针起爆,则选择具备耐高温和密封功能的机械加压、机械撞针等起爆器,上述工具仅在井下施工条件下才能起爆。考虑M井作业井深和作业稳定性,采用管柱加压起爆方式。

安全管柱组件包括钻杆及多级纵向减震器,需根据井筒尺寸和施工模拟峰值压力优选。

基于钻杆的厚度和重量采用钻杆施工,在爆燃压裂过程中管柱的安全程度较高。在M井实施前海上油田已实施的7口井,5口井采用钻杆作业施工,管柱起出正常,而2口井采用油管或部分采用油管作业的井,均出现管柱穿孔或扭曲变形的情况[6]。

其中多级纵向减震器主要是为了防止管柱上窜,减小纵向位移,基于海上油田已实施的7口井和陆地油田上万口井的现场作业经验,在起爆器上和距离起爆器2 m左右位置,至少放置一个,为确保安全M井放置了两级减震器。

此外,为确保井控安全,采用投球式压力开孔起爆器,实现了爆燃压裂管串在下钻过程中和点火后油套的连通,大大降低了作业安全风险。

2.3.2 套管安全性验证

造成套管损伤的主要因素是爆破压差,即爆燃后的套管环空压力与地层破裂压力之差,对于M井,爆破压差约为30 MPa,M井作业段为177.8 mm(7")套管,抗内压为56.3 MPa,爆破压差小于抗内压,所以套管处于安全状态。

2.3.3 泄压方式优化

井下爆燃压裂火药燃烧过程会造成压挡液柱上移,鉴于海上油田某井采用井下封隔器造成井下憋压、损坏作业管柱的情况,M井不采用井下封隔器,而采用海上油田特殊的井口泄压工艺,主要操作如下:①在井口打开节流和压井管汇,防止井口喷溅;②关闭万能,防止井口喷溅;③通过卡瓦、吊卡双重悬挂确保施工管柱安全;④在延时起爆的同时切换阀门接通方井口,泄压至泥浆池。

3 M井现场实施效果

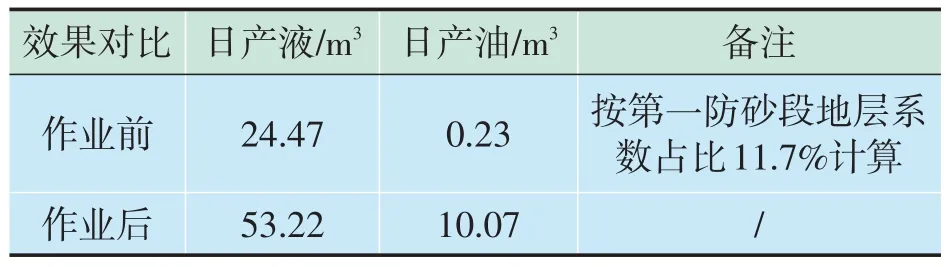

M井关停前1、2、3防砂段合采,日产液209.18 m3,日产油1.97 m3,含水99.06%。2018年9月,M井作业后按生产制度单采第1防砂段,初期日产液53.22 m3,日产油10.07 m3,含水81.1%。爆燃层段地层系数仅占整个储层段的11.7%,作业后单采第1防砂段产量达到原产量的25.4%,作业前后日产液、日产油对比见表2。截至2019年6月M井所在平台废弃前,累计增油3 127.6 m3,经济效益显著。

表2 M井第1防砂段作业前后日产液、日产油对比

两次爆燃使用18.4 kg火药,压裂井下爆燃峰值压力设计分别为84.8、82 MPa,根据现场铜柱测压结果,两次爆燃铜柱的平均长度均为5.56 mm,根据所用铜柱的压后高与压力的关系知,峰值压力为90 MPa,峰值压力计算值模拟精度达90%以上(表3),计算较为准确,由于模拟中采用了部分经验参数,若地层资料齐全,模拟精度会更高。

表3 M井铜柱实测值与模拟峰值压力值对比

施工后管柱提出后,工具和钻杆完好,无任何变形。同时,第1段爆燃采用的过夹层筛管枪内、外没有出现撕裂和变形,中心传火管也无变形,验证了过夹层筛管枪的安全性,且传爆可靠。

4 结论

1)针对M井,通过在火药优选、峰值压力模拟及火药布置、安全工具优选、泄压方式优化等方面深入研究,形成了适合海上油田的爆燃压裂技术。M井作业后管柱及井下工具完好,说明形成的系列爆燃压裂技术安全可靠。

2)M井井下峰值压力模拟值与井下铜柱实测值相比,模拟精度达90%以上。通过选用低燃速、低火药力火药,配合高精度峰值压力模拟,可在控制峰值压力、确保井下安全的前提下,提高作业效果。该方法可用于指导海上油田爆燃压裂工艺设计,以确保技术实施安全高效。

3)截至2019年6月所在平台废弃前,M井累计增油3 127.6 m3,经济效益显著。实践表明,爆燃压裂技术能够有效实现低渗储层改造增产,以较低的成本使低效油井重焕生机,为海上油田低产低效井治理提供了新的技术解决思路。