龙首矿西二采区崩落法采场悬顶事故成因分析及处理方案比选*

谭宝会,张刚刚,孙克让,范永亮,李明润

(1.西南科技大学 环境与资源学院,四川 绵阳 621010;2.金川集团有限公司龙首矿,甘肃 金昌 737100;3.宏大爆破工程集团有限责任公司,广东 广州 510000)

0 引言

悬顶是无底柱分段崩落法采矿过程中常见的生产事故之一,一旦某条进路发生了悬顶事故,就会严重影响该进路的正常回采作业[1]。如果悬顶事故不及时处理,而是强行继续退采,则很可能会进一步扩大悬顶事故的规模,加大悬顶处理难度,同时还会造成大量的矿石损失。因此,悬顶事故的发生不仅会严重影响矿石的正常回收,而且还增加了采矿成本、降低了采矿效率和作业安全性。一般而言,造成悬顶事故的原因主要有爆破参数不合理、中深孔凿岩不到位、炮孔堵孔未疏通、装药不到位等[2]。为了安全高效地处理悬顶事故,相关技术人员和研究人员进行了积极探索,相继提出了诱导冒落法[3]、侧向倾斜孔爆破法[4]、扩壶爆破法[5]、前倾孔压顶爆破法[6]、硐室爆破法[7]等处理方法,并取得了显著成效。然而在实际工程中,由于矿山生产环境的复杂性,各矿山引发悬顶的原因各不相同,在处理悬顶时也要根据矿山实际情况制订最合理的方案。

1 矿山悬顶事故发生过程

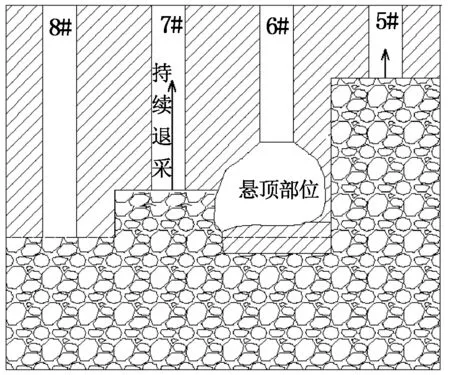

龙首矿西二采区矿体分为1 554 m和1 430 m上、下两中段同时回采,上部中段采用无底柱分段崩落法回采,下部中段采用下向分层胶结充填法回采。上部中段崩落法采场分段高度和进路间距均为15 m,崩矿步距为2.2 m,首采分段布置于1 595 m水平。矿山于2020年3月结束了首采分段的回采作业,并于2020年5月开始1 580 m水平第二分段的回采作业。1 580 m分段共设计27条回采进路,其中初始回采工作面选择在5#-9#进路位置,初始开采时5条进路采取了齐头退采模式。由于矿石较为破碎,1 580 m水平6#进路在第4排扇形炮孔爆破后,出现了较为严重的眉线破坏情况,导致后方第5排扇形炮孔孔口部分被破坏,眉线抬高了1 m左右,崩落的矿堆将第5排炮孔孔口完全掩埋,在出矿过程中始终没有外露,导致第5排炮孔无法装药。在此情况下,矿山没有采取相应的清孔或补孔措施,而是放弃了第5排中深孔的装药爆破,直接在第6排炮孔进行装药爆破。第6排装药爆破后,采用6 m3的油铲出矿14铲后发现矿石被出空,出现了一个长约6 m、宽约8 m、高约10 m的悬顶空场,同时在空场正前方可观察到整体的矿石推墙排面。根据现场情况可知,本次爆破后发生了悬顶+推排的生产事故,现场情况如图1所示。

图1 1 580 m分段6#进路第5-第6排炮孔爆破后出现的悬顶+推排事故

该次悬顶事故发生后,矿山采用震炮方式(即在空场里放置裸露药包进行爆破的方式)对悬顶进行爆破震动处理,但在尝试了几次后发现,震炮只能使该悬顶的空场略有扩大,并不能将悬顶崩落。经现场勘查,第7排炮孔孔口被完全破坏并抬高,现场已经无法对其装药,而第8排炮孔的11个孔中有8个孔可装药爆破,随即决定对第8排的8个孔进行装药爆破,但在爆破后出矿37铲后再次出现空场,表明悬顶事故依然未能解决,而且此时的悬顶规模进一步扩大。随后对第9、第10排的炮孔进行了现场检查,发现第9排11个孔中有4个孔完好、第10排有8个孔完好,故决定继续对第9、第10排炮孔中可以装药的炮孔进行装药爆破,以期将悬顶震落;然而在本次爆破后,出矿54铲后爆堆再次被出空,悬顶事故依然未能解决。

图2展示了1 580 m分段6#进路第5-第10排炮孔爆破回采过程中悬顶形态的变化。经现场实测,在第9-第10排炮孔爆破后,悬顶空场的长度已达12 m,高度也有12 m左右,宽度10 m左右,属于大规模悬顶事故,悬顶部位还不时出现掉块的情况,为了确保后续的生产安全,矿山亟需安全解决本次悬顶事故。

图2 1 580 m分段6#进路悬顶事故发展过程

2 悬顶事故成因分析

本次悬顶事故最先发生在6#进路第5-第6排中深孔爆破后,按照设计每次只能爆破1排中深孔,但由于西二采区矿石较为破碎,在6#进路第4排中深孔爆破后眉线被破坏,导致第5排中深孔无法装药,加之在初始回采阶段对5#-9#进路采取了齐头退采模式,因此也不具备从相邻进路中向6#进路第5排炮孔位置补孔的条件,故只能采取对第6排装药以崩落第5-第6排矿石的做法,相当于原来设计的2.2 m的崩矿步距变为4.4 m,崩矿厚度增大的后果便是爆破补偿空间的不足,炸药能量也不足,最终未能将拟崩落的矿体完全崩散,使第5-第6排矿石形成整体性推排。炸药爆破的能量未能充分向正前方释放,而是以中深孔排面下方的回采进路作为自由面,产生向下和向后的爆破破坏作用,从而使后方第7、第8排炮孔的孔口部位受到不同程度的破坏,从而引发了最开始的悬顶+推排事故。

在悬顶事故初次发生后,由于悬顶两侧进路与6#进路退采齐平,不具备从侧向补孔崩落悬顶的条件,加之使用的阿特拉斯Simba-H1254凿岩台车也无法从该进路悬顶后方向悬顶部位打前倾孔崩落悬顶,因此继续对第7-第8排炮孔实行装1排炸药崩2排矿石的做法;结果在本排爆破夹制以及前方悬顶夹制的共同作用下,第7-第8排炮孔爆破后继续悬顶,而且对第9、第10排的炮孔孔口又造成了破坏,继而不得不对第10排炮孔装药,再次出现装1排炸药崩2排矿石的情况;然而这次爆破后悬顶依然未能被崩落,如此循环几次后,不仅没有将最开始出现的悬顶顺利崩落,反而使悬顶变得更大,处理难度进一步增加。

3 悬顶处理方案

3.1 悬顶处理方案初选及其适用性分析

为了能及时有效地对6#进路的悬顶事故进行处理,尽早恢复正常回采,提出以下几种具有一定可行性的悬顶处理方案,并对其在西二采区的适用性进行了分析。

3.1.1 诱导冒落处理方案

所谓诱导冒落处理方案,是指通过持续回采与6#进路左右相邻的7#和5#进路,从而使6#进路悬顶处于前后两侧有支撑、左右两侧无支撑的悬空横梁状态,利用上部地压迫使悬顶被压垮而自然冒落。该方案示意图如图3所示。一旦悬顶自然冒落,便可继续出矿,此时甚至有可能将第5-第6排的推墙顺带拉倒并回收,西二采区矿石相对破碎,该方法成功的可能性较大。需要注意的是,当决定采用这种方案处理6#进路悬顶时,需要暂停6#进路的所有工作,只对邻近的7#进路和5#进路进行退采;同时为防止6#进路悬顶突然冒落垮塌产生的冲击气浪或滚石对设备和人员造成伤害,需要提前用铲运机铲一部分矿石封堵6#进路眉线口,并在进路入口设置警戒线,防止工人误入。该方案的优点在于能以最小的代价处理悬顶事故,而缺点在于处理悬顶耗费的时间较长,安全性也较差。

图3 诱导冒落处理悬顶方案示意图

3.1.2 切割平巷+上向扇形炮排处理方案

该方案是指先在悬顶空区后方2~3排崩矿步距位置向进路左右两侧帮墙重新掘进切割平巷,该切割平巷左侧与5#进路崩落区贯通,右侧与7#进路贯通;然后在该平巷中利用凿岩台车打上向扇形炮排,使扇形炮排覆盖悬顶部位矿体,崩矿步距可取1.5 m;崩矿时从5#进路方向开始,依次逐排向7#进路方向退采,直至退采至7#进路与6#进路正排炮孔排面交界处。为避免过度退采对7#进路正排产生破坏,这些炮排爆破时既有5#进路回采区域作补偿空间,又有侧向的6#进路悬顶空区作补偿空间,因此可以获得较好的爆破效果。该方案示意图见图4。

图4 切割平巷+上向扇形炮排孔处理悬顶方案示意图

该方案的优点在于通过钻孔崩落悬顶,可靠性较高,而且炮排崩落后能够及时出矿,可实现对悬顶矿石的再次回收,同时也为6#进路后续正排的爆破形成了较为充分的补偿空间;该方案的缺点在于需要重新施工切割平巷,所需周期较长,工序复杂、工作量较大,成本也较高。

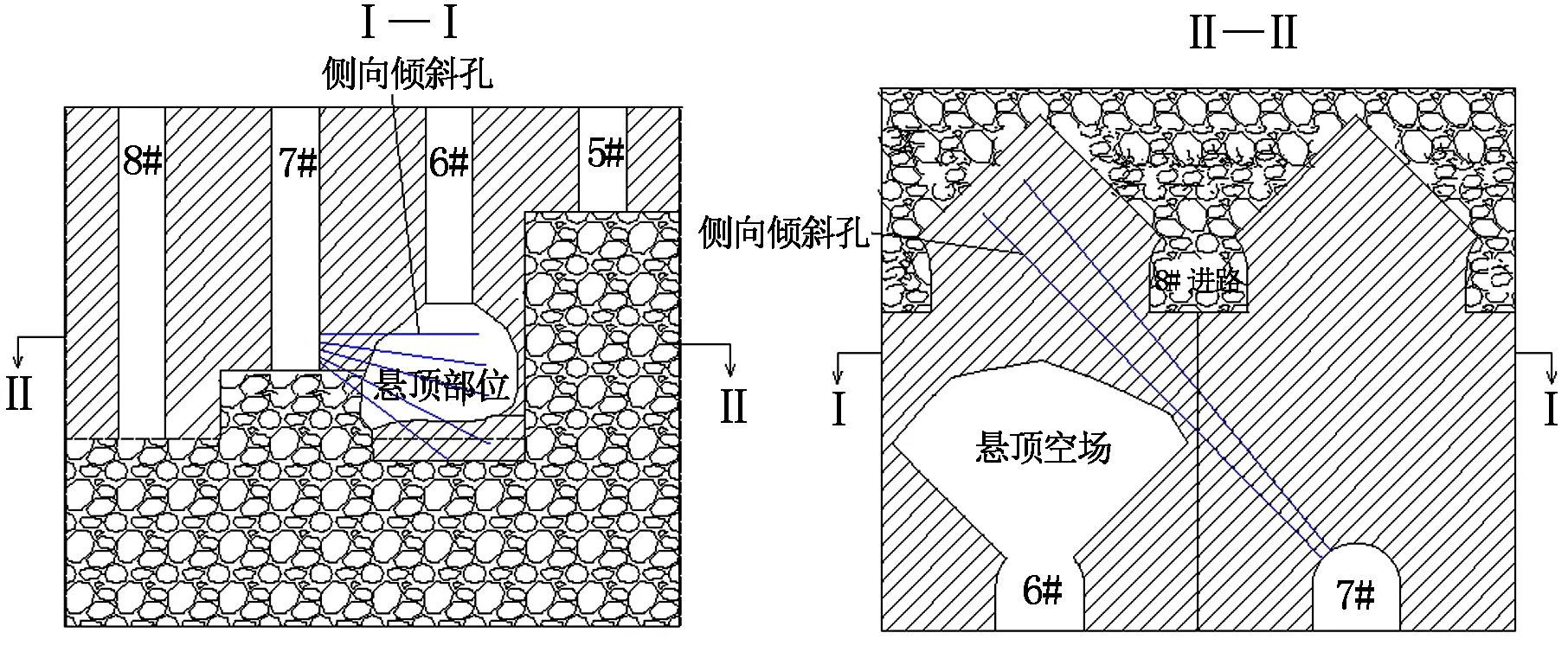

3.1.3 侧向倾斜孔处理悬顶方案

所谓侧向倾斜孔方案是指从相邻进路打倾斜孔至悬顶部分,再在孔底进行装药爆破从而将悬顶崩落。根据现场情况,5#进路已经超前6#进路5排中深孔的距离,不具备从5#进路补侧向倾斜孔的条件,而7#进路退采至第7排,滞后于6#进路3排中深孔的距离(6.6 m),因此具备从7#进路向6#进路补侧向倾斜孔的条件。补孔前应先对悬顶空区形态进行实测,再制订补孔方案。根据现场情况补3~5排侧向倾斜孔至悬顶实体部位,每排3~5个孔,若能补孔至第5-第6排推墙部位,将推墙同时崩落则可获得更好的处理效果,装药时仅需对孔底穿过悬顶部位进行装药,实现压顶爆破。该方案示意图如图5所示。该方案的优点在于操作简单、可靠性高、见效快、成本低,但在实施该方案时需要对悬顶空场进行精准测量,以防在钻凿侧向倾斜孔时钻杆打入空场而发生卡钻事故。

图5 侧向倾斜孔处理悬顶方案

3.1.4 硐室爆破处理方案

所谓硐室爆破,是指在悬顶空区后方2~3排崩矿步距位置向进路顶板钻凿天井,再沿天井方向布置2~3层爆破硐室,爆破硐室对称于天井分布,爆破时在各硐室中集中装药进行爆破,利用巨大的爆破能量将前方悬顶崩落。该方案示意图如图6所示。

图6 硐室爆破处理悬顶方案示意图

该方案施工程序繁琐,天井施工安全性也较差,而且集中大量爆破还容易对后排中深孔及眉线造成破坏,除非是在其他方案均未奏效的情况下,否则不考虑采用该方案。

3.2 悬顶处理方案的确定及其实施效果

在同时考虑了西二采区6#进路的悬顶形态、规模,以及相邻进路的实际生产情况和采场需要尽快形成台阶式回采局面的基础上,最终决定采用侧向倾斜孔的方案处理本次悬顶事故。由于6#进路已经超前7#进路3排中深孔的距离,因此具备在7#进路向6#进路悬顶部位打侧向倾斜孔的条件,这样既可以较为便捷可靠地处理悬顶事故,也不会影响采场阶梯式回采局面的形成。经过测量技术人员对悬顶进行实测,最终确定从7#进路向悬顶部位打2排侧向倾斜孔,每排包含4个炮孔,炮孔深度在14~22 m,最终使这两排炮孔穿过悬顶部位及其周边拱脚处,7#进路中施工完成的侧向倾斜孔如图7(a)所示。为避免侧向倾斜孔在爆破时将本分段的桃形矿柱破坏,在装药时只对孔底穿过悬顶及拱脚的部位进行装药即可。为进一步确保能够顺利处理悬顶,在对这2排侧向倾斜孔进行爆破时,同时也对6#进路第11排中深孔进行爆破。本次爆破后,出矿136铲(占第11排炮孔崩矿量的130%)后矿堆仍然十分饱满,如图7(b)所示,眉线口被完全封堵,看不到任何空场,而且矿堆中偶尔发现有少量废石与矿石一起被放出,这表明上分段的覆盖层废石已经达到本分段。根据现场的种种迹象可以判断,通过采取侧向倾斜孔方案,6#进路的大规模悬顶事故已得到安全处理。

(a)从7#进路打2排侧向倾斜孔

(b)6#进路悬顶处理后出矿136铲时的爆堆状态

4 结论

对龙首矿西二采区1 580 m分段6#进路第5-第10排炮孔爆破后出现的大规模悬顶事故原因进行了分析,采取了相应的处理措施,得到以下主要结论:

a.西二采区矿石较为破碎,前一排扇形炮孔爆破后易对后一排炮孔的孔口造成破坏,导致该排炮孔被崩落的矿石掩埋而无法装药,因而只能再后退一排进行装药,便出现装1排炸药崩2排矿石的现象,这样做的直接后果是炮排爆破时由于正前方的夹制作用过大而无法有效将炮排内矿石完全推向前方崩散,炸药爆破能量只能向爆破排面的下方以及后方释放,造成后排孔孔口被破坏,同时发生悬顶、推排事故。因此,及时调整爆破参数,采取眉线加固措施,积极验孔、疏孔和补孔,以减少破碎矿石对眉线的破坏,尽可能避免装1排炸药崩2排矿石的情况发生,是预防悬顶事故频发的有效措施。

b.实践证明,侧向倾斜孔方案是一种行之有效的悬顶处理方法,该方案不仅工序简单、作业安全性好、施工成本较低,而且处理悬顶的可靠性和成功率也较高,可以作为矿山后期处理悬顶事故的首选方案。

c.西二采区在后期回采过程中应尽快在各进路之间形成阶梯式回采局面,这样的好处是一旦有某条进路发生悬顶或者炮孔被埋无法装药的情况,可以灵活地从相邻进路中补打侧向倾斜孔,以保证排面爆破效果或及时处理悬顶事故。