某纯电动乘用车电池包液冷系统设计及热仿真分析

杨乐乐,刘海罗,信召峰,安占旺,刘帅

(力神动力电池系统有限公司,天津 300384)

引言

随着国家对电动汽车的大力支持,纯电动汽车在逐渐全面推广。车企和消费者对电动汽车有长续航、高安全、长寿命和低价格的要求。液冷系统在电池系统中起到重要作用。锂电池的最佳工作温度范围为25 ℃~40 ℃,温度过高或过低会导致电池安全问题,降低电池使用寿命[1]。某电动客车应用液冷系统,通过热仿真分析,电池的最大温升可以控制在10 K以内,通过增大冷却液流量可以提高电池的散热能力[2]。在软包电池上应用液冷系统,通过热仿真分析优化液冷板肋条高度,提升电池温度的均匀性[3]。研究人员设计了铝板/相变材料/液冷相结合的新型散热结构,并通过热仿真优化并确认此结构能够较好地控制电池的温度均匀性和有效性[4-5]。

在兼顾高能量与高安全的同时,本文设计一款底部集成液冷板的电池箱,并应有高能量密度的软包电池。在液冷系统管理下,提高电池的安全性。应用FLUENT仿真软件对液冷系统的压力场进行分析,在1 C放电倍率下,对电池系统的温度场分析,保证设计的可靠性。

1 数值模拟

1.1 数学模型的建立

本文采用半经验公式标准的k-ε模型,主要是基于湍流动能和扩散率。k方程是一个精确方程,ε方程是一个由经验公式导出的方程。k-ε模型假定流场完全是湍流,分子之间的黏性可以忽略。因此标准k-ε模型只对完全是湍流的流场有效,方程如式(1)和式(2)所示。

式中,Gk为由层流速度梯度而产生的湍流动能,Gb为由浮力产生的湍流动能,Yk为由于在可压缩湍流中过度扩散而产生的波动,cε1、cε2、cε3为常量,σk和σε为k方程和ε方程的湍流Prandtl数,Sk和Sε是用户定义的。

1.2 物理模型

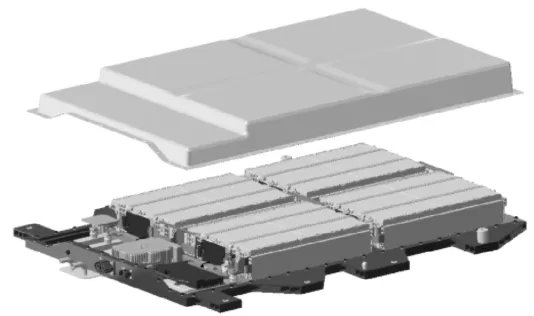

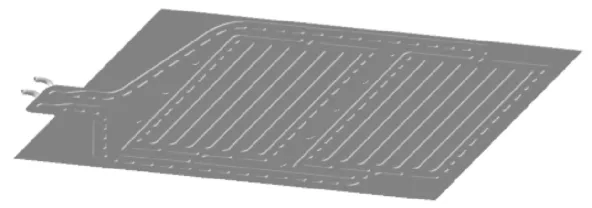

本文采用CATIA对电池系统进行三维建模如图1所示,液冷板三维模型如图2所示,流体域模型如图3所示。电池系统由4个2P24S模组串联而成,电芯为软包电芯,液冷板是冲压钎焊形式,液冷板集成在下箱体底部,液冷板与下箱体框架搅拌摩擦焊接,模组与液冷板之间设有导热胶,确保模组与液冷板接触良好。液冷板底部还设有隔热保温垫,整个箱体为铝材质,冷却液选用乙二醇防止冬季液体凝固。

图1 电池系统结构示意图

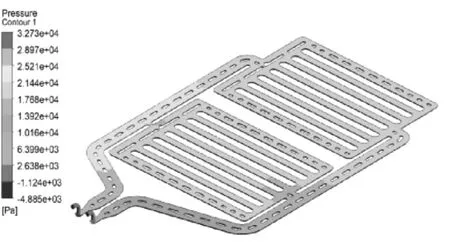

图2 液冷板结构示意图

图3 流体域结构示意图

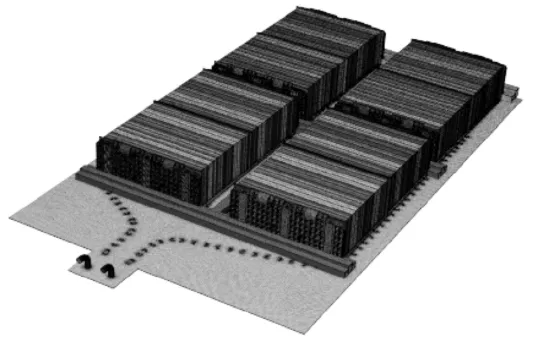

1.3 网格划分

由于电池系统结构复杂,网格划分难度较大,为了便于计算需要对电池系统进行简化,这里对发热量相对较小的零部件忽略不计,删除系统中的圆倒角,因此整个动力电池冷却系统需要考虑的零部件包括:电池箱侧壁和模组底部的热管理系统。系统采用多面体网格划分方式,划分后模型网格总数为11 090 158,内部水流模型设置边界层为2,网格质量为0.88,网格划分如图4所示。

图4 网格划分

本文采用skewness的评价方法,在网格划分中绝大部分的单元为优质单元,只有少量的劣质单元,在计算时并不会影响计算结果的精度和可靠性。

1.4 边界条件的定义

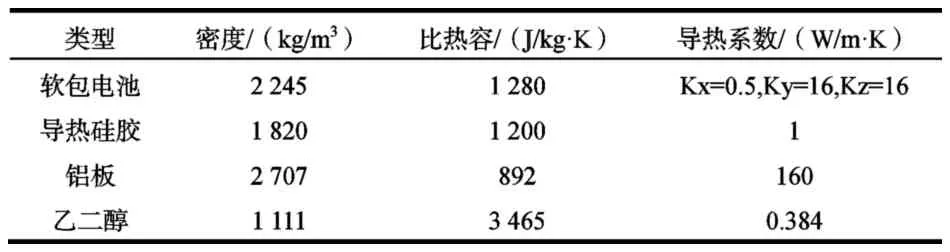

该电池散热系统由四部分组成:电池、导热胶、液冷板、冷却液,其中电池为软包电池,导热胶为硅胶,液冷板为 3系铝板,冷却液为乙二醇溶液,材料属性见表1。

表1 材料属性

流体模型设置三维定常不可压缩模型,同时打开能量方程。冷却液流过箱体底部,通过热传递形式将电池在充放电过程中产生的热量带走。设置进水口流量分别为10 L/min、12 L/min,常温25 ℃,冷却液25 ℃,1 C放电3240 s(剩余10%SOC),进行仿真分析。

2 仿真结果

2.1 10 L/min流量下的仿真分析

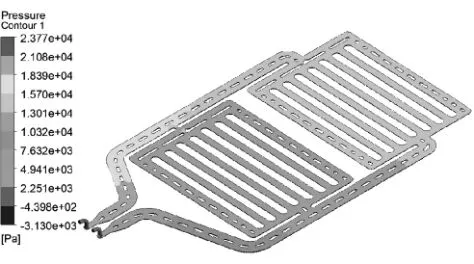

图4是进水口流量为10 L/min的进出水口压差云图,进出口压差为26.9 kPa。压力损失主要在进口处。

图4 10 L/min流量下进出水口压差云图

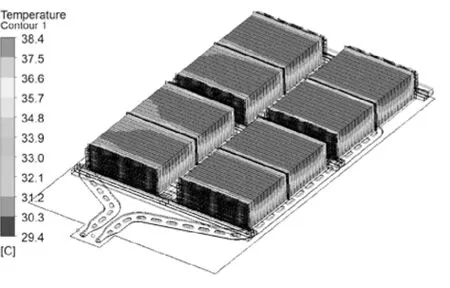

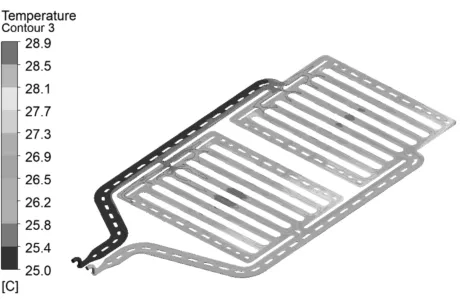

针对此液冷系统,在1 C放电倍率下,通温度为25 ℃冷却液,进口流量为10 L/min,放电3 240 s(剩余10%SOC)。

图5为10 L/min流量下电池温度云图,图6为10 L/min流量下冷却液温度云图。从图中可以看出电池顶部为最高温度位置,温度达到38.4 ℃,电池底部为最低温度位置,温度为29.4 ℃,顶底最大温差为9 ℃,出现的原因是液冷板位于底部,电池底部接触液冷板,底部冷却效果好,顶部冷却效果差。进出水口温差1.2 ℃。

图5 10 L/min流量下电池温度云图

图6 10 L/min流量下冷却液温度云图

2.2 12 L/min流量下的仿真分析

图7是进水口流量为12 L/min的进出水口压差云图,进出口压差为37.6 kPa,压力损失主要在进口处。

图7 12 L/min流量下进出水口压差云图

针对此液冷系统,在1 C放电倍率下,通温度为25 ℃冷却液,进口流量为12 L/min,放电3 240 s(剩余10%SOC)。

图8为12 L/min流量下电池温度云图,图9为12 L/min流量下冷却液温度云图。从图中可以看出电池顶部为最高温度位置,温度达到38.2 ℃,电池底部为最低温度位置,温度为29.4 ℃,顶底最大温差为8.8 ℃,出现的原因是液冷板位于底部,电池底部接触液冷板,底部冷却效果好,顶部冷却效果差。进出水口温差1.0 ℃。

图8 12 L/min流量下电池温度云图

图9 12 L/min流量下冷却液温度云图

2.3 不同流量下的仿真分析

表2是电池系统在进口流量为10 L/min和12 L/min下电池最高温度、电池顶底温差、进出口温差及进出口压差的数据。进口流量从10 L/min增加到12 L/min,电池最高温度降低0.2 ℃,降低0.5%;电池顶底温差降低0.2 ℃,降低2.2%;进出口温差降低0.2 ℃,降低16.6%;进出口压差增加了10.7 kPa,增加39.7%。这说明增加进口流量可以改善电池的均温性,但效果不明显;但增加进口流量使进出口压差显著增大。综上在选择进口流量时,需要综合考虑温差与压差。

表2 不同进水口流量的仿真结果

3 结论

本文设计了一款液冷集成下箱体,并研究此液冷系统对软包电芯冷却能力。通过仿真分析了不同的进水口流量对电池最高温度、电池顶底温差、进出口温差及进出口压差的影响。随着进水口流量的增加,电池的最高温度、电池顶底温差及进出口的温差都逐渐降低,但变化不明显,增大进口流量会显著增大液冷系统进出口压差。