长输管道执行机构研制与应用

杨尊平,李 巧,陈宝龙

(重庆川仪自动化股份有限公司 执行器分公司,重庆 401121)

随着国家智能制造的不断推进,各行业的国产化工作正如火如荼的开展,油气管道执行机构国产化已经取得了显著成果[1]。由于国产化前油气管线执行机构均使用进口品牌,其产品的多数功能和性能均优于原国产执行机构,所以本文从产品应用出发,重点介绍国产化电动执行机构关键性能指标的研制与实现。

1 油气管线电动执行机构应用需求分析

油气行业电动执行机构由于所处环境和管道介质为油、气、各类烯烃有机物等,具有易燃易爆特性,给执行机构产品提出了更高的可靠性要求。油气管道用电动执行机构及其所驱动的阀门有很多安装在寒冷偏远地区,如东北、新疆等地,社会依托条件较差,需适应高低温环境。目前,国内应用低温已达到-46℃左右,其设备要求自动化程度高,执行机构既要安全、可靠、连续运转周期长,而且防爆等级要达到EXdⅡBT4及以上等级,在炼化装置上要求达到EXdⅡCT4及以上等级,同时又要重量轻,易于运输、安装。主干管线口径最大达到56",压力等级达Class900,所配套阀门电动执行机构最大控制转矩不小于300kN.m,齿轮箱传动效率须达到35%以上。维护和维修能实现远程监控,具有丰富的运行数据管理功能,包括在线力矩实时显示,同时支持运行数据下载功能。

2 油气管道电动执行机构研制

2.1 执行机构耐低温设计

电动执行机构要在低温下稳定运行,首先要考虑低温对机械传动及机械强度的影响,其次要考虑对电气控制部件及驱动电机的影响。由于产品为防爆型,还必须考虑低温不会影响防爆性能;再者密封性能也要做专门考虑,避免防护失效。

1)减速机构耐低温设计

在减速器的设计中,结合IP68防护等级的需求,考虑到低温环境对材料力学性能的影响,针对材料进行低温选型设计。考虑到低温环境下对密封、润滑及轴承等零部件的影响,特对密封、润滑及轴承进行了低温处理。

减速器的材料选择,主要解决材料低温脆性问题,45#钢材质全部改为性能更优的40Cr,蜗轮采用锡青铜材料,减速器壳体材料采用QT400-18AL耐低温球墨铸铁[2]。减速器中的密封件包括O型圈和骨架密封圈,在材质的选择上采用硅橡胶(MVQ)来替代传统的丁腈橡胶[3](NBR),满足-50℃及更低环境温度的要求。在润滑油的选择上采用了Mobil SHC 624,能适用于最低温度-57℃的环境需求。

2)控制器耐低温设计

电子元器件均采用工业级产品,它在低温下电气性能良好,对关键IC采用更高级别产品,阻容充分考虑温度系数影响。采用了宽温高亮的OLED显示器,该显示器无需背光,具有高亮、宽视角及显示清晰等特点,方便工业现场操作与巡视。考虑到-50℃以上极端低温内的电气稳定性,设计了热风循环加热模块对电控部分迅速、均匀加热。加热模块能量来自于主电源,采用自动温控设计,当温度低于-30℃时启动电加热模块,当温度超过+15℃时停止加热。

3)电机耐低温设计

考虑到电机在低温下的高速旋转,相对于常温普通电机,除满足执行机构的机械及电气性能以外,特对电机轴承进行了低温处理。电机轴承润滑脂是影响电机低温性能的因素之一,选择适用于高低温、长寿命的润滑脂,能够满足环境温度-50℃~200℃的使用需求。电机导线采用氟塑料高温导线,对电机线进行了-50℃低温弯曲试验。电机轴材料采用42CrMo,并对电机轴进行了低温下力学性能的测试,各项试验均通过了-50℃测试。

4)低温防爆设计

防爆设计严格按照GB3836标准执行,采用隔爆型外壳设计,并且经国家权威实验室进行产品认证,防爆等级为EXdⅡCT4 GB,本文不再赘述。

2.2 高效率重载齿轮箱设计

2.2.1 传动方案设计

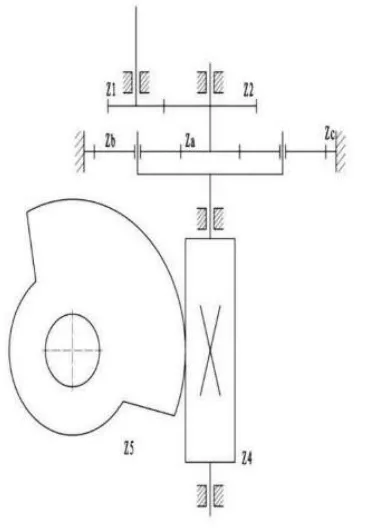

高效重载齿轮箱的设计制造与验证为国产化替代的重点。为实现高可靠性,在减速器的设计上采用行星传动+蜗轮蜗杆传动模式,如图1所示。行星减速器作为电动头的一级减速器,它的特点是:传动比大,承载能力强,体积小,输入与输出同轴,造型美观。蜗轮蜗杆副作为执行器最后一级减速输出,充分满足了阀门驱动机构自锁性、位置直观可视性、机械限位等要求。齿轮箱的材料选择仍需满足低温要求,蜗杆材料选用42CrMo,蜗轮及箱体材料选用QT400-18AL球墨铸铁,表面采用物理气相沉积工艺处理以提高其耐磨性[4],满足低速(<0.07rpm)重载(>300kN.m)的工况需要。为了满足国产化需求,重载齿轮箱进行了系列化设计,力矩覆盖400kN.m,分3种不同规格,均采用了同样的传动方案,仅是传动参数有所不同。设计过程采用Solid works软件进行建模和有限元分析,在进行软件模拟验证之后,利用大力矩加载试验装置进行了实物试验验证,保证了设计参数完全满足设计要求。

图1 传动简图Fig.1 Transmission diagram

2.2.2 理论强度计算

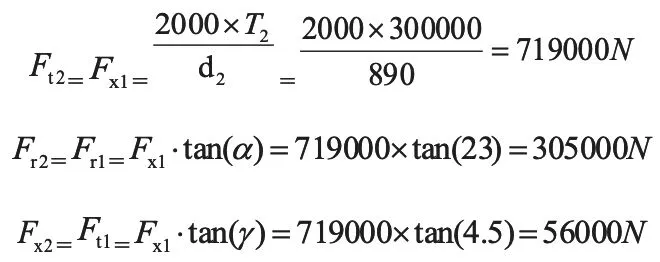

1)蜗轮蜗杆受力分析

蜗杆受力分析[5]如图2所示,蜗轮蜗杆传动副共有3组分力,按照负载300kN.m计算,各自分力计算如下:

图2 蜗杆受力图Fig.2 Stress diagram of worm

其中,Ft1——蜗杆切向力;Fr1——蜗杆径向力;Fx1——蜗杆轴向力;Ft2——蜗轮切向力;Fr2——蜗轮径向力;Fx2——蜗轮轴向力。

2)蜗轮齿面接触强度分析

① 平面包络环面蜗杆传动的齿面接触强度计算公式[6]为:

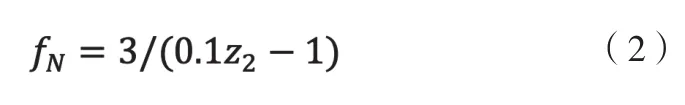

其中,fN为最大齿间载荷分配系数公式[6]如下:

式(2)中,z2为蜗轮齿数,z2=55,经计算fN=0.67;Ft2蜗轮切向力,计算如上Ft2=719000N。

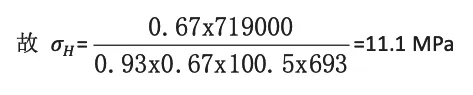

Zm=,m为模数,m=12.727;d1为蜗杆分度圆直径,d1=147mm,经计算Zm=0.93;YZ为齿形系数,螺旋角 γ=5.194°,tanγ=0.08657,查取相关图表得YZ=0.67 ;bm2为 平 均 齿 宽,bm2=0.45(d1+6m),mm, 经 计 算 得bm2=100.5;d2为蜗轮分度圆直径,d2=693mm。

② 平面包络环面蜗杆传动的齿面接触疲劳极限计算公式[6]为:

其中,K0——蜗轮与蜗杆的配对材料系数,查表得K0=11.76 ;fh——寿命系数,fh=3√12000/Lh。

齿轮箱90°开关时间为214s,寿命次数为开关1000次循环,按通断率25% ,计算总的工作时间为1000×2×209×4 ≈ 500h。则fh=3√12000/Lh=2.88

图3 蜗轮有限元分析Fig.3 Finite element analysis of worm gear

fn——速度系数,当转速不变时,查表得fh=0.935;fw——寿命系数,当载荷平稳时,fw=1。

综上所述:σH=11.1MPa≤σHlim=31.6MPa,蜗轮齿面接触强度安全。

3)有限元应力分析

使用Solid works进行软件有限元应力分析,分别经过实物建模、网格划分、应力计算、应变计算等步骤。最大扭矩T=300kN.m施加于不完全蜗轮最末齿位置,经分析计算,最大应力小于200MPa,最大应变小于0.3mm。

静态应力分析结果:满足设计要求,峰值转矩300kN.m。最后通过寿命试验,通过了1100次的寿命试验(大纲要求1000次)后,产品性能合格,间隙小于0.5°。

通过以上过程分析,研制的重载齿轮箱强度符合设计要求。

2.3 重载齿轮箱寿命试验与验证

针对本次电动执行机构国产化技术要求,仿真现场的实际运行工况,便于进行长期的变力矩周期性寿命测试,设计了400kN.m的液压扭矩测试及寿命试验装置。同时,基于本公司电液执行机构的生产制造能力,使该装置的设计制造顺利完成并投入使用。

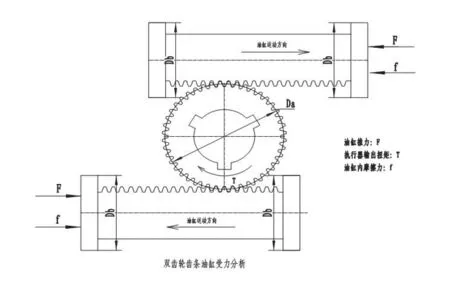

测试装置原理基于双齿轮齿条摆动油缸结构,电动执行机构输出端和摆动油缸齿轮刚性连接,执行机构运行带动齿轮90°往复转动,齿条驱动油缸活塞直线往复运动,通过控压实现模拟阀门负载特性的目的。寿命试验装置原理如图4所示。

图4 寿命试验装置原理Fig.4 Principle of life test device

装置技术参数如下:

齿轮齿数:Z=44,模数:m=8,油缸直径:Db=250 mm

负载力臂:Da=Z×m=44×8=352 mm

油缸推力:F=P×S= 49062×P

油缸内摩擦力:f≈0.3×49062×P ≈14719 N

图5 工业性现场应用Fig.5 Industrial field application

液压系统压力:P(MPa)

负载扭矩 :T=(F+f)×Da=F×Da+f×Da=17270×P+5180

液压系统的稳定性和准确性对整个测试起着十分关键的作用,经过试验研制的大转矩液压测试装置满足了测试要求。

3 油气管道电动执行机构应用

3.1 主要技术参数实现

智能一体化执行机构产品完全满足国产化技术条件,部分性能优于技术条件。满足产品数据单中规定的最恶劣操作条件下的阀门运行要求,最大控制转矩大于1.5倍公称转矩的安全系数。内部控制器的精度≤0.75%,执行机构和阀门配套后的整体精度≤0.85%。执行机构每次通电后开始自巡检功能,确保设备可以正常工作。执行机构具有数据及事件记录功能,所记录各种参数及事件实现安全下载。OLED面板可实现自由调节,保证正视操作者,显示与阀门、控制回路、执行机构本身的故障及报警。电动执行机构的防爆/防护等级达到ExdⅡCT4/IP68,大转矩齿轮箱效率>40%。

3.2 工业性试验与应用

国产化电动执行机构通过样机鉴定验收以后,在西气东输二线、三线部分场站上进行了一年以上的工业现场试验,设置完全的工业现场运行条件,包括并网运行、现场操作、定期巡检,产品完全符合工业性应用要求。在主持方的推动下,国产化执行机构已经在油气开采、输储、炼化等领域获得了批量应用,得到了用户的认可。

4 结束语

油气管道电动执行机构的成功研制为油气管道关键设备国产化提供了有力支撑,产品通过精密设计和材质优化,解决了电动执行机构在低温下的可靠运行问题,采用行星+包络型蜗轮副结构解决了低速重载减速器的效率和寿命问题,采用电液联动技术为大力矩执行机构的测试和验证提供了一种有效的试验方案,油气管道执行机构产品及技术值得向其他领域推广。