华龙一号机组MSLB事故下反应堆安全性仿真分析

王 建,陈 杰,汤晨瑾,张功庆,谢成龙

(1.福建福清核电有限公司,福建 福清 350318;2.中国核电工程有限公司,北京 100840;3.中核武汉核电运行技术股份有限公司,武汉 430223)

0 引言

华龙一号是中国首个具有完整自主知识产权的三代核电堆型[2],在能动安全的基础上,华龙一号还采取了非能动安全措施,多样化的安全系统设计进一步提高了机组的可靠性,使其能在发生超设计基准事故、严重事故时保障反应堆的安全,避免放射性物质向环境的大量释放。

开展机组事故安全分析对于华龙一号机组的设计验证具有重要意义,热停堆工况下主蒸汽管线破口事故是压水堆核电厂的设计基准事故。事故发生后,蒸汽管线破口引起的蒸汽排放,最初将导致蒸汽流量增加,而后在事故期间由于蒸汽压力下降,蒸汽流量减小。在这个过程中,反应堆冷却剂系统由于二回路的冷却,温度和压力都下降。在存在负的慢化剂温度系数的情况下,温度降低导致正反应性引入。如果假定在紧急停堆之后,具有最高负反应性的一组控制棒组件卡在完全抽出的位置,则增加了堆芯临界并返回功率运行的风险[3],容易造成堆芯燃料包壳因过热而烧毁。

本文利用华龙一号机组数据,对典型热停堆工况下主蒸汽管道破口事故进行模拟仿真,分析事故发生后华龙一号机组关键参数的演变过程,验证主要反应堆保护动作及专设安全设施动作响应正确性。

1 仿真方法

1.1 仿真建模

华龙一号机组数据的模拟仿真是依托中核武汉核电运行技术股份有限公司(CNPO)有知识产权的RINSIM仿真平台,建立核电厂的主要系统过程仿真模型,包括堆芯物理、热工水力、重要一回路辅助系统、电气系统,以及其它主要电厂工艺系统模型。依据机组仪控系统设计要求,建立核电厂控制系统仿真模型,并与工艺过程仿真模型集成。具体建模方法如下:

1)堆芯物理模型

采用堆芯物理学模拟程序SimCore,建立三维堆芯模型。SimCore程序是RINSIM平台仿真组件,采用两群三维模型,在两群扩散方程求解时采用分离变量法,总功率变化用振幅函数求解,功率分布采用形状函数求解,以更准确模拟堆芯剧烈的反应性变化,特别是控制棒故障导致的堆芯功率变化。堆芯空间节点径向将按照每个燃料组件划分,轴向将参照径向节点尺寸划分为18个节点。

2)主回路冷却剂系统模型

采用成熟的实时热工水力计算程序SimTherm,对反应堆一回路冷却剂系统进行仿真建模,提高了仿真模型对于事故的动态演变过程的仿真精度。

3)其它工艺系统模型

采用RINSIM仿真平台中的图形化仿真建模软件SimGen,进行核电厂其它工艺系统及电气系统图形化建模。SimGen中包含成熟的工艺流体网络和电气模块算法库,可以完成流体系统(包括可压缩流体网络和不可压缩流体网络)、控制系统,以及电气系统模型开发。

4)控制系统模型

基于图形化仿真建模软件SimGen中成熟的控制模块库完成一层控制系统仿真建模,并与工艺仿真模型数据进行实时交互。

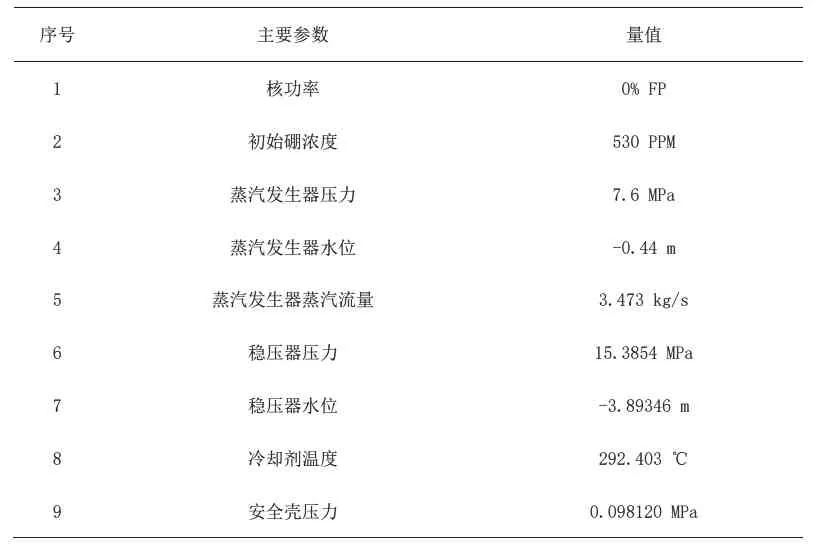

1.2 初始状态

仿真模型可以模拟涵盖维修冷停堆状态至满功率运行状态、各事故状态,以及包括运行规程(包括在停堆换料期间的电站状态)内的电厂工况,建立的初始条件清单见表1。

表1 初始条件清单Table 1 List of initial conditions

本文主要仿真分析热停堆工况下主蒸汽管线破口事故,同时假设最高负反应性的一组控制棒组件卡在完全抽出的位置。选取热停堆工况作为事故分析的初始状态,是由于在反应堆处于热停堆时,主蒸汽管道破口事故的后果较功率运行时更为严重。一方面,功率运行时,反应堆冷却剂系统所含能量比零功率时更多,燃料棒中也会存有一部分能量,这些能量提供了一定的热惯性,推迟了达到相应于零功率的温度和反应堆停堆裕量所需的时间。另一方面,在热停堆时,二回路流体的初始质量较多,蒸汽发生器的压力也较高,所以反应堆冷却剂系统降温的幅度会更大,持续的时间也更长[1]。

将华龙一号机组仿真模型初始工况设置为热停堆状态,此时蒸汽通过汽机旁路系统TSC/A排入凝汽器或排向大气,主蒸汽隔离阀(Main Steam Isolation Valve,MSIV)开启,MSIV旁路管线关闭,辅助给水系统给水泵汽轮机供汽管线隔离阀开启,MSIV上游疏水管线隔离,表2为热停堆状态下模型主要参数。

表2 热停堆状态下模型主要参数Table 2 Main parameters of the model under thermal shutdown condition

1.3 故障描述

主要事件序列:

1)0 s事故发生前,反应堆处于热停堆状态,蒸汽压力为7.63 MPa,温度为291.7 ℃。

2)0 s时,插入1号蒸汽发生器(Steam Generator,SG),安全壳外主蒸汽管线出现当量直径730 mm的破口故障,并叠加插入具有最高负反应性的一组控制棒组件卡在完全抽出的位置故障。

3)2 s时,蒸汽管道之间的压差高触发安注信号,安住信号触发辅助给水启动。

图1 MSLB事故后稳压器压力曲线图Fig.1 Pressure curve of PRZ after MSLB accident

4)3 s时,主给水隔离。

5)8 s时,主蒸汽隔离。

6)45 s时,安注开始,含硼水注入。

7)81 s时,堆芯重返临界。

2 仿真结果与分析

2.1 稳压器压力

插入主蒸汽管线破口故障后,首先由于一条主蒸汽管线大破口,二回路大量蒸汽从破口处释放,带走大量热量,

导致一回路迅速过冷,稳压器(Pressurizer,PRZ)压力从15.3854 Mpa快速下降,之后由于蒸发器排空,破口处蒸汽流量的减小,再加上安注的注入,稳压器压力停止下降,

并逐渐开始回升。

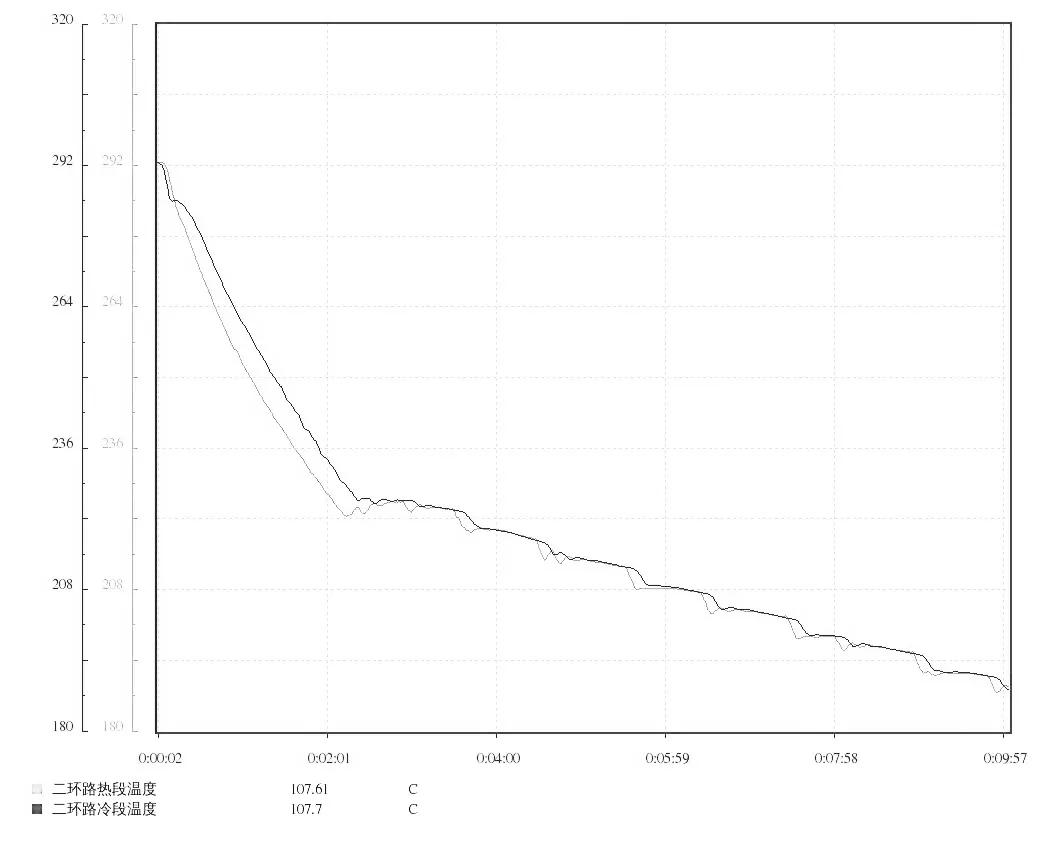

2.2 冷却剂温度

1)未受影响环路冷却剂温度

插入主蒸汽管线破口故障后,由于破口发生在1号SG,一环路被迅速冷却,一环路冷却剂温度大幅度降低,进而导致流入到压力容器内的冷却剂温度较低,使完好环路的堆芯出口热段温度降低。由于完好环路蒸发器在跳堆后蒸汽流量很小,造成完好环路热段温度略低于冷段温度,之后随着破口蒸发器的释放流量减小,破口SG逐渐排空,完好的SG冷段和热段温度接近一致,逐渐降低。

2)受影响环路冷却剂温度

插入主蒸汽管线破口故障后,1号SG大量蒸汽释放,造成一环路冷段温度快速下降,冷热段温差增大,之后由于破口处蒸汽释放流量的减少,冷热段温差逐渐减小,随着1号SG接近排空,冷热段温差接近相等,但是由于辅助给水的投入,仍能保持一定温差。

图2 MSLB事故后未受影响环路冷却剂温度曲线图Fig.2 Coolant temperature curve of unaffected loop after MSLB accident

图3 MSLB事故后受影响环路冷却剂温度曲线图Fig.3 Coolant temperature curve of affected loop after MSLB accident

图4 MSLB事故后反应性曲线图Fig.4 Reactivity curve after MSLB accident

图5 MSLB事故后核功率曲线图Fig.5 Nuclear power curve after MSLB accident

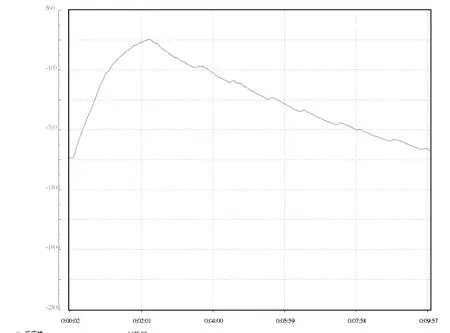

2.3 反应性

插入主蒸汽管线破口故障后,初期由于一回路过冷引入了大量正反应性,反应性开始迅速增加,82 s后,反应堆重返临界。随后由于破口处流量的下降,一回路温度降低速率开始减缓,加上安注启动后含硼水的注入,堆芯硼浓度开始上升,引入负反应性,反应性持续下降。

2.4 核功率

初始状态核功率为0,故障插入后大量正反应性的引入导致反应堆重返临界,核功率开始增加,随后由于一回路冷却剂系统、安注系统等一系列系统的动作反应性逐渐下降,转变为负反应性后,核功率也开始下降,随着负反应性越来越大,核功率逐渐降至0。

图6 MSLB事故后蒸汽发生器压力曲线图Fig.6 SG pressure curve after MSLB accident

2.5 蒸汽发生器压力

插入主蒸汽管线破口故障后,1号SG由于相连主蒸汽管道出现大破口,压力迅速下降,之后逐渐降至大气压附近。对于其余两台完好的蒸发器,初始由于向破口SG1排放蒸汽,压力下降,主蒸汽隔离之后,压力上升,随后又因为安注系统和辅助给水作用,压力持续下降。

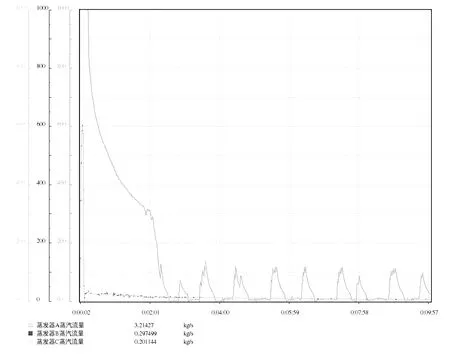

2.6 蒸汽流量

插入故障后,1号破口SG蒸汽流量迅速增加,其余两台SG蒸汽流量也快速增加,从破口SG处流出。随着主蒸汽隔离,完好蒸汽发生器蒸汽流量迅速下降,故障蒸发器随着蒸汽压力下降,蒸汽流量随之下降。由于辅助给水一直注入,一直有蒸汽流量从破口排出。

3 结论

图7 MSLB事故后蒸汽流量曲线图Fig.7 Steam flow curve after MSLB accident

本文基于华龙一号机组数据,选取热停堆工况下主蒸汽管线破口事故进行仿真分析。从以上仿真结果可以看出:在二回路主蒸汽管线出现大破口后,2 s安注信号就被成功触发。由于蒸汽流量增加和蒸汽压力降低,主蒸汽隔离阀快速关闭,有效减少了蒸汽释放量。正常给水隔离,辅助给水投入,减缓了一回路温度降低速率。反应堆虽然重返临界,但是安注启动后含硼水的注入,堆芯硼浓度开始上升引入负反应性,反应性持续下降,反应堆最终维持在次临界状态。证明在发生异常事故后,机组主要反应堆保护动作及专设安全设施动作响应正确,华龙一号安全保护系统设计能够保证堆芯处于稳定的安全停堆状态,核电厂的安全性基本不会受到影响。