原位生长技术在制备CDC/SiC陶瓷基材料中的应用

陈仕军

(潮州三环(集团)股份有限公司,广东 潮州 521000)

0 引言

SiC 陶瓷以其强度高、抗高温、耐磨性良好以及抗腐蚀等优势,普遍应用于宇宙航空、化学工业以及机械制造等领域。但是它也存在高脆性、低韧性以及加工性能差的缺点,因此难以在一些领域中应用。该CDC/SiC 陶瓷基复合材料完全克服了碳材料强度低、高密度、耐温性差、脆性高、抗氧性不佳以及可靠性低等缺点,具有抗烧蚀、耐高温、抗氧化、密度低、模量比高和强度比高的特征,已经在高超飞行器和发动机领域普遍应用。

1 原位生长技术

近几年,全球的学者对C/SiC 陶瓷基复合材展开了一系列研究。黄博等人[1]依托立体平板刻蚀技术成功研制了碳纤维增强SiC 复合材料涡轮叶片制备技术,并对其性能进行分析。周雯雯等人[2]依托先驱体浸渍裂解法制备出具备短切碳纤维分散均匀特征的C/SiC 陶瓷复合材料,并采用单独的压杆装置分析了C/SiC 陶瓷基复合材料的动态力学响应和失效模式。罗清威等人[3]通过高温拉伸实验对单向C/SiC 陶瓷基复合材料进行研究,并设置了高温拉伸实验,通过设置温度,测定了碳化硅复合材料的应力-应变曲线和拉伸强度。

目前,在国内相关领域的研究中,很少有与SiC 陶瓷改性应用无定型碳膜有关的报道,该文研究的SiC 陶瓷表面无定型碳膜的制备,可采用原位生长技术对CDC/SiC 陶瓷基复合材料进行设计和制备,尝试有效改善SiC 陶瓷的性能。利用激光共聚焦显微镜、高温真空摩擦试验机、涂层附着力自动划痕试验机、显微硬度计和涂层粗糙度试验机研究SiC 陶瓷表皮粗糙度对CDC/SiC 相关性能及显微结构的影响。

1.1 原位生长复合材料的定义

原位生长复合材料又称原位生长复合材料,是控制定向凝固条件,使合金中2 个相沿着热流的方向规则地排列且连续生长,其中1 个相为增强相,另一个相为γ 基体,在冷却过程中,基体中又析出γ'强化相。

1.2 条件

实际上,不只含有共晶成分的合金可以产生规则排列的增强纤维,有包晶以及偏晶等转变反应的合金和偏离共晶成分的合金都可以实现该纤维的定向凝固生长,但要具备严苛的定向凝固的条件。由于两相之间有一定的取向关系并规则排列,因此其力学和物理性能有强烈的方向性。该材料具有很高的持久强度和疲劳强度,作为发动机叶片材料,它正处于预研阶段。例如NITAC-14B 定向凝固共晶高温合金的纵向持久强度可达到11 380 ℃、138 MPa 以及100 h 的水平,比已知的PWA1480 单晶镍基合金性能更好。

1.3 原位生长复合材料的分类

增强相可分为以下3 类:1)以金属间化合物为增强相,例如γ/γ'-Ni3Ta、γ/γ'-Ni3Nb 等。2)以碳化物为增强相,例如COTAC 系列、NITAC 系列。3)以难熔金属为增强相加,例如γ/γ'-αMo、Ni-W 等。

1.4 原位生长技术的制备工艺

制备工艺有高速凝固法、液态金属冷却法和流态床急冷法,第一种的温度梯度约为100 ℃/cm,后两种的温度梯度约为300 ℃/cm,由于高速凝固法没有玷污问题且生产方便,因此生产上一直采用该方法。

2 SiC 陶瓷基体预处理

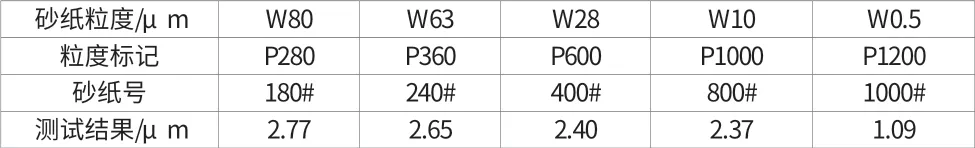

实验采用SiC 陶瓷片为基体材料,为了让SiC 陶瓷基体的表面粗糙度不同,可以利用不同型号的砂纸处理陶瓷表面,SiC 陶瓷表面利用砂纸磨制后粗糙度测试数据见表1。

表1 SiC 基体表面粗糙度及标号

打磨后的SiC 陶瓷表面呈现很多打磨残留的细屑,这些细屑以及其他杂物有可能会削弱后续基体相和复合相结合的强度,必须认真清理SiC 基体。该实验使用的清洗剂为甲醇和无水乙醇,利用超声波清洗仪对SiC 陶瓷进行30 min 的清洗。清洗过程中既要利用清洗剂的化学作用力溶解、渗透污物,又要发挥超声波空化作用的物理作用力玻璃陶瓷表面的污物。最后采用离子水对基体进行反复清洗,将残留在表面的甲醇和无水乙醇去除掉,并进行烘干。

3 CDC/SiC 制备方式

3.1 化学气相渗透法

将已经干净的SiC 陶瓷基片竖立在刚玉片上,可以利用TSK-6-14Q 型管式炉对陶瓷基片进行热处理。在管式电阻炉的氩氯混合气氛中,温度以12 ℃/min的速度升高到1 165 ℃,并保温2 h,在反应过程中为了避免多余Cl2污染环境,可以考虑利用NaOH 溶液对其进行回收,反应结束且经过炉温冷却后样品制成。随着逐渐升高的温度,管式炉内的SiC 陶瓷基体与C12发生反应,替换掉SiC 中的Si 原子,基地表面存留衍生碳膜,反应炉内的反应产物SiCl4会变成其他产物并排出炉外,反应的公式如公式(1)所示。

式中:s 代表固体;g 代表气体。

该方法的特点为可以保证复合材料结构的完整,还可以用于制作形状复杂的配件,但该方法制作周期过长、生产成本高且配件易氧化。

3.2 先驱体转化法

先驱体转化法又称聚合物浸渍裂解法,该方法是利用有机高分子良好的成型性、流动性、可加工性以及结构可设计性等特点,使先驱体在高温下裂解转化为无机陶瓷基体的一种工艺方法。

目前,采用先驱体转化法制备CDC/SiC 复合材料,目前常用聚碳硅烷作为陶瓷先驱体。首先用先驱体聚碳硅烷和二甲苯按适当比例配制成的溶液真空-压力浸渍低密度CDC坯体,并在一定条件下交联固化;其次,在惰性气体保护下进行高温裂解;最后,经多个浸渍裂解循环并进行高温处理后制得致密的CDC/SiC 复合材料。该方法的特点为具有良好的工艺性,可对先驱体进行设计,从而达到设计复合材料的目的,该方法对纤维伤害小、材料不易变形且能耗成本低,但是由于达到效果需要进行多次浸渍裂解,因此其存在制备周期长、工艺复杂、基体连接不紧密以及易出现裂纹等缺点。

4 CDC/SiC 的性能表征

可以利用lsm800 型激光共聚焦显微镜分析CDC/SiC 陶瓷复合材料表面的现状;可以利用TR210 型涂层粗糙度测量仪对SiC 陶瓷表面的粗糙度进行表征测量;可以利用ghf-1000E 型高温真空摩擦试验仪和HV-1000 型显微硬度仪分析其工程性能;可以利用WS-2005 型涂层附着力自动划痕仪分析SiC 中复合相和基体相的结合程度。

5 CDC/SiC 陶瓷复合材料的性能分析

5.1 CDC/SiC 的硬度分析

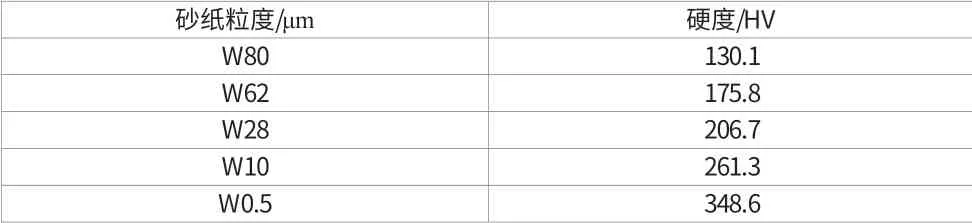

不同基体表面粗糙度制备的CDC/SiC 复合材料的显微硬度会不同,可以利用hv-1000 显微硬度计对其硬度进行测试,测试规定载荷为9.7 N,加载时间为21 s,测试详情见表2。

从表2 中可以看出,CDC/SiC 的表面硬度会随SiC 基体表面粗糙度的增加而显著提高,也就是说基体表面状况对复合相的硬度有相当大的影响。其影响力主要来源于材料的组织结构、材料表面状况、加载时间和加载速度等,基体表面越粗糙,测试数据的误差就会越大。分析认为,不考虑CDC材料本身的硬度,基体表面不平整对生长在相对粗糙的SiC基体上的CDC 材料有非常大的影响,产生的CDC 增强相表面相对粗糙,CDC 复合层呈现明显的锯齿状。在粗糙度较小的SiC 基体上生长的CDC 材料的平整度好,硬度也极佳。

表2 不同基体表面粗糙度下制备的CDC/SiC 复合材料显微硬度

5.2 CDC/SiC 的摩擦学性能

在CDC/SiC 涂层的制备中,反应温度不同产生的摩擦性能也不同,可以利用GHT-1000E 型高温真空摩擦磨损试验机对其性能进行测试,测试条件的设定包括室温、载荷(20 N)、摩擦半径(5 mm)以及扫描时间(24 min)。在干摩擦状态下CDC/SiC 摩擦系数与基体表面状况呈现明显的依赖性。

5.3 CDC/SiC 材料结合强度的分析

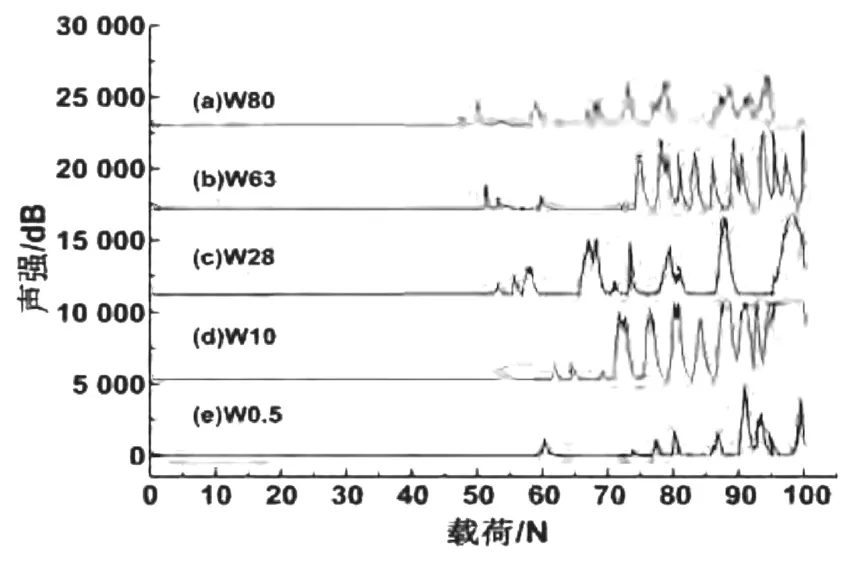

可以利用划痕仪测试基体相与增强相之间的结合强度,测试详情如图1 所示。

图1 不同基体表面粗糙度下所制备的CDC/SiC 复合材料划痕曲线

从图1 中可以看出,粗糙度不同的基体表面所形成的CDC/SiC 材料临界脱落载荷会明显受到基体表面状态的影响。

5.4 CDC/SiC 微观组织分析

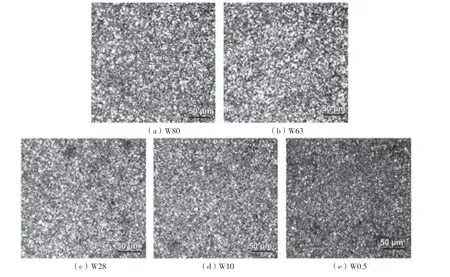

可以利用lsm800 型激光共聚焦显微镜分析CDC/SiC 陶瓷复合材料的微观组织,分析详情如图2 所示。

从图2 可以看出,降低SiC 基体表面的粗糙程度,CDC增强相的表面也会越来越平滑、缜密。在相对粗糙的SiC 基体生长的CDC 增强相出现一定的凸起,在相对平坦的SiC 基体上生成的CDC 增强相表面凸起现象显著减少,并逐渐恢复平坦,基体表面质量对增强相表面状况有很大影响。

图2 不同基体表面粗糙度下所制备的CDC/SiC 复合材料微观形貌

6 影响分析

6.1 CDC 加入量对材料成型性能的影响

该文在低压力下的冷压膜和热压膜开展了预成型实验,随后为了提升生坯的密度,在250 MPa 的压力进行冷等静压。实验显示,在室温下的冷压膜粉料的成型会随CDC 含量的上升而提高,但总体状况不太理想,产生的坯体缺乏紧密度,容易被碰散。其主要原因是各试样的粉料在室温下流动性差,很难压实。而对于高温下的热模压来说,产生的坯体结实度高,而随着加大CDC 的含量,则会导致基体粉料与CDC 的热膨胀系数形成差异。因此,生成的热应力在撤销压力后坯体分层开裂,而且经过冷等静压后也不会完全消除该现象。

6.2 浸溃次数对材料密实程度的影响

因为CDC 存在在粉料中,所以裂解后在材料中会存在大量气孔。为了除掉气孔,材料必须具备一定的力学性能,需要利用CDC 的二甲苯溶液浸渍,然后开始反复裂解,直到试样开口的气孔完全消除为止。针对热模预压而成的试样,随着提渍次数的增加,材料的密度也逐渐增加,但随着提渍次数的增加其增加量下降;针对冷模预压而成的试样,实验结果与上述实验相似。随着浸渍次数的不断增加,开口气孔随之变小甚至发生堵塞,材料气孔中的CDC 也相对减少。因此,逐渐减缓了密度增大的趋势。针对成型方式不同和CDC 的加入量不同,试样的开口气孔率会随浸渍次数的增加而逐渐下降。

6.3 CDC 的加入量对材料力学性能的影响

其他工艺条件完全相同的情况下,如果加入CDC 的量为13wt%,那么材料的室温抗断裂韧性和抗弯强度达到最大状态。CDC 的加入量对力学性能的影响主要表现在材料的致密度和微观结构的影响力。如果材料密度较低,随着缜密度的提高,材料的力学性能也会提高。另外,在CDC/SiC 陶瓷基复合材料良好成型性能得到保障的基础上,加入CDC 的量越多,裂解后形成的网络也越多,这些网络有利于材料力学性能的提升。实验还显示,如果在试样中分别加入10wt%和13wt%的CDC,那么第一次裂解过后,加工性能表现良好,完全可以适应各种机械的加工,并且产生的样式在随后浸溃和裂解工序中几何尺度可以保持不变。

7 结语

综上所述,该文通过实现论述了,在氩氯混合气氛中,在1165 ℃ 原位生长2 h,成功地制备了CDC/SiC 陶瓷基复合材料,其基体相和增强体的结合强度取决于基体的表面粗糙度,基体陶瓷基复合材料与粗糙表面的结合强度较高。其材料力学性能会受到CDC 是加入量的极大影响。如果加入CDC 的数量为13wt%,那么材料的力学性能就相对高。CDC/SiC 陶瓷基复合材料耐磨性能表现良好,其中干摩擦系数最小值为0.135,呈现较大的增强相显微硬度,但不及基本相。可以肯定,原位生长法是制备工业应用的CDC/SiC 陶瓷基复合材料的首选工艺,具有广阔的推广前景。