增材制造工艺参数对PLA/AF复合材料层间剪切强度影响

邹爱玲 ,单忠德 ,陈意伟 ,战丽 ,王绍宗 ,刘晓军 ,宋亚星

(1.机械科学研究总院先进成形技术与装备国家重点实验室,北京 100044;2.北京机科国创轻量化科学研究院有限公司,北京 100083; 3.南京航空航天大学,南京 210016)

随着先进成形技术的发展,连续纤维增强复合材料成形技术不断朝着高效率、低成本、低能耗、自动化等方向发展,改变了传统工艺过程复杂、周期长、人工干预多等问题。芳纶纤维(AF)复合材料已经在航空航天、国防军工等领域广泛应用[1–3],但因其加工成形难、易出现抽丝和拉毛等问题,以至于尺寸精度、材料性能难以精确控制[4–6]的现象日益凸显。近几年,很多国内外学者开展了连续纤维增强复合材料增材制造技术方面的研究[7],较多采用将纤维原丝引入熔融沉积成形(FDM)工艺中,进行在线复合并打印成形,如M. Heidari–Rarani等[8]采用FDM工艺,成形碳纤维增强PLA复合材料,对比纯PLA,复合材料的拉伸性能与弯曲性能得到显著提升。Dou Hao等[9]采用FDM工艺,对碳纤维增强PLA线材进行浸渍打印,研究了复合材料的拉伸强度与拉伸弹性模量。刘腾飞等[10–12]基于FDM工艺,研究了碳纤维增强PLA复合材料的力学性能。刘良强等[13–14]采用FDM工艺,研究了不同参数下AF增强PLA复合材料的拉伸及压缩性能。上述研究采用纤维与树脂原位浸渍方式成形复合材料,其力学性能及浸渍效果受打印工艺参数的影响比较明显。单忠德等[15–17]提出了连续纤维增材制造成形技术,主要通过调控纤维与树脂的配比制备预复合丝材,采用连续纤维增材制造成形设备将复合丝材进行加热熔融成形制备复合材料构件,该方法可成形碳纤维、AF等高性能纤维增强热塑性树脂基复合材料,实现由原料(纤维原丝与树脂颗粒)到复合材料的直接成形。

笔者以AF为增强体、PLA为基体、聚丁二酸丁二酯(PBS)为增韧剂,制备PLA/AF预复合丝材,采用连续纤维增材制造工艺制备PLA/AF复合材料,研究了纤维取向、打印速度、打印层厚、打印间距对层间剪切性能的影响。

1 实验部分

1.1 主要原材料

AF:泰普龙529S,线密度为840D,烟台泰和新材料股份有限公司;

PLA:4032D,美国Nature Works公司;

PBS:TH803S,新疆蓝山屯河化工股份有限公司。

1.2 主要仪器与设备

万能材料试验机:INSTRON5567型,美国英斯特朗公司;

连续纤维复合丝材成形机、连续纤维增材制造原理样机:自制。

1.3 样品制备

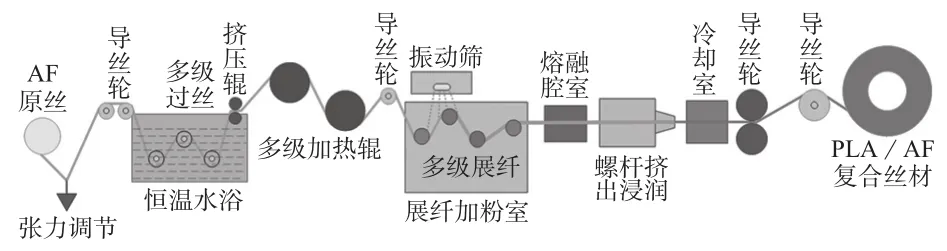

AF原丝经30℃恒温水浴去浆处理、加热展纤、粉末浸渍、熔融挤出浸渍制备PLA/AF复合丝材,制备工艺如图1所示。

图1 PLA/AF复合丝材制备工艺流程示意图

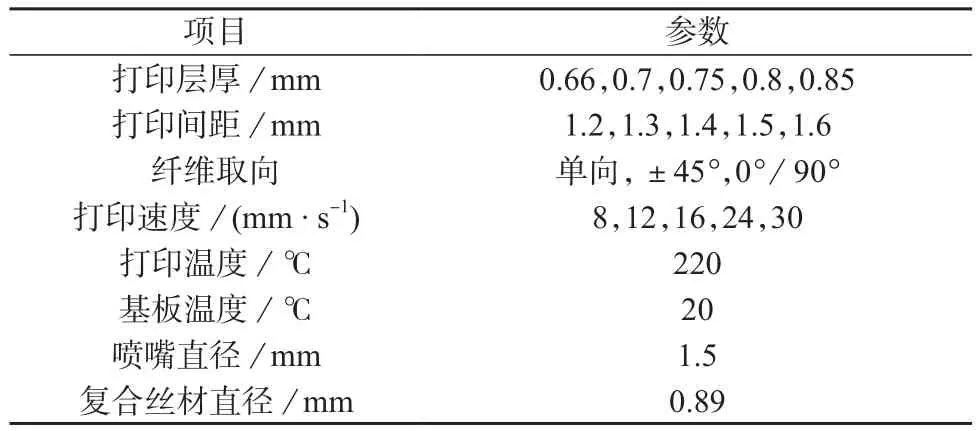

PLA/AF复合材料样品尺寸确定为60 mm×30 mm×6 mm。在三维建模软件中进行样品建模并导出STL格式模型文件,将STL格式模型文件导入Repetier-Host开源切片软件中对其进行模型分析与路径规划,优化代码。将制备的PLA/AF复合丝材由连续纤维增材制造原理样机成形PLA/AF复合材料层间剪切测试样品。PLA/AF增材制造工艺参数见表1。

表1 PLA/AF复合材料增材制造工艺参数

1.4 性能测试

层间剪切强度按JC/T 773–2010测试,跨距为30 mm,加载速度为3 mm/min、加载头圆角半径为(2±0.2) mm,支座圆角半径为(2±0.2) mm。

2 结果与讨论

采用连续纤维增材制造技术制备不同AF取向、打印速度、打印层厚、打印间距的PLA/AF复合材料测试样品,研究不同工艺参数对复合材料层间剪切强度的影响。

2.1 AF取向对PLA/AF复合材料层间剪切强度的影响

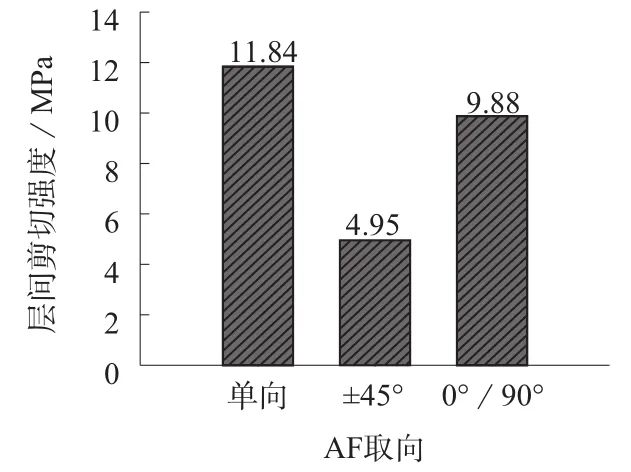

针对AF不同取向的PLA/AF复合材料,设计了单向、±45°和0°/90°共3种AF取向结构,在Repetier-Host开源切片软件中对层间剪切样品模型进行分层和路径规划,为保证样品内部AF取向的一致性,对生成的代码进行优化和完善。考虑复合材料样品成形过程中,±45°取向的结构中小线段路径较多,选择较小的打印速度,以避免较多且频率过快地加、减速对增材制造的成形效果产生影响,选择打印速度为8 mm/s,打印层厚为0.75 mm,打印间距为1.2 mm,其它工艺参数见表1,成形AF不同取向下的复合材料样品。AF不同取向下成形复合材料样品的层间剪切强度如图2所示。

图2 AF不同取向下成形复合材料样品的层间剪切强度

由图 2可以看出,单向、±45°和 0°/90°取向复合材料样品的层间剪切强度分别为11.84,4.95 MPa和9.88 MPa,其中AF单向取向复合材料的层间剪切强度最大,0°/90°取向的层间剪切强度次之,±45°取向的层间剪切强度最小。AF单向取向的层间剪切强度比±45°取向提高139.19%,比 0°/90°取向提高 19.84% ;0°/90°取向的层间剪切强度比±45°取向提高99.60%。因此,AF取向对复合材料的层间剪切强度有明显影响,在其他工艺参数相同的情况下,AF单向取向的复合材料层间剪切强度最好。

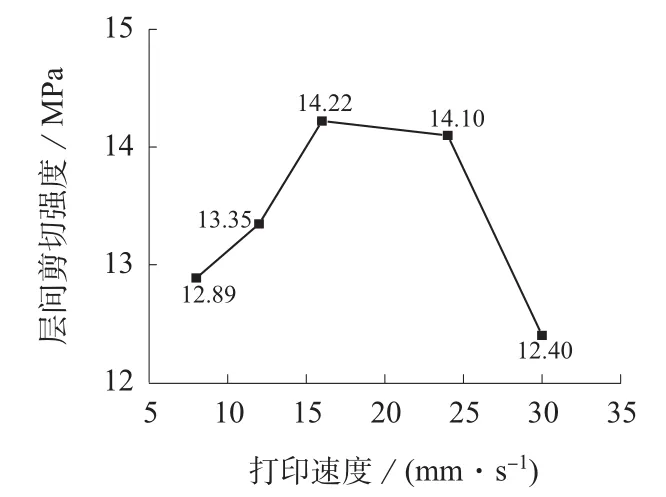

2.2 打印速度对复合材料层间剪切性能的影响

基于高效率成形复合材料,研究不同打印速度成形复合材料,设计8,12,16,24,30 mm/s共5种打印速度,选择打印层厚为0.75 mm,打印间距为1.2 mm,其它工艺参数见表1,成形不同打印速度下的复合材料样品。不同打印速度下成形复合材料的层间剪切强度如图3所示。由图3可以看出,随着打印速度的提升,复合材料样品的层间剪切强度先增大后减小,在打印速度为16 mm/s时,复合材料样品的层间剪切强度达到最大值,为14.22 MPa;打印速度为30 mm/s时的层间剪切强度达到最小值,为12.40 MPa,最大层间剪切强度较最小层间剪切强度提高14.68%。其原因是打印喷头的温度恒定,随着打印速度的升高,打印喷头对复合丝材的加热熔融作用时间缩短,相同长度的熔融复合丝材的加热量减少,其与已打印层进行层间复合的热量降低,直接影响复合材料的层间结合强度。

图3 不同打印速度下成形复合材料的层间剪切强度

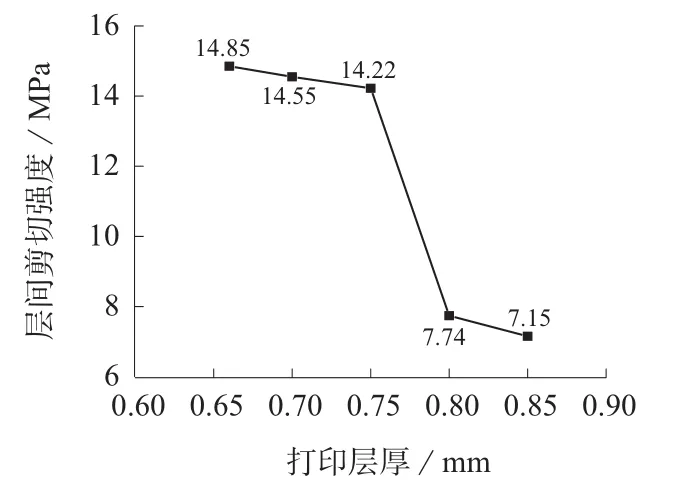

2.3 打印层厚对复合材料层间剪切强度的影响

针对不同打印层厚的复合材料设计了0.66,0.7,0.75,0.8 mm和0.85 mm共5种打印层厚,设定打印速度为16 mm/s,打印间距为1.2 mm,其它参数见表1,成形不同打印层厚下的复合材料样品。不同打印层厚下成形复合材料样品的层间剪切强度如图4所示。

图4 不同打印层厚下成形复合材料样品的层间剪切强度

由图4可以看出,随着打印层厚的增加,复合材料样品的层间剪切强度逐渐减小。当打印层厚从0.66 mm增加到0.85 mm时,复合材料的层间剪切强度由最大值14.85 MPa降低到最小值7.15 MPa,降低了51.85%。因为随着打印层厚的增加,打印喷头与工作台或已打印层之间的距离增大,打印喷头对其挤出的熔融复合丝材的随形打印压力减小,使样品层间的结合效果降低;同时随着打印层厚的增加,样品的层间和道间孔隙或缝隙变大,进一步降低了样品的层间结合效果,因此随着打印层厚的增加,复合材料样品的层间剪切强度降低。研究采用的复合丝材直径为0.89 mm,当打印层厚等于或超过复合丝材直径时,熔融的复合丝材无法粘附于工作台上,最终无法成形复合材料样品。

2.4 打印间距对复合材料层间剪切性能的影响

针对不同打印间距的复合材料,设计了1.2,1.3,1.4,1.5,1.6 mm共5种打印间距,设定打印速度为16 mm/s,打印层厚为0.66 mm,其它工艺参数见表1,成形不同打印间距下的复合材料样品。不同打印间距下成形复合材料样品的层间剪切强度如图5所示。

图5 不同打印间距下成形复合材料样品的层间剪切强度

从图5可以看出,随着打印间距的增加,连续纤维增强复合材料的层间剪切强度逐渐降低。当打印间距从1.2 mm增加到1.6 mm时,复合材料的层间剪切强度由最大值14.85 MPa降低到最小值9.08 MPa,降低了38.86%。通过观察打印样品外观发现,打印间距为1.6 mm时打印样品道间的缝隙十分明显。这是由于打印间距为1.6 mm时,已超过喷嘴直径1.5 mm,以至于一定长度的熔融复合丝材被挤出打印后,其成形单束宽度小于等于1.5 mm,因此打印道间产生了明显缝隙,致使复合材料抵抗层间剪切破坏的能力降低。

3 结论

针对连续纤维增材制造技术成形PLA/AF复合材料,研究了不同纤维取向、打印速度、打印层厚、打印间距工艺参数对复合材料层间剪切强度的影响,得出如下结论:

(1)在AF不同取向的复合材料样品中,AF单向取向的复合材料层间剪切强度最高,0°/90°取向的层间剪切强度较低,而±45°取向的层间剪切强度最低。

(2)在打印层厚为0.75 mm、打印间距为1.2 mm工艺参数下,随着打印速度的增加,复合材料样品的层间剪切强度先增大后减小,当打印速度为16 mm/s时,复合材料样品的层间剪切强度达到最大值,为14.22 MPa。

(3)在打印速度为16 mm/s、打印间距为1.2 mm工艺参数下,随着打印层厚的增加,复合材料样品的层间剪切强度降低,当打印层厚为0.66 mm时,复合材料样品的层间剪切强度达到最大值,为 14.85 MPa。

(4)在打印层厚为0.66 mm、打印速度为16 mm/s工艺参数下,随着打印间距的增加,复合材料样品的层间剪切强度降低,当打印间距为1.2 mm时,复合材料样品的层间剪切强度达到最大值,为14.85 MPa。