蒸汽发生器试验本体快速冷却过程中主蒸汽法兰泄漏有限元分析

刘 吉,李晓伟,吴莘馨,赵加清,雒晓卫

(清华大学 核能与新能源技术研究院,先进核能技术协同创新中心,先进反应堆工程与安全教育部重点实验室,北京 100084)

法兰连接结构是广泛应用于核能、航天及石化领域的一种可拆卸密封结构。由于法兰连接结构所处的载荷工况复杂多变,经常成为压力设备中较脆弱的一环,发生泄漏的事故也十分普遍[1-2]。影响法兰密封性能的因素非常多,包括零件及安装质量,法兰受力情况、工况条件[3-5]、环境条件等。

针对高温气冷堆示范工程(HTR-PM)[6],清华大学核能与新能源技术研究院在其试验基地建设了1∶1的工程验证试验台架。在试验台架上对蒸汽发生器试验本体进行了充分的测试和验证[7-9],在模拟蒸汽发生器紧急停止后快速启动的过程中发生了蒸汽发生器试验本体主蒸汽法兰泄漏的现象。法兰连接结构主要包括法兰、螺栓和垫片。核压力容器及换热器法兰常用的密封垫片是金属O型环[10],这主要是因为金属O型环具有耐高温、耐高压、密封性能好等优点,满足核电领域的高温、高压、高可靠性要求。蒸汽发生器试验本体主蒸汽法兰采用了双道金属O型环密封结构。本文针对试验本体主蒸汽法兰在快速冷却过程中发生的泄漏现象,采用ABAQUS有限元分析法,系统模拟法兰在实际工况下的螺栓预紧、加压、升温及降温过程,分析在整个工况过程中影响法兰密封的因素,并对泄漏发生的原因进行分析,最后提出保证法兰密封性能的降温速率要求。

1 实验现象描述

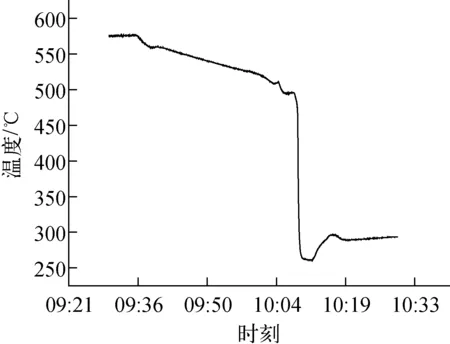

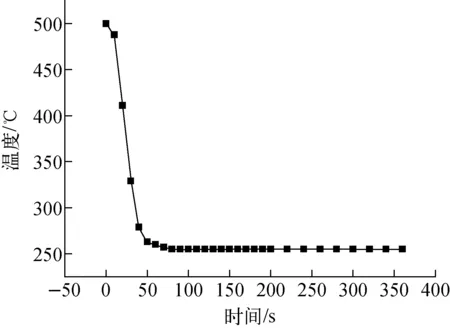

为模拟蒸汽发生器紧急停止后快速启动的过程,在回路达到稳定运行工况(主蒸汽温度570 ℃、主蒸汽压力14 MPa)后,开始对回路进行紧急停止,即停氦风机、电加热器和给水泵。紧急停止后约30 min,主蒸汽温度降至约500 ℃,压力降至约6 MPa。然后重新启动给水泵,以小流量进行冷却。主蒸汽联箱温度随后急速下降到261 ℃,在开始快速降温约112 s时,主蒸汽法兰发生泄漏。泄漏发生后停止主给水泵,约5 min后泄漏停止。试验过程中采集的蒸汽发生器出口温度随时间的变化如图1所示。

图1 紧急停止及快速冷却时蒸汽发生器出口温度随时间的变化Fig.1 Variation of main steam exit temperature with time during emergency-stop and fast-cooling process

2 有限元分析

已有文献[11-13]报道了有限元法在分析法兰强度、预测不同工作条件下法兰密封性能的研究,也表明其可作为法兰泄漏原因分析的有效方法。为分析主蒸汽法兰在小流量冷却试验中泄漏的原因,建立了主蒸汽联箱法兰模型,并系统模拟在预紧、加压、升温及降温过程中法兰螺栓的应力以及法兰密封面的变形情况。

2.1 模型建立

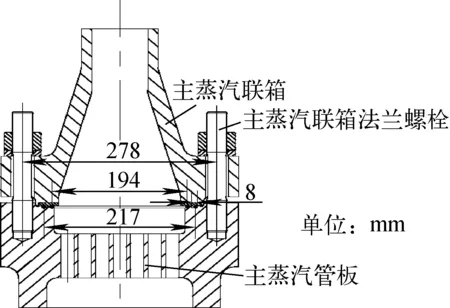

图2 蒸汽发生器试验本体主蒸汽联箱法兰Fig.2 Main steam header flange of test steam generator

高温气冷堆蒸汽发生器试验本体主蒸汽法兰主要包括主蒸汽管板、蒸汽联箱及其法兰和螺栓连接结构,如图2所示。蒸汽联箱和管板之间通过12根M30×2的螺栓连接(螺栓最小直径为26 mm),螺栓分布在以筒体轴线为轴的直径为278 mm的圆周线上。主蒸汽法兰由两道金属O型密封环密封,内圈O型环口径为194 mm,外圈O型环口径为217 mm,O型环回弹力为110 N/mm,O型环回弹量为0.13 mm,螺栓采用张拉机施加预紧力,单根螺栓冷态时施加的预紧力为200 kN。

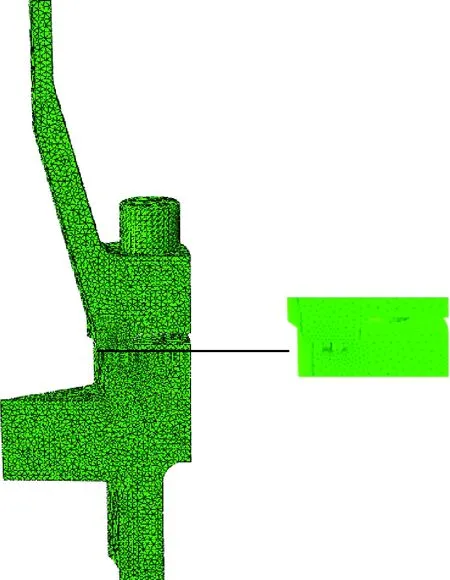

为突出重点并提高计算效率,对主蒸汽管箱及法兰连接结构进行了合理的简化。由于分析中主要关注的是上下法兰密封面的张开位移,建模时进行的简化包括:1) 由于管板开孔距离法兰密封面较远,对密封面影响较小,因此不考虑管板的开孔细节,对开孔后管板刚度进行合理等效处理;2) 由于O形环的回弹力远小于法兰螺栓预紧力及介质压力,因此忽略两个O形环的回弹力。三维有限元建模取其1/12,即包含1个螺栓,整体结构采用10结点四面体单元(C3D10)网格划分,有限元模型和网格划分如图3所示。约束两个侧面在圆周方向的位移和模型底面的轴向位移。

图3 主蒸汽法兰的有限元模型和网格划分Fig.3 Finite element model and meshingof main steam header flange

系统各部件的材料为:主蒸汽联箱,F91;螺栓,718合金;管板,Incoloy-800H。主蒸汽联箱及螺栓的相关参数,如热传导率、比热容、膨胀率及弹性模量等,参照《ASME锅炉及压力容器规范》第Ⅱ卷材料D篇选取。

为考察快速降温过程,主要运行参数设置为:蒸汽侧压力,6.0 MPa;氦气侧工作压力,7.0 MPa;蒸汽侧工作介质,水/蒸汽;氦气侧工作介质,氦气。根据主蒸汽法兰在实际工况下温度和压力的变化情况,设置了预紧、加压、升温、降温4个分析步。 1) 预紧分析步,对单个螺栓施加200 kN的螺栓预紧力,预定义温度场为25 ℃。2) 加压分析步,对主蒸汽侧施加6.0 MPa的压力,对氦气侧施加7.0 MPa的压力,在管箱顶面施加以介质压力导致的拉应力8.1 MPa。3) 升温分析步,在稳态升温阶段,对蒸汽管箱及管板内表面施加500 ℃的温度边界条件,稳态升温至500 ℃。4) 降温分析步,在瞬态降温阶段,对蒸汽管箱及管板内表面施加对流换热条件,其中对流换热系数分段设置,在主蒸汽温度高于255 ℃时,系统内为汽水混合物,对流换热系数依据Dittus-Boelter公式[14]设置为1 kW/(m2·K),在主蒸汽温度低于255 ℃时,系统内为水,对流换热系数依据Dittus-Boelter公式设置为10 kW/(m2·K)。工作介质温度设置为主蒸汽出口温度,如图4所示。实验过程中在线采集的主蒸汽联箱压力数据表明,在整个过程中,主蒸汽工作介质压力基本没有变化。

图4 快速降温过程中主蒸汽出口温度随时间的变化Fig.4 Variation of main steam exit temperature with time during fast-cooling process

采用热固顺序耦合法对主蒸汽法兰快速降温过程进行计算分析,分析步设置列于表1。

2.2 结果分析

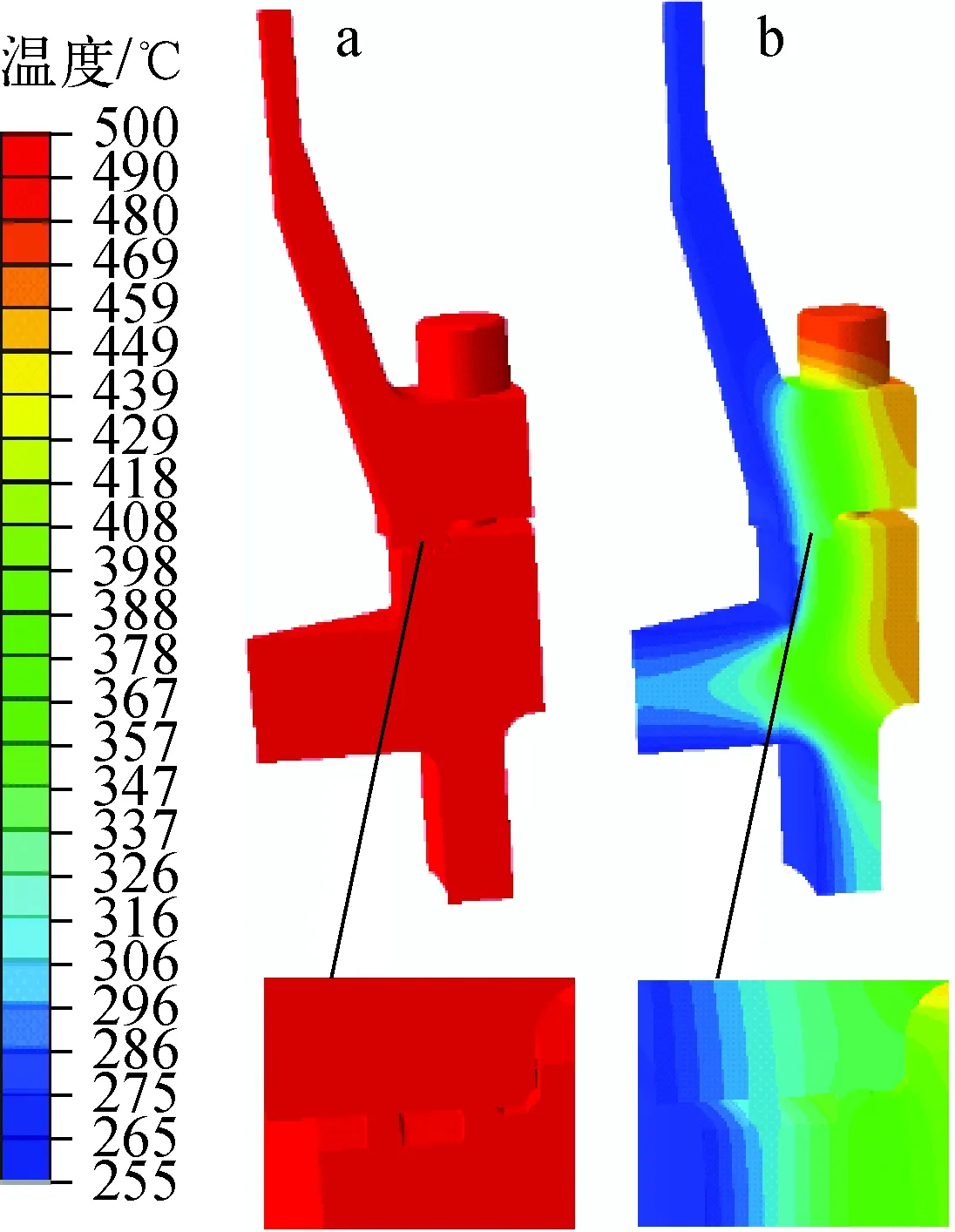

由于螺栓在常温下预紧,因此预定义温度场为25 ℃,在螺栓预紧及系统加压阶段都保持该温度,在升温阶段采用稳态升温到500 ℃,得到均匀分布的温度场(图5a);在降温阶段,同时考虑对流换热及热传导因素,降温360 s时,温度场由内而外呈梯度分布(图5b)。

表1 预紧、加压升温及降温分析步设置Table 1 Analytical steps of pretension, pressurization, temperature rise and fast-cooling process

a——升温结束;b——瞬态降温360 s图5 传热分析得到的主蒸汽法兰的温度场分布Fig.5 Temperature distribution of main steam header flange by heat transfer analysis

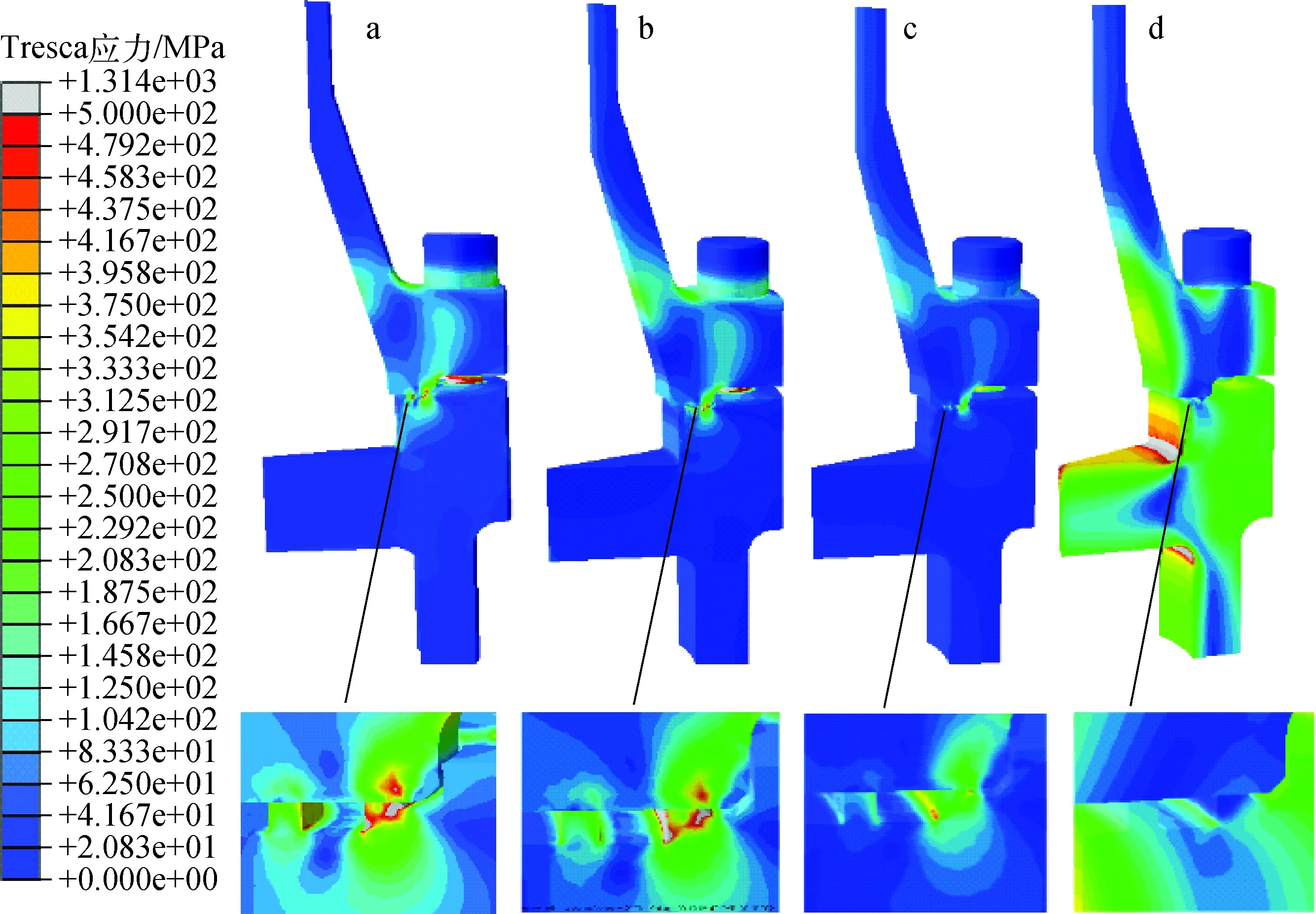

主蒸汽法兰在预紧、加压、升温和降温状态下螺栓截面应力分布示于图7,包括螺栓内侧应力最高点及外侧应力最低点的Tresca应力强度随时间的变化情况。可见,在螺栓预紧状态下施加200 kN螺栓力,螺栓截面的最高应力为450 MPa,在施加介质压力的过程中螺栓应力稍有增加,而在后续的稳态升温过程中螺栓应力显著下降,分析其原因是螺栓与管箱的材质不同,其热膨胀系数不同。螺栓采用的718合金热膨胀系数明显高于管箱的F91材质,因而在升温过程中螺栓膨胀量显著大于管箱的膨胀量,螺栓残余预紧力会随之下降。在快速降温过程中螺栓残余预紧力先保持平缓然后快速下降,这与快速降温时主蒸汽与管箱之间的对流换热过程有关,如图5b所示,在对流换热过程中,由于靠近主蒸汽管箱内壁的温度低,因此收缩快,而远离主蒸汽管箱内壁位置(包括螺栓)的温度高,收缩慢,导致螺栓应力继续下降。主蒸汽出口温度降到255 ℃后,随着稳定时间的增长,温度分布逐渐趋于平衡,此时螺栓残余预紧力随之缓慢回升。

a——预紧;b——加压;c——升温结束;d——降温360 s后图6 主蒸汽管箱及连接法兰在各工况下的应力分布Fig.6 Stress distribution of main steam header flange under various working conditions

图7 主蒸汽快速降温过程中螺栓力的变化Fig.7 Variation of bolt force during fast-cooling process

3 泄漏原因分析

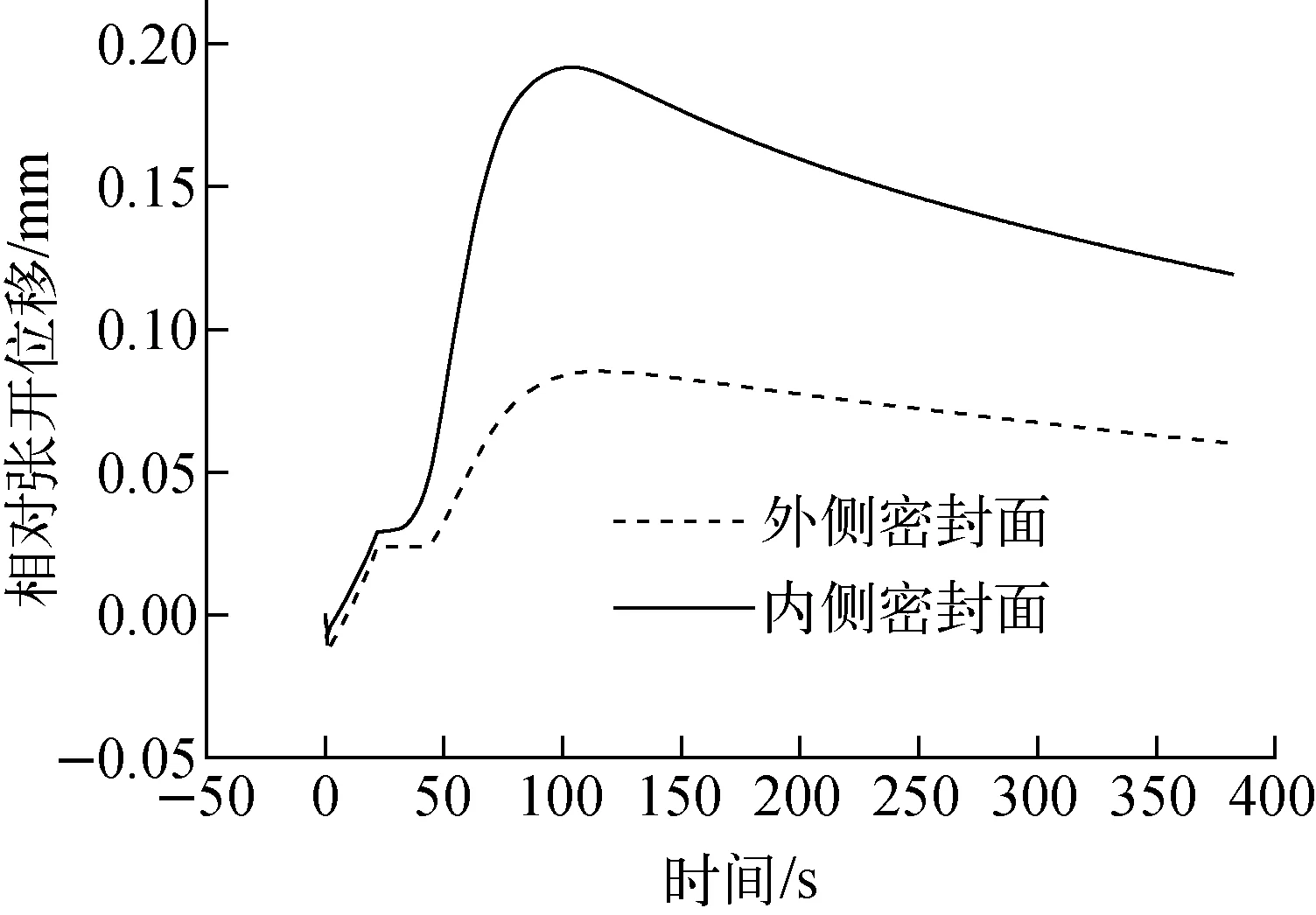

在应力分析的基础上对法兰密封失效的原因进行进一步分析。主蒸汽法兰采用的是金属O型环密封。金属O型环能否有效密封的一个常用判断准则是其回弹量。当密封间隙超过密封环的有效回弹量(约为总回弹量的1/2~2/3)时,O型环无法保证有效密封。因此分析法兰密封面的相对张开位移可直观地分析法兰密封情况。图8为主蒸汽法兰接触面在预紧、加压、升温及降温过程中的位移变化。可看出,密封面在螺栓预紧(图8b)和施加介质压力阶段(图8c)呈略微压紧的状态,在升温阶段法兰密封面压紧状态减弱(图8d),在快速降温阶段法兰密封面有明显变形,且密封面的张开角和张开位移都显著增大(图8e)。这种法兰密封面的局部变形可能是对流换热过程中法兰内外的温度分布不均导致的(图5b),法兰内侧温度低收缩快,外侧温度高收缩慢,因而法兰存在明显的张开角。

以法兰最初始状态上下法兰密封面位移为参考标准,当上下法兰密封面距离减小时,相对张开位移为负;当上下法兰密封面距离增大时,相对张开位移为正。主蒸汽法兰相对张开位移在预紧、加压、升温和降温阶段随时间的变化如图9所示。在螺栓预紧阶段,内外侧法兰密封面均呈略微压紧状态,法兰相对张开位移分别为-0.007 mm与-0.013 mm,其中外侧密封面压紧程度略大。在加压阶段,内外侧法兰密封面压紧程度略有降低,上下密封面相对张开位移分别为-0.004 mm与-0.011 mm。在稳态升温阶段,内外侧密封面的相对张开位移随着时间以接近线性关系增长,这可能与设定的系统线性稳态升温过程有关。由于螺栓材料(718合金)的热膨胀系数大于管箱(F91),因此随着温度上升,螺栓与管箱的膨胀量差值也呈接近线性增长。瞬态降温阶段,在开始的10~20 s内,密封面相对张开位移无明显变化,随着对流换热时间的继续增长,密封面相对张开位移再次显著增大,以密封环的有效回弹量0.065~0.087 mm(总回弹量的1/2~2/3)为有效密封范围,则46 s时内侧密封环失效,而在降温104 s时外侧密封环张开位移也达到0.085 mm,不能保证密封,该结果可与实验现象吻合较好。内外侧密封面相对张开位移分别在104 s(张开位移0.192 mm)与115 s(张开位移0.085 mm)时达到最大,随后又逐渐减小。降温300 s后,外侧密封面张开位移缩小到0.067 mm(占总回弹量的0.51),此时泄漏停止,也与实验结果吻合较好。

a——初始;b——预紧;c——加压;d——升温结束;e——降温360 s图8 主蒸汽法兰密封面位移变形图(放大50倍)Fig.8 Displacement of main steam header flange sealing face (50 times amplification)

图9 主蒸汽快速降温过程中法兰密封面张开位移的变化Fig.9 Opening displacement of flange sealing face during fast-cooling process

在此基础上探讨较低降温速率时法兰密封面张开位移情况,将降温过程中对流换热过程中的环境温度降低速度放缓,具体降温速率设置及对比如图10a所示。不同降温速率下主蒸汽法兰密封面的张开位移随时间的变化如图10b所示。结果显示,降低降温速率可有效降低降温过程中法兰密封面的最大张开位移,显著提高法兰的密封性能。如将降温时间由80 s降低到255 ℃变为480 s降低到255 ℃,即降温速率约为30 ℃/min时,法兰外侧密封面的最大张开位移由0.085 mm降低到0.067 mm,法兰内侧密封面的最大张开位移由0.192 mm降低到0.138 mm,此时法兰的外侧密封环可实现有效密封。

综上所述,蒸汽发生器试验本体主蒸汽法兰在快速降温过程中泄漏的原因主要为主蒸汽介质快速降温过程导致管箱、法兰、螺栓的温度分布不均,从而导致:1) 法兰密封面局部变形,法兰内侧收缩快,外侧收缩慢,法兰张开角增大;2) 管箱的降温较螺栓降温更快,收缩也更快,螺栓力显著降低,这两个因素综合导致降温过程中密封面张开位移显著增大,超过金属O型环的有效密封回弹范围,密封失效。通过放缓冷冲击的速率,使得降温速率低于30 ℃/min时,降温过程中法兰内外侧的温度梯度降低,能有效减小法兰密封面的张开位移,改善法兰密封性能。

4 参数不确定性对计算结果的影响

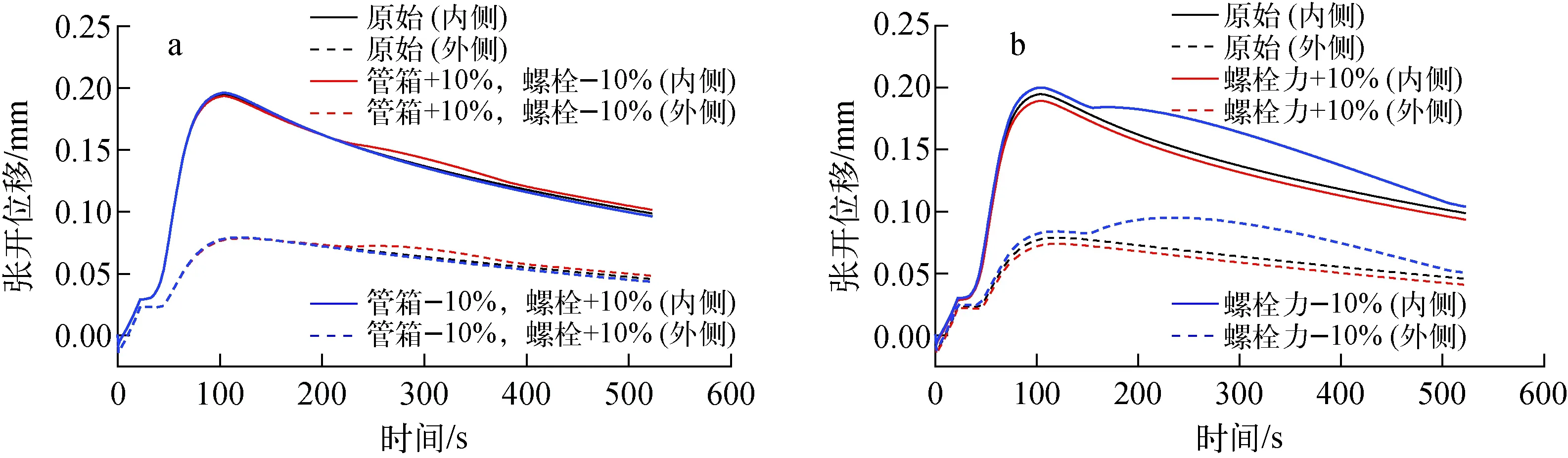

为保证分析结果的可信度,需对参数不确定性对计算结果的影响进行进一步分析。产生偏差的因素众多,但对法兰密封面张开位移影响较大的因素是材料导热系数和螺栓预紧力,因此分别分析了材料导热系数以及螺栓预紧力不确定性对计算结果的影响。

图10 不同降温速率及相应主蒸汽法兰密封面张开位移对比Fig.10 Comparisons of sealing face opening displacement under different cooling rates

首先,综合考察管箱与螺栓材料的导热系数偏差对法兰密封面张开位移计算结果的影响,如图11a所示。与原始分析结果相比,在螺栓导热系数偏差为-10%、管箱导热系数偏差为+10%时得到法兰密封面张开位移正偏差,最大相对正偏差为10.3%;反之,在螺栓导热系数偏差为+10%、管箱导热系数偏差为-10%时得到法兰密封面张开位移负偏差,最大相对负偏差为-5.0%。然后,考察螺栓预紧力对法兰密封面张开位移计算结果的影响,如图11b所示。与原始分析结果相比,当螺栓预紧力偏差为-10%时,法兰密封面张开位移产生正偏差,最大相对正偏差为42.4%;反之,在螺栓预紧力偏差为+10%时,法兰密封面张开位移产生负偏差,最大相对负偏差为-10.7%。综上所述,螺栓预紧力偏差对法兰密封面张开位移计算的影响更大,特别是螺栓预紧力负偏差时,瞬态降温过程中出现法兰密封面张开位移明显增大的情况,可见螺栓预紧力是影响法兰密封性能的重要因素。

a——导热系数偏差的影响;b——螺栓预紧力偏差的影响图11 参数不确定性对法兰密封面张开位移计算结果的影响Fig.11 Influence of parameter uncertainty on result of sealing face opening displacement

5 结论

以蒸汽发生器主蒸汽法兰为研究对象,采用瞬态热固耦合有限元方法,模拟了管箱、管板及法兰在螺栓预紧、系统加压、升温及快速降温过程中的应力分布及变化情况。结果表明,快速降温过程不仅导致整个管箱、管板、法兰的高热应力,而且导致法兰密封面的张开角增大和螺栓力显著降低,从而导致法兰密封面张开位移超过金属O型环的有效回弹量,密封失效。在此基础上提出了降低降温速率,可有效降低法兰发生泄漏的可能性。

感谢清华大学核能与新能源技术研究院何树延教授在蒸汽发生器试验本体设计、工程验证试验及法兰泄漏有限元分析过程中的指导和帮助。