高效高功率密度轴向磁场永磁电机的设计与研究

向全所,邓秋玲,b,刘 婷,b,肖意南,龙 夏,杨国灵,廖宇琦,艾文豪

(湖南工程学院a.电气与信息工程学院;b.风力发电机组及控制湖南省重点实验室,湘潭 411101)

0 引言

相比于传统径向磁场电机,轴向磁场电机具有结构紧凑、转矩密度高、功率密度高和轴向长度短的优点[1-3].轴向磁场电机与传统径向磁场电机的主要区别是,轴向磁场电机的磁场方向是轴向通过气隙的,定子和转子均是盘形的,也称为盘式电机[4].目前国内对于轴向磁场电机的研究相对较少,已有的研究中也大多是采用无定子铁心,虽然减小了定子磁滞损耗和涡流损耗,转子铁心损耗和噪声也降低了[5-8].另一方面,通过使用无铁心定子,绕组电感变得更小,并且需要更强或更多的永磁体来产生相同的磁场,使得盘式电机的制造成本提高,这也限制了大容量轴向磁场电机的发展.

随着新材料的问世,轴向磁场电机越来越得到重视.例如,采用导磁性能较好的粉末冶金软磁材料(SMC)作为定子铁心槽楔,可以降低气隙磁导的变化率[9-11].非晶合金作为一种新型导磁材料,具有低铁耗的优势,将其用作电机的铁心可以显著提高电机的效率[12-14].基于以上优势,本文拟设计一台10 kW 轴向磁场永磁电机,并用有限元分析方法对电机进行优化,为进一步生产样机打好基础.

1 轴向磁场永磁同步电机的结构

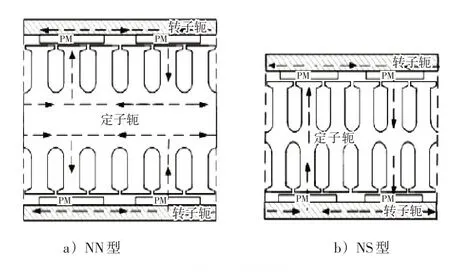

单定子双转子轴向磁场电机是一种典型结构,如图1 所示,两个转子盘由低碳钢制成,表面装有磁钢,定子盘在两转子盘中间.本文提议的电机定子盘由非晶合金材料转绕形成铁芯,集中线圈以扇形方式缠绕在铁心上.其磁路结构有NN 和NS 两种情况,如图2 所示.具有NN 型磁路结构的电机实际上相当于两台电机并联运行,具有两套定子绕组,当一组绕组出现故障时,另一组定子绕组还可以继续工作,因而具有一定的容错性.本文以这种结构的轴向磁场电机为例来进行研究.

图1 单定子双转子轴向磁场电机的结构

图2 轴向磁场电机的磁路结构

2 电机的电磁设计

本文研究的非晶轴向磁场电机为TORUS 结构,电机磁路为N-N 形,定子采用开口槽,绕组为平嵌,磁钢为表贴式,扇形结构.选取电机的极对数P=16,额定转速为v=3600 r/min.

2.1 电机的外径确定

由于电机具有两个相对独立对称的磁路,因此可以利用单转子单定子轴向磁场电机的设计程序来确定电机的主要尺寸.轴向磁场电机的功率和转矩方程式分别可用式(1)和式(2)来表示

式中:Kp为电机反电动势和电流的波形系数;Ke为绕组系数;v为电机的转速;Kr为定子内径与外径的比值;η为电机效率.

由式(1)和式(2)可知电机的功率很大程度与电负荷A和气隙磁场Bg取值有关.

由式(2)可推导出定子外径公式(3)为

2.2 电机轴向长度的确定

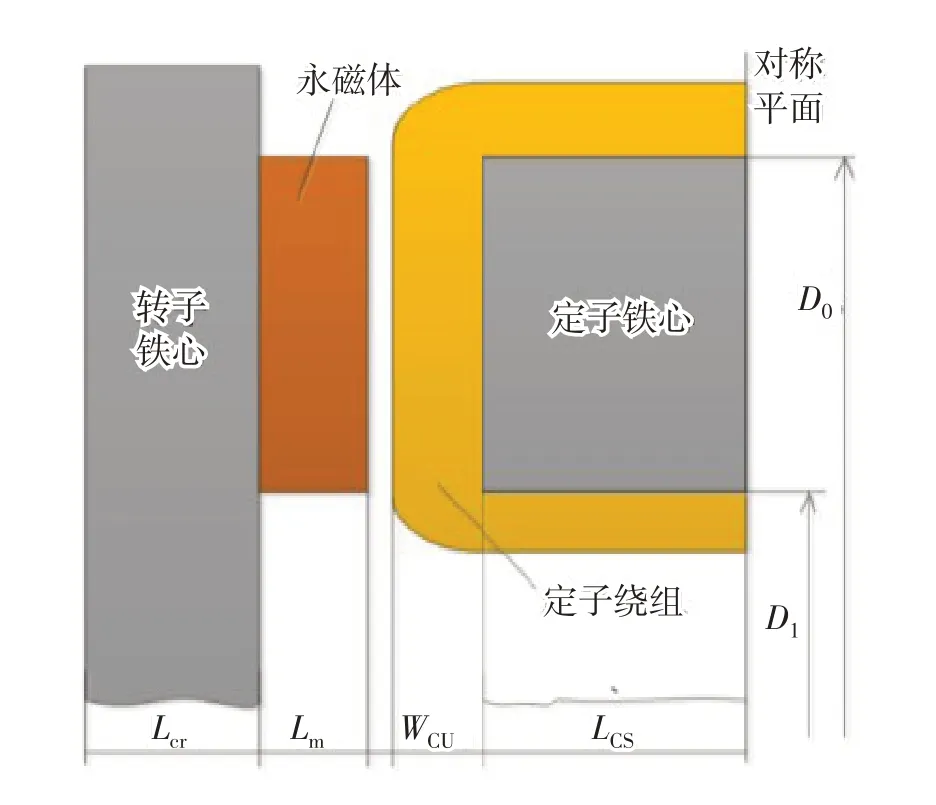

轴向磁场电机为双转子单定子结构,电机的轴向长度包括了两个气隙长度、两个转子长度和一个定子的长度,如图3 所示.因为电机结构和磁路的对称性特点,在计算电机的轴向长度时,只需要计算电机一半的长度即可.电机的定子部分由非晶材料制成,考虑到经济性和满足电机性能的要求,尽量将定子铁心厚度最小化.

图3 轴向磁场电机的轴向长度组成

轴向磁场电机的轴向长度为

式中:LS为定子铁心的轴向长度;Lor为转子的轴向长度;Lm为磁钢充磁方向的长度;δair为单气隙长度.

定子铁心的长度和转子铁心的厚度可以通过磁通的关系求得,即

式中:BS为永磁体表面磁密,B1max为转子铁心的最大磁密,Bg为气隙磁密,B2max为定子铁心最大磁密.

电机主要尺寸确定以后,其他的参数可以参考常规的径向磁场永磁同步电机的设计公式来确定.最后得到的10 kW 轴向磁场永磁电机风力发电机的结构参数如表2 所示.

表2 电机的主要参数

3 轴向磁场永磁电机的仿真分析

3.1 电机建模

本文采用ANSYS Maxwell 软件对电机模型进行有限元仿真分析.在电机的设计参数初步确定以后,通过solidworks 建立轴向磁场永磁同步发电机的模型,然后将模型导入到Maxwell 3D 中.图4(a)为导入Maxwell 3D 中电机的完整模型,考虑到全模型有限元分析需要进行大量的运算,而且也需要耗费很长的时间,计划将模型剖分为全模型的1/16,如图4(b)所示.

图4 电机3D模型图

3.2 仿真结果分析

运用Ansoft Maxwell 软件对轴向磁场永磁同步电机三维模型进行动态有限元仿真,可得到不同时刻、不同位置的磁密分布,如图5 所示,所提议的电机在某时刻的最大磁密为1.72 T,没有出现过饱和现象,证明电机设计合理.

图5 电机磁密分布云图

轴向磁场电机的气隙磁密是一个与位置、半径有关的三维图.通过对平均半径处的弧线参数化扫描,从电机内径扫描到电机外径之间,从而得到轴向磁场电机不同半径处气隙磁场密度,如图6 所示.可以看到在不同半径处的气隙磁密是不一样的.图7 显示了在平均半径处电机的气隙磁密波形.可以看出气隙磁密正弦性不是很好,这是由于开槽引起的气隙磁导不均匀所致.

图6 轴向磁场电机气隙磁密

图7 平均半径处的气隙磁密

由于气隙磁密能够反映电机能量交换的大小和能量交换的质量.为了使电机气隙磁密有更好的正弦性,在电机定子开口槽中使用磁性槽楔封闭,则可以减少气隙磁导的变化率,还可以减弱齿槽转矩.通过在槽口分别使用0.5 mm、1 mm、1.5 mm、2 mm 厚槽楔,并进行仿真分析,得到图8 所示的不同槽楔厚度下电机的气隙磁密波形.从图中可以看出,通过在电机定子槽口增加磁化槽楔后,四种不同槽楔厚度下的气隙磁密波形都得到很大的改善,侧面验证了齿槽转矩与气隙磁密有很大的关联.故永磁电机的齿槽转矩优化可以结合电机气隙磁密波形优化来考虑.

图8 不同槽楔厚度下电机的气隙磁密

空载特性是电机的基本性能.把电机的转速设置为同步转速,转子中的永磁体切割定子线圈,在定子中感应出反电动势,其电动势波形如图9 所示.将A 相反电动势进行傅里叶分解得到图10.从空载状态来看,电机的三相反电动势波形具有更好的正弦性和更少的谐波含量,考虑到齿槽转矩优化后会减少空载反电动势,电动势峰值比设计时的额定电压稍大.

图9 电机的空载反电动势波形

图10 空载反电动势谐波分析

图11 为未优化的电机的齿槽转矩波形,齿槽转矩比较大,最大达到了10 N·m,在对电机采用添加2 mm厚磁性槽楔后,电机的齿槽转矩降到了0.15 N·m,如图12 所示.相比优化前,电机的齿槽转矩减小了98.5%.

图11 电机未优化时的齿槽转矩

图12 电机优化后的齿槽转矩

4 轴向磁场电机铁耗分析

为了比较电机定子采用非晶材料与传统硅钢片材料铁耗的大小,在前面提出的电机模型中,其他设置不变,仅改变定子材料,一组为非晶材料2605SA1,另外一组为硅钢片DW465_50.两个模型设置为相同的激励,在设置不同的转速时,比较两组的铁耗大小.

从图13 中可以看出,同一电机模型采取不同材料时的铁心损耗相差很大,在低速500 rpm 时,非晶电机的铁心损耗在28 W 左右,硅钢材料的铁心损耗在500 W 以上.而电机在2500 rpm 时,非晶电机的铁心损耗在300 W 左右,而硅钢材料的铁心损耗在15 kW 左右.随着电机转速上升,电机的铁心损耗也增大.相比硅钢片材料,采用非晶材料电机的铁耗大大减小,并且随着转速的增加,使用硅钢片材料电机的铁耗增加得更快.

图13 空载电机铁耗

通过铁耗的仿真结果对比,可以直观地看出非晶材料电机的铁耗要远远小于硅钢片材料电机的铁耗,由此验证了非晶材料电机的节能效果.

5 非晶轴向磁场电机的制造工艺

5.1 定子的制造工艺

本文采用的非晶材料为厚度只有25 μm 的带状材质,并表现出非常高的硬度.由于材质较脆,因此需要进行特殊的工艺处理.制作工艺包括缠绕带状非晶材料、非晶材料涂层、非晶定子的固化、非晶铁心的热处理和非晶铁心的切割.带状非晶材料从定子内径大小处开始转绕,一层一层叠加,直至叠加到定子外径大小处停止.在转绕的同时在非晶材料的表面喷涂胶水,同时施加一定的压力,让转绕的非晶材料之间相互贴合,减少间隙的大小,保证叠加系数.定子转绕成型之后进行定子材料的固化,固化处理完后需要进行热处理,以降低转绕工艺对非晶材料性能的影响.

非晶定子材料的独特性能,只适合对定子进行线切割成槽,与常用的硅钢片相比,非晶材料的机械强度仍然有限,材质脆硬.定子采取卷绕的方式制成,定子的外径大小公差达到2 mm.如果采取传统电机定子和机壳过盈配合,定子和机壳的配合明显会失效.由于气隙的轴向长度较短,需要容纳集中绕组和轴,空间非常有限,只有浇注足够量的耐高温的非磁性非导电材料环氧树脂将定子和基座固定,如图14 所示.凝固的环氧树脂将定子铁心、绕组、机壳三者固定为一个整体,这样填充的环氧树脂也成为散热的介质,能够均匀地将热量传递到机壳上面,有利于电机散热.

图14 定子和机座的固定

5.2 转子的加工工艺与应力分析

5.2.1 磁钢的安装固定

如图15 所示,由于两个转子盘处在定子的两侧,要保持两个气隙大小一致,需要经过精心设计,仔细校核,保证两气隙长度在一个合适的误差范围.

图15 转子的安装示意图

如图16 所示,每个转子盘上有32 个交替极性的磁钢,粘贴在转子盘表面上.为了使其紧固在表面,需要另外涂抹粘连的胶.众所周知,温度升高,胶的性能会变差,在高温条件下,粘连胶的最大允许应力明显降低.为此电机的散热性能要好,并且考虑到磁钢高温退磁的可能性,允许温升控制在120 ℃范围内.两个转子盘上的磁钢应该精确相对,则需要特别设计一个磁钢盘,磁钢盘上开有磁钢大小的孔,磁钢可以镶嵌在磁钢盘上.通过将两个磁钢盘进行定位,就能保证两个转子边的磁钢对齐.开有孔的磁钢盘的另一个功能是,在高速旋转时,能够在切向方向支撑磁钢.

图16 磁钢与转子盘图

5.2.2 转子磁钢的应力分析

转子在高速旋转时,磁钢是否可靠地粘连在转子盘上,需要通过转子和粘胶剂性能试验来验证.下面将通过workbench 来仿真磁钢和转子盘的应力情况.分析基于三维有限元法.取一块磁钢和对应的转子盘,通过设置转子转速为额定转速,得到的仿真结果如图17 所示,其中磁钢和转子盘最大应力为4.89e12Pa,满足安全条件.

图17 磁钢应力仿真图

6 结论

本文设计的这台10 kW 双转子单定子轴向磁场电机,通过solidworks 建立了电机模型,通过Maxwell 3D 对电机进行了仿真分析,结果表明:当磁性槽楔的厚度达到2 mm 时,电机的齿槽转矩降低了98.5%,电机的气隙磁密也得到明显的改善,谐波大大减小.当定子铁心采用非晶材料时,电机的铁心损耗大大地降低,证明了非晶材料电机具有明显的低损耗的优点.最后,通过采用workbench 仿真了磁钢和转子盘的应力分布情况,证明了结构设计的合理性.