基于耐久性试验载荷谱的重卡轮毂轴承寿命估算

童成鹏,雷良育,2,王建航,范零峰,王国辉

(1.浙江农林大学工程学院,临安 311300;2.浙江兆丰机电股份有限公司,杭州 311232)

0 引言

轮毂轴承作为汽车的关键零部件之一[1],其性能影响着整车的可靠性.对于轮毂轴承制造厂商而言,基于汽车实际行驶状况完成轮毂轴承寿命分析计算,分析轴承寿命影响因素以及通过轴承试验机对轮毂轴承性能进行验证与评定是一项十分重要的工作.本文基于重卡实际行驶状况设计耐久性试验载荷谱,并基于耐久性试验载荷谱完成重卡轮毂轴承寿命估算和影响因素分析,最后利用轮毂轴承模拟试验机对一批次重卡轮毂轴承进行耐久性试验,评估出重卡轮毂轴承的质量状况.

1 重卡轮毂轴承实际工况载荷分析

无论对于重卡轮毂轴承耐久性载荷谱的建立还是寿命分析,重卡轮毂轴承实际工况载荷分析都是非常重要的一步.轮毂轴承一般采用背对背的安装方式,通过成对安装使用角接触球轴承或圆锥滚子轴承来增大刚性.由于重卡负载大,重卡轮毂轴承承受远比轿车轮毂轴承更大的径向载荷和轴向载荷,所以选择圆锥滚子轴承更为合理.重卡轮毂轴承单元与轮辋的安装配合可能会导致偏心距e的存在,这就使得轮毂轴承在受到力作用的同时还要受到力矩的作用.在不考虑重卡加速、刹车等情况下,重卡轮毂轴承受载示意图如图1 所示.

图1 重卡轮毂轴承受载示意图

根据重卡轮毂轴承单元结构和受力平衡可以求得重卡轮毂轴承单元中心处所受载荷:

式中:r为轮胎半径,m;e为轴承偏心距,m;Fr和Fa为轴承径向力和轴向力,N;M为轴承所受力矩,N·mm.

2 重卡轮毂轴承耐久性试验载荷谱设计

一个完整的重卡轮毂轴承耐久性载荷谱体现的内容非常多[2],包括:1)重卡轮毂轴承各种工况;2)不同工况对应的轴承载荷;3)不同工况下对应的轴承转速;4)一个载荷变化周期的时间;5)一个周期内不同工况的时间占比.

从动力学角度看,轮毂轴承的受载与轮胎受载相似,可通过分析重卡轮胎的受载变化规律得出重卡轮毂轴承耐久性试验的受载规律.

2.1 重卡载荷变化周期内行驶参数设定

重卡的实际行驶状态主要分为良好路面的直线行驶(无冲击)、较差路面的直线行驶(有冲击)和转向行驶(有侧向加速度)三种情况[3],其中转向行驶又分为左转向与右转向.良好路面直线行驶时,重卡轮毂轴承只承受径向载荷Fr;较差路面直线行驶时同样只承受径向载荷,不同的是较差路面对轮毂轴承具有冲击作用,为此引入冲击系数fw,径向载荷为Fr;在转向行驶时,轮毂轴承同时受到径向载荷Fr和轴向载荷Fa的作用.

重卡在不同路况行驶时的速度也是不同的,在已知行驶速度vi(km/h)和车轮滚动半径r(m)的情况下,可推导求得不同行驶状态的轮毂轴承转速ni(r/min):

式中:i=1、2、3……代表不同行驶状态.

除了重卡不同行驶状态对应的载荷和速度参数外,还要知道整个载荷变化周期的时间以及不同行驶状态的时间分配率[4].轮毂轴承耐久性试验周期时长并没有一个固定的标准,本文将周期时长设置为100 s,其中良好路面直线行驶时间占比为50%,较差路面的直线行驶时间占比为46%,左转向和右转向行驶时间各占比2%.载荷变化周期内完整的行驶参数如表1 所示.

表1 载荷变化周期内的行驶状态参数

2.2 重卡稳态转弯动力学模型的建立与轮胎受载分析

一般而言,汽车车身的固有振动频率在15 Hz以下,此时车身的运动可以看作简单的刚体运动[5],通过建立重卡稳态转弯动力学模型,如图2所示,可以求解同一车轴上轮胎的载荷.假设质心Q与坐标系原点重合,转弯的坡道角为β°;转弯半径为Rz,mm;m表示轴载荷质量,kg;ag表示侧向加速度(用g 的倍数来表示),g;R为车轮半径,mm;B为两轮胎支撑点距离,mm;H为质心高度,mm;Frj和Fri分别是驾驶员左右方向轮胎受到地面的径向载荷,N;Faj和Fai是驾驶员左右方向轮胎受到地面的轴向载荷,N.

图2 刚性重卡稳态转弯模型图

根据图2,以同轴重卡轮胎宽度的中心为支点进行力学分析,可得到以下力矩平衡方程:

由上述力矩平衡方程式可求得轮胎受到地面的径向载荷:

式中:“+”表示驾驶员左侧轮胎所受径向载荷(n=j),“-”表示驾驶员右侧轮胎所受径向载荷(n=i).

根据我国公路的实际情况可知,公路基本为平整路面,可近似认为β=0°,则上式(7)可简化为:

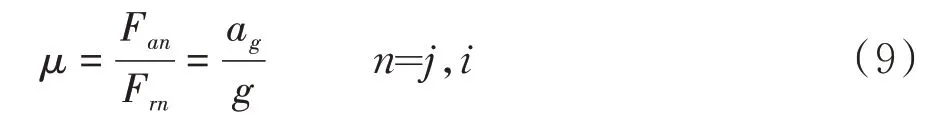

轮胎的轴向载荷可利用轮胎的侧向附着率求得,采用线性动力学模型分析,重卡轮胎的侧向附着率则定义为:

将式(8)代入到式(9)中,即可求得轮胎轴向载荷:

2.3 重卡轮毂轴承耐久性试验载荷谱的建立

已知重卡轮毂轴承及与之匹配的重卡相关参数:轴载荷13 T,车轮半径502 mm,轴承偏心距e为10 mm,润滑脂45 g+/-2.5 g 每列(90 g+/-5 g 每套);最高温度150 ℃(超过100 ℃可吹风冷却),寿命周期L10=235 h,极限寿命为1175 h(5L10).

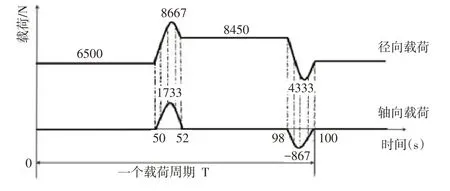

结合上述对重卡轮胎载荷变化规律分析以及具体的相关参数,可得到一个载荷变化周期内重卡轮毂轴承不同工况下的具体参数,如表2 所示.

表2 一个载荷变化周期内重卡轮毂轴承不同工况下的具体参数

根据表2 可生成一套重卡轮毂轴承耐久性试验载荷谱,如图3 所示.该载荷谱反映了一个周期内重卡轮毂轴承的载荷变化及相对应的时间.重卡轮毂轴承耐久性试验载荷谱的建立为后续预测轴承寿命和进行重卡轮毂轴承耐久性试验打下基础.

图3 重卡轮毂轴承耐久性试验载荷谱

3 基于耐久性载荷谱的重卡轮毂轴承寿命计算

基于耐久性载荷谱完成重卡轮毂轴承寿命计算的思路:在已知重卡轮毂轴承相关参数和重卡参数的条件下分析计算不同行驶状态时内外列轴承的载荷,求得当量动载荷,根据ISO 标准疲劳寿命理论求得不同行驶状态时的内外列轴承寿命,进而求得内外列轴承基于耐久性载荷谱的寿命,从而求得重卡轮毂轴承的完整寿命.

3.1 额定动载荷计算

轴承的载荷能力通常由基本额定动载荷Cr表示.Cr可根据标准GB/T6391-1995《滚动轴承—额定动载荷和额定寿命》(idtISO281:1990)计算:

式中:bm为经常使用的淬硬轴承钢与良好的制造方法的额定系数,fc为与轴承零部件形状、精度和材料特征相关的系数(可查表确定),Lwe为有效接触长度,i为轴承滚子列数,α为轴承接触角,Z为滚动体数目,Dw为滚动体直径.

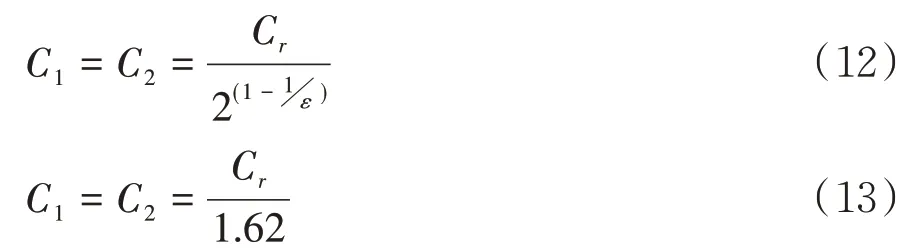

重卡轮毂轴承双列轴承基本额定动载荷相同,C1=C2.由Lundberg-Palmgren 理论,双列轴承的基本额定动载荷为分割后单列轴承的基本额定动载荷的倍[6],对于滚子轴承,ε取10/3.因此双列轴承基本额定动载荷和单列轴承基本额定载荷存在如下关系:

由此可求得单列轴承的基本额定动载荷.

3.2 当量动载荷计算

滚动轴承若同时承受径向和轴向联合载荷,为了计算轴承寿命时在相同条件下比较,必须把实际载荷转换为与确定基本额定动载荷的载荷条件相一致的当量动载荷,用P表示.其计算公式为:

式中:X,Y为轴承径向载荷和轴向载荷系数.在重卡轮毂轴承载荷谱设计部分已经求得双列轴承的径向载荷Fr和轴向载荷Fa,目标求得单列的径向载荷和轴向载荷.单列径向载荷可通过力矩平衡方程求得:

式中:Fr1和Fr2分别为内外侧列轴承径向载荷,L1和L2分别是内外侧轴承到载荷线的距离.

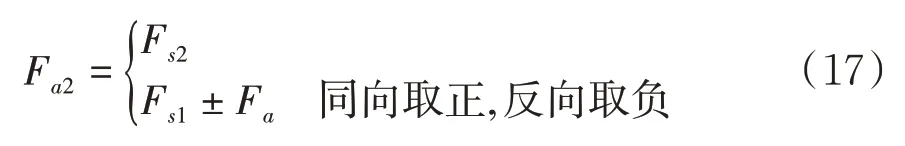

单列轴承的轴向载荷可通过公式归纳法求得,公式归纳法[7]:比较轴承内部轴向力和除内部轴向力以外的其他所有轴向力的大小,取数值大者为该轴承的轴向载荷Fa1和Fa2.单列轴承的轴向载荷计算公式可归纳为:

注:取两者中数值较大者.圆锥滚子轴承内部轴向力Fs=Fr/(2Y),Y为Fa/Fr>e的Y值.重卡轮毂轴承的径向和轴向载荷系数如表3 所示.

表3 重卡轮毂轴承径向和轴向载荷系数

将Fa1/Fr1和Fa2/Fr2的比值和系数e进行比较,选择合适的X和Y,求得重卡轮毂轴承内外侧轴承的当量动载荷P1和P2.

3.3 重卡轮毂轴承寿命计算

在已知重卡轮毂轴承内外侧列基本额定动载荷和当量动载荷的前提下,可根据L-P 疲劳寿命理论求得内外侧列轴承在不同行驶状态的寿命:

式中:i=1、2,代表内外侧列;j=1、2、3、4,代表不同行驶状态.

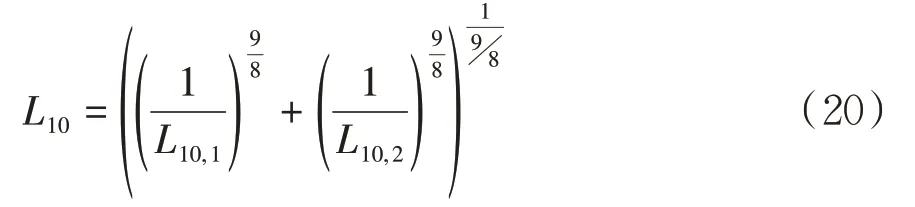

求得内外列轴承在不同行驶状态时的寿命后,进而求得内外列轴承基于完整耐久性试验载荷谱的寿命:

式中:i=1、2,代表内外侧列;T为耐久性试验载荷谱周期时间;t1、t2、t3、t4代表不同行驶状态时间.

重卡轮毂轴承系统可靠性寿命(106转)的表达式如下:

用小时数和公里数表示的重卡轮毂轴承系统寿命分别为:

式中:n为轴承转速,r/min;R为车轮半径,m.

基于耐久性试验载荷谱的重卡轮毂轴承寿命具体计算过程在EXCEL 中完成,如图4 所示.

图4 基于耐久性试验载荷谱的重卡轮毂轴承寿命计算

最终求得重卡轮毂轴承的寿命约为64 万km,满足50 万km 质保要求.

4 重卡轮毂轴承寿命影响因素分析

不同工况、不同车辆尺寸参数等因素都会对重卡轮毂轴承寿命产生影响,利用基于耐久性试验载荷谱计算重卡轮毂轴承寿命的方法计算分析不同工况和不同车辆尺寸下的轴承寿命,探究轴承寿命与这些影响因素的具体关系.

车辆侧向加速度、路面冲击系数、受载偏心距和车轮半径对重卡轮毂轴承内外侧列轴承和轴承系统寿命的影响分别如图5、图6、图7、图8 所示.

图5 车辆侧向加速度对重卡轮毂轴承寿命影响

图6 路面冲击系数对重卡轮毂轴承寿命影响

图7 受载偏心距对重卡轮毂轴承寿命影响

图8 车轮半径对重卡轮毂轴承寿命影响

图5 和图6 表明,重卡轮毂轴承内外侧列轴承和轴承系统寿命均与车辆侧向加速度和路面冲击系数成反比,相比于路面冲击系数,车辆侧向加速度对重卡轮毂轴承寿命的影响更为显著.图7 表明,内侧列轴承寿命随着受载偏心距的增大整体呈下降趋势,外侧列轴承寿命呈上升趋势,轴承系统寿命呈现先上升后下降的趋势,并在内侧列与外侧列轴承寿命近乎相等时达到最大值,此时对应的偏心距约为0 mm.根据图8 可知,内侧列轴承寿命随车轮半径增大呈下降趋势,外侧列轴承寿命呈上升趋势,轴承系统寿命也是呈现先上升后下降的趋势,也是在内外侧轴承寿命近乎相等时,轴承系统寿命最大,此时对应的车轮半径约为550 mm.

5 重卡轮毂轴承耐久性试验

基于耐久性试验载荷谱,利用重卡轮毂轴承模拟试验机对一批次重卡轮毂轴承进行耐久性试验,评估重卡在不同行驶状态下重卡轮毂轴承使用寿命的情况.

5.1 试验装置

重卡轮毂轴承模拟试验机的总体结构由床身部件(机架)、轴向加载装置、试验单元、偏载机构(力臂板)、试验机主轴、液压系统、机架、径向加载装置、油冷却系统、驱动电机、水冷却系统单元、油压控制单元等组成[8],如图9 所示.重卡轮毂轴承模拟实验机工作原理:试验技术人员在电脑人机交互界面设定好试验参数,试验参数经过数据总线连接到智能算法控制系统,再经过控制系统控制实现试验机按照规定要求试验,局部实物图如图10 所示.

图9 重卡轮毂轴承模拟实验机结构图

图10 重卡轮毂轴承模拟实验机局部实物图

5.2 试验条件

试验环境温度要求为20±15 ℃,试验前对试验样品进行预运转,施加径向载荷W/2(W为轴重),运行2 h,预运转时间不计入试验总时间,试验时间为336 h.试验载荷与循环周期如表4 所示.

表4 重卡轮毂轴承耐久性试验载荷与循环周期

5.3 停机要求

试验停机主要以轴承温度异常和轴承轴向及径向振动加速度异常来评判,具体的标准为轴承温度不得高于120 ℃,或轴承轴向振动加速度和径向振动加速度不得超过3 m/s2.

5.4 试验数据采集与结果分析

试验过程中应实时监控载荷、转速、温度、振动情况,实验过程中重卡轮毂轴承实时监控,采集的轴承温度、轴向与径向振动加速度变化曲线分别如图11、图12、图13 所示.

图11 试验过程重卡轮毂轴承温度曲线

图12 试验过程重卡轮毂轴承轴向振动加速度曲线

图13 试验过程重卡轮毂轴承径向振动加速度曲线

按照试验条件对该批次重卡轮毂轴承进行耐久性试验,并记录试验过程中的重要数据.试验结束后,对重卡轮毂轴承进行称重,检测润滑脂有无泄漏,再对重卡轮毂轴承进行拆解,观察有无疲劳剥落,并用磁力探伤法检测轴承有无裂纹.该批次重卡轮毂轴承试验结果如表5 所示.

表5 重卡轮毂轴承试验结果

从表5 中可看出,该批次重卡轮毂轴承试验最高温度均未超过120 ℃,轴向振动和径向振动加速度均未超过3 m/s2,试验前后称重结果表明润滑脂均无明显泄漏,重卡轮毂轴承内部无疲劳剥落和裂纹情况,验证了重卡轮毂轴承质量满足耐久性载荷谱的试验要求.

6 结论

设计重卡轮毂轴承耐久性试验载荷谱,基于耐久性试验载荷谱对重卡轮毂轴承进行寿命计算、分析和耐久性试验,可以得到如下结论:

(1)基于耐久性试验载荷谱对重卡轮毂轴承进行寿命计算得到重卡轮毂轴承的寿命约为64 万km,满足50 万km 的质保要求.

(2)车辆侧向加速度、路面冲击系数、受载偏心距和车轮半径都会影响重卡轮毂轴承寿命.重卡轮毂轴承系统寿命与车辆侧向加速度和路面冲击系数成负相关,随着受载偏心距和车轮半径的增大呈先上升后下降的趋势.

(3)基于耐久性试验载荷谱对重卡轮毂轴承进行耐久性试验,试验结果表明该批次重卡轮毂轴承均满足耐久性质量要求.