方管双曲网壳结构现场拼装精度控制与研究

叶汉忠,张 金,陈光玉,冯银明

(江苏中南建筑产业集团山东锦城钢结构有限责任公司,山东 淄博 255100)

1 工程概况

南通中央创新区科创中心一期5号楼项目位于江苏省南通市,分为下部钢框架和上部钢网壳两部分。下部钢框架主要含2层刚性混凝土板和3个标高的轻钢屋面,其中刚性混凝土板采用钢桁架楼承板。上部为自由空间曲面钢网壳(见图1),通过设置交叉矩形管形成曲面,上部钢网壳支撑于下部钢框架分叉柱及周边楼面上。网壳采用新型鼓形节点,减轻结构重量,提高刚度,网壳为不规则双曲面结构,加工制作及安装复杂(见图2)。将网壳划分为多个吊装单元及加工单元,加工单元加工完成后运往项目现场进行吊装单元的拼装,然后进行吊装单元整体吊装,由于工期短,工程量大,加工制作复杂,零部件较多,工序衔接多,采用加工与安装同步施工的方案。

图1 网架整体样式

图2 网架局部节点

2 杆件下料

1)切割设备选择 为实现网架结构圆管各种位置连接件的相贯面切割及剖面加工,选用可进行计算机五维自动控制的数控五(六)维相贯线切割机,可满足本项目各类型截面钢管下料,而且具有操作方便、加工精度高的特点。

2)切割下料工艺流程 按照切割尺寸设置编程程序→调整参数→点火切割下料。

3)钢管相贯面切割下料后的检验技术标准允许偏差如下:主管长度为±3mm,主管弯曲值为±1mm/m,支管长度为±2mm,气割零件长度和宽度均为±2mm。

3 网壳拼装

3.1 准备工作

拼装前先将方管端部的氧化铁清理干净,确保方管及钢管表面洁净,不得有锈蚀、氧化皮、油脂和毛刺等。

3.2 拼装思路与方法

本项目为双曲异形网壳结构,圆管定位控制难度大,拼装困难,采用先单榀拼装然后再进行三榀整体放样拼装的方法。

3.2.1 网壳单榀拼装

网壳的单榀节点处采用坐标放样及俯视投影相结合的原则进行定位。自行制作小型龙门架,采用花篮螺栓调节确定圆管上下端口中心位置进行圆管定位,定位圆管后进行方管连接,可解决空间定位困难的问题,并提高工作效率,具体步骤如下。

1)根据单榀网架图纸坐标点确定x轴及y轴的平面尺寸,确定圆管上下两点中心的投影(见图3)。

图3 单榀网架图纸

2)根据圆管上下两点中心的投影画出圆管投影面的投影。

3)在圆管上画出圆管中心线,采用小型龙门架测量圆管中心距离,确定上下高度距离。

4)圆管中心与投影面位置一致后,用圆弧板支撑定位,将圆管固定在平台上,如图4所示。

图4 圆管位置定位

5)连接中间杆件,贯口与圆管相接,上下距离根据图纸坐标z方向定位。

6)杆件连接完成后,将杆件与圆管进行定位焊接固定。

3.2.2 三榀整体拼装

三榀整体拼装采用坐标放样及倾斜投影法进行定位。将每榀桁架圆管的下端口进行平面坐标放样,根据高度方向制作胎架,上下端口的倾斜尺寸采用相似三角形进行计算,确定倾斜角度,在制作高度方向胎架时进行倾斜定位。将单榀桁架放在胎架上,测量圆管中心点高度及中心位置,确定单榀桁架定位尺寸后进行腹杆连接,具体步骤如下。

1)依据图纸将圆管下端口中心位置进行平面放样,确定每榀网架两端下端口及中间圆管下端口位置尺寸,中间圆管下端口位置尺寸用于每榀网架的尺寸校核(见图5)。

图5 三榀网架图纸

2)将每个下端口根据圆管直径用圆规画出每个圆管位置。

3)在单榀网架两端头制作胎架,高度位置用三线水平仪及直尺进行测量定位,定位时只能确定中间高度位置;网架倾斜方向根据钢管上端口y轴坐标方向确定,y轴方向上端口比下端口数值大,倾斜方向为坐标正方向,反之为负方向。

倾斜量用近似三角形进行计算,已知上端口与下端口相差值(100mm),钢管固定高度(300mm),钢管固定半径(123mm),计算高差x数值,该数值为钢管倾斜量,如图6所示。

图6 圆管倾斜计算简图

用角钢制作胎架,将角钢焊接在圆管两边,中间用16mm厚钢板做支撑,在钢板上找出中心点,钢板中心点与地样中心点一致,在支撑钢板测量出钢管半径,根据计算倾斜量确定支撑钢板位置,如图7所示。

图7 胎架制作

4)将单榀网架放在胎架上,圆管中心位置要与下端口中心位置一致,测量中间钢管下端口中心位置是否与图纸相符,固定第1榀网架,中间位置要做好支撑,防止网架倾倒。

5)第1榀定位完成后进行第2榀拼装,同时连接中间杆件,用电焊机进行断焊固定,使两榀网架形成整体单元。

6)最后进行第3榀网架固定,同时连接中间杆件,注意杆件端口位置、方向等,防止用错。

7)杆件连接完成后,将全部网架杆件进行定位焊接,加固完成后调运至焊接区,如图8所示。

图8 桁架拼装完成

4 钢网架焊接要点

4.1 焊接前的检查与清理

1)焊接设备与材料选择 焊材强度与母材强度应相符,焊机种类、极性与焊材的焊接要求相匹配。

2)检查与清理 焊接部位的拼装和表面清理质量若不符合要求,应修磨补焊合格后方能施焊;钢网架焊接前,将杆件焊缝两侧用角向磨光机打磨处理,直至露出钢材原始金属光泽,打磨深度应大于0.5mm,母材两侧30~50mm内,在焊前必须彻底清除影响焊接质量的杂质,如氧化铁、铁锈、涂料、油污及其他杂质。

4.2 网壳杆件焊接顺序

由于腹杆连接数量多,焊接顺序不合理会造成严重的网架变形,导致无法校正,焊接顺序是保证质量的主要保障。焊接时应对网壳悬空处加设临时支撑,防止焊接受热下塌变形。

杆件焊接时应对所有杆件进行间断焊,间断焊接完成后从中间向四周同时焊接,依次类推,保证焊接质量及整体尺寸精度(见图 9)。

图9 钢网架焊接顺序

4.3 焊接检测

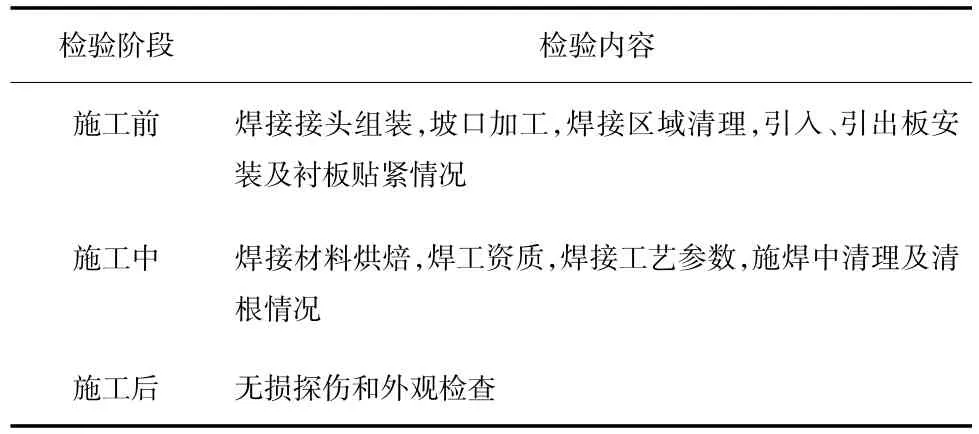

杆件焊接检验包含检查和验收2项内容,贯穿于整个焊接过程中,该项目杆件焊接检查阶段及内容如表1所示。

表1 杆件焊接检查阶段与内容

5 结语

以该项目新型鼓形单层网壳为研究对象,针对网壳的下料切割、拼装、焊接等工序制定了一套完整的加工工艺及方案,网壳分片在工厂拼装完成后运往现场,从而减少现场工作量,由于屋面上部为幕墙及玻璃装饰,工厂加工构件成型效果好,制作精度高,现场安装顺利,并可满足规范要求。