基于B样条曲线的刀具刃口形貌分析*

赵雪峰,秦 浩,杨 勇,李 辉

(贵州大学机械工程学院,贵阳 550025)

0 引言

刀具在如今零部件的切削加工中具有至关重要的作用,作为加工的基础部件,其性能好坏对被加工件的表面质量具有重要的影响,而钝化则是现如今提高刀具刃口质量常用的方法之一。在刀具的钝化研究中,刃口的形貌往往是研究的核心。一些学者对此进行了研究,王海生等[1]通过给定半径的圆对刃口进行拟合,但这就假定了连接前刀面和后刀面的轮廓是一个圆弧形状,但实际上这是不一定的,切削刃的刃口形貌往往是非对称的。对此,Denkena B等[2]提出用前/后刀面刃口的线性延伸交点来表示虚拟刀具尖端,以获得刃口的几何形状。而Rodriguez CJC[3]则根据边缘轮廓与切削厚度h的交点来定义过渡点,并通过六次多项式近似了边缘轮廓,但是由于振动效应,边缘轮廓与如此高阶的插值多项式之间的误差可能会很高,并产生龙格现象[4]。Wyen B等[5]提出通过构造一个圆弧与前/后刀面相切,并通过最小二乘法拟合来获取两个过渡点,以此来表征切削刃口的形貌。

可见,对切削刃刃口的识别在钝化研究中至关重要,基于以上学者的研究,本文采用三阶B 样条曲线,鉴于前/后刀面和构成前后刀面的边缘轮廓在本质上是分段的,故使用三条线段对刃口进行拟合,以此来建立刃口模型,并通过相应的实验数据对拟合后的曲线进行了验证。

1 切削刃的建模

1.1 B样条曲线定义

有n+1个控制点 (i=0,1,…,n)和一个节点向量U= {u0,u1,…,um},依次连接这些控制点可以构成一个特征多边形,k+1阶(k次)B样条曲线的表达式为:

(1)

其中,2≤k≤n+1,且必须满足m=n+k+1。Ni,k(u)是k次B样条基函数,也叫调和函数,或者k次规范B样条基函数,其递归公式(这个公式叫Cox-de Boor)[6]的定义如式(2)所示。

(2)

1.2 刃口特征

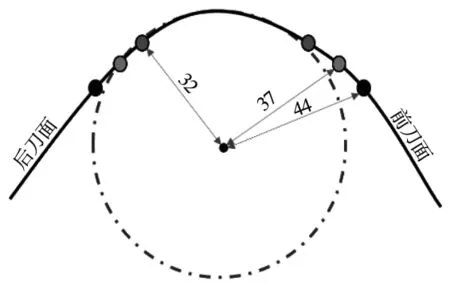

由于刀具边缘轮廓的微观几何结构包括前刀面、后刀面、切削刃,因此,确定刃口与刀具面之间的过渡点是至关重要的,如图1所示,在经过放大的刃口部分,可以得到三组间距不同的交点,且具体数值取决于过渡点的位置。由于刃口具有的不确定性,故而需要一种客观、独特的方法将刃口从前/后刀面区分并识别出来。

图1 切削刃的边缘半径

由于连接点具备几何连续性,而B样条曲线则最适合于此,鉴于第一段和第三段曲线对应的是后刀面和前刀面,并被约束为线性,且应符合刀具的形状,故采用一次多项式则足以进行描述,而中间的切削刃轮廓则是一条不规则曲线,在曲率方向上通常没有任何变化,因此可以采用三阶B样条曲线对它进行描绘[7]。

1.3 建立B样条曲线

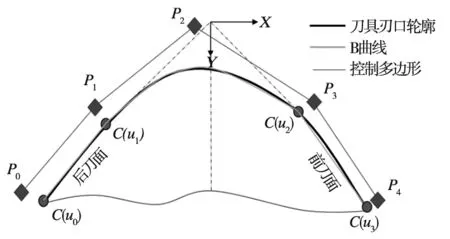

对于一个三阶(二次)B样条曲线,它具有三个多项式部分,分别对应于前刀面/后刀面和切削刃,所以结向量应具有三个跨度,可设节点矢量为均匀结点u=(0,0,0,u1,u2,1,1,1)(见图2),设5个离散点为:P0、P1、P2、P3、P4,其坐标分别为:(x0,y0)、(x1,y1)、(x2,y2)、(x3,y3)、(x4,y4),然后以点序列P0、P1、P2、P3、P4为控制点绘制三阶B样条曲线[8-9]。

图2 利用三阶B样条曲线进行刃口边缘识别

当确定了阶次p,节点u和控制点(xi,yi),i∈[0,4]后,便可确定曲线P(u),刀具边缘的轮廓点则可以通过三维光学测量仪(见1.4节)获得。

本文使用的是三阶B样条曲线拟合,k=2,n=5。迭代公式如式3所示。

(3)

式中,Bk为分段曲线的特征多边形顶点:B0,B1,B2。对于第i段曲线的Bk即为:Pi,Pi+1,Pi+2连续的3个顶点,结点采用固定结B样条逼近,u1,u2则为均匀间隔结点,取u1=1/3,u2=2/3,进行曲线拟合。

1.4 获取实验数据

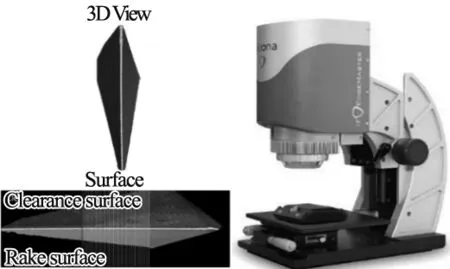

刀具刃口的测量采用的是三维光学刀具测量仪(IF-EdgeMaster),如图3所示,三维光学刀具测量仪[10]是专门针对刀具检测而研发的一款全新产品,操作原理是国际的自动变焦(Focus-Variation)技术,该技术是光学系统的小度景深和垂直扫描相结合,仪器的垂直扫描精度可以达到20 nm。

图3 三维光学刀具测量仪

实验以刀具钝化为主题,采用立式钝化机对刀具进行刃口钝化,图4表示铣刀周刃的刃口形貌,其中P0为后刀面上的点,P1,P2,P3是切削刃口上的三点,而P4则为前刀面上的点,显然,P1,P3为刃口与后/前刀面上的交点,在这里,以虚拟刀尖为原点建立了直角坐标系,如图4所示。

图4 刃口简图

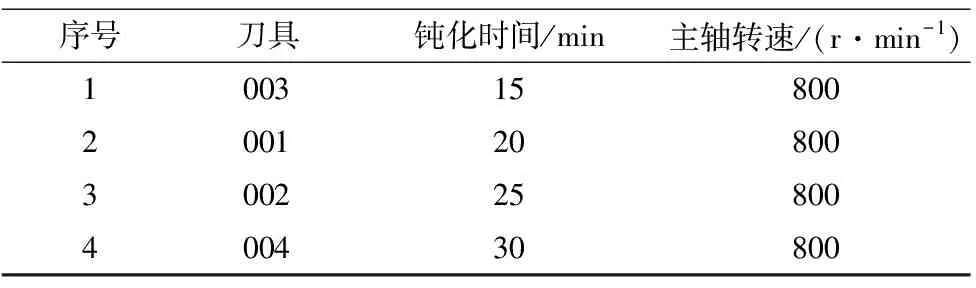

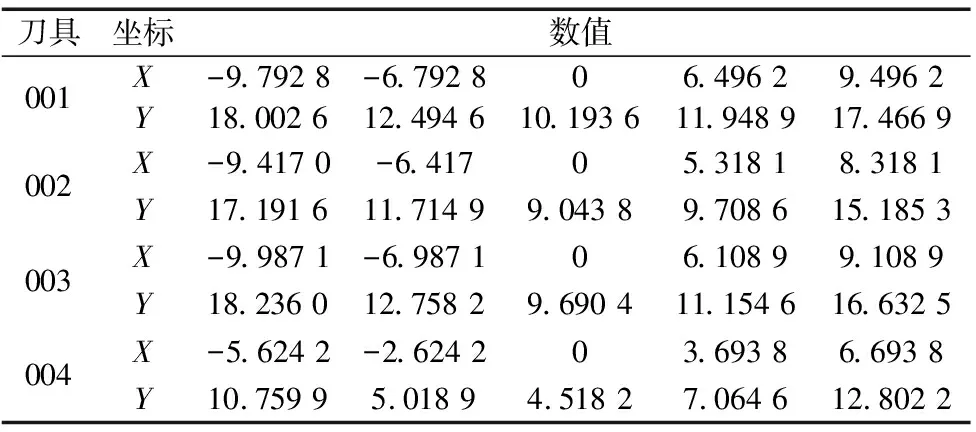

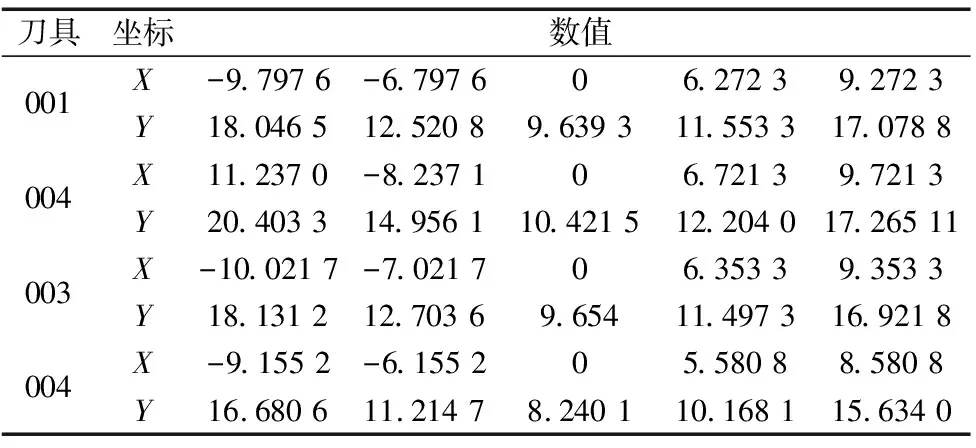

分别采用两把 ZX04010×10×25×75 W41的铣刀,通过三维光学刀具测量仪进行刃口测量,并对其两个刃口分别进行次多次测量,并取平均值,测量结果如表1所示。然后,再将两把铣刀放入立式旋转钝化机,铣刀通过行星运动并在磨粒的作用下,对刃口进行冲击磨削。立式旋转钝化机钝化时间可设范围为15~30 min,转速固定为800 r/min,实验方案如表2所示。钝化后,取出两把刀具,并通过三维光学刀具测量仪进行刃口形貌观测,并测量出所需要的参数,如表3所示。

表1 钝化前的刃口测量参数

表2 实验方案

表3 钝化后的刃口测量参数

在获得了铣刀端刃刃口形貌数据之后,便可以进行控制点P的计算,5个控制点分别为P0,P1,P2,P3,P4,其中Sα为虚拟刀尖到交点P1(这里的交点为前刀面与刃口的交点)的间距,Sβ为虚拟刀尖到后刀面的交点P2的间距,Δr为虚拟刀尖到刃口顶点的间距,β则是前后刀面的夹角(如图4所示),在这里通过以虚拟刀尖为坐标原点建立直角坐标系,再由三角函数关系可得到如下公式:

(4)

(5)

(6)

(7)

P0(x)=P1(x)-y0(y0∈N*)

(8)

(9)

P4(x)=P3(x)+y0(y0∈N*)

(10)

(11)

P2=Δr×cos(φ)

(12)

通过式(1)~式(10),便可以计算P0,P1,P2,P3,P4的坐标(如表4、表5所示)。

表4 钝化前的控制点坐标

表5 钝化后的控制点坐标

由式(1)、式(3)可知,在得到了节点u,控制点P之后,通过迭代运算,得到了矩阵式(13):

(13)

2 仿真结果分析

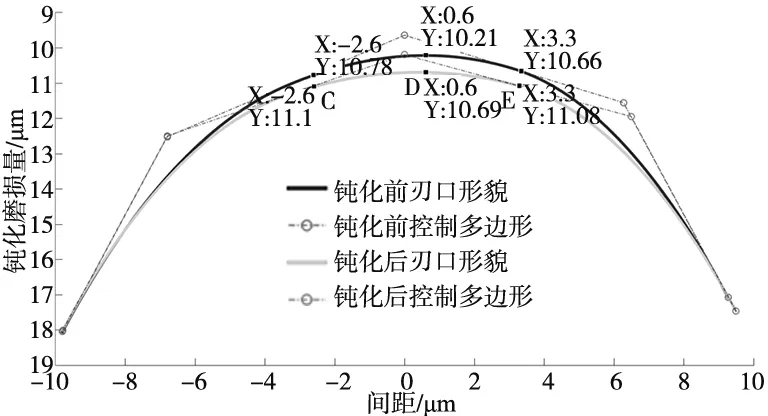

通过MATLAB仿真,得到了如图5~图8所示的结果,在图5中,比较了001号刀具在钝化前后两个不同刃口的变化,可以清晰的看到,在立式钝化机的作用下,铣刀端面刃口发生了一定的变化,相隔三点取三组数据C、D、E(如图5),得到了在钝化20 min时的磨损量分别为0.331 μm、0.478 μm、0.433 μm,平均值为0.413 μm。钝化磨损值变化范围在[0,0.478](单位:μm)显而易见,001号刀具钝化磨损主要发生在切削刃上,前/后刀面磨损量较小。

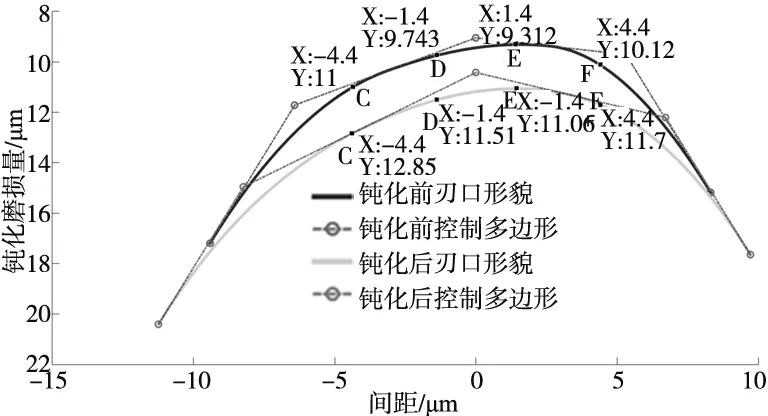

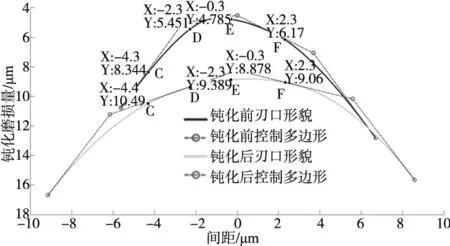

图6中,由于002号铣刀刃口钝化磨损量范围较广,故等间隔取C、D、E、F四组数据,在钝化25 min时的磨损量分别为1.825 μm、1.763 μm、1.750 μm、1.571 μm,钝化磨损取值范围为[0,1.825](单位:μm),最大值磨损量为1.825 μm,其中平均值为1.727 μm,显而易见,在钝化时间相差5 min的情况下,002号刀具磨损范围较大,且在前/后刀面的磨损量比001号大。

同样的,针对003号刀具发现刃口形貌变化不大,且磨损范围集中在后刀面上,测量A,B(图7)两点得间距为0.15 μm,在钝化15 min时的磨损值变化范围在[0,0.15](单位:μm)之间,由于003号刀具的钝化时间较短,与其它组刀具钝化磨损值差距达到了3~32倍,差距过大,15 min的钝化时间显然不能满足钝化要求。

对004号铣刀进行测量,等间距取C、D 、E 、F四组数据(图8),钝化时间在30 min时的磨损量分别达到了2.130 μm、3.925 μm、4.094 μm、2.897 μm,钝化磨损范围为[0,4.908](单位:μm),最大值磨损量为4.908 μm,其中平均值为3.262 μm。

图5 001号铣刀刃口钝化前后对比

图6 002号铣刀刃口钝化前后对比

图7 003号铣刀端面刃口钝化前后对比

图8 004号铣刀刃口钝化前后对比

通过对不同钝化时间的4组刀具平均钝化磨损值进行分析,发现通过B样条曲线,可以清晰的知晓本次实验刀具的平均钝化磨损量的最小值为0.15 μm,最大值为3.262 μm,平均值为1.388 μm(如图9所示)。显而易见,钝化时间对钝化量的磨损量呈直线上升的趋势,且钝化时间对刀具钝化磨损值的影响较大,证实了B样条曲线对刃口形貌的绘制是准确,清晰的。

图9 不同时间的刃口平均钝化磨损量

3 结论与展望

基于B样条曲线来分析和预测切削刃口的形貌轮廓,能够清晰的获得切削刃的钝化磨损量,并最大程度地减少残留误差,使得它在无法进行大量精确实验的情况下,具有良好好的可行性。主要结论如下:

(1)给出了铣刀刃口轮廓的B样条数学模型建立方法,并结合实验进行了仿真验证。

(2)针对4组铣刀刃口轮廓的实验观测数据,进行了建模分析,发现钝化时间对磨损量的影响重大, 且立式钝化机的钝化时间至少需要≥15 min。

(3)针对002号铣刀的钝化时间过短,使得钝化磨损量过小,低于阈值,故此模型能够对刃口的钝化研究提供可靠的数据观测和预测。

本文的重点是提供B样条曲线建模方法,对刀具刃口的变化进行预测,并通过改变钝化时间验证了模型结果的准确性,在后续的研究中,可基于B样条曲线模型,通过改变更多的参数变量,更进一步的去验证模型的可靠性。