新型伸缩式无摩擦球阀性能试验

杨康新 冯玉龙 杨昌群 杨振宁

(1.国家石油天然气管网集团有限公司华南分公司;2.西安航天远征流体控制股份有限公司)

新型伸缩式无摩擦球阀 (以下简称新型球阀)采用创新研制的四阀瓣式的阀芯-阀瓣结构,其机械承载传动机构采用复合螺旋传动结构,可实现阀门无摩擦启闭时阀芯阀瓣的90°旋转以及阀门全开位置下阀体、阀瓣和阀芯流道的一致对齐,确保可靠通球,解决了长输油管道工程中通用球阀存在的操作扭矩大、抗污染性能差、易被杂质卡滞划伤密封面及使用寿命短等问题[1~3]。但由于新型球阀结构精密复杂,各部件匹配性要求较高, 导致目前国内外并无类似结构可以借鉴。若直接将新型球阀安装于输油管线并投用,其可靠性未经验证,一旦发生故障或失效,将导致管线停输检修,甚至发生事故,造成巨大损失[4~6],因此其可靠性的考核评估极为重要。

为了充分考核验证新型球阀的结构和性能,降低产品直接上线安装应用可能带来的故障风险,笔者制定了3 个阀门性能试验方案,包括负载通球试验、抗污染性能试验和阀门启闭重复性试验,搭建相应的试验系统,完成性能试验,提高产品使用可靠性,保障相关化工系统设备的使用安全。

1 试验对象

1.1 新型球阀

新型球阀(图1)DN250mm、PN10MPa,主要安装于油品输送管线中的收发球筒位置,用于清管作业时的收发球清管流程。 在实际使用时,介质中所含清管杂质较多, 要求阀门通球顺畅、密封可靠、抗污染性能强[7,8]。

图1 新型球阀实物图

1.2 工作原理

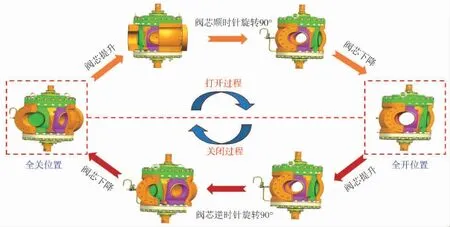

新型球阀的主阀内件结构为四阀瓣式的阀芯-阀瓣结构, 具体为楔形阀芯四周连接四块阀瓣(一对开位阀瓣和一对关位阀瓣),配合阀门上部的机械传动机构,带动阀芯完成“提升+90°旋转+下降”的组合运动,从而实现阀门的无摩擦启 闭动作。 具体的工作原理如图2 所示。

图2 新型球阀工作原理示意图

阀门打开过程为:机械传动机构使楔形阀芯提升,阀芯带动四阀瓣(密封件)径向缩回,使四阀瓣脱离阀体,在密封件与阀体无接触的情况下转动90°, 阀芯通道与开位阀瓣流道水平方向对齐,之后操作器带动阀芯下降,使阀芯流道、开位阀瓣流道和阀体流道完全对齐,阀门打开。

阀门关闭过程为:机械传动机构带动阀芯提升, 在四阀瓣与阀体无接触的情况下反向转动90°,直到关位阀瓣与阀体出入口对齐,然后驱使阀芯向下运动,楔形阀芯向外推动关位阀瓣使之与阀体内腔密封面贴合,密封件密封,从而切断上游和下游。

2 试验方案及结果分析

2.1 负载通球试验

新型球阀作为清管作业中的关键设备,其通球可靠性直接影响输油管线的正常运行,因此需要通过负载通球试验验证新型球阀的通球性能。试验验证系统如图3 所示(其中,“6-300”指阀门通径压力规格,具体为NPS6 Class300;其余规格表示均类似)。

图3 负载通球试验验证系统示意图

清管器分别选用泡沫清管器和双向直板清管器[9~11],如图4 所示。

图4 清管器实物图

负载通球试验过程如下:

a. 关闭新型球阀入口、 出口支路开关阀,将双向直板清管器放入发球筒,打开新型球阀。 通过阀前调节阀和旁路手动调节阀调节主管路压力为0.4MPa,先后打开入口支路开关阀和出口支路开关阀,液流压力推动双向直板清管器顺利通过新型球阀,到达收球筒处。

b. 调节主管路压力为0.2MPa, 重复上述试验过程,试验中发现双向直板清管器未动。 分析认为双向直板清管器两侧压差太小,产生的液压推力未能推动双向直板清管器运动。 之后调节主管路压力至0.28MPa, 双向直板清管器顺利通过新型球阀,到达收球筒处。

c. 将双向直板清管器更换为泡沫清管器,分别在主管路压力1.0、0.5、0.4、0.3MPa 的工况条件下,重复上述通球试验过程。 泡沫清管器均能顺利通过新型球阀,到达收球筒处。

分析上述试验结果可知,清管器能够运动的最小压差约0.28MPa, 新型球阀样机产品开关动作顺畅,在不同压力工况下都能可靠通球。

2.2 抗污染性能试验

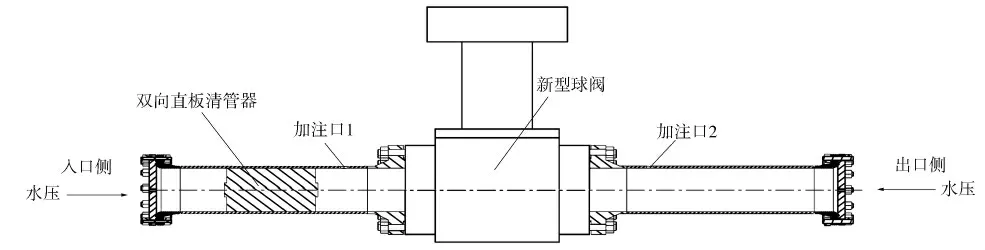

为了验证新型球阀的抗污染性能,确保阀门在清管作业中有效阻挡杂质,开展了抗污染性能试验(图5)。新型球阀两侧与管路相连,靠近球阀的出、入口处设置有杂质加注口1、2,管路两侧均连有水泵,通过液流压力推动双向直板清管器进行清管排污操作。 试验时加注的杂质类型为泥沙、石块及铁渣等。 通过在清管器两侧加注杂质,并推动清管器在试验管道内做往复运动,完成新型球阀的抗污染性能试验。

图5 抗污染性能试验装置示意图

新型球阀的抗污染性能试验考核指标如下:

a. 每次负载通球试验后, 关闭新型球阀,观察阀门是否可以完全关闭(无卡滞、过力矩等现象,并实现零泄漏密封);

b. 100 次抗污染性能试验后,分解阀门,通过观察记录并计算排污垫板的杂质堆积残留量,验证新型球阀的抗污染性能。

试验过程为:

a. 新型球阀处于完全打开状态,双向直板清管器位于试验系统入口侧, 从加注口1 加入1kg杂质(500g 泥沙+500g 铁渣),在入口侧水压作用下,清管器推动杂质通过新型球阀到达试验系统出口侧,之后通过电动执行器关闭、开启新型球阀两次。

b. 从加注口2 加入600g 杂质 (500g 泥沙+100g 铁渣),在出口侧水压作用下,清管器推动杂质通过新型球阀到达试验系统入口侧,之后通过电动执行器关闭、开启新型球阀两次。

c. 按上述试验过程,每间隔一次试验,就加注600g 杂质(500g 泥沙+100g 铁渣),共进行抗污染性能试验100 次,期间共加注杂质50 次。

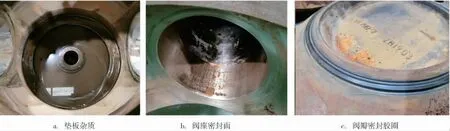

试验完成后, 拆取试验系统两侧试验法兰,试验系统内杂质情况如图6 所示,同时分解新型球阀,垫板杂质堆积及阀座、阀瓣密封面情况如图7 所示。 汇总试验数据并分析试验结果可知,100 次抗污染性能试验中, 共加注杂质31 000g,新型球阀启闭动作顺畅、无卡滞现象,试验后阀内几乎没有颗粒状残留杂质, 阀座密封面良好,关位阀瓣的橡胶密封圈无磨损和刮痕。 可见,新型球阀具有良好的抗污染性能且密封可靠。

图7 垫板杂质堆积及密封面情况

2.3 阀门启闭重复性试验

2.3.1 动载启闭重复性试验

利用负载通球试验台, 调节新型球阀所在管路的介质压力, 使新型球阀关闭后出入口压差为8MPa(调研结果表明,实际使用过程中的最大工作压差为8MPa)。在此试验条件下,新型球阀每启闭5 次,进行一次负载通球试验,若能顺利通球,则认为新型球阀的阀位启闭重复性可靠。

试验过程中, 新型球阀一共启闭200 次,通球试验41 次。 试验结果表明,每次试验都实现了可靠通球,阀位启闭重复性良好,符合设计要求。

2.3.2 静载启闭重复性试验

2.3.2.1 水平方向

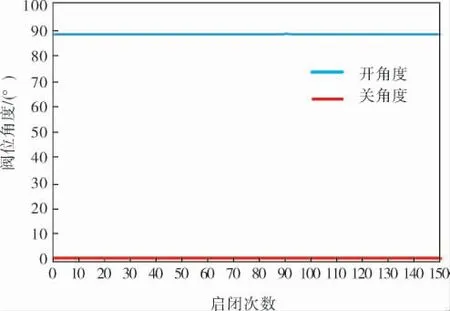

在新型球阀的静载启闭重复性试验中,阀门顶端指示杆处通过专用工装连接编码器, 用于记录阀门每次全开、全关时的阀位角度。 试验中通过编码器采集新型球阀每次启、闭后的水平阀位,新型球阀共启闭150 次,统计得到阀位角度如图8所示。 由图8 可知,阀门在开启、关闭两个位置的阀位角度几乎无波动变化,阀位角度最大波动值为0.14°,阀门启闭重复性良好。

图8 阀门开启、关闭位置的阀位角度

2.3.2.2 竖直方向

在新型球阀的静载启闭重复性试验中,阀门全开时,测量记录新型球阀顶部指示杆与编码器工装上端面的阀位距离, 新型球阀启闭150 次,统计得到的阀位距离如图9 所示。 由图9 可知,竖直方向阀位距离的最大波动差值为0.22mm,复位精度高。 试验结果表明,新型球阀的阀门启闭重复性良好,阀门全开时能够保证流道完全对齐,通球可靠,性能稳定。

图9 竖直方向上的阀位距离

3 结束语

通过研究分析新型球阀的结构性能及管线应用的使用工况指标,制定了一系列性能试验方案,完成了新型球阀的性能试验。 试验充分考核验证了新型球阀的结构功能,阀门在设定的负载工况下通球可靠,抗污染性能优良,阀位启闭重复性能良好,性能稳定。

另外,这种针对产品结构功能及复杂使用工况专门制定的性能试验考核验证方法,可以推广应用于其他类似泵阀产品的研制过程中,能够极大地降低产品正式应用后的故障风险。