大面阵红外探测器冷平台仿真设计与试验

黄 燕,陆永达,张 铠,朱魁章

(中国电子科技集团公司第十六研究所 低温技术安徽省重点实验室,合肥 230088)

0 引言

高分辨率红外成像系统在机载光电雷达、红外搜索与跟踪、全天候侦察监控等领域的需求越来越迫切。HgCdTe红外焦平面探测器仍然在红外探测领域占据主导地位,并向大面阵化、双色甚至多色化、高工作温度、低功耗和低成本方向发展[1]。拼接技术的出现使得HgCdTe红外焦平面探测器在大面阵化方面取得了长足的进步[2]。英国SELEX公司[3]通过拼接技术形成了16M规格的超级阵列,大幅拓展了探测器的探测范围和精度。为了满足用户对采用拼接技术制备低温HgCdTe红外焦平面探测器的需求,中电16所在原有分置式制冷机的基础上研制了一款大冷量、长寿命的低温制冷机。由于制冷机的冷头较小,无法直接支撑和冷却拼接后的探测器,必须通过大尺寸集成冷板设计和斯特林制冷机与长线列红外探测器耦合集成等[4-5],才能实现低温HgCdTe红外焦平面探测器的应用[6]。本文采用设计仿真与试验验证相结合的方式,模拟及测试冷板结构及热力学性能,期望有效地解决大尺寸HgCdTe红外焦平面探测器的支撑问题[7]。

1 大尺寸冷平台设计

大面阵红外冷平台由冷板、辅助支撑柱、柔性冷链等组成,尺寸为136 mm×70 mm,红外探测器及其附件的总质量为700 g,模拟冷板的质量应不小于700 g。根据红外探测器的工作要求:模拟冷板须提供制冷量≥4.5 W@80 K(环境温度296 K±5 K),冷板温度均匀性要求≤1 K,冷板热应力变形要求≤1 mm,冷平台必须满足力学环境试验要求。为此设计须考虑的重点问题有多点冷却间接耦合技术、柔性冷链设计、冷板温度均匀性设计及热应力设计等。

1.1 集成冷板结构设计

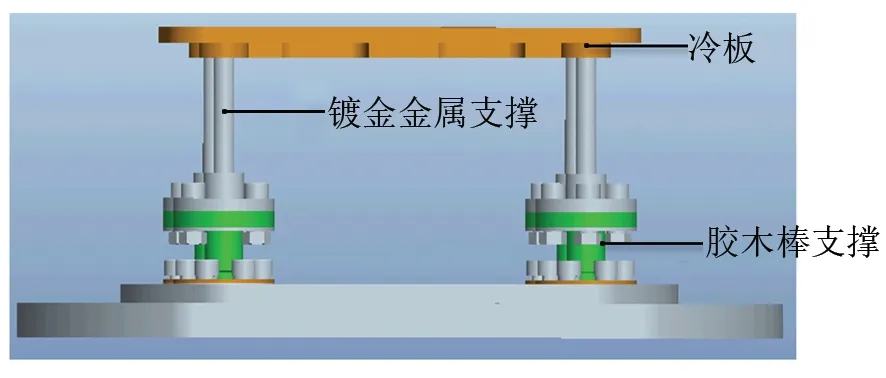

在进行冷板与制冷机冷指耦合结构设计时,发现仅仅依靠薄壁筒状结构的冷指直接连接无法满足探测器组件耐受振动、冲击等力学环境试验的要求。因此,必须对冷板进行辅助支撑设计。辅助支撑采用金属和夹布胶木棒的两段式支撑结构,金属部分与冷板通过螺纹连接并固定,可以保证支撑与冷板的垂直度;金属支撑部分与胶木棒支撑部分用高强度螺纹连接,保证连接强度;胶木棒底端与膨胀机法兰通过金属压块压紧,再配合以螺纹连接将胶木棒紧固在膨胀机法兰上。由于胶木棒的强度较金属棒低,因此选用的直径较大以满足强度要求。采用两段式的冷板辅助支撑结构,既可以满足强度要求,又可以利用胶木棒较低的热导率特性降低冷板向膨胀机法兰的导热量,减小探测器冷平台热损失。同时,为了降低漏热,将金属支撑部分表面镀金,降低表面的热辐射率,减少辐射漏热量,提高膨胀机冷量的利用率。设计的冷板与辅助支撑如图1所示。

图1 冷板与辅助支撑结构示意图Fig 1 Schematic diagram of cold plate and auxiliary support structure

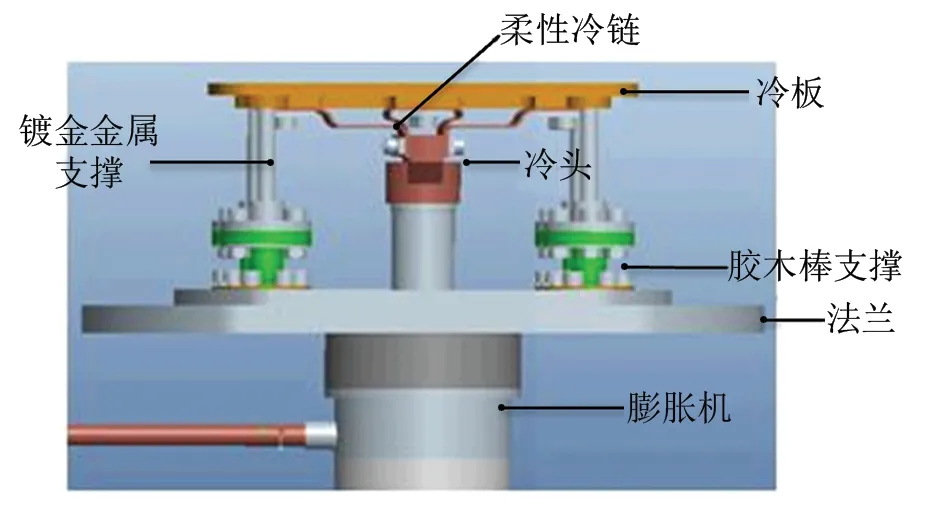

1.2 多点冷却耦合结构设计

为了降低制冷机振动对红外探测器的影响,冷平台与制冷机冷头之间采用间接耦合技术,通过导热性能很好的柔性冷链连接制冷机冷头和冷板,将制冷机冷头产生的冷量传递到冷板上,冷板材料选用与芯片热耦合匹配的钼铜合金材料。为提高冷板的温度均匀性采用多点冷却技术,冷链设计为左、中、右三部分的分体式结构,两端分别通过压板压在冷头和冷板上,用螺钉固定压板,形成对冷板的多点冷却效应。协同设计冷板冷却点位置与冷板的温度均匀性,将柔性冷链冷端各部分重叠并压紧固定在冷头上,以增强传热边界条件的一致性[3]。通过增加冷链与冷板之间的导热面积,优化各部分冷链的截面积,强化冷链与冷板的接触状态,减小冷板各部分间的传热热阻,提高冷板的温度均匀性。多点冷却热耦合结构如图2所示。

图2 冷平台多点冷却热耦合结构示意图Fig.2 The schematic diagram ofmulti-pointcooling thermal coupling structure of cooled platform

将柔性冷链设计成多层柔软薄紫铜片并联结构,将冷链在特定位置压制折弯,以减小冷链变形后产生的应力,降低冷链在安装过程中因变形对冷板和冷头的拉伸或者挤压作用,避免冷指受力变形[8-9]。

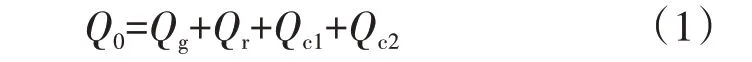

柔性冷链设计主要根据冷平台正常工作温度80 K所需制冷量的要求[10-11],并考虑冷平台辐射漏热、辅助支撑传导漏热、引线漏热等损失,其总传热量可由式(1)计算得到:

式中:Q0为冷链传递的冷量,W;Qg为冷板要求制冷量,4.5 W;Qr为冷平台的辐射漏热,0.4 W;Qc1为辅助支撑的传导漏热,1 W;Qc2为引线的传导漏热,0.6 W。

计算得到冷链传递的冷量为Q0=6.5 W(296 K)。考虑到冷头与冷平台之间的传热温差,选用能提供制冷量为6.5 W@77 K(296 K)的斯特林制冷机冷头。

由于采用多点冷却,为了保证柔性冷链传热的均匀性,柔性冷链的三部分结构须采用不同截面积及长度参数,在冷链宽度一定的条件下还须计算不同柔性冷链的厚度。得到的结果为,柔性冷链采用柔性紫铜带制作,左右两根冷链结构对称,长度均为50 mm,中间冷链长度为30 mm,冷链宽度均为42 mm,冷链的单层紫铜片厚度为0.1 mm。假设每部分冷链所需的铜片层数为n,则:

式中:Q为每条冷链传递的冷量,W;L为冷链的长度,mm;λ为紫铜的热导率,400 W/m·K;a为冷链宽度,mm;δ为冷链单层材料厚度,mm;ΔT为冷链两端温差。

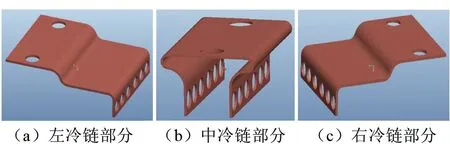

通过计算,得到左、右两根冷链为10层,中间为6层,如图3所示。

图3 柔性冷链结构示意图Fig.3 Flexible cold chain structure diagram

2 仿真分析和试验

大尺寸冷平台设计技术中主要考虑辅助支撑和冷板在各种力学环境下的强度适应性以及辅助支撑的导热问题。由于辅助支撑采用的是钛合金及胶木棒的串联结构,为了简化仿真流程,降低仿真难度,将辅助支撑合并成一个整体,但是辅助支撑材料仍然分段设定并与实际保持一致。

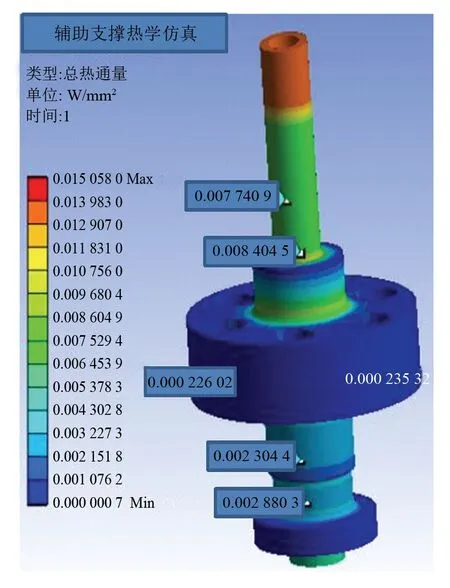

(1)辅助支撑热学仿真

热学仿真主要是对辅助支撑的漏热量进行仿真计算。在仿真中,设置辅助支撑上、下端的温度或者温差后求解,可得到辅助支撑的热流量。仿真结果如图4所示。可以看出,辅助支撑结构能满足支撑强度要求,其漏热量也比较小,单根辅助支撑冷损不大于0.25 W,4根支撑柱总漏热量不大于1 W。

图4 辅助支撑结构热仿真结果Fig.4 Thermal simulation resultof auxiliary supportstructure

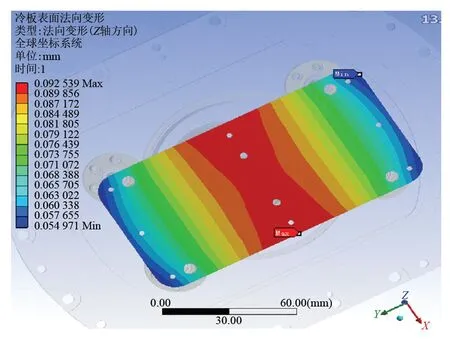

(2)冷板的热应力仿真

冷板热学仿真的目的是评价温度变化时由热应力引起的冷板变形量是否满足大面阵红外探测器芯片的要求。芯片在低温条件下工作,可能会因为温度变化产生的热应力引起形变使其与冷板之间的黏接失效而脱落,或被拉裂而损坏。影响最大的是冷板与芯片面垂直方向,冷板在该方向的变形将会严重影响芯片与冷板的贴合度,因此,仿真分析主要集中于低温下冷板沿法线方向的变形。冷板的热应力变形主要取决于钼铜材料在不同温度下产生的应力和材料的抗弯刚度,输入冷板工作温度条件和材料的抗弯刚度可获得冷板的法向变形量,如图5所示。仿真结果表明冷平台的法向变形小于1 mm,满足芯片使用的环境要求。

图5 冷平台的热应力仿真图Fig.5 Thermalstress simulation of cold platform

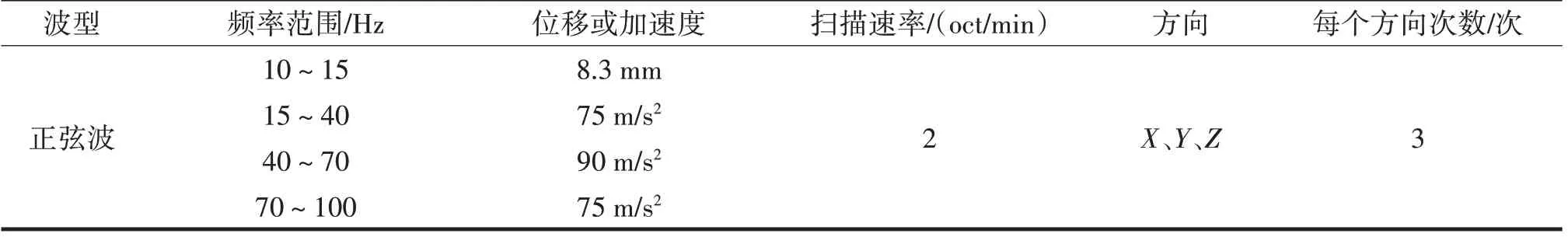

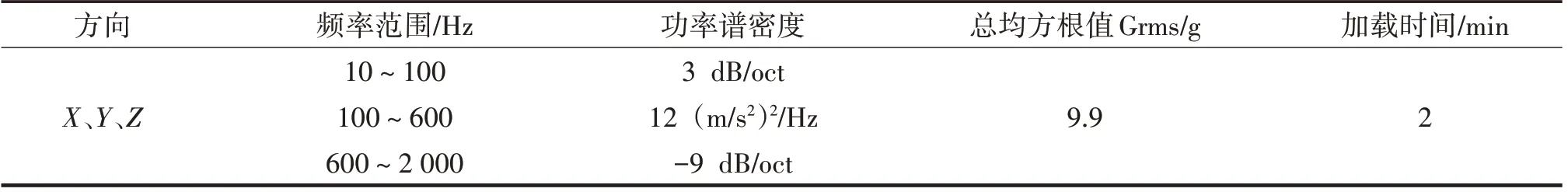

(3)力学仿真

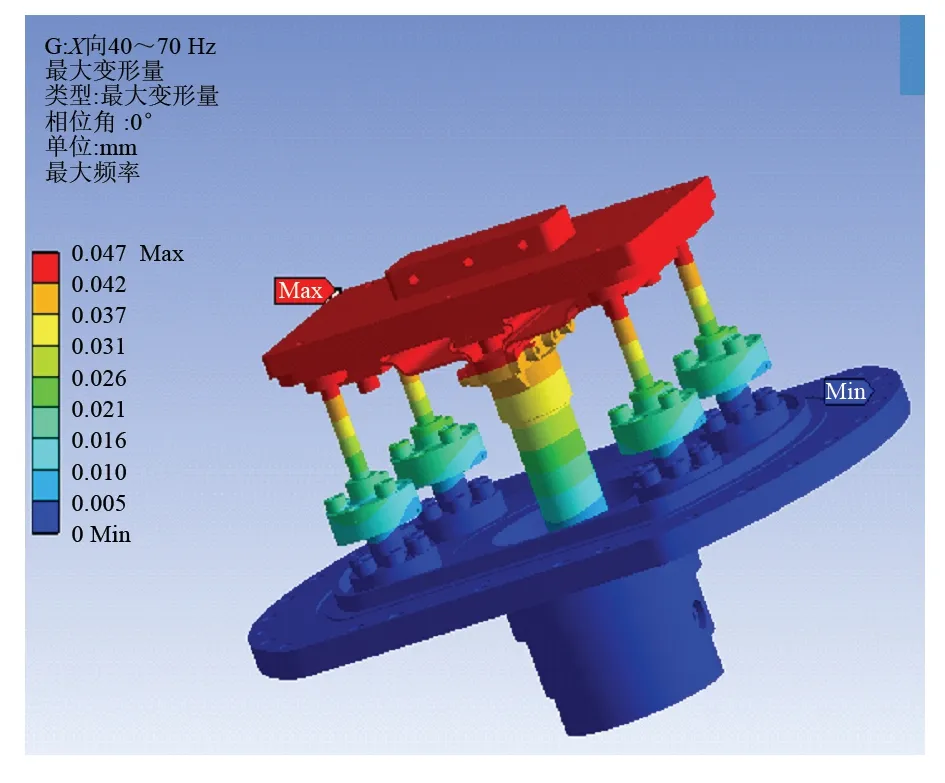

为了满足力学及可靠性要求,对冷平台和制冷机冷头耦合结构进行了正弦振动和随机振动的力学仿真分析,试验条件分别如表1和表2所列。在正弦振动仿真分析中,给定的边界条件为固定面和固定面上设置的正弦随机振动,仿真分析结果如图6所示。由仿真结果可知,制冷机冷头部分在15~100 Hz的范围内没有出现谐振,与冷平台表面平行的两个方向振动变形相对较大,70 Hz时X向(冷平台宽度方向)最大变形量为0.047 mm,远小于材料的性能极限。可认为在这个频率范围内集成冷平台结构稳定可靠,辅助支撑和冷板设计满足要求。

表1 正弦振动试验条件Tab.1 The condition of sinusoidalvibration

表2 随机振动试验条件Tab.2 The condition of random vibration

图6 正弦振动仿真设计结果Fig.6 Simulation resultdiagram of sinusoidalvibration

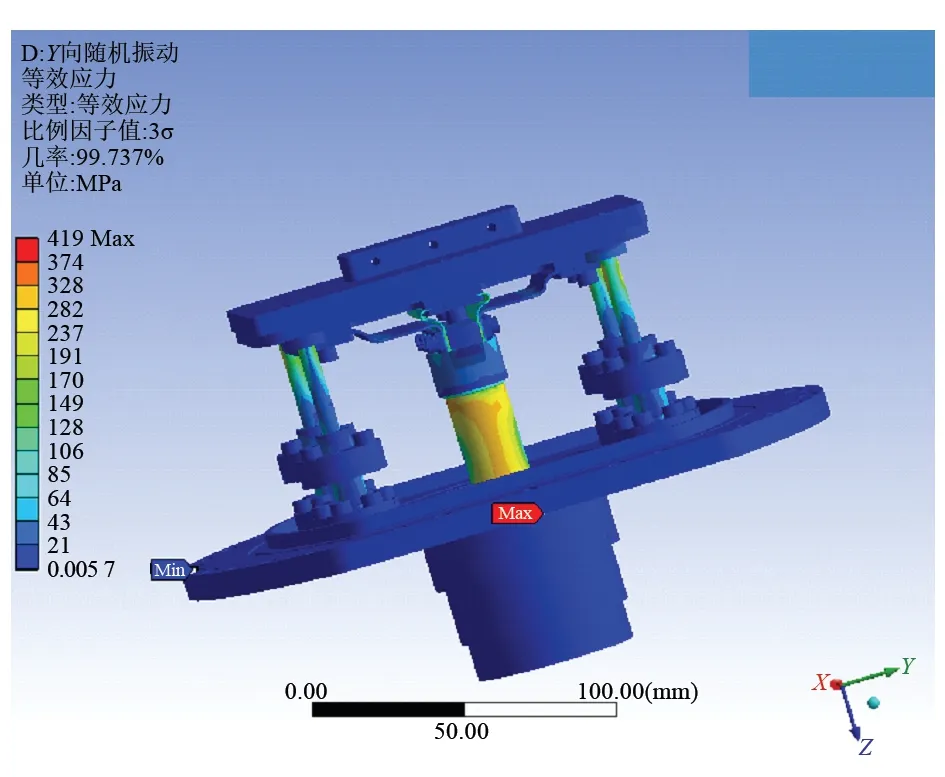

随机振动的仿真分析如图7所示。选取X、Y、Z三个方向上变形最大的一个方向Y,最大应力约419 MPa,最大应力点位于气缸上,该值约为钛合金屈服强度(大于930 MPa)的50%。可认为随机振动过程中集成冷平台结构稳定可靠,辅助支撑和冷板设计满足要求。

图7 随机振动仿真设计结果Fig.7 Simulation resultof random vibration

(4)力学环境试验

为了验证冷平台和制冷机冷头耦合结构能否满足力学环境要求,对制冷机进行了正弦振动和随机振动力学试验,试验条件如表1、表2所列。振动试验后辅助支撑和冷板无明显变形,结构稳定;振动前后冷头提供的制冷量无明显变化,试验结果与力学仿真设计结果吻合。

3 冷平台温度均匀性分析

(1)冷平台温度均匀性设计和仿真

冷平台温度均匀性通过冷板材料、结构形状和冷链连接位置的协同来保证。冷板材料应兼顾温度均匀性和热应力要求,采用钼铜作为冷板材料,其导热率与强度均能满足器件耦合变形的要求。冷平台温度均匀性的仿真采用有限元仿真中的热学分析,所涉及的材料导热系数为:钼铜180 W/(m·K)、紫铜407 W/(m·K)、钛合金11 W/(m·K),辅助支撑夹布胶布0.42 W/(m·K)。温度均匀性仿真计算的边界条件为:(1)冷指冷端加载恒定温度77.000 K;(2)冷指热端加载恒定温度313.150 K;(3)冷板表面均匀加载5 W热流,模拟探测器热负载。分别如图8中的A、B、C所示区域。

图8 仿真分析边界条件Fig.8 Simulation analysisof boundary condition

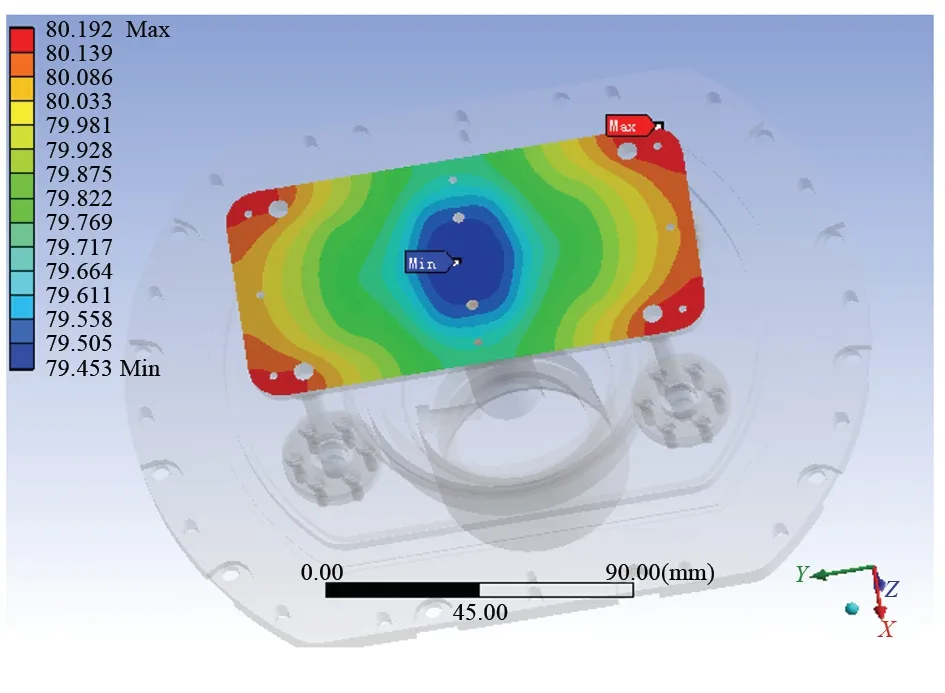

经过分析计算,冷板表面温度分布云图如图9所示。可以看出,最高温度80.192 K,最低温度为79.453 K,最大温差为0.749 K。

图9 冷板温度分布云图Fig.9 Temperature distribution of cooling plate

(2)温度均匀性试验结果与分析[12]

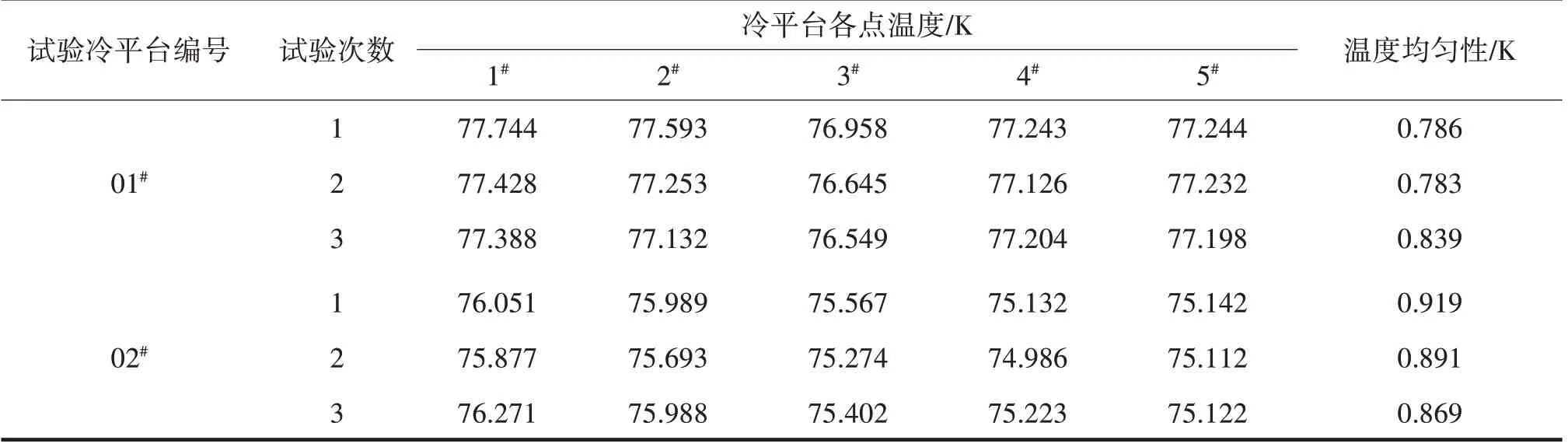

在编号为01#和02#的制冷机冷平台上进行温度均匀性测试试验。冷平台上安装5支测温二极管,测温二极管经过室温和液氮温度的比对标定,在液氮温度范围内的误差均小于0.2 mV,可以保证冷平台温度测量的准确性。测试时将制冷机及冷平台置于温箱内,设定环境温度为296.000 K,制冷机通电,待冷平台温度低于80.000 K后,加载适当的模拟热负载,使制冷机冷平台温度稳定在80.000 K左右,测量平台冷板上设置的5个点的温度值,分别对01#和02#冷平台试验三次,获得六组共30个温度值,每次试验的最大温度与最小温度之差为冷平台温度均匀性值,试验结果如表3所列。

从表3试验数据可以看出,01#制冷机冷平台的温度均匀性约为0.839 K,02#制冷机冷平台的温度均匀性约为0.919 K。试验结果与仿真计算的误差很小,满足大面阵红外探测器对冷平台温度均匀性的要求。

表3 制冷机冷平台温度均匀性试验结果Tab.3 Tem perature uniform ity test resultsof cryocooler cold p latform

4 结论

设计的多点冷却柔性冷链结构,在高效导热的同时能够隔离振动;在正弦和随机振动条件下的热力学仿真和试验测试证明,冷平台变形很小,不大于1 mm,温度均匀性不大于0.919 K,满足大面阵红外探测器冷板变形≤1 mm、温度均匀性≤1 K的工作要求。