氢能源车液氢阀门密封性能判定方法与真实介质试验研究

魏金莹,宋建军,刘 斌

(北京航天试验技术研究所,北京 100074)

0 引言

随着全球气候环境保护形势日益严峻,氢能在世界范围内备受关注,能源供给改革成为当下社会政治、经济、技术关注的热点。预计到2030年,全球燃料电池乘用车将达到1 000万辆至1 500万辆。为了满足燃料电池车对氢的需求,必须配备氢气或液氢瓶,而液氢存储量远远大于氢气气瓶,是车载储氢瓶的发展趋势。自1990年日本武藏大学研制了第一辆液氢动力车以来,众多国家开始研究突破液氢动力车相关的关键技术。2019年北汽福田正式公布全世界第一款液氢重卡32T型。相应地,车载液氢瓶和液氢瓶阀门及其质量必然受到重视。液氢易燃易爆,如果液氢阀门密封性能不达标,将存在很大安全隐患。为了保证阀门的密封性能,必须采用合理的检测方法。目前液氢阀门低温内漏检测在液氮温区下进行,外漏用常温下的氦质谱检漏方法检测,都不能反映液氢工况下的实际泄漏情况。本研究模拟真实工况,采用液氢介质,检测阀门的低温动作、温度循环性能和泄漏情况,并提出液氢阀门密封性能检测方法和合格性要求,为氢能源车液氢阀门型式试验提供参考。

1 现有液氢阀门密封性能检测依据

1.1 常规液氢阀门密封性能检测依据

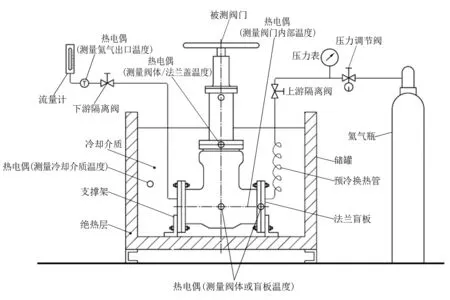

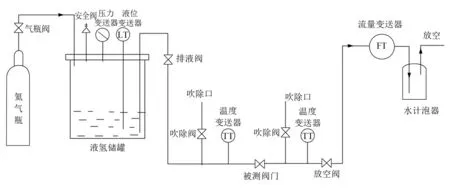

由于液氢易燃易爆,对试验设施和人员的安全要求较高,加上价格昂贵,市场上不易获得,目前国内外液氢阀门制造商对于液氢阀门的泄漏检测均采用低温阀门的相关标准,用液氮进行检测。众多企业采用浸渍法,以国际标准ISO 28921-1-2013《Industrial valves.Isolating valves.for low temperature applications.Design,manufacturing and production testing》作为依据[1],检测液氢阀门的密封性能,试验装置如图1所示。该标准的适用范围为:公称尺寸为DN10~DN900、公称压力为1.6~25 MPa、温度为77~223 K。该标准不包括DN>100、公称压力为25 MPa的阀门。从以上温度适用范围来看,该标准明显不包括液氢阀门测试,由于没有相应标准,很多厂家依然采用此标准来检测液氢阀门。该标准对阀门内漏测试要求如表1所列。阀门外漏指标为:阀杆和阀盖周边不能超过5×10-5(体积分数)或者阀杆直径上每毫米漏率不超过1.78×10-7Pa·m3·s-1;阀盖或阀体连接处密封直径上每毫米漏率不超过1.78×10-8Pa·m3·s-1。试验过程中应连续10 s以上泄漏量或漏率值不超过以上指标。

图1 浸渍法试验装置Fig.1 Impregnation testdevice

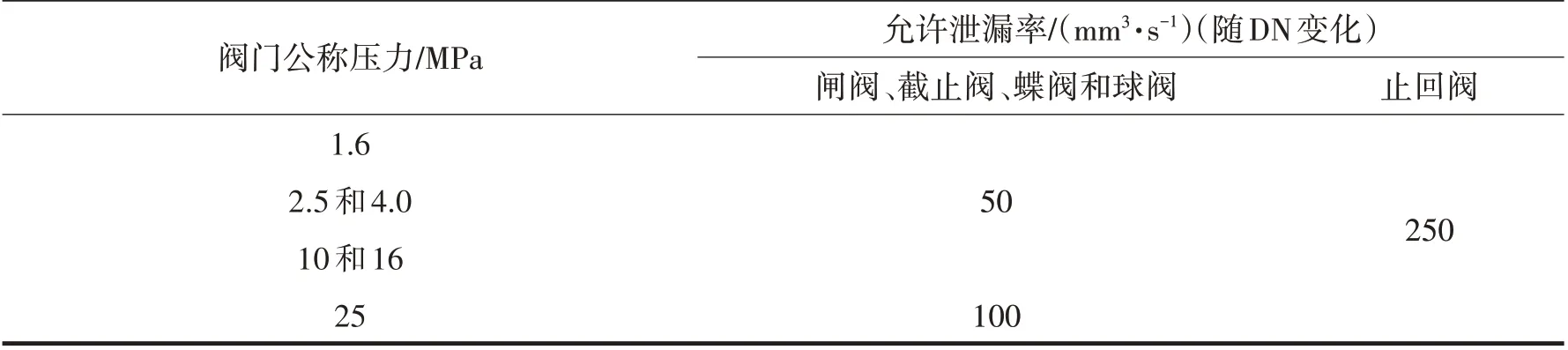

表1 ISO 28921-1标准阀座最大允许漏率Tab.1 M aximum allowable seat leakage rate perm illimeter of nom inalseat diameter

目前国内没有专门针对液氢阀门检测的标准,阀门厂家主要根据GB/T 24925-2019《低温阀门技术条件》中规定的相关测试流程及标准进行检测,其中内漏试验如图2所示[2]。GB/T 24925-2019中的测试装置不仅可以用氦气,也可以用氮气作为测试气体。该标准规定:如果阀门有逸散性测试要求,须按照JB/T 12622《液化天然气阀门性能》进行检测[3],将阀门从试验容器中取出,用氦检漏仪迅速检查阀门填料处、阀体和阀盖连接处的密封性能,具体方法见GB/T26481-2011《阀门的逸散性试验》附录A[4]。要求如表2所列。GB/T 24925-2019适用范围是:公称压力为1.6~40 MPa、公称尺寸为DN15~DN1200、介质温度为77~244 K的法兰、对夹和焊接连接的低温闸阀、截止阀、止回阀、球阀和蝶阀[2]。其他低温阀门亦可参照使用。

图2 低温阀门内漏试验原理图Fig.2 Typicalschematic of cryogenic valve testing principle

表2 GB/T 24925-2019《低温阀门技术条件》低温密封性能试验要求Tab.2 Sealing p roperty requirem entsof low tem perature valve in GB/T 24925-2019(Low tem perature valve-Technicalspecifications)

1.2 车载液氢阀密封性能检测依据

1.2.1 全球氢燃料电池汽车技术法规(GTR13)[5]

为了减少温室气体排放,有效地协调各国的安全技术要求、促进氢能源车的发展,提高公众接受度,联合国欧洲经济委员会成立工作组,编写了与现有燃油汽车安全要求相近、基于氢气和液氢性能的《GTR13:Global technical regulation on hydrogen for fuel cell vehicles》(全球氢燃料电池汽车技术法规)。该法规是全球氢燃料电池汽车各部分性能考核的准则,各签约国必须在其国内进行推广。该法规第七章中关于液氢储存系统的要求为非强制性可选项,这主要是因为相对于配备高压氢气瓶系统的氢能源车,配备液氢存储系统的氢能源车实践经验有限并只限于示范车辆,没有对安全要求进行全面评估,因此虽然规范对液氢储存系统的要求已经通过相关技术讨论,但没有经过实际验证,并非强制执行内容。

GTR规定了液氢阀门外漏试验及指标要求,即在大气压和最大允许工作压力间,测试零件不应该在阀杆、密封或其他接头处出现泄漏,也不应该出现铸孔。阀门外漏测试也分为环境温度、低温和高温三种情况,其中针对低温泄漏,试验前应首先将阀门在最低操作温度或在液氮温度下预冷足够时间以确保热稳定性。试验过程中,必须将试验零件与气源相连,并在气源管路上安装一个正压截止阀和一个压力表。压力表测量范围为0~(1.5~2.0)倍试验压力,精确度为量程的1%,安装在正压截止阀和试验零件之间。试验过程中,用表面活性剂测试泄漏情况,如果没有发现气泡或者漏率低于6.0×10-3Pa·m3·s-1为合格[5]。GTR未规定液氢阀门内漏检测规范。

1.2.2 欧洲汽车指令(No.406/2010-EU)[6]

欧洲汽车指令No.406/2010-EU《欧洲议会和理事会关于氢能源车型式认证的第79/2009号法规(EC)》(Implementing Regulation(EC)No 79/2009 of the European Parliament and of the council on typeapprovalofhydrogen-poweredmotor vehicles)是欧盟为了确保氢能汽车能够以安全可靠的方式加注燃料,所采用氢气储罐、液氢储罐的统一规则。第三部分为液氢储罐以外的零部件安全要求。针对液氢阀门,该指令与GTR完全相同,也要开展环境温度、高温和低温外漏测试,且测试方法相同。规定在试验过程中,在大气压和最大允许工作压力之间,用表面活性剂测试泄漏情况,如没有发现气泡或者漏率低于2.78×10-9m3·s-1为合格,与GTR中的6.0×10-3Pa·m3·s-1相比,泄漏指标要求更高。

该指令在4.12章节提出了阀座密封测试(即内漏测试)要求:测试须在外漏试验完成后进行,测试过程为:首先将试验零件与气源相连,且保持阀门关闭;在气源管路上安装一个正压截止阀和一个压力表;压力表测量范围为0~(1.5~2.0)倍试验压力,精确度为量程的1%,安装在正压截止阀和试验零件之间;在保证阀门关闭的情况下,将阀门出口管浸入水中或在阀门进口侧安装一个流量计进行检漏,流量计精度在±1%以内。

测验过程中,在大气压至最大允许工作压力间,阀门关闭的情况下,截止阀的最大漏率不超过2.78×10-9m3·s-1为合格;单向阀在出口关闭的情况下,在50 kPa至最大允许工作压力间,漏率不超过2.78×10-9m3·s-1;如果单向阀用作安全装置,加注连接件时漏率不超过2.78×10-9m3·s-1;减压阀在0~0.9倍设定压力情况下漏率不超过2.78×10-9m3·s-1[6]。

1.2.3 SAE J2579-2018《燃料电池和其他车辆中燃料系统标准》[7]

SAE美国机动车工程学会(Society of Automo⁃tive Engineers)成立于1905年,是国际上最大的汽车工程学术组织。SAE制定的标准广泛为汽车行业和其他行业采用,并有相当部分被作为美国国家标准。其中该组织的SAE J 2579-2018《Technical In⁃formation Report for Fuel Systems in Fuel Cell and Other Hydrogen Vehicles》《燃料电池和其他车辆中燃料系统标准》第5章为车载储氢系统的技术要求,5.1节明确了车载液氢系统结构组成及基本的安全要求,但并未专门针对液氢阀提出检测要求,而是在附录E部分提出了氢系统内外漏指标要求,其中自动阀门的内外漏要求为氢气漏率不超过2.78×10-4~8.33×10-4Pa·m3·s-1。手动截止阀(两通或三通阀)、限流阀、压力调节阀、单向阀内外漏指标为氢气漏率不超过2.78×10-4Pa·m3·s-1。溢流阀外漏要求为氢气漏率不超过2.78×10-4~8.33×10-4Pa·m3·s-1,内漏指标应该满足系统要求[7]。

2 阀门泄漏指标的确定

2.1 阀门外漏指标的确定

低温阀门标准ISO 28921-1和GB/T 24925-2019尽管被国内外众多液氢阀门生产厂家所采用,但适用温度范围不低于77 K,因此该标准仅供液氢阀门生产者和使用者参考。假定一台氢能源乘用车的车载液氢瓶置于后备箱内,后备箱容积为500 L,将上述指标按照标准ISO 28921-1换算后阀杆和阀盖周边漏率不大于0.25 Pa·m3·s-1。

按照GB/T 24925-2019换算后可得阀门填料密封处的漏率不大于5.56×10-3Pa·m3·s-1,法兰垫片密封处的漏率不大于2.78×10-3Pa·m3·s-1。《GTR13:Global technical regulation on hydrogen for fuel cellve⁃hicles》(全球氢燃料电池汽车技术法规)规定的泄露量低于6.0×10-3Pa·m3·s-1,EN 406-2010-EU《欧洲汽车指令氢动力汽车供氢系统》规定的漏率低于2.78×10-4Pa·m3·s-1。目前国内没有车载液氢阀泄漏标准,但对于车载氢气瓶阀门出台了标准GB/T 35544-2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》,该标准附录B中提出了阀门外漏型式试验要求:若在规定的试验时间内没有气泡产生为合格,若检测到气泡,则应采用适当方法测量漏率,氢气的漏率不应超过2.78×10-4Pa·m3·s-1[8]。考虑到液氢瓶阀门和氢气瓶阀门均安装在乘用车或商用车上,氢气瓶阀门标准具有参考价值。型式试验是新产品鉴定中不可缺少的环节,只有通过型式试验,该产品才能正式投入生产。因此综合考虑以上所有标准取最低限制,建议氢能源车液氢阀型式试验外漏指标的最大值为2.78×10-4Pa·m3·s-1。

2.2 阀门内漏指标的确定

如前所述,由于国内外没有专门的液氢阀门标准,标准ISO 28921-1和GB/T 24925-2019被液氢阀门广泛采用。以冷态压力为1.0×106Pa,公称通径为DN10的阀门为例,内漏测试时假定阀门流量计后端压力均为常压,即1.0×105Pa,则参照这两个标准,内漏指标均分别以不超过5.0×10-2Pa·m3·s-1和0.1 Pa·m3·s-1为合格,阀门口径越大,泄漏量指标越大。欧洲汽车指令No.406/2010-EU《欧洲议会和理事会关于氢能源车型式认证的第79/2009号法规(EC)》的泄漏标准为低于2.78×10-9m3·s-11,同样假定阀门流量计出口压力为常压,相应的泄漏值为2.78×10-4Pa·m3·s-1。SAE J2579-2018《燃料电池和其他车辆中燃料系统标准》的泄漏指标为自动阀不超过2.78×10-4~8.33×10-4Pa·m3·s-1,手动阀不超过2.78×10-4Pa·m3·s-1。这两个关于车载液氢阀的内漏标准明显低很多,考虑到液氢的危险性,建议氢能源车型式试验内漏指标采用各大标准的较低限,即2.78×10-4Pa·m3·s-1。

3 阀门泄漏检测方案的确定

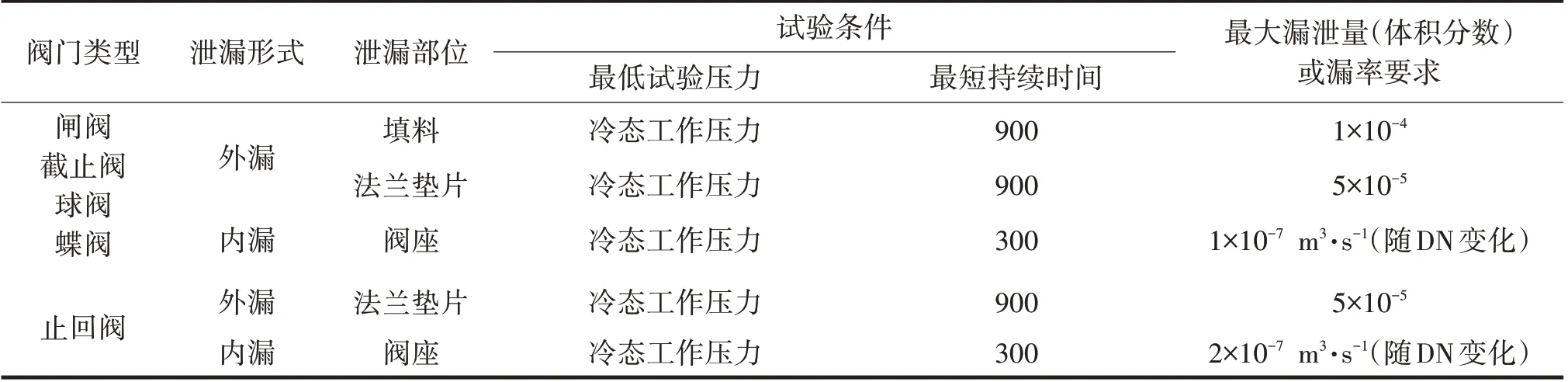

受某厂家委托对其氢能源车液氢阀门进行低温动作、温度循环及泄漏性能研究。低温动作试验即模拟真实情况,在液氢温区下对阀门进行启闭操作,考察是否有卡阻现象。温度循环参考《GTR13:Global technical regulation on hydrogen for fuel cellve⁃hicles》的要求。该法规提出温度循环试验方法为:在最高允许工作压力下对非金属零件进行48次共96 h的温度循环测试,试验温度从最低操作温度到最高操作温度,单次温度循环时间为120 min,温度循环试验结束后再根据泄漏试验进行测试。由于液氢阀门内有垫片填料等非金属件,必须进行温度循环试验,而对于阀门本身也会经历从最低开合温度到最高开合温度下的操作,有必要进行温度循环试验。为此课题组参照试验要求对阀门进行温度循环试验,流程如图3所示,其中带银色保温材料的手动阀门为被测阀门,试验过程中打开被测阀门、排放阀和放空阀,通过氢气瓶增压将液氢挤压至被测阀门,当阀门后端温度显示为液氢温区时关闭排放阀和放空阀,停止向被测阀门加注液氢,打开1#和2#吹除阀,并从1#吹除阀处连接氮气气源将阀门从液氢温区逐步升温至188 K。重复同样操作48次共96 h完成阀门温度循环试验。

图3 液氢阀门温度循环试验流程图Fig.3 Flow chartof temperature cycle test for cryogenic valve

试验过程中将液氢排放阀、被测阀门和放空阀打开,被测阀门逐渐降温,但发现阀门在常温时操作灵活,71 K时出现卡阻现象,到了液氢温区之后卡阻现象严重,在常温下用便携式氢浓度探头检测阀门外漏为零,实际情况如图4所示。其中在54 K温度时将阀门开合两次,操作困难,同时发现阀门密封性能急剧恶化,外漏数值从6.4×10-5(体积分数)增至2.7×10-4,再增至4.94×10-4,接下来的降温过程中增至1×10-3(已达最大量程),实际泄漏数值肯定超过1×10-3。将阀门复温后外漏又几乎为零。

图4 阀门温度与泄漏量关系图Fig.4 Correlation between valve temperature and leakage

由于此次试验阀门卡阻严重,外漏量较大,无法应用于车载液氢瓶上,故无须进行试验。由此可见随着温度降低,阀门性能下降明显。同时如前所述,随着阀门温度升高,泄漏逐渐降低直至数值再度变为零,可见温度对被测阀门密封性能影响很大。因此阀门泄漏试验如果按照现有国际标准在液氢或液氮温度下预冷足够时间再用氢气检测(或其他气体),此时气体已经使阀门温度升高,有可能检测不到泄漏,但不代表阀门在液氢温度下无泄漏,因此建议采用真实工况检漏,试验流程如图5所示。系统吹扫置换完毕后,将试验用液氢容器内加入液氢,用氢气气源增压至阀门工作压力后打开排放阀,增压气瓶可以使用氢气或氦气。在被测阀门打开的情况下测量阀门外漏数字流量计和水计泡器的泄漏量,阀门两端设置温度计,确保阀门到达液氢温区。同时,考虑到外漏试验液氢消耗量较大,增设了液氢回收储罐和氢气回收装置,试验中的液氢留存在液氢回收储罐中,低温氢气经过加热器后压缩至氢气储罐中回收,而回收的液氢也可以再转注至液氢试验容器内继续进行试验,节约了成本。

图5 氢能源车液氢阀门外漏试验优化流程图Fig.5 Optim ized flow chartof liquid hydrogen valve external leakage test forhydrogen powered vehicles

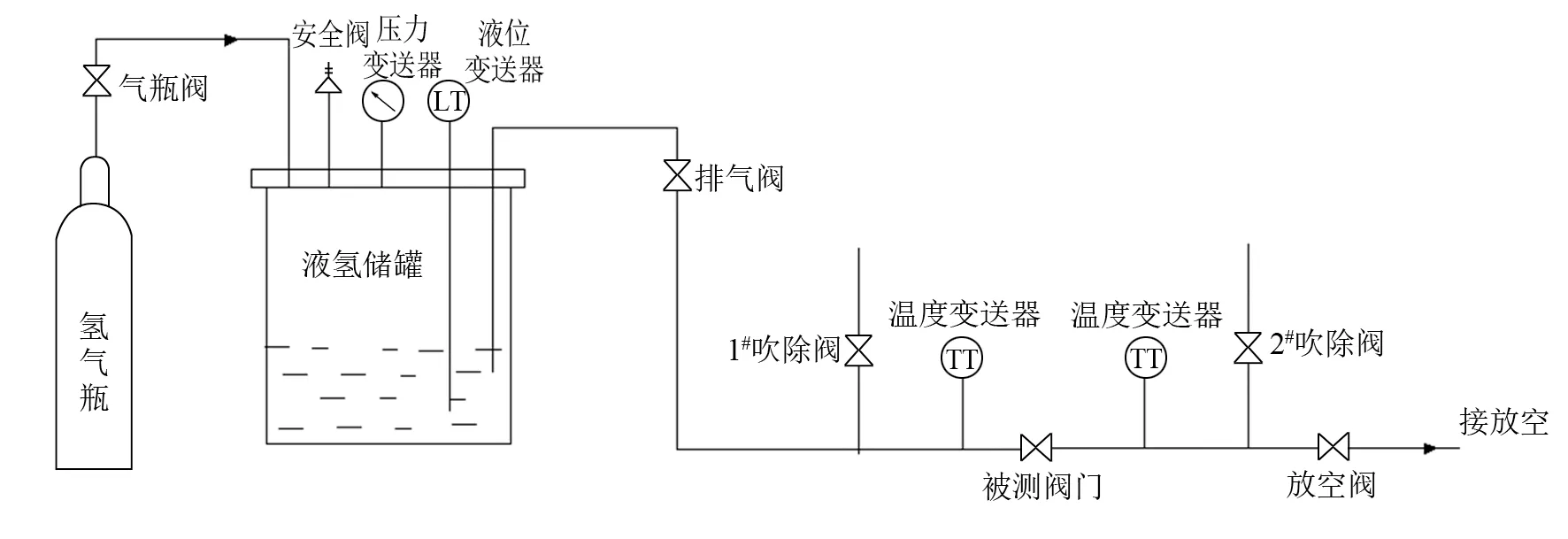

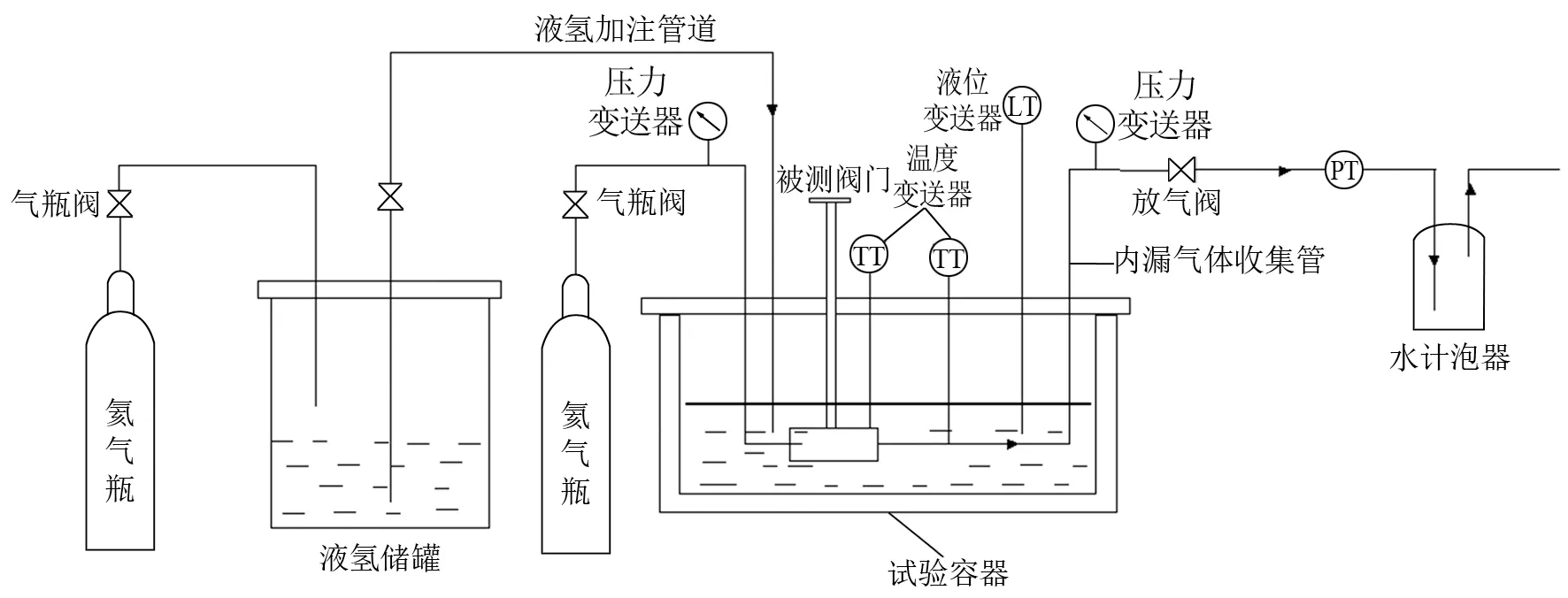

阀门内漏试验过程如图6所示,当阀门温度达到液氢温区后,关闭被测阀门,在放空阀后连接流量计和水计泡器进行计量。

图6 氢能源车液氢阀门内漏试验流程图Fig.6 Internal leakage testof liquid hydrogen valves for hydrogen powered vehicles

测试过程中发现,一旦关闭被测阀门,被测阀门及前后管路很快升温,被测阀门前后管路温度在3 min内便从液氢温区分别升高到86.4~103.6 K,而此时检测到的氢气泄漏量主要是被测阀门和放空阀之间的液氢气化膨胀的氢气量,并不是真实的泄漏数值,30 min后被测阀门温度已达到200 K,内漏量几乎为零。被测阀门管路温度急剧上升,一方面是由于管路阀门绝热性能较差;另一方面由于与环境温度相差很大,一旦停止液氢流动,很容易引起温度上升,无法保证在液氢温区下测量氢气的泄漏量。但考虑到液氢易燃易爆,用在氢能源车上必须严格检测,考察液氢温区下的泄漏量,为此建议参考图7流程,将阀门浸泡在液氢里,用氦气进行检漏。为确保液氢阀门内部达到液氢温度,建议在阀外壁和阀流向下游管路内安装温度传感器,保证试验的准确性。

图7 氢能源车液氢阀门内漏试验优化流程图Fig.7 Optim ized flow chartof liquid hydrogen valve internal leakage test forhydrogen powered vehicles

4 结论

在试验过程中,发现被试车载液氢阀门在常温下动作性能和密封性能良好,在液氢温区动作性能很差,且外漏增大,在复温过程中各性能又恢复良好,为此建议采用液氢介质模拟真实工况进行检测。经调研比较各个组织机构标准,将氢能源车液氢阀型式试验密封性能规定在大气压~最大允许工作压力下,内外漏不超过2.78×10-4Pa·m3·s-1为合格指标。同时考虑到被测阀门数量和类型较少,在今后的试验过程中应开展大量试验和研究,进一步优化质量评价体系。