架空地线预绞丝端口断裂机理的试验分析

钟枚汕, 彭瑞东, 郭德明, 陈冠豪,杨睿,刘刚

(1. 华南理工大学 电力学院,广东 广州 510641;2.广东电网有限责任公司东莞供电局,广东 东莞 523000)

架空地线(以下简称“地线”)通过悬垂线夹架设于输电导线上方,是输电线路防雷保护的第一道防线[1-2]。由于直接暴露于空气中,所处环境复杂多变,地线易因自然因素或人为因素受到损伤[3-6]。一旦发生地线的断线事故,输电线路可能因地线下落误碰而造成短路故障,同时地线维修工作也需要耗费大量的人力与物力[7-8]。

导致地线断裂失效的原因有很多。其中悬垂线夹内地线的磨损疲劳[9-10]和高温发热[11-12]都是主要原因;因此,工程上常在悬垂线夹内的地线缠绕铝包带以避免线夹与地线直接发生磨损。尽管如此,在运行过程中仍然无法避免工频短路电流或者雷电流作用下悬垂线夹内地线发热严重的问题[13-14]。为了有效避免悬垂线夹内地线的高温发热,同时防止线夹与地线直接发生磨损,相关运维人员对悬垂线夹处的地线采取缠绕预绞丝[15]的防护措施。该防护措施同时应用于新线路的建设与旧线路的改造,取得一定的成效。

然而广东东莞一条旧线路的地线在线路改造后的半年内发生断线事故,经现场排查发现,断线点位于地线的预绞丝端口处。由此可见,地线预绞丝端口处存在一定的安全隐患;因此,有必要对地线预绞丝端口的断裂机理展开研究和分析。

本文首先以2016年广东电网一起地线预绞丝端口断裂事故为例展开分析,通过观察事故断线样品的宏观与微观特征,对本次事故的断线机理进行初步推测;随后搭建大电流温升试验平台,模拟工频短路电流流经地线的运行工况;最终,结合样品检测结果与试验现象详细讨论地线预绞丝端口的断裂机理。

1 故障概况

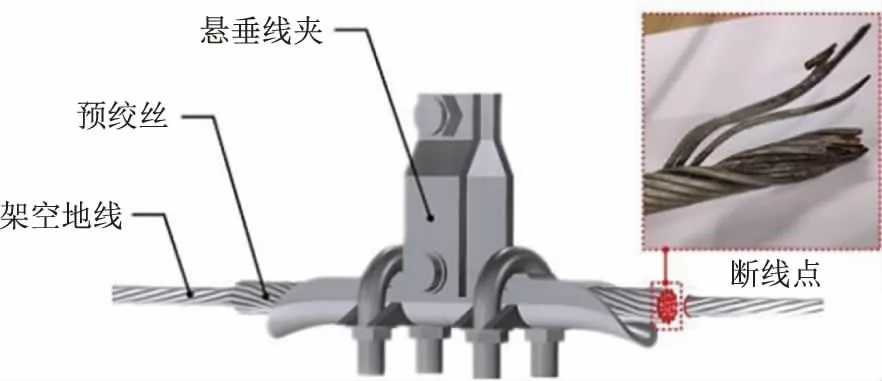

2016年3月16日21时45分,东莞市110 kV大松架空输电线路大朗变电站的零序保护与距离保护动作,开关跳闸且自动重合闸失败,线路发生接地故障。线路跳闸后,工作人员在事故现场发现地线断线,地线掉落并悬挂在下方的荔枝树上。地线的断线点位于预绞丝端口处,如图1所示。本次断裂事故中地线型号为GJ-50,由7(1+6)股镀锌钢绞线绞合而成,其所对应的预绞丝由12股镀锌钢绞线组成。

图1 地线断线位置示意图

2 断线样品分析

为了确定预绞丝端口处地线断裂的特征,本文截取距离预绞丝端口(断线点)4 cm内的地线与预绞丝作为检测样品,通过宏观形貌观察、电镜扫描以及能谱分析分别提取线样品的宏观与微观特征,并根据断线特征进行初步推断。

2.1 断线样品宏观特征

从断口宏观形貌特征来看,地线与预绞丝各股钢绞线的损伤程度存在一定的差异。地线的断口按照不同的损伤程度和损伤形式可分为Ⅰ、Ⅱ、Ⅲ三类,其中,地线外层的6股钢绞线中有4股为Ⅰ类断口,2股为Ⅱ类断口,中心线股属于Ⅲ类断口;预绞丝则可以分为Ⅰ、Ⅱ两类,其中,预绞丝的12股钢绞线中有7股为Ⅰ类断口,5股为Ⅱ类断口。

图2展示了地线与预绞丝Ⅰ类断口的宏观形貌,图2(a)为预绞丝Ⅰ类断口形貌,图2(b)为地线Ⅰ类断口形貌。地线与预绞丝的Ⅰ类断口的钢绞线融化缺失最为严重,末端几乎不存在径向截面的断口。钢绞线融化缺失严重部分位于外层地线与预绞丝相接触一侧,距离预绞丝端口的1~2 cm范围内(以下简称“近端口接触面”),且越靠近末端,钢丝缺失越严重。Ⅰ类断口的近端口接触面呈现高温氧化后的深黑色,部分区域呈现金属钢熔化过后所形成的光滑形貌特征,预绞丝甚至出现了钢丝熔融粘合的现象,故地线预绞丝端口在断裂过程中,其端口处温度达到钢的熔点(1 600 ℃),金属钢大量缺失,钢绞线机械性能下降。

图2 预绞丝与地线Ⅰ类断口的宏观形貌

图3展示了地线与预绞丝Ⅱ类断口的宏观形貌,图3(a)为预绞丝Ⅱ类断口形貌,图3(b)为地线Ⅱ类断口形貌。地线与预绞丝的Ⅱ类断口所代表的钢绞线部分融化缺失,末端存在部分径向截面的断口。钢绞线部分融化缺失同样位于近端口接触面,端口处可观察到高温氧化与熔融痕迹。

图3 地线与预绞丝Ⅱ类断口宏观形貌

图4则展示了地线Ⅲ类断口(即地线中心线股)的宏观形貌。地线Ⅲ类断口所代表的钢绞线不存在融化缺失,断口径向截面完整,断线样品表面并不存在深黑色氧化或熔化迹象,保留了钢绞线原有的银白色,断口周边有轻微的缩颈现象,判断是由于所受拉力过载而导致的韧性断裂。

图4 地线Ⅲ类断口的宏观形貌

2.2 断线样品微观特征

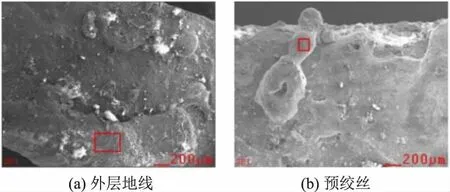

采用扫描电镜观察断口的微观形貌,发现在外层地线与预绞丝断口(即2.1节中所归类的Ⅰ类断口与Ⅱ类断口)附近表面的部分区域存在大量不规则光滑凸起形态,如图5所示。对图5(a)、(b)中方框内部分进行能谱分析,结果见表1。光滑凸起的主要成分均为Fe与O。根据光滑凸起的形态与分布特征,推测表面的光滑凸起为端口处的放电痕迹。当预绞丝端口处发生放电(电火花放电或者电弧放电),金属钢因高温熔化,以液滴的形式飞溅到四周,最终凝固于地线外层钢绞线与预绞丝表面。

图5 外层地线与预绞丝近断口表面微观形貌

表1 能谱分析结果

2.3 断口分析总结与断线机理初步推断

2.3.1 断口分析小结

基于2.1节和2.2节中断线样品的宏观特征与微观特征,有以下结论:

a)地线断裂时预绞丝端口处发热严重,地线与预绞丝的近端口接触面发生了高温氧化与熔化,其温度超过钢的熔点(1 600 ℃);

b)地线与预绞丝断口附近表面的微观形貌可以观察到光滑的凸起形态,推测预绞丝端口发生过击穿放电现象(电火花放电或者电弧放电);

c)地线内层钢绞线不存在高温氧化或熔化迹象,属于韧性断裂。

2.3.2 断线机理初步推断

前期研究结果[16-18]表明,地线预绞丝端口处发生的断线是工频短路电流的热效应以及端口内地线与预绞丝之间的接触电阻共同作用的结果。当工频短路电流通过地线时,预绞丝端口发热严重。除了电流的热效应以外,断线样品的微观形貌表明预绞丝端口发生过剧烈的放电现象(包括电火花放电或者电弧放电),击穿放电所产生的热能不可忽视。由于工频短路电流作用时间极短,断线过程中端口处的热量未能传递至地线内层的中心线股。在焦耳热以及电火花或者电弧烧蚀的作用下,高温使外层地线与预绞丝近端口的接触面熔化,此时,地线机械性能也大幅度下降,轴向拉力将由地线的中心线股和外层少数几股未完全熔化的线股共同承担。最终地线无法承载两侧的过载轴向拉力而发生断裂。

3 工频短路电流温升试验

预绞丝端口处电流的热效应与放电现象将为地线的安全稳定运行带来较大的隐患。然而,运维人员并不能直接观察到此次事故的断裂过程,预绞丝端口的断线过程和特征只是基于断线样品的推测。考虑到断线样品的单一性,为了避免断线事故中预绞丝端口内断裂特征的偶然性,进一步确认预绞丝端口的断线机理,本文搭建工频短路电流温升试验平台以还原工频短路电流流经预绞丝端口的实际运行工况。

3.1 试验方案

图6所示为工频短路电流温升试验平台。本文选取缠绕有预绞丝的新地线与旧地线(地线型号均为GJ-50)各1条作为试验样品。试验样品通过并沟线夹、铜线、螺栓与三相变压器(型号为ISGB-12500/10)的铜排相连接,形成闭合回路。控制室后台能够控制三相变压器输出不同大小和时间的工频短路电流。为了保证试验过程的安全,在试验样品四周设置挡板。在本次温升试验中,对试验样品(新地线与旧地线)各施加一次有效值10 kA、时长为60 ms的模拟工频短路电流,并利用录像仪与红外摄像仪进行记录。

图6 模拟试验平台示意图

3.2 试验现象

在试验过程中可以发现,无论是新地线还是旧地线,都能够在预绞丝端口处观察到剧烈的电火花放电现象。图7以旧地线为例展示了线路加载工频短路电流的试验现象,图7(a)为旧地线未加载电流时的预绞丝端口,图7(b)为旧地线加载电流瞬间的预绞丝端口试验现象。结合图7(a)与图7(b)可以看出,在加载工频短路电流的瞬间,预绞丝端口处出现了剧烈的火星飞溅现象。

图7 旧地线加载工频短路电流时预绞丝端口的试验现象

试验中的红外摄像结果如图8所示,其中图8(a)为新地线表面温度,图8(b)为旧地线表面温度。图中方框内定位点为温度最高点,图片左上角显示最高温度。可见,新地线和旧地线的温度最高区域均位于预绞丝端口处,旧地线的最高温度(553 ℃)远大于新地线的最高温度(253 ℃)。这主要是由于旧地线表面的氧化腐蚀程度远大于新地线表面,旧地线与预绞丝之间的接触状态不良,二者之间的接触电阻较大,从而加剧旧地线预绞丝端口的发热情况。由于红外摄像存在局限性,只能测得预绞丝端口的表面温度。预绞丝端口的内部温度将会比表面更高。下文将结合试验线路的预绞丝端口宏观形貌特征,进一步分析预绞丝端口的损伤情况。

图8 试验中的红外摄像结果

3.3 试验样品宏观形貌观察与讨论

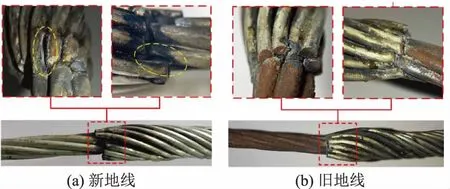

本文对上述2个试验样品的预绞丝端口宏观形貌进行观察,结果如图9所示。图9(a)展示新地线预绞丝端口的宏观形貌,图9(b)展示旧地线预绞丝端口的宏观形貌。对于同一个子图,上图均为下图虚线框内的局部放大图。从整体外观来看,新地线和旧地线的预绞丝端口处发黑,因高温氧化所致。

图9 试验样品宏观形貌

从图9(a)新地线的预绞丝端口局部放大图可以看出,预绞丝各钢丝出现融化变形,横截面减小,部分预绞丝钢丝端口嵌入地线内部。这主要是由于地线的局部高温熔化,预绞丝在自身绞合形态所产生的接触压力的作用下,垂直陷入地线内部,致使预绞丝端口处的地线形成缺口。从图9(b)旧地线的预绞丝端口的局部放大图中,同样可以观察到预绞丝端口陷入地线的情况。

除此之外,新地线预绞丝端口附近的钢丝表面存在熔坑,如图9(a)中虚线圆框内所示。熔坑产生的原因归结于该部位发生了电弧放电,电弧对地线和预绞丝的局部位置不断电蚀所致。电弧在放电过程中会产生垂直于钢股表面的压力[19],并作用于液态的钢股表面。待钢股表面冷却凝固后便形成凹陷的熔坑。

4 预绞丝端口断裂机理分析

图10 为地线预绞丝端口断机理分析示意图。基于第2章与第3章的故障样品分析与试验研究结果,结合图10对地线预绞丝端口断裂机理进行总结。

文献[20]中曾对加载工频短路电流的预绞丝端口进行电磁场仿真计算。仿真计算得到的电流密度分布结果表明:由于电流的集肤效应,当工频短路电流Ishort流经地线的预绞丝端口时,大量的电流需要通过近端口的接触点从地线扩散至预绞丝,如图10(a)所示。在集肤效应与接触电阻的共同作用下,预绞丝端口将产生大量的焦耳热。对于长期投运的旧地线而言,其表面存在因氧化腐蚀形成的锈蚀层,地线与预绞丝之间的接触电阻较大,从而导致预绞丝端口处的焦耳热也会更大。

除此之外,预绞丝端口处还会发生剧烈的放电现象(包括电火花放电和电弧放电),如图10(a)所示。电弧放电的能量极高,瞬间能产生至少3 000 ℃的高温。因此,在焦耳热与电弧热的共同作用下,预绞丝端口处的钢股将出现融化甚至汽化的现象,预绞丝与外层地线严重缺失。

与此同时,高温能够使钢绞线软化,预绞丝本身存在向内绞合的压力Fradial,在Fradial的作用下预绞丝陷入外层地线,外层地线的横截面积减小,如图10(b)所示。在高温作用下,预绞丝端口处地线的机械性能急剧下降,而轴向拉力又将由地线的中心线股和外层少数几股未完全熔化的线股共同承担,最终地线在无法承受两侧的轴向拉力Faxial的情况下而发生断裂失效。

5 结论

本文以广东电网一起110 kV地线预绞丝端口断线事故为例,采用断线样品检测与温升试验探究相结合的形式,对预绞丝端口处的断裂机理和断裂特征展开研究,得到如下结论:

a)地线预绞丝端口发生的断裂失效是高温与轴向拉力的共同作用下造成的。当工频短路电流流经预绞丝端口时,预绞丝端口将因电流的热效应与放电的热量而出现局部高温甚至熔化。钢绞线的机械强度骤降,最终承载不住两侧的轴向拉力而发生断裂。

b)新地线与旧地线的预绞丝端口在工频短路电流的作用下均会发生电火花放电和电弧放电现象。由于接触状态差异,旧地线预绞丝端口处的发热情况将比新地线严重。

c)预绞丝端口的电火花放电和电弧放电现象是地线运行当中的一个重要安全隐患,后续应对预绞丝端口的放电机理进行充分研究,从而为预绞丝端口相应的改进措施研究提供理论指导,保障电力系统的稳定运行。