加装保护盒的高压电缆接头散热措施

肖健健,张珏,包淑珍,单鲁平,苏俊亮,徐研,慕容啟华,贺伟

(1. 广东电网有限责任公司广州供电局,广东 广州 510310;2. 华南理工大学 电力学院,广东 广州 510641)

随着电力需求的增加,电缆线路的运行负荷不断增大。电缆接头体积大,散热差,是线路中的热点位置,限制线路载流量的提升。在工程中,为了避免电缆接头遭遇外力破坏、进水、白蚁侵蚀等而出现故障,往往在接头处安装保护盒,但壳体内的空腔势必会增加传热路径,进一步增大导体温度,导致过热运行,严重时可能发生火灾、爆炸等事故,影响线路的安全运行[1-3]。因此,研究加装保护盒的高压电缆接头的散热措施对提升线路的载流量具有重要意义。

为了提升电缆线路的载流能力,学者们针对电缆的散热影响因素进行了大量研究。杨永明等根据电缆沟通风系统的传热特点,研究了进风速度、进风温度和通风长度对电缆散热的影响,结果表明采取增大风速、降低进风温度、缩短通风长度的措施能增强电缆的散热,提升线路的载流量[4];游磊等研究了近海风电场的海缆登陆段由土壤直埋改为充水电缆沟敷设的散热效果,结果表明充水电缆沟大大改进了电缆的散热环境,载流量的提升效果显著[5];张鸣等研究了低热阻系数回填材料对穿管敷设电缆的散热增强作用,结果表明低热阻回填材料能消除穿管内的空气对电缆散热的不利影响,有效提升线路的载流量[6]。但目前这些研究仅考虑电缆本体,并没有针对电缆接头的散热提出相关的增强措施。

本文以高压电缆接头及相邻本体为研究对象,根据接头的结构特征,在有限元软件中建立电缆接头的二维轴对称仿真模型。分析在保护盒内填充高导热材料改善接头的径向散热,以及在与接头相邻的电缆本体添加辅助散热设备增强接头的轴向散热这2种措施对加装保护盒的电缆接头散热的影响,为提升电缆接头的散热能力提供理论基础与指导。

1 电缆接头传热特征分析

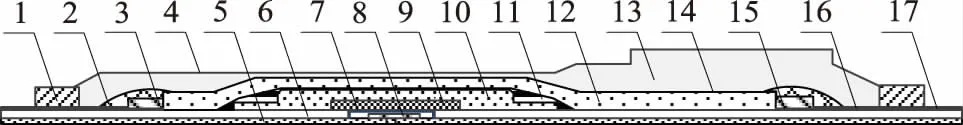

电缆接头结构复杂,散热困难,是线路中的热点位置。本文以110 kV/1 200 mm2的电缆及适配接头为研究对象,分析电缆接头的散热特征,其几何结构如图1所示,结构参数和热特性参数见表1、2。

1—垫块;2—环氧泥;3—垫块;4—保护盒;5—铜芯;6—XLPE绝缘;7—屏蔽罩;8—压接管;9—高压屏蔽管;10—接头主绝缘;11—PVC防水带;12—密封胶;13—空气;14—铜壳;15—缓冲层;16—铝护套;17—外护套。

表1 电缆接头主体结构物理参数

表2 110 kV/1 200 mm2电缆物理参数

由于电缆接头与本体沿半径方向均可认为是各向同性[7],取接头最厚的径向截面进行分析,用径向热阻描述电缆接头及本体径向导热的差异,用轴向热阻描述电缆接头轴向传热的差异,建立描述电缆接头及本体散热过程的二维轴向热路模型(如图2所示)。图2中,θj、θ′j分别为电缆接头的导体温度与表面温度,θc、θ′c分别为本体的导体温度与表面温度,Qc为导体损耗,Q1为电缆主绝缘的介质损耗,Q2为电缆本体的护套损耗,Rx为电缆接头与本体之间铜芯的轴向热阻,Rci为电缆本体各层的径向热阻,Rji为电缆接头各层的径向热阻。

图2 电缆接头及本体的二维热路模型

电缆接头及本体可近似认为是圆筒厚壁结构,轴向热阻Rx由式(1)计算,电缆接头的径向总热阻Rj及本体的径向总热阻Rc由式(2)计算[8]:

(1)

(2)

式(1)、(2)中:l为轴向长度;λ为轴向导热系数;r为导体半径;s指代第s层结构;N为总结构层数;λs为第s层结构材料的导热系数;di,s、do,s分别为第s层结构的内径和外径。显而易见,径向热阻与材料的导热系数成反比,导热系数越小,热阻越大。

通过计算得到,单位长度电缆接头径向总热阻为3.056 7 K·m/W,远大于单位长度电缆本体的径向总热阻0.508 2 K·m/W。主要原因是电缆接头保护盒内存在一个空腔,空气的导热系数远小于其他固体介质,严重阻碍了热量的径向传导。所以在相同的产热下,电缆接头的导体温度高于本体,如图3所示。

图3 电缆接头导体温度分布

在不考虑轴向传热的情况下,电缆接头与本体的温度呈阶跃分布,如图3曲线1所示。当电缆接头与本体的导体存在温差时,热量将从温度较高的接头沿着铜芯传导至温度较低的本体,抬升相邻本体的导体温度,降低接头的导体温度,实际温度分布如图3曲线2所示。二者的温差越大,沿轴向传导的热量越多,最终接头的导体温度下降越多。

基于上述理论分析,电缆接头的散热路径主要有2条:一是沿着径向散热,其散热效率主要受到径向热阻大小的影响;二是沿着轴向散热,其散热效率主要受到电缆接头及本体温差大小的影响。因此,为提高电缆接头的散热效率,提出以下2个措施:一是在保护盒腔体内填充导热胶体代替空气以减小径向热阻,增强径向散热;二是在与电缆接头相邻的本体增添风机,降低本体的导体温度,增大接头与本体间的温差,从而增强轴向传热。

2 含保护盒的电缆接头热流耦合仿真模型

2.1 电缆接头几何模型

为进一步研究不同措施对电缆接头散热的影响,本文在有限元软件中建立电缆接头及本体的热场仿真模型。为简化电缆接头复杂的几何结构从而减少后续的计算量,在保证不影响热场仿真结果的前提下,作如下假设[9-10]:

a)将接头的铜壳与保护盒等效为圆柱体结构,忽略铜壳表面接地柱、保护盒表面泄压孔、连接螺栓的影响。

b)将接头中的少量相似结构合并,例如:接头中的应力锥与主绝缘的热特性相似,合并二者的结构;电缆本体的绝缘屏蔽与导体屏蔽结构薄,且与XLPE绝缘具有相似的热特性,将二者合并至XLPE绝缘层中。

c)以等效半径代替波纹铝护套的直径,降低建模难度。

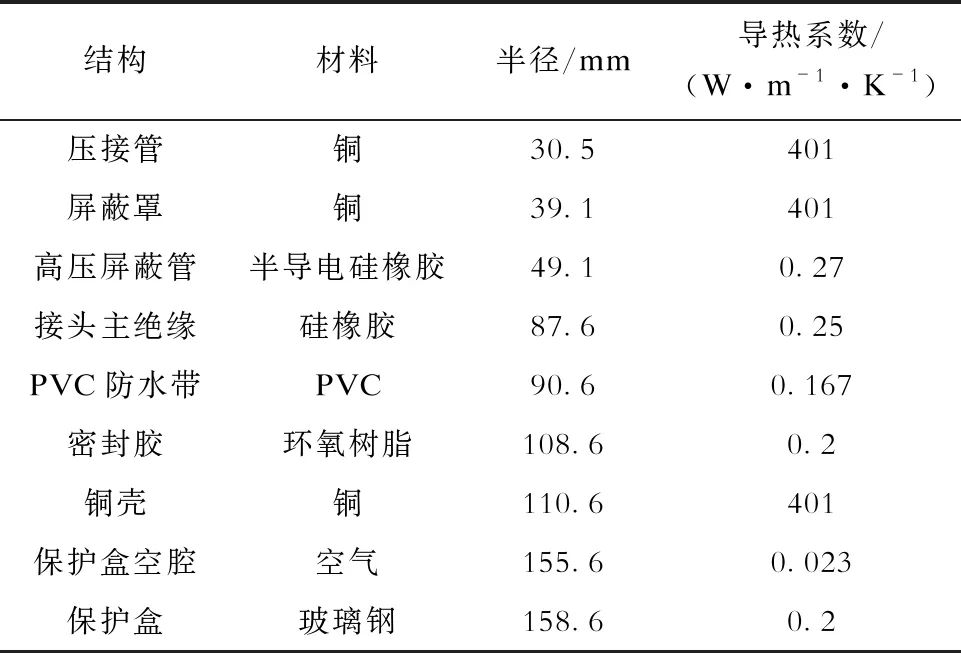

根据上述简化条件,电缆接头与本体均为轴对称结构。为降低计算难度,设置压接管的中心为原点,压接管右端为正方向,压接管左端为负方向,建立二维轴对称几何模型如图4所示。电缆本体的长度由文献[11]中的电缆接头轴向传热长度的确定方法计算,最终得出本文研究的适配于110 kV/1 200 mm2电缆的接头轴向传热影响范围为3 m,电缆接头及本体总长度为8 m。

图4 电缆接头二维轴对称仿真模型

2.2 物理场的控制方程

电缆接头保护盒腔体内部填充胶体时,电缆接头的传热仅属于固体传热过程。当腔体内部未填充胶体时,其介质为空气,电缆接头的传热既涉及到固体传热,又涉及到流体传热,是一个热流耦合求解的过程。

电缆接头保护盒腔体内空气的流体传热过程可用空气的质量、动量和能量守恒方程描述[12]:

(3)

(4)

(5)

式(3)—(5)中:ρ为气体密度;t为时间;vi为速度矢量v在x和y方向的分量,i分别取x、y表示相应的方向;p、τ分别为压力和应力张量;h为气体热焓;λ1为气体的导热系数;cp为比热容;Fv为外加体积力;QE为内热源;qη为气体黏性耗散。

电缆接头中固体热传导过程可描述为[13]

(6)

式中:λ2为固体材料的导热系数;T为待求温度变量(热力学温标);Q为单位体积的导体产热量。

根据传热学定义的3类温度场边界条件,第1类与第2类边界条件不适合用于电缆接头复杂的运行环境,通常采用第3类边界条件求解计算,其控制方程为[14]

(7)

式中:Γ为区域边界;n为边界对应的法向方向;hc为对流换热系数;Tair为环境温度;Ts为发热体的表面温度。

在无干扰的情况下以自然对流为主导,而在辅助散热设备的作用下则以强制对流为主导。将电缆接头与本体表面简化为光滑圆柱,即可将电缆接头及本体的散热过程认为是横掠圆管对流传热。自然对流换热系数hn、强制对流换热系数hf的计算公式为[15-16]:

(8)

(9)

(10)

式(8)—(10)中:Ra为瑞利数;Pr为普朗特数;Re为雷诺数;μ为流体运动黏度;L为电缆直径。

电缆本体末端的导体温度几乎不受电缆接头轴向热流的影响,仅有沿径向的热流,因此将电缆本体端面设置为绝热边界条件。

由于绝缘的介质损耗与金属护套损耗相对于导体损耗而言很小,在模型的热源计算中仅考虑单位体积铜芯电阻产生的损耗,计算公式为[17-18]

(11)

式中:I为线路电流;R为导体单位长度的交流电阻,其值可由IEC 60287标准计算得到[8]。

R=R0·[1+α(Tc-T0)]·(1+Ys+Yp).

(12)

式中:R0为T0=293.15 K温度下的导体直流电阻;α为铜的温度系数,标准软铜的取值为0.039 K-1;Tc为导体热力学温度;Ys为集肤效应系数;Yp为邻近效应系数。

2.3 仿真结果分析

基于迭代原则,计算得到不同负荷下电缆接头的导体温度分布(如图5所示)。可以看出,电缆接头及本体的导体温度随着线路负荷的增加而逐渐升高,最高温度出现在电缆接头的压接管处,使得接头成为线路载流量提升的一个瓶颈点。以XLPE绝缘的耐受温度90 ℃作为线路允许的最高运行温度[19],计算得到线芯的最大负荷为1 610 A。此时,电缆本体的导体温度仅达到73.8 ℃,远低于允许的最高运行温度,线路载流量仍有可提升空间。

图5 不同负荷下电缆接头的导体温度分布

3 不同措施对电缆接头散热的影响分析

由第2章的仿真结果可知,当电缆接头的温度超过阈值时,电缆本体仍留有载流量提升的空间。以线路负荷1 610 A为例,仿真对比2种措施对电缆接头的散热改进效果。

3.1 导热材料对接头散热的影响

在电缆接头保护盒空腔内分别填充空气、传统ab胶、导热系数1 W/(m·K)的胶体1、导热系数5 W/(m·K)的胶体2、导热系数10 W/(m·K)的胶体3、导热系数15 W/(m·K)的胶体4,6种不同情况下的导体温度分布结果如图6所示。

图6 填充不同导热胶的导体温度分布

由图6可知,相比于空气介质,在电缆接头保护盒内填充胶体介质能显著降低导体温度,缩小电缆接头最高温度与本体导体温度之间的差距。主要原因是胶体介质的导热系数相比于空气提升了近10倍,在保护盒腔体内填充传统ab胶后,接头的径向总热阻由原来的3.056 7 K·m/W降低到0.966 2 K·m/W,大幅度增强了接头径向传热的能力。

随着填充胶体导热系数的增加,电缆接头的导体温度逐渐降低,但是当填充胶体的导热系数达到1 W/(m·K)后,继续增大填充胶体的导热系数,电缆接头的径向总热阻均约为0.7 K·m/W。此时,径向总热阻主要由接头的结构组成决定,受填充材料的导热性能影响较小,使得电缆接头的散热提升效果几乎相同。

以XLPE绝缘的最高耐受温度90 ℃为限制条件,计算得到电缆接头保护盒内填充不同介质时,线路所允许施加的最大负荷以及相比于空气介质的负荷提升率见表3。可以看出,在腔体内分别填充胶体2、3、4时,最大负荷相差小,相比于填充胶体1时的情况,填充胶体2、3、4时的载流量增幅均约为1%。此时,通过增大胶体的导热系数来改善电缆接头的散热效果并不显著,且导热系数高的胶体研发成本也更高。

表3 填充不同介质时线路的最大负荷

3.2 风速对接头散热的影响

电缆接头与本体的导体温差导致二者之间存在轴向热流,接头产生的部分热量很容易沿着铜芯传导至本体,通过本体与环境进行热交换,从而降低接头的导体温度。因此,对邻近电缆接头段的本体采取合适的降温措施能够增强电缆本体的散热,进一步改善电缆接头的散热。

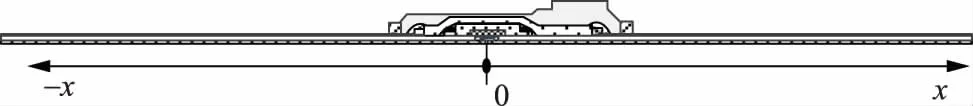

在与电缆接头相邻的本体附近添加风机,研究改善电缆本体与环境的换热方式对接头散热的增强效果。设定风机的作用范围为与接头相邻1 m范围内的电缆本体,如图7所示。

图7 风机作用范围

不同风速下,电缆接头及本体的导体温度分布结果如图8所示。

图8 不同风速下温度分布结果

由图8可以看出,在风机作用范围内的电缆本体的导体温度迅速下降,成为线路温度的最低点。风力的作用增大了电缆表面的对流换热系数,大大提升了本体表面与环境的换热效率,电缆本体内部的大部分热量将沿着径向穿过各层结构与环境进行热交换,使导体温度迅速下降。此时,电缆接头与本体的温度差增大,促进电缆接头内部热量沿轴向传导至温度更低的本体,使得接头的导体温度下降。

随着风速增大,电缆接头的导体温度逐渐下降,当风速达到5 m/s后,继续增大风速虽然可以改善本体的散热环境,但此时径向传导的热量趋于定值,散热提升效果不明显。

不同风速下,线路所允许施加的最大负荷及负荷提升率见表4。相比于未添加风机设备的情况,风速达到1 m/s时线路负荷提升了4.5%,风速达到5 m/s时的线路最大负荷增幅达到133 A,提升率达到8.3%。随着风速的继续增大,虽然线路的最大负荷在不断增加,但是相比于风速为5 m/s的情况,最大负荷增幅小,提升率的增幅约为1%,散热提升效果不明显。

表4 不同风速下线路的最大负荷

4 结论

电缆接头保护盒起到防外力破坏、防水等作用,是保护电缆接头的重要装置。为研究加装保护盒的电缆接头不同散热措施的效果,本文建立了含保护盒的高压电缆接头仿真模型,得出如下结论:

a)电缆接头保护盒腔体内未填充散热胶体时,腔体内空气导热效果差,此时线路所允许的最大电流为1 610 A,电缆本体的导体温度仅73.8 ℃,远低于XLPE绝缘的最高耐受温度90 ℃,电缆本体的载流量仍存在可提升的空间。

b)电缆接头散热路径包括径向散热和轴向散热2种方式,散热效率分别受到径向热阻和轴向温差大小的影响,改善2条散热路径均能有效提升电缆接头的散热效率。

c)相比于电缆接头保护盒腔体内是空气的情况,在腔体内填充散热胶体能显著改善接头的径向散热环境,线路最大负荷随着填充介质导热系数的增大而增加,当介质的导热系数超过1 W/(m·K)时,线路载流量的提升增幅小,约为1%。

d)相比于未添加散热辅助设备风机的情况,在与电缆接头相邻的本体段添加风机时,风速的作用增强了本体表面与环境的热交换过程,改善了电缆接头轴向热散环境。线路最大负荷随着风速的增大而增大,当风速大于5 m/s时,接头与本体的温度分布几乎一致,散热提升效果有限,线路最大负荷的提升率增幅小。