超声波处理对牛肉腌制速率及干燥过程水分迁移的影响

张 浩,高立东, 高爱武,成立新,惠德宇,李立敏,朝洛蒙

(1.内蒙古农业大学食品学院,内蒙古,呼和浩特 010018;2.内蒙古呼和浩特市植保植检站,内蒙古,呼和浩特 010020;3.内蒙古自治区农牧业科学院畜牧研究所,内蒙古,呼和浩特 010031;4.内蒙古锡林草原食品有限公司,内蒙古,二连浩特 011100)

牛肉干是以牛肉为原料,经腌制、干燥、熟制等一系列工艺加工而成的肉制品[1],而腌制是其主要的加工工序,腌制的好坏直接影响牛肉干的品质。传统的腌制主要采用干腌、湿腌、混合腌制、盐水注射等方法[2],但其存在腌制手段单一、腌制周期长、效率低等问题[3]。牛肉经高温烘烤会出现肌纤维收缩、质量减轻等变化,而这些变化都与水分流失密切相关[4-7],水分是牛肉干中重要的组成部分,其含量和迁移状态均会影响牛肉干的质地、口感和稳定性[8]。

超声波是一种能耗少、能量高的绿色环保加工技术,在肉类工业中受到广泛关注,众多学者开展了相关研究,如超声波空穴作用对肉类蛋白质的理化特性[9-14]、盐分扩散[15-17]、微观结构[18-19]等方面的影响研究。Siro I 等人[16]发现超声波辅助腌制原料肉可以提高食盐渗透速度;李莹等人[19]研究发现超声和微波联合作用对肌肉嫩化效果显著;李博文等人[20]研究发现超声波辅助处理能够简化酱牛肉腌制工艺;蔡华珍等人[21]发现超声波处理能够加快猪肉腌制速率;Lyng J G 等人[22]用超声波处理牛肉之后可以缩短成熟期;李林强等人[18]研究发现超声波对牛肉嫩化效果显著;冯婷等人[23]发现滚揉技术和超声波辅助技术应用在鲜鸡肉腌制中,其效果优于传统腌制处理,与传统的肉制品加工技术相比,产品的营养成分和活性因子的破坏较低[24]。

目前的研究表明超声波的空化效应、机械效应对牛肉的腌制速率、蛋白结构均有显著影响,但对牛肉干干燥特性及其水分迁移规律的研究不够深入,系统性的试验研究也鲜有报道。水分作为肉制品的重要组成部分,含量及其迁移状态都会影响牛肉干的质地和口感。试验以NaCl 含量为指标,以Box-behnken 的响应面优化法,得到最佳腌制条件;并通过干燥试验深入探讨水分迁移变化规律,以期为牛肉干快速腌制及干燥过程中品质控制提供理论依据。

1 材料与方法

1.1 试验材料

牛后腿精肉:冷鲜肉,购于呼和浩特华联超市,将肉均匀切成65 mm×25 mm×25 mm 的长细条形,于4 ℃下冷藏备用;硫氰酸钾,麦克林生化科技有限公司提供;硫酸铁铵,天津市风船化学试剂科技有限公司提供;亚铁氰化钾、硝酸银、乙酸锌、NaCl、硝酸,国药集团化学试剂有限公司提供。以上试剂均为分析纯。

DGX-9143BC 型电热鼓风干燥箱、HH-2 型水浴锅,上海福玛试验设备有限公司产品;TGL-20B 型离心机,上海安亭科学仪器厂产品;BBCD-290WX型冰箱,青岛海尔公司产品;C22-186 型电磁炉,九阳股份有限公司产品;Biosafer1000 型超声波细胞粉碎机,赛飞(中国)有限公司产品。

2 试验方法

2.1 单因素试验

取牛后腿精肉,去除筋腱和脂肪并清洗干净,切成65 mm×25 mm×25 mm 大小的肉条,每块质量为20~25 g,放入质量分数为4%的食盐溶液中,使肉块完全浸没在液面以下,对照组在4 ℃冰箱中腌制15 h,超声处理组进行超声波辅助腌制时控制其超声处理时间和腌制时间与对照组总腌制时间一致,均为15 h。超声波变幅杆为Φ2,超声时间9.9 s,间隔时间9.9 s。

超声波处理条件设置如下:超声时间分别为40,60,80,100,120 min;超声温度分别为0,5,10,15,20 ℃(±2 ℃);超声功率分别为100,200,300,400,500 W。考查各因素对NaCl 含量的影响,对同一组样品平行测定3 次,取平均值。

2.2 响应面优化试验

根据单因素试验结果,对筛选出的超声时间、超声温度和超声功率进行三因素三水平的正交试验,运用Box-behnken 中心设计方法进行分析,对待定参数进行显著性筛选。

超声波辅助腌制试验因素与水平设计见表1。

表1 超声波辅助腌制试验因素与水平设计

试验以NaCl 含量作为测定指标,采用Design Expert 软件中的Box-behnken 试验方法,设计出三因素三水平二次回归正交试验,一共包括17 组试验,其中有5 组零点估计误差,用来估计试验误差,每组试验重复3 次,取3 组试验结果的算术平均值作为试验最终值,一共进行51 次试验,以得到牛肉最佳腌制条件。

2.3 干燥试验

根据响应面试验得出的最佳腌制条件,将腌制好的牛肉干进行热风干燥,试验设置超声处理组(US)和对照组(CG),在此基础上根据干燥条件的不同分为恒温组(H1-H3)和变温组(B1-B3)。

牛肉干干燥试验设计见表2。

表2 牛肉干干燥试验设计

2.4 NaCl 含量测定

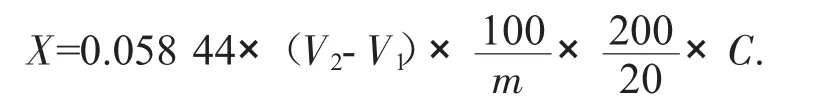

采用孙英鸿等人[25]的方法,称取10 g 腌制后的样品移入锥形瓶中。加入100 mL 蒸馏水,在沸水浴中加热15 min,不停晃动锥形瓶。取出锥形瓶,将固液混合物全部转移至200 mL 容量瓶中,冷却一段时间至室温,再依次加入2 mL 亚铁氰化钾标准溶液和2 mL 乙酸锌标准溶液,每次加液后都充分摇匀。室温下静置30 min,用蒸馏水定容至刻度,充分混合均匀,用定量滤纸过滤。用移液管准确吸取20 mL滤液、20 mL 0.1 mol/L 硝酸银标准溶液置于锥形瓶中,充分混匀,然后将溶液煮沸,使AgCl 沉淀凝聚,以减少AgCl 沉淀对Ag+的吸附,过滤掉AgCl 沉淀,并用5 mL 稀硝酸和5 mL 蒸馏水洗涤沉淀,洗涤液并入滤液中,使溶液总体积大约为100 mL。最后用硫氰酸钾标准溶液滴定,直至出现稳定的粉红色。

式中:V2——空白试验消耗硫氰酸钾标准溶液的体积,mL;

V1——试样液消耗硫氰酸钾标准溶液的体积,mL;

200——试样溶液的定容体积,mL;

20——滴定时吸取滤液的体积,mL;

C——硫氰酸钾标准溶液的浓度,mol/L;

m——试样的质量,g;

X——氯化物含量,%。

2.5 含水率、干基含水率与干燥速率的测定

分别称量牛肉干燥前后的质量,重复3 次,取平均值。分别按以下公式计算干基含水量[26]与干燥速率[27]。

式中:Mt——物料在t 时刻的干基含水率,g/g;

mt——物料干燥t 时刻的质量,g;

mg——物料干燥结束时的质量,g;

DR——干燥过程中时间在t+△t 和t 之间的物料干燥速率,g/(g·min);

Xt——物料在t 时刻的干基含水率,g/g;

Xt+Δt——物料在t+Δt 时刻的干基含水率,g/g;

Δt——干燥间隔时间,min。

3 数据统计

采用Design Expert 8.0.6 软件设计Box-behnken试验和ANOVA 分析,Origin 9.0 软件进行图形绘制。

4 结果与分析

4.1 单因素试验结果

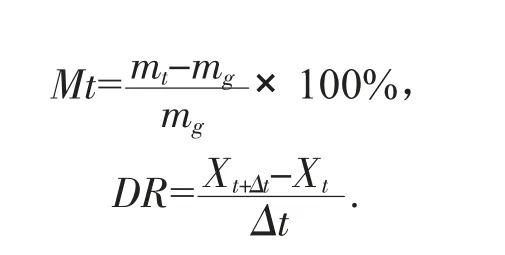

不同超声条件对牛肉腌制速率的影响见图1。

由图1(a)可知,在超声功率和超声温度一定时,超声时间对牛肉腌制速率影响较大,其中腌制时间为100 min 时NaCl 腌制速率最快,NaCl 含量为2.82%;40 min 时效果最差,NaCl 含量为2.05%;由图1(b)可知,在超声功率和超声时间一定时,超声温度在10 ℃时的NaCl 含量有最高值,为3.66%;0 ℃时NaCl 含量有最低点,为3.21%;由图1(c)可知,在超声时间和超声温度一定时,NaCl 含量随着超声功率的增加而增大,400 W 时达到最大值,为3.96%,超过400 W 时NaCl 含量呈现下降趋势;而试验对照组的氯化钠含量为2.10%,由此得到,超声波处理有利于腌制液的渗透。

图1 不同超声条件对牛肉腌制速率的影响

4.2 Box-behnken 响应面试验结果

4.2.1 Box-behnken 响应面试验方案及结果

超声波辅助腌制试验方案及结果见表3。

表3 超声波辅助腌制试验方案及结果

使用Design Expert 8.0.6 软件对表3 进行方差分析,以NaCl 含量作为响应值,超声时间(A)、超声温度(B)及超声功率(C)进行多元回归拟合,得到NaCl 含量的二次多项回归模型,再对该模型进行显著性检验及其方差分析。

NaCl 含量的二次多项回归模型为:

NaCl 含量显著性检测及模型方差分析见表4。

表4 NaCl 含量显著性检测及模型方差分析

由表4 可知,3 个试验因素对NaCl 含量影响极显著(p<0.01),且影响NaCl 含量的各个因素主次顺序为A>B>C,该模型的F 值为431.79,且该模型中R2=0.998 2,R2adj=99.59,说明该模型极显著。预测值和真实值之间的相关性较高,且99.82%的数据可以用于此模型的解释。失拟项数据分析说明该模型与实际试验拟合度较好,试验误差小,能够准确解释试验因素对响应值的影响[27]。

4.2.2 交互因子对NaCl 含量的影响分析

试验以NaCl 含量作为超声波最优条件的评价指标,采用Design Expert 软件对模型数据进行二次多元回归拟合,得出图2 所示的影响NaCl 含量的参数间相互作用的响应面和等高线分布图,分别为超声时间、超声温度、超声功率中任意两因素之间的交互作用。

超声时间和超声温度之间交互作用的响应面图和等高线图见图2。

图2 超声时间和超声温度之间交互作用的响应面图和等高线图

曲面较陡峭,说明超声时间和超声温度对响应值的影响大,即在超声时间为100 min,超声温度为10 ℃时,NaCl 含量达到最高值;这是因为超声波能对肌肉组织产生破坏作用,从而有效促进盐分的渗透,随着超声时间的延长,肌细胞受到膨胀和压缩的时间越多,NaCl 腌制液也更易渗透到肌细胞中,从而增加NaCl 含量[28],这与龙锦鹏等人[29]研究发现超声波辅助腌制可加速腌制液向牛肉组织内部渗透的结论相符。另外,等高线的疏密程度和形状反映了各因素之间交互作用的显著性。由此可以看出,超声时间的斜率大于超声温度,所以超声时间对NaCl 含量影响的显著程度大于超声温度对NaCl 含量影响的显著程度。

超声时间与超声功率之间交互作用的响应面图和等高线图见图3。

图3 超声时间与超声功率之间交互作用的响应面图和等高线图

响应面图陡峭,当超声温度为零水平条件下,固定超声时间,随着超声功率增加,NaCl 含量呈现先增加后减小的趋势;这是由于超声功率会促进肌纤维的断裂,细胞膜破坏,加速了NaCl 腌制液的渗透[30],当肌细胞中的腌制液浓度达到平衡后,腌制速度逐渐降低,NaCl 含量减小,这与Yunhe Zou 等人[31]利用超声波辅助蒸煮增加酱牛肉中NaCl 含量的研究相符。由等高线图可知,NaCl 含量的变化受超声时间的影响趋势大于NaCl 含量受到超声功率的影响趋势,即超声时间对NaCl 含量影响的显著程度大于超声功率影响的显著程度。

超声温度和超声功率之间交互作用的响应面图和等高线图见图4。

图4 超声温度和超声功率之间交互作用的响应面图和等高线图

响应面呈现一定规则的凸起,说明超声功率和超声温度在水平范围内存在最佳值,即在超声温度为10 ℃,超声功率为400 W 时,NaCl 含量达到最优值;这是因为超声温度越高,越有利于分子之间的流动,分子运动速度越快,进而促进食盐的渗透速度,但当浓度一定时,随着时间的延长,食盐的渗透速度呈现逐渐降低的趋势[32]。等高线图表明NaCl 含量的变化受超声温度的影响趋势显著大于受到超声功率的影响趋势,符合模型分析。

4.2.3 最佳参数组合

利用Design Expert 软件的Optimization 模块对NaCl 含量的二次回归模型进行优化,以NaCl 含量为指标,最优组合为超声时间100 min,超声温度10 ℃,超声功率400 W,为检验响应面结果的可靠性,以最优条件进行试验验证得到的试验值(3.91±0.04)和理论值(3.98±0.02)的误差在一定范围内,满足试验设计要求,表明二次回归模型是可靠的。

4.3 超声波辅助腌制下不同干燥条件对牛肉干干燥过程水分迁移的影响

牛肉干干燥曲线(a)和干燥速率曲线(b)图-恒温见图5。

图5 牛肉干干燥曲线(a)和干燥速率曲线(b)图-恒温

物料干燥过程本质上是失去水分的过程,由图5可知,牛肉干干基含水量范围集中在3.64%~1.45%,随着干燥时间的延长,牛肉干干基含水率呈现逐渐下降的趋势,干燥速率呈现先增加后减少的趋势。超声处理组的水分含量下降速率高于对照组,在75 ℃条件下,超声处理组水分含量下降更快,在60 min内,由3.11%下降到2.30%,水分含量降低了0.81%,而对照组的水分含量下降较为缓慢,在60 min 内仅下降了0.71%;这是因为超声波处理使肌原纤维蛋白结构遭到破坏,进一步降低了产品的保水性能[26],水分含量下降速率增快。牛肉干干燥特性也受到温度的影响,在30 min 内,US-H2 的水分含量由3.21%下降到2.71%,水分含量降低了0.50%,而US-H1 的水分含量由3.64%下降到了3.31%,仅下降了0.33%。这说明温度越高,干燥速率越快。总体来看,干燥前180 min 干燥曲线较为陡峭,而180 min 之后干燥曲线逐渐趋于平缓,干基含水量在1.50%~1.90%变化,说明在此时牛肉干的水分趋于达到平衡含水量,这是因为提高了空气温度,空气的相对湿度降低,使得牛肉干表面湿度与空气介质湿度相差变大,水分子流动性强、扩散快,促进了牛肉干表面水分的迅速蒸发[33],进一步缩短了干燥时间;随着时间的推移,干燥速率增长逐渐缓慢,含水量降低后湿度差变小,干燥速率变慢[34]。

牛肉干干燥曲线(a)和干燥速率曲线(b)图-变温见图6。

图6 牛肉干干燥曲线(a)和干燥速率曲线(b)图-变温

由图6 可知,牛肉干干基含水量范围集中在3.81%~1.15%,干基含水量随着干燥时间的延长呈现下降的趋势,在75 ℃和60 ℃条件下,前70 min 超声处理组的水分含量下降快,而对照组的水分含量下降慢,超声处理组的干燥速率大于对照组,但超声处理组的优势并不明显,与对照组相比,在70 min 内75 ℃和60 ℃条件下的水分含量分别降低了0.05%和0.01%,到了后期则相反,在60 ℃条件下,超声处理组在150 min 内,水分含量由2.57%下降到1.79%,水分含量降低了0.78%,对照组的水分含量由2.95%下降到1.80%,水分含量降低了1.15%。这是因为超声波产生的空化效应与机械作用越强,越有利于增强内部水分的湍动性[26],也有利于减弱水分与内部组织细胞间的相互作用力[35-36],进而促进水分的流失;而到了后期,超声作用对削减肌细胞间相互作用力的效果达到了一个平衡,使得超声处理组的干燥速率降低。同时,所有处理组在干燥过程中,75 ℃干燥过程均比60,65 ℃干燥过程所需时间短,这主要是由于高温干燥处理导致牛肉干内部的传导速率和水分子的运动加快,提高内部扩散速率[36]。这与叶维等人[37]研究魔芋热泵干燥特性时发现干燥温度对魔芋干燥曲线影响较大的研究结果一致。

5 结论

研究了不同超声波处理条件下对牛肉干腌制及干燥的影响。结果表明,超声波辅助腌制可以加快牛肉腌制速率,最佳超声条件为超声时间100 min,超声温度10 ℃,超声功率400 W;以最优超声条件进行试验验证得到的试验值(3.91±0.04)和理论值(3.98±0.02)的误差在一定范围内,满足试验设计要求;此外,超声波对牛肉干的干燥速率也有影响,恒温条件下超声处理组的干燥速率高于对照组,变温条件下超声处理组前期的干燥速率高于对照组,后期则相反。干燥温度越高,牛肉干的内部水分子运动加快,干燥速率越快,为牛肉干的快速腌制和干燥提供指导。