水雾化制备FeSiCr软磁粉末磁性能研究

孟令兵,于海琛✉,吕世雅,江忠民,麻洪秋,关立东

1)安泰(霸州)特种粉业有限公司,霸州 065701

2)河北省特种粉体雾化技术创新中心,霸州 065701

一体成型电感(molding choke,MC)具有良好的磁屏蔽性,体积小、贴片式封装,适用于高密度表面贴装[1-3]。一体成型电感的发展归功于电脑主板和电源技术的进步,能够在大电流的条件下长期稳定地为CPU供电,并起到滤波作用。经过二十多年的发展,一体成型电感的应用逐渐渗透到电子、电器各个领域,如智能手机、5G终端、新能源电动汽车、人工智能、大数据、物联网等[4-6]。随着器件的高频化、大功率和小型化,未来一体成型电感元件的制造对粉末的要求是高磁导率、高饱和、高频低损耗等。高磁导率和高饱和是为了适应未来电子器件小型化,高频低损耗是为了适应电路芯片工作频率的提升,提高电路转化效率。随着5G和新能源汽车的快速发展,高性能一体成型电感市场必然迅猛发展。

FeSiCr合金作为一体成型电感的主要用粉,其中Si元素的添加可提高材料的电阻率,使其适用于更高的频率[7],而Cr元素可增加电感的环境可靠性,提升其防锈能力,器件不用喷涂处理,更符合RoHS要求[8]。与羰基铁粉相比,FeSiCr合金的磁导率更高,耐腐蚀性能更好。高性能的FeNi合金多依赖于高压高温处理,不适于模压一体成型电感。与FeNi合金相比,FeSiCr合金制造工艺简单,具有良好的塑性,其磁导率和直流叠加性能与FeNi合金相当。尽管FeSiCr合金在损耗方面比FeNi产品高一些,但其在成本上有更大的优势[9-11]。目前一体成型电感用FeSiCr合金粉末多为水雾化工艺生产[12-14],本文针对5G通讯及新能源汽车领域对一体成型电感高磁导率、高饱和的需求,研究分析了不同粒度对FeSiCr软磁合金粉末电感磁性能的影响,为产品应用提供实验性指导。

1 实验材料及方法

选择工业纯铁(纯度>99.9%),工业硅(纯度>99.5%)和金属铬(纯度>99.0%)作为原材料,采用水雾化工艺制备FeSiCr软磁合金粉末,粉末成分(质量比)为Fe89.5Si5Cr5.5。首先将原料按设定配方配比好,然后将金属原料加入中频感应炉,加热到1650~1680 ℃使金属熔化,将钢液倒入漏包中,钢液经过漏包底部的漏眼流下,采用高压水打击钢液,使钢液变成弥散细小的液滴,并迅速冷却凝固,得到FeSiCr合金粉末。雾化介质为水,雾化压力100~120 MPa,粉末经过脱水、干燥、筛分、合批制成所需样品。图1为FeSiCr软磁合金粉末的工艺流程。

图1 FeSiCr软磁合金粉末制备工艺流程Fig.1 Flow chart of the preparation for the FeSiCr soft magnetic alloy powders

将筛分合批后的成品粉与质量分数3%的树脂湿混,放入干燥箱在65 ℃烘干1 h,再混入质量分数0.3%的硬脂酸锌,在600 MPa压力下压制成外径14 mm、内径8 mm的磁环,绕线后采用电感电容电阻电桥分析仪(inductance capacitance resistance,LCR,TH2829&TH1778)测试电感,利用功率信号分析(MATS-2010SA)测试不同条件下产品的损耗。通过扫描电子显微镜(scanning electron microscopy,SEM,JSM-6380LV)对不同粒度产品的形貌进行观察,使用X射线衍射仪(X-ray diffraction,XRD,D8 Discover)对不同粒径粉末的物相进行分析,利用磁强振动计(vibrating sample magnetometer,VSM,Lake Shore 8600)对不同粒度产品的饱和磁感应强度和矫顽力进行测量。

2 结果与讨论

2.1 粉末颗粒特性研究

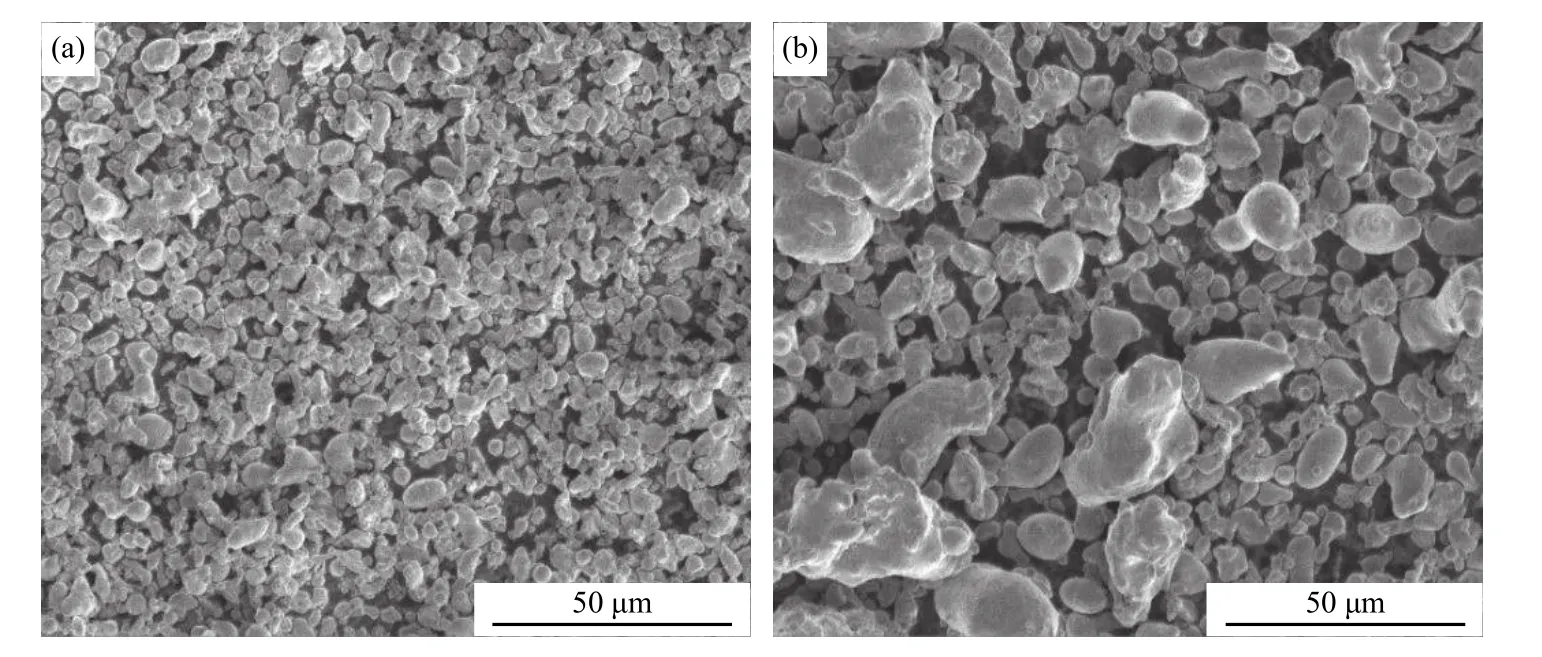

图2为不同粒度FeSiCr粉末的形貌。由图可知,粉末整体呈不规则形状,有不规则的异形,也有不规整的椭球形。粉末粒度越小,颗粒形貌类球形的程度越高,这是因为粉末在冷却过程中的球化时间与粒径成正比。粉末粒度越小,颗粒球化所需的时间越短,同时颗粒冷却所需时间也会缩短。对于大颗粒,因为颗粒冷却时间和球化时间均较长,高速粉末由于颗粒间的碰撞和高压水的强冲击而形成不规则的异形颗粒。

图2 FeSiCr不同粒度粉末形貌:(a)D50=5 μm;(b)D50=12 μmFig.2 Morphologies of the FeSiCr alloy powders with different particle size: (a)D50=5 μm;(b) D50=12 μm

图3为不同粒径FeSiCr磁粉的X射线衍射图。由图可知,不同粒径的FeSiCr磁粉在特定衍射角下主要表现出相似的α-Fe(Si,Cr)相及部分Fe3Si相,未发现其他杂相,证明颗粒内部的相结构基本相似。

图3 不同粒径FeSiCr合金磁粉X射线衍射图Fig.3 XRD patterns of the FeSiCr alloy powders with different particle size

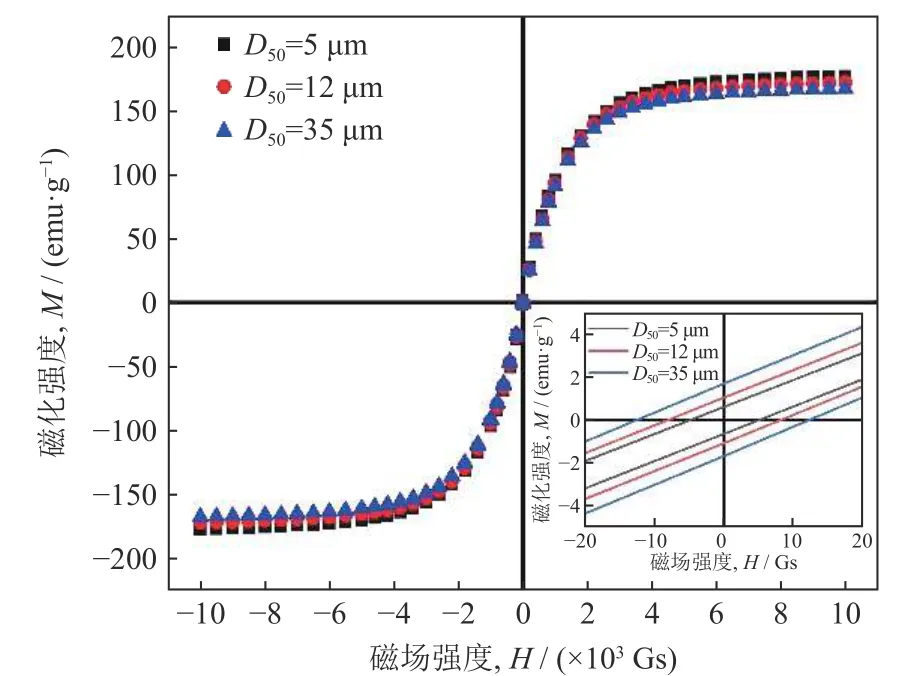

图4为不同粒径FeSiCr合金磁粉的磁滞回线及矫顽力。从图中可以看出,当粒径(D50)从5 μm增加到35 μm时,磁粉的饱和磁化强度无明显变化,但颗粒内部的矫顽力存在一些差异。随着粒径增大,颗粒内部的矫顽力呈现增加的趋势,分析认为颗粒越大,冷却过程中释放出的热量越多,多余的热量会使颗粒内部的晶粒长大。在晶体材料中,材料的矫顽力与晶粒尺寸成正相关,由于多余的热量较少,所以带来的晶粒长大和矫顽力都不会太大。

图4 不同粒径FeSiCr合金磁粉的磁滞回线Fig.4 Hysteresis loop of the FeSiCr alloy powders with different particle size

2.2 粉末粒度对FeSiCr合金磁性能的影响

(1)粒度对磁导率的影响

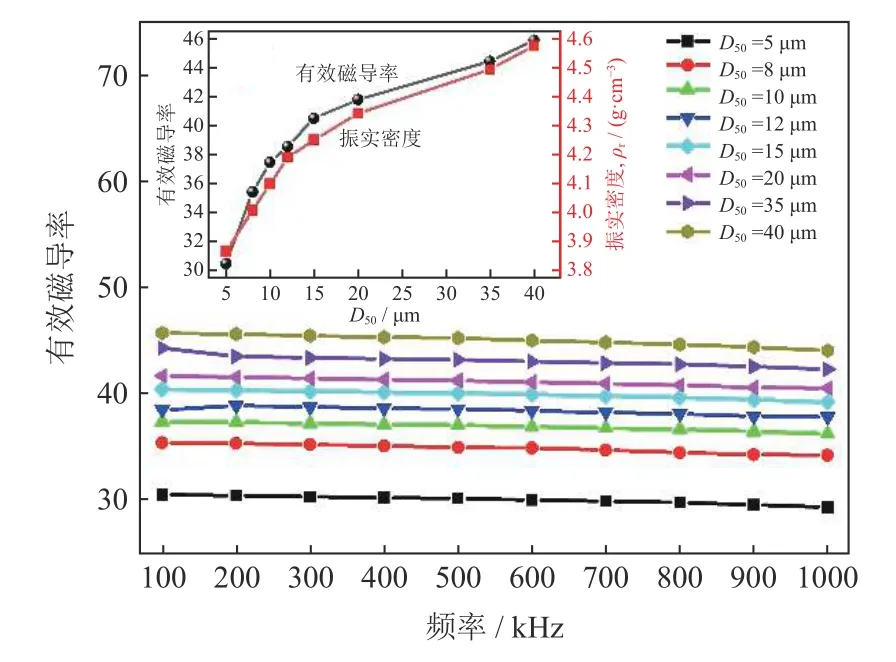

磁导率是反应材料磁化能力强弱的物理量,磁化过程实质是材料内部原子磁矩取向的过程。FeSiCr磁粉心在磁化过程中存在磁畴转动和畴壁位移,对于同种材料而言,单位体积内磁性物质的含量直接决定了磁导率的高低,因此可以通过粒度分布来实现软磁材料磁导率的优化。磁导率与粒度的关系在过去几十年内已被广泛研究[15-16],在软磁材料中,大颗粒对磁导率起主要贡献,小颗粒可以填充颗粒间的气隙,提高单位体积内磁性物质的含量,另外,细粉的存在可以提高粉心的高频特性,降低损耗。在Johnson[17]模型中充分考虑了铁磁性颗粒被非磁性物质所包覆,得出了粉心磁导率与磁粉粒度的关系,如式(1)所示。

式中:μe是颗粒的有效磁导率(无量纲),μi是颗粒的本征磁导率,D是颗粒直径,δ是与气隙有关的有效厚度。

图5是不同粒径FeSiCr磁粉制成粉心圆环的有效磁导率随频率变化的曲线,以及FeSiCr磁粉粒度对磁导率和振实密度影响的曲线。从图中可以发现,随着测试频率的增加,磁导率几乎保持稳定,下降幅度不超过5%,频率的提升会影响交流磁滞回线,使损耗增大,降低磁导率。但因为间隙和细粉的存在,使材料更容易达到恒导状态[18−19]。此外,通过局部放大图可以发现随着磁粉粒度的增加,磁粉的振实密度和粉心的磁导率也随之增加。因为颗粒越小其比表面积越大,在振实或压实的过程中会引入更多的气隙。磁粉在压制过程中颗粒间会发生相对滑移、变形等来填充颗粒间的空隙,使体积减小达到紧密堆积,更小的颗粒会带来更多的气隙分布,减少单位体积内铁磁性物质的占比,因此磁导率会随着粉末粒度增大而提高。

图5 FeSiCr磁导率随频率及粒度变化曲线Fig.5 Magnetic permeability of the FeSiCr alloy powders with the frequency and particle size

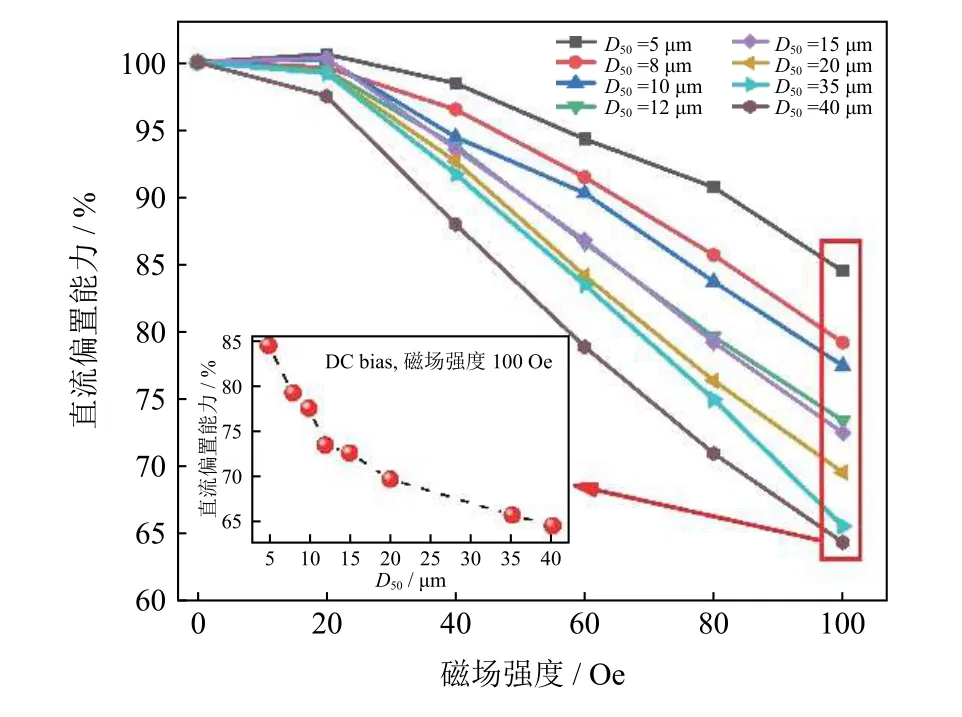

(2)粒度对直流偏置能力的影响直流偏置能力(direct current bias,DC bias)通常是用来衡量粉心在交流和直流应用电路中抗磁导率衰减的参数。在交流电路中外加恒定的直流源,其磁导率的变化主要是由直流磁场对畴壁的作用引起的。起初畴壁被各向异性场、位错、气隙等钉扎,随着直流场的增加,会减除部分畴壁的钉扎作用,致使畴壁位移,使磁导率微弱增加,这是图6中部分曲线在20 Oe磁场强度处磁导率增加的原因。当直流磁场增大到一定值时,会形成不可逆的畴壁位移,磁导率达到最大值,进一步增大偏置场,畴壁消失,畴壁位移对磁导率的贡献逐渐降低,此时磁导率也会随之降低。这是随着直流磁场增加,磁粉心直流偏置能力逐渐减低的原因。

图6 FeSiCr磁粉心直流偏置能力随直流磁场和粒度变化的曲线Fig.6 DC bias properties in the core of the FeSiCr alloy powders with magnetic field and particle size

此外在局部放大图中可以看出,随着磁粉粒度的增大,粉心的直流偏置能力下降明显。粒度越细,成型后引入的气隙越多,反之,随着粉末粒度的增加,材料内部的气隙会下降,而气隙的存在可以很好的阻碍材料的磁化和饱和,使铁磁体达到饱和变得更困难。但随着粒度增大,气隙减少,铁磁体的抗饱和能力下降,因此随着FeSiCr磁粉粒度的增加,直流偏置能力呈降低趋势。

(3)粒度对损耗的影响

大多数情况下,损耗是一个更为重要的应用参数,因为其直接关系到能源的损失和能量的消耗,越低的损耗意味着越环保。粉心材料在应用时会随着应用频率沿磁滞回线反复磁化,在磁化过程中,会有部分能量转化为不可逆的热量散失掉,这部分损耗统称为磁滞损耗,其主要与材料成型过程产生的内应力及材料内部的矫顽力等因素有关。其次,在交流磁场中,被磁化的磁体会感生出涡流,涡流在磁体颗粒内部和横截面中流动,最终产生涡流损耗以热量的形式散掉,这部分损耗主要取决于样品的大小、形状和电阻率等因素。此外,磁化过程中畴壁的移动会在其周围感生出涡流,同时畴壁的一些其它驰豫过程也会引起损耗,通常称之为剩余损耗,这部分对于磁性材料的依赖都不是线性的[16]。因此,通常用总损耗(Wt)减去磁滞损耗(Wh)和涡流损耗(Wc),剩下的则是剩余损耗(We)。据此,总损耗可表示为如式(2)所示。

如图7所示,随着外加应用场频率的提高,损耗呈急剧增加的趋势,而随着FeSiCr磁粉粒度的增加,损耗增加也较为明显。粉心的涡流损耗和磁滞损耗均与频率正相关,因此,随着频率的升高,损耗会急剧增加。而随着粉末粒度增加而增加的这部分损耗主要来源于涡流损耗。粉心内的涡流主要由两部分组成[17],一部分来自颗粒内部涡流损耗,另一部分来自颗粒之间的涡流损耗。其中颗粒间的损耗可由式(3)得出。

图7 FeSiCr粉心损耗随频率和粒度变化曲线Fig.7 Core losses of the FeSiCr alloy powders with frequency and particle size

式中:de是涡流流过的有效尺寸;B为材料的饱和磁化强度;β为几何系数,与垂直于磁通方向的横截面有关;f为交流场的频率;ρinter为粉心颗粒间材料的电阻率。这部分涡流损耗更大程度决定于颗粒间的电阻率,对于本实验,这部分差异可以忽略,认为颗粒间的电阻率相同或相近,因此不是造成随着粒度增大而损耗增加的主要原因。另一部分颗粒内的涡流损耗可表示为如式(4)所示。

式中:D为颗粒直径,B为材料的饱和磁化强度,ρintra为颗粒本身的电阻率。对于成分相同的FeSiCr粉材可认为B和ρintra均是相近或相等的。通过式 (4)可得出,颗粒内部的涡流损耗与粒径的直径平方成正比,因此可以解释本实验中损耗随着FeSiCr磁粉粒径D50增大而明显增加。

3 结论

(1)随着FeSiCr磁粉粒径(D50)从5 μm增加到40 μm,其振实密度和磁导率也逐渐增大,因为粉末间引入的气隙,导致FeSiCr粉心具有优异的频率特性,在1000 kHz以下可以保持恒导状态。

(2)FeSiCr粉心随着外加直流偏置磁场的增大,磁导率呈衰减趋势,且磁粉粒度越粗,其对应的粉心衰减幅度越大。在100 Oe磁场条件下,粉末粒径从5 μm增加到40 μm,粉心的抗直流偏置能力从77.48%降至64.25%。

(3)FeSiCr粉心的损耗随着交流磁场频率的增加急剧增加,而随着磁粉粒度的增加,粉心的损耗也明显表现出增加的趋势,在100 kHz,50 mT条件下,损耗从10 μm的1483 mW·cm−3增加到40 μm的2354 mW·cm−3,这部分增加的损耗主要来源于颗粒内部的涡流损耗。